摘 要:目的 以缸套/活塞环为试验对象,研究激光织构化与固体润滑镀层的协同减摩作用。方法 采用脉冲激光在活塞环表面进行微孔化处理,利用电脉冲沉积法在微孔内制备具有不同MoS2微粒浓度的Ni-MoS2复合镀层,通过往复式摩擦试验研究织构化表面沉积固体润滑剂对活塞环-缸套的影响机制。结果 镀液中MoS2微粒浓度对镀层的硬度和摩擦学性能影响较大,相同电流密度下,电镀液中MoS2微粒的质量浓度为5 g/L时的镀层硬度最高,该浓度下Ni-MoS2复合镀层在干摩擦下具有最佳的摩擦系数和最低的磨损率。织构化复合镀层可以显著改善接触面间的摩擦性能,相比未织构化摩擦配副,摩擦系数降低约0.2,磨损率下降50%。结论 干摩擦条件下,表面织构可以有效地储存摩擦副之间的固体润滑剂和磨粒,在接触表面形成连续润滑膜,减少磨粒磨损。

关键词:活塞环;表面织构化;协同润滑作用;摩擦学性能

发动机中的缸套/活塞环摩擦副常在少油/贫油润滑状态下工作,在高温、高压和冲击载荷的环境中,容易发生较大磨损而导致机器报废[1-2]。活塞环具有导热、导向、密封和调节机油等作用,对发动机动力性、排放性和经济性起决定作用。因此,要求汽缸/活塞环摩擦副具有良好的综合抗磨润滑性能。

国内外学者在减摩和耐磨材料、表面镀层、润滑油和添加剂等方面已取得了巨大进展。大量的研究表明,适当的表面形貌和镀层可以提高机械零件的耐磨性[3-5]。表面织构化技术(Surface Texturing)是近年来改善机械表面摩擦性能的一种常用方法,最早应用于端面密封、轴承和缸套的衬底等[6-9],利用织构化产生的具有优化几何形状和表面密度的固体润滑剂存储效应改善其流体动压润滑效果。Etsion等[10-12]利用织构化技术在密封环表面加工了不同深度的微孔,提高了油润滑条件下密封钢环表面的油膜刚度,得到了最优化的微孔深度。Joshi等[13]在陶瓷盘表面进行了激光织构化处理,研究了微孔对流体润滑向混合润滑转变时临界载荷的影响,适当的微孔密度下可以获得最大的临界载荷值。华希俊等[14]在微凹坑织构的45钢表面,采用热压法向其填入复合固体润滑剂,将激光织构与淬火技术有效融合,表面硬度提高至835HV,摩擦系数减小约50%。镀层表面的织构化处理是在硬质镀层和激光织构相结合的基础上发展起来的,可实现自适应镀层设计及摩擦自适应行为[15]。有研究者利用激光在纳米 TiC/DLC硬质镀层表面切割出沟槽,通过溅射沉积MoS2对沟槽进行填充,提高了承载能力,并形成连续的润滑剂补充,获得了干/湿环境下的长寿命、低摩擦以及干/湿交替环境时的摩擦学适应性[16-17]。

文中在织构化活塞环表面电脉冲沉积 Ni-MoS2镀层,制备了具有规则排列的织构阵列。利用Ni作为硬质支撑基底及 MoS2的自润滑性来降低活塞环-缸套的摩擦损失,以期提高发动机的使用效率和寿命。

1 试验方法及设备

1.1 试验材料

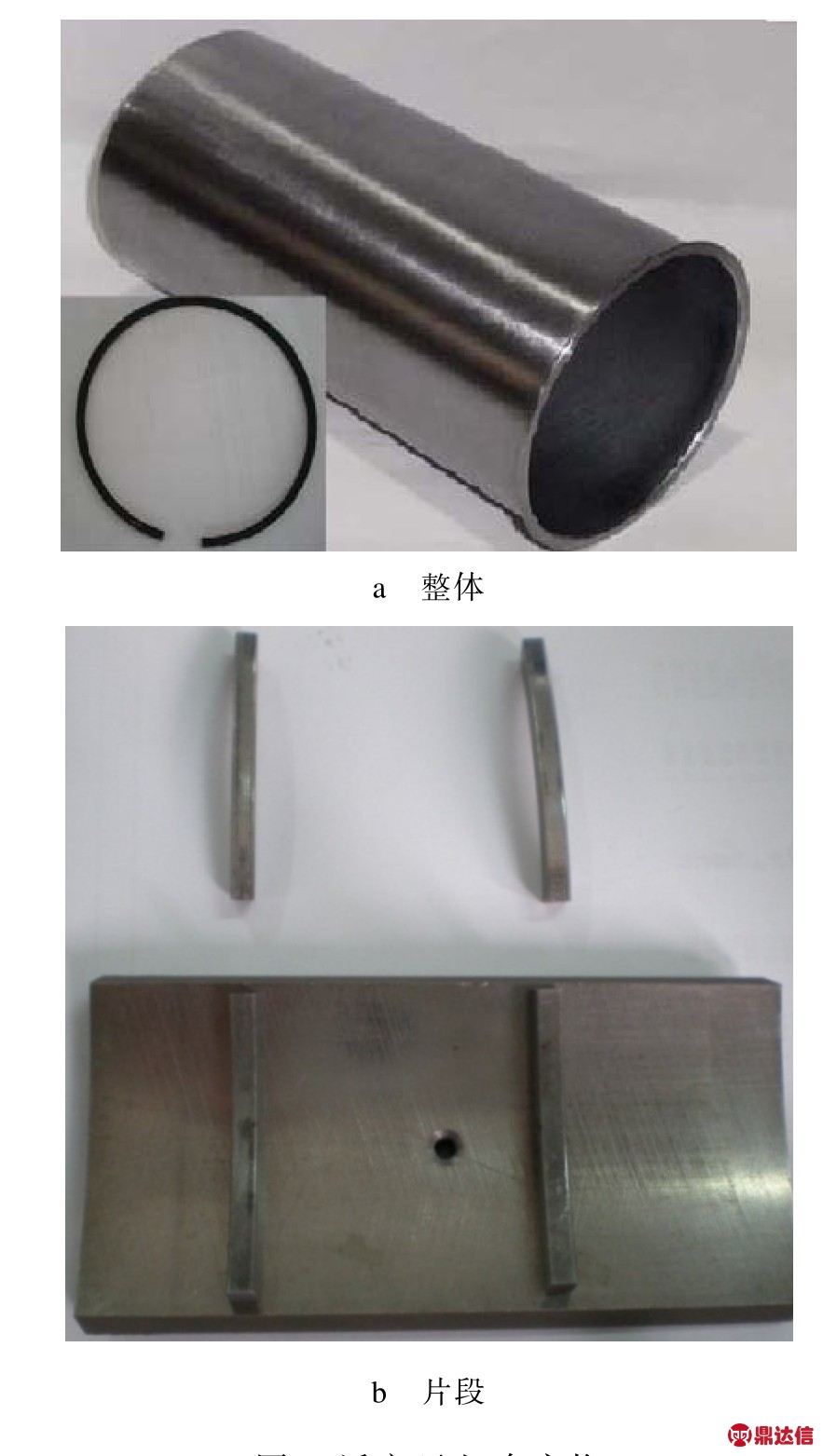

选用南京飞燕活塞环厂生产的6113活塞环作为摩擦配副的上试样,大柴6113缸套作为下试样。活塞环外形为非正圆形开口圆环,材料为合金铸铁,缸套材料为球墨铸铁。图1为活塞环和缸套的实物图。

图1 活塞环/缸套实物

Fig.1 Pictures of piston ring/cylinder liner

1.2 激光表面织构化

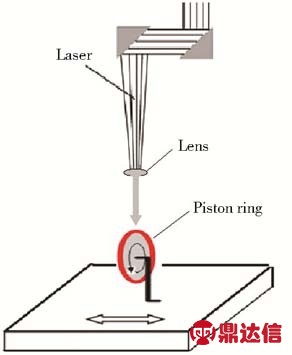

将活塞环进行砂纸打磨、抛光、除油、清洗,用手持式RA200型粗糙度仪测量打磨后的表面粗糙度,使其数值低于1 μm。采用Nd:YAG脉冲激光器对活塞环表面进行织构化处理。波长为 1064 nm,晶体Nd:YAG偏光,脉冲宽度为100 ns,脉冲频率为20 Hz,最大单脉冲能量为50 MJ,每个点加工20脉冲,形成具有一定规律的微孔型织构阵列。利用Axiover 40 MAT金相显微镜、CCI白光干涉表面形貌仪和Camscan MX2600扫描电子显微镜观察织构阵列的形貌特征。该试验活塞环的加工面为圆拱形,厚度约3 mm,外径约115 mm,内径约112 mm。将激光束位置固定,活塞环转动,利用步进电机控制活塞环的角位移和线位移,激光束作用在活塞环表面形成规则的微孔阵列。图2为激光加工活塞环示意图。

图2 激光加工活塞环

Fig.2 Process of laser machining piston ring

1.3 镀层的制备和检测

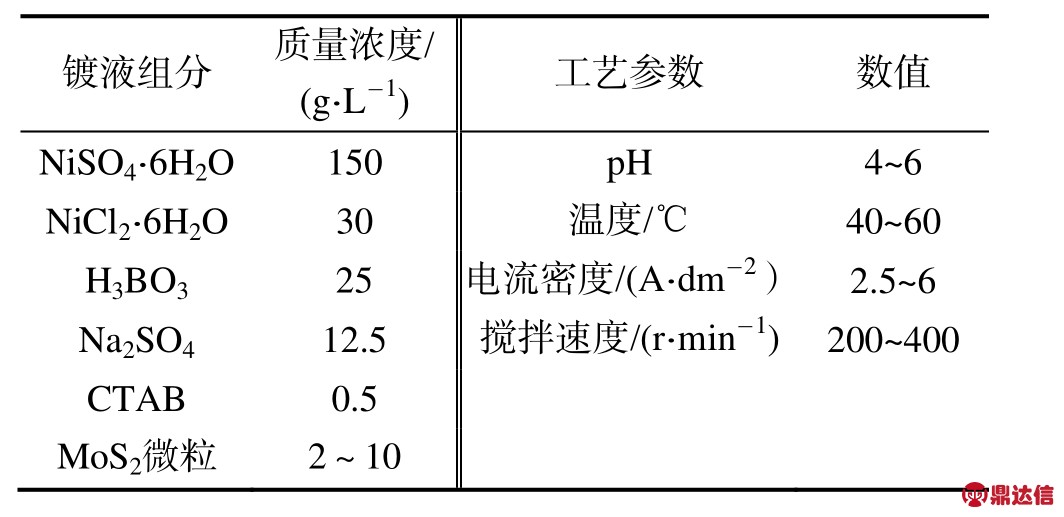

织构化活塞环试样经过打磨→除油→水洗→脱脂→水洗→稀酸活化的预处理,采用 SMC-30S型双脉冲电源进行电镀处理,电镀液成分及工艺参数见表1。利用扫描电子显微镜和D8 ADVANCE型X射线衍射仪对镀层进行观察和组织分析。采用 HVS-1000型显微硬度计测得镀层的显微硬度,加载载荷100 g,加载时间10 s,表面任意选取3个点,取其平均值作为镀层显微硬度值。

表1 电镀液成分及工艺参数

Tab.1 Composition and technological parameters of electroplating solution

1.4 摩擦磨损试验

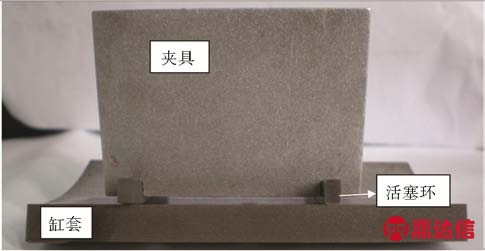

利用自主设计的往复式摩擦磨损试验机进行性能测试。图 3为活塞环/缸套的安装图,上试样活塞环通过夹具装夹定位,并保持静止,加载系统向其施加载荷。通过伺服电机运转带动曲柄滑块机构,将下试样缸套与滑块相连形成往复直线运动。通过传感器测得活塞环与缸套间的摩擦力,经过计算机处理后获得摩擦系数值。摩擦试验结束后,将活塞环试样放入丙酮溶液中超声清洗10 min,烘干,利用精度为0.1 mg 的 TG328型分析天平测得活塞环试样在试验后的磨损量。对比不同摩擦配副在相同条件下的磨损率,并利用金相显微镜以及扫描电子显微镜对磨损表面形貌进行观察,研究其磨损机理。

图3 活塞环/缸套的安装图

Fig.3 Installation diagram of piston ring/cylinder liner

2 试验结果与分析

2.1 微孔型织构阵列形貌

图4为活塞环表面微孔型阵列形貌图。图4a为活塞环表面微孔型织构阵列,图4b为织构阵列的尺寸轮廓图。由图4可知,织构化活塞环的表面较光滑,经过表面抛光后基本去除了激光熔融金属时形成的溅射物,织构阵列沿着活塞环外形呈拱形排列,横向和纵向间距约为400 μm,微孔直径约为100~150 μm,深度约为20~30 μm。

图4 活塞环表面的织构阵列形貌

Fig.4 Morphology of texture array on piston surface

2.2 镀层形貌及表征

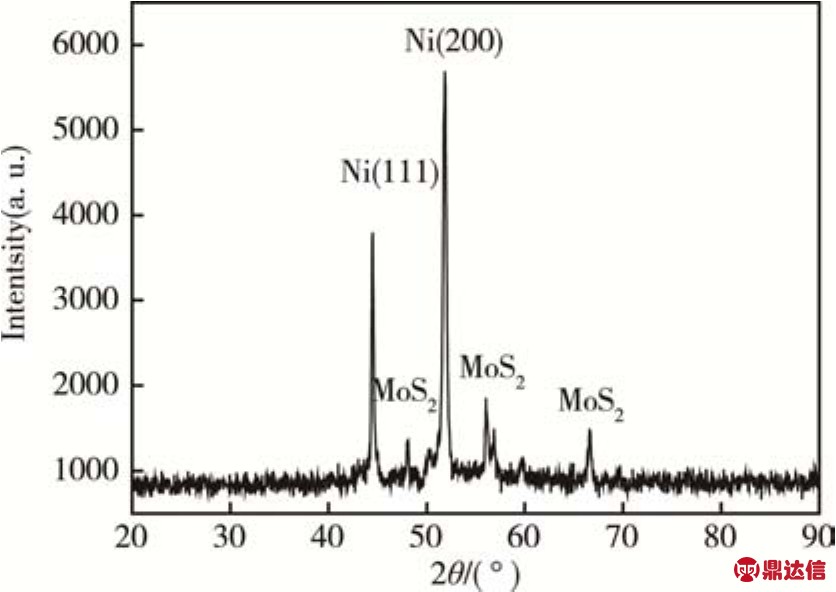

图5为Ni-MoS2镀层的显微形貌图。试验条件:MoS2微粒的质量浓度为 5 g/L,电流密度为 1.8868 A/dm2。图5a为镀层的表面形貌,可以看出,镀层表面致密,晶粒大小较均匀,但有少量划痕,应该是活塞环经打磨抛光后留下的痕迹。图5b为镀层的截面形貌,镀层厚度约为40 μm,与基体之间存在着明显的分界线,且不存在过渡区域。这说明镀层与基体间的结合不是依靠沉积金属与基体发生反应,而是依靠沉积金属在基体表面形核长大。电镀前对基体金属的前表面处理越好,越有利于电镀沉积层的生长。图6为Ni-MoS2复合镀层的XRD图,经查阅资料得知,图中两个强衍射峰分别为Ni (111)和Ni (200),说明镀层中 Ni的含量较高。其余三个弱衍射峰为复合镀层中的MoS2,说明镀层中MoS2含量较低。

图5 复合镀层的显微形貌

Fig.5 Microscopic morphology of composite coatings

图6 复合镀层的X射线衍射图谱

Fig.6 X-ray diffraction pattern of composite coatings

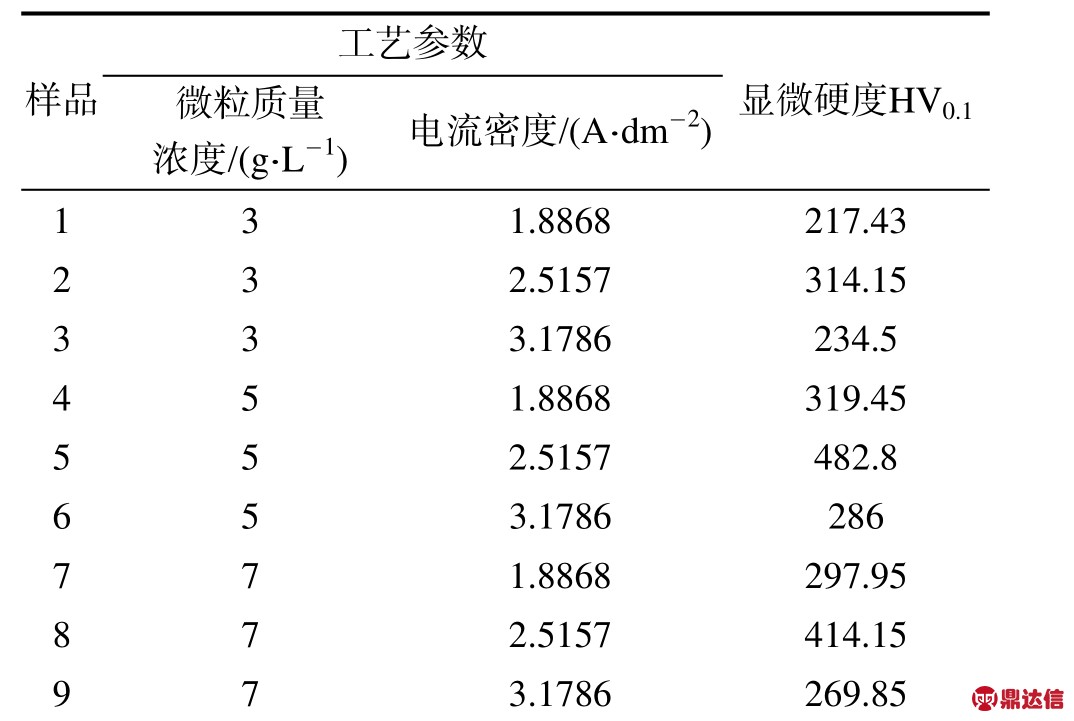

不同工艺参数所得复合镀层的硬度见表2。可以看出,相同电流密度下,电镀液中MoS2微粒质量浓度为5 g/L时的镀层硬度略高于其余两种浓度。其原因是微粒浓度越高,镀层中MoS2含量越多,使得镀层硬度下降。随着电流密度增大,沉积的金属Ni更加致密,使镀层硬度上升。当电流密度高于一定值时,随着沉积速度的加快,镀层上沉积的MoS2微粒增多,使镀层硬度下降。

表2 镀层的显微硬度

Tab.2 Microhardness of coatings

2.3 摩擦性能

2.3.1 MoS2微粒浓度

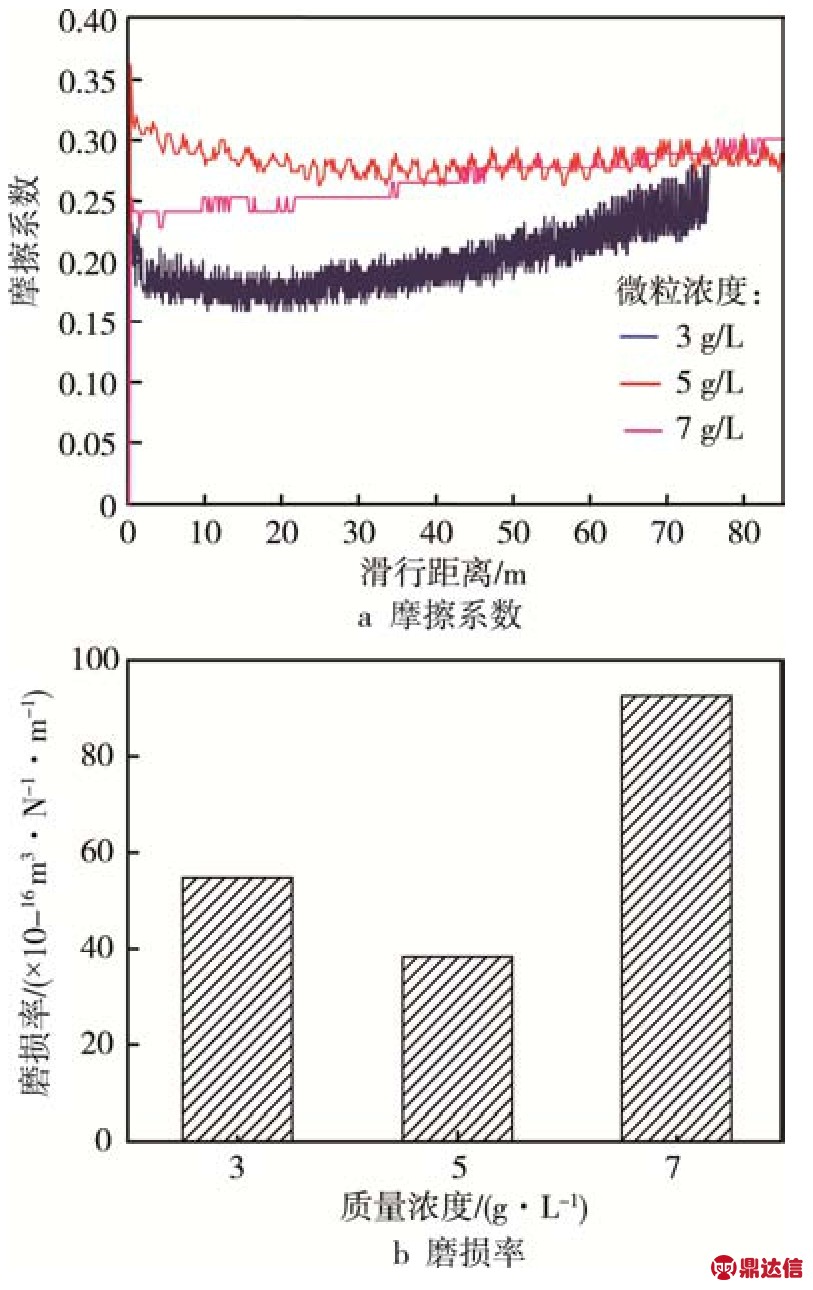

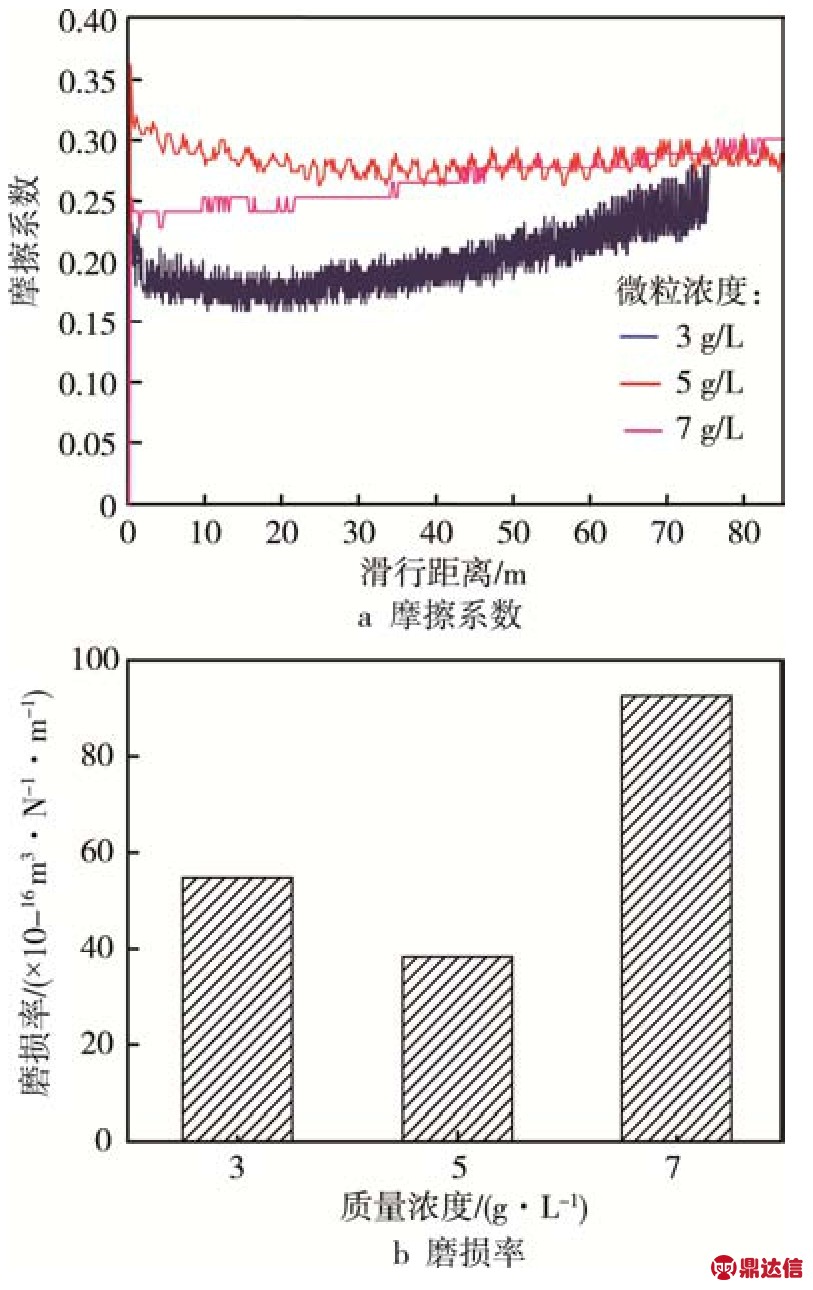

图7 不同微粒浓度对镀层摩擦学性能的影响

Fig.7 Effects of different concentrations of particle on tribological property of coatings

图7为相同电流密度、不同MoS2微粒浓度下形成的镀层摩擦系数和磨损率随滑行距离的变化曲线,条件:载荷为50 N,滑动速度为0.4 m/s,干摩擦。随着电镀液中MoS2微粒浓度的增大,镀层中沉积的MoS2含量增多。微粒质量浓度为3 g/L的镀层表面更光滑,起始摩擦系数较低,但随着摩擦过程中润滑膜的转移和脱落,摩擦系数的波动值较大,且呈上升趋势。从镀层的磨损率来看,微粒质量浓度为5 g/L的镀层具有较高的硬度,磨损过程中抵抗磨粒磨损和犁沟的能力要优于其余两种,显示出最低的磨损率,而电镀层与基体的结合能力有限,导致磨损后期,MoS2微粒浓度越高,从基体表面脱落的镀层越多。当微粒质量浓度为7 g/L时,磨损率最大。

2.3.2 织构化

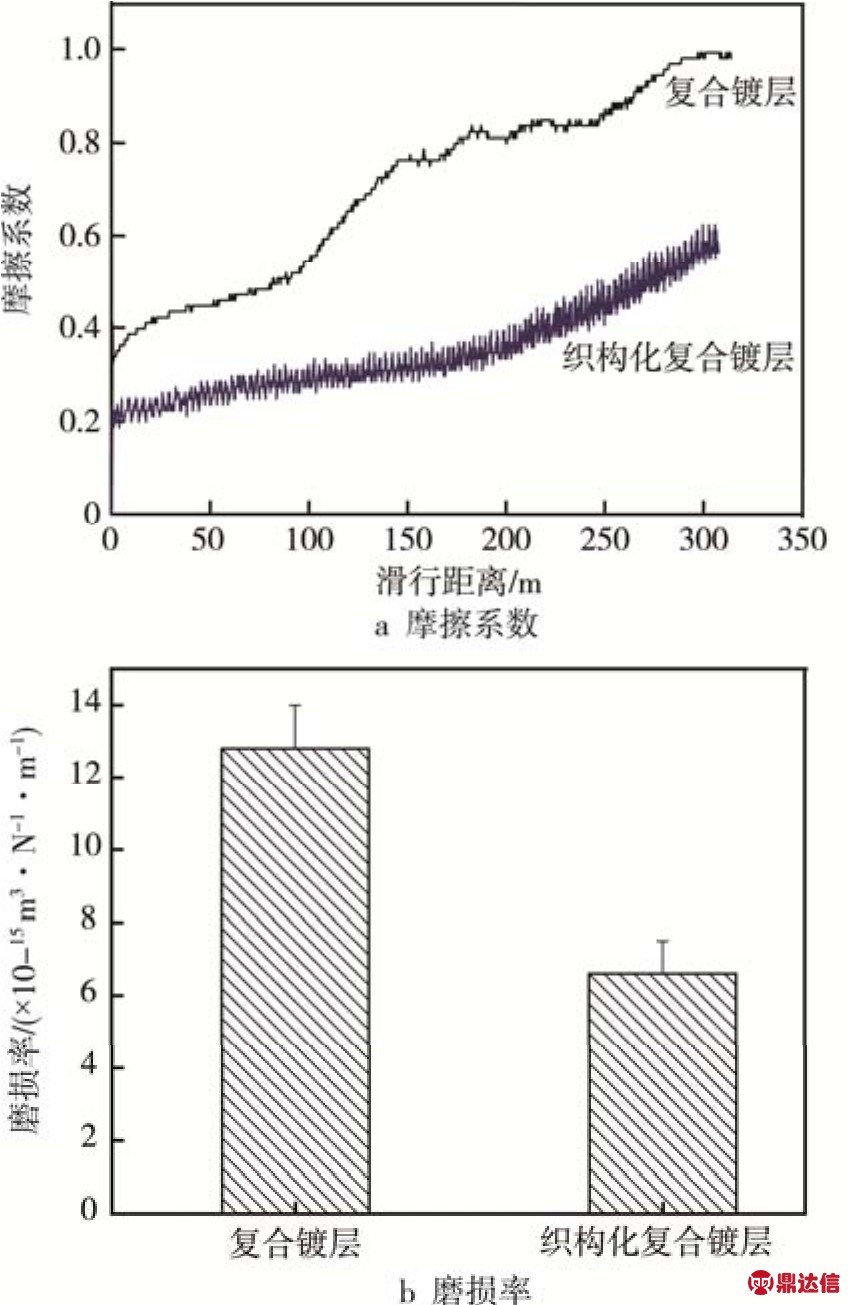

图8为干摩擦、载荷100 N、滑动速度0.4 m/s的条件下,织构化与未织构化复合镀层(MoS2微粒质量浓度为3 g/L)的摩擦系数随滑动距离的变化曲线。由图8可知,在织构和复合镀层的协同作用下,摩擦系数降低了 0.2,并保持在稳定的波动范围内,且磨损率下降了近50%。微孔的存在可以作为固体润滑剂的储存器,在摩擦过程中,二硫化钼不断地从微孔中带出,起到减摩润滑的作用。在摩擦试验的后期(250 m以上),两种摩擦配副的摩擦系数都有明显的上升趋势。

在外加载荷作用下,两个接触固体间会产生塑性变形。在摩擦过程的初期,接触应力使材料表面局部粗糙度变小,摩擦系数减小。由于MoS2属于层状结构,在较高载荷的作用下,受剪切力的作用,更多亚表层的MoS2被挤压到摩擦表面,更容易发挥润滑作用。此外,微孔可以起到存储润滑剂的作用,使复合镀层中的MoS2不易被挤出接触面,持续地为接触表面提供固体润滑剂,从而降低摩擦系数,延长使用寿命。在摩擦过程的后期,接触表面发生塑性流动[18],相对滑动强化了表层之间的相互渗透,因此产生剧烈粘着,摩擦系数升高,金属直接接触产生粘着磨屑,并随摩擦副的转动不断地划伤其他表面,最终导致失效。

图8 织构化复合镀层与未织构化镀层的摩擦性能对比

Fig.8 Tribological property comparison of textured composite coatings with non-textured ones

2.4 摩擦磨损机理

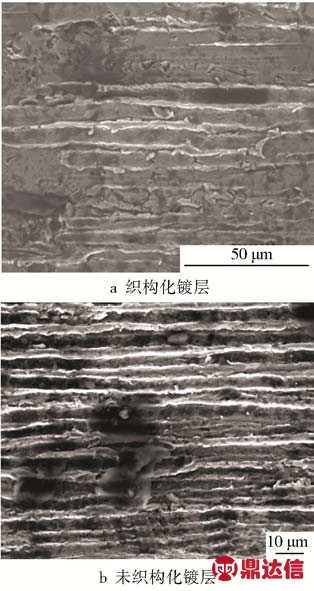

图9为干摩擦、载荷100 N、滑动速度为0.4 m/s的条件下,未织构化镀层与织构化复合镀层的活塞环分别与缸套对磨后的磨痕形貌。从图中可以看出明显的犁沟和划痕存在,产生的大量黑色物质是对磨时在摩擦接触面形成的硫化物润滑膜,此润滑膜在常温下具有良好的稳定性及减摩性。在摩擦后期,由于温度升高形成金属氧化物,聚集形成润滑膜,即釉质层[3]。高温下,釉质层具有减摩耐磨作用,可改善对磨材料的摩擦磨损性能。在往复运动过程中,活塞环和缸套表面的微凸体互相接触,可将MoS2带出微孔,在摩擦面形成连续转移膜,降低磨痕深度,如图9a所示。未经织构化的摩擦副表面,在干摩擦下的磨粒磨损较严重,犁沟密且深,犁沟之间还有金属的粘连,如图9b所示。

图9 活塞环与缸套对磨后的磨痕形貌

Fig.9 Wear scar morphology after grinding of piston ring and cylinder liner

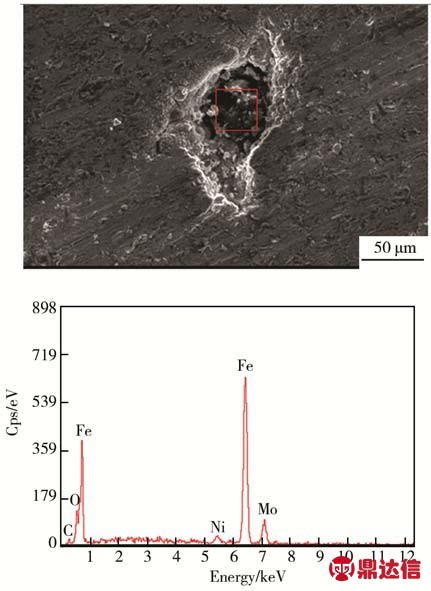

图10为活塞环表面单个微孔的磨损形貌及能谱分析图。对微孔内部进行元素分析后可知,微孔内主要有 Fe、C、O、Ni、Mo等元素。该试验采用的活塞环和缸套均为铸铁,主要含有Fe、C、O、Si几种元素,说明微孔内部仍保留了少量的固体润滑剂。在循环应力的作用下,镀层将产生塑性变形及微观裂纹,并沿着切应力方向以纯剪切方式扩展,最终形成磨屑[5]。摩擦过程中,镀层中的Ni和MoS2从活塞环表面磨损、脱落至微孔,微孔起到了收集磨屑的作用。摩擦过程中,镀层中Ni的硬度和强度都大于基体铸铁,与软质MoS2共同作用,形成了硬基体和软质点的配合,对固体润滑剂起到了支撑作用。MoS2转移膜沿着滑动方向铺展,与微孔排列方向一致,可与其他微孔内的MoS2连接成润滑膜,延长摩擦副的使用寿命。

图10 单个微孔的磨损形貌及能谱分析图

Fig.10 Worn morphology and EDS view of a single micropore

3 结论

1)利用脉冲激光对活塞环表面进行织构化处理,形成了具有规则排列的微孔型织构阵列,微孔直径约为100~150 μm,深度约为40 μm,织构阵列的横向和纵向间距约为400 μm。

2)在活塞环表面进行复合电镀 Ni-MoS2,镀液中MoS2微粒浓度对镀层的硬度和摩擦学性能影响较大。其中,MoS2微粒质量浓度5 g/L的复合镀层在干摩擦下具有最佳的摩擦系数和最低的磨损率。

3)将织构化与复合电镀相结合,在干摩擦条件下可降低摩擦系数约0.2,减少磨损率约50%。表面织构可以有效地储存摩擦副表面间的固体润滑剂和磨粒,并在接触表面形成连续润滑膜,减少了磨粒磨损。