摘 要:在变速器选换档时,同步器滑移齿套内花键两端倒锥是防止脱档的重要结构。冷挤压加工齿套倒锥是一种较为普遍的生产制造方式,但易产生变形,影响批量生产中的质量及效率,针对薄壁类齿套内花键两端挤压倒锥如何控制变形,文章将在如何通过改进挤压夹具结构,即要控制齿套外圆及内花键倒锥变形,又要同时满足制造部门对生产节拍要求的情况下,对某型薄壁同步器滑移齿套冷挤倒锥夹具结构进行了介绍分析。

关键词:齿套倒锥;冷挤压;顶出装置

前言

汽车变速器中采用同步器,可以保证换档操作迅速、轻便无冲击,延长齿轮和传动系统的使用寿命,提高汽车在换档和加速起步时的动力性和经济性,同步器技术目前被广泛应用于各种车型上。汽车动力传输是通过变速器来实现的,变速器用来改变发动机传到驱轮上的转矩和转速,目的是在各种行驶工况下,使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。为防止变速器在工作中齿轮与滑移齿套啮合不良而产生自动脱档现象的发生,现将滑移齿套内花键的两端与接合齿相接触的部分,设计成沿齿向方向带有倒锥的方式,从而防止变速器工作中,尤其是重载情况下脱档现象的发生。

1 齿套倒锥常用的加工方法

目前同步器滑移齿套齿向倒锥制造方式一般采取是:插齿法、挤压法、旋分切削加工法。比较上述三种方法:插齿法可以加工较大的切削量,但调整繁杂,滑移齿套内花键大径也产生切削。挤压法效率高、机床及刀具成本低,易调整。旋分切削加工法加工精度和效率在三者中是最好的,但因设备和刀具目前均受限于进口,成本远远高于前两项,且需将滑移齿套内花键大径齿侧增加矩形齿,对齿坯内花键拉刀的制造提出了新的要求和困难。因此旋分切削加工法仅适合生产量特别大的产品。对于产品需求量一般且制造成本受限的产品,目前齿套倒锥加工还是广泛采用挤压方法加工倒锥。

2 产品要求及夹具现状

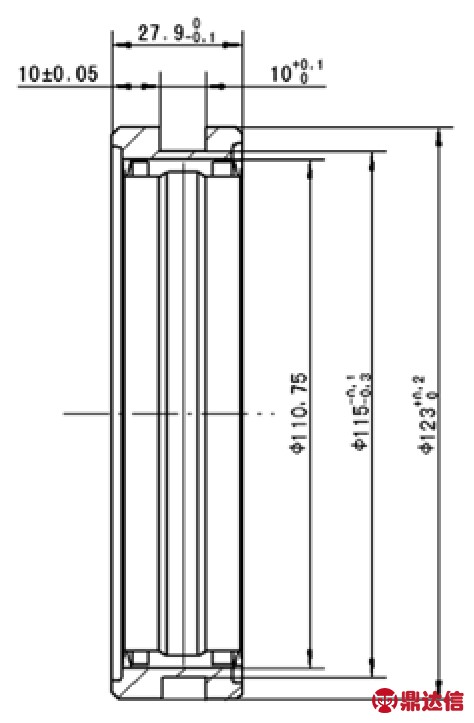

冷挤压加工效率高,倒锥工作面的粗糙度可达Ra0.8 以上。但挤压导致金属流动易造成齿坯变形,特别是薄壁零件挤压时因倒锥处金属流动及径向受挤压力变形更为严重。我公司生产的某型同步器滑移齿套外形如下图:

图1 同步器滑移齿套外形图

滑移齿套内花键大径与齿套外圆单边壁厚6.175mm,拨叉槽处热前单边壁厚仅有2.3mm。为减少挤压时变形,直接简单的方法就是增加外圆的壁厚,尤其是拨叉槽处,但增加壁厚将明显增加制造过程中原材料及切削加工成本。为降低制造成本,我们设想在挤压倒锥夹具托盘改变配合间隙,让托盘和滑移齿套较为紧密的配合,在挤压过程中让托盘的内孔紧紧地支撑住滑移齿套的外圆,依靠托盘的强度支撑使齿套没有变形的空间。

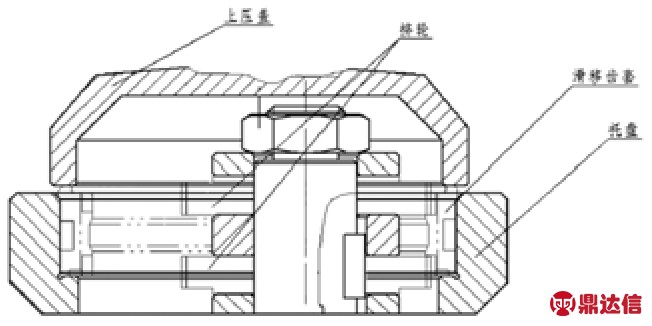

生产试用中,改进后的托盘是将滑移齿套外圆变形和圆度都控制住了,但加工效率因齿套与托盘配合紧密,挤压后齿套外圆向外涨,造成外圆尺寸变大,无法从托盘中自由取出。为将工件从托盘中取出,需另外使用压出装置推出齿套,生产过程中大大增加了操作者劳动强度,降低了班产量。虽然质量提高,但因加工效率下降,对比其它结构厚实的产品生产时,操作者无需借助其它压出装置自由取出,这种操作方式受到制造部门的投诉,要求我们进一步改进设计提高生产效率。改进前挤压夹具结构如下图:

图2 改进前挤压夹具结构

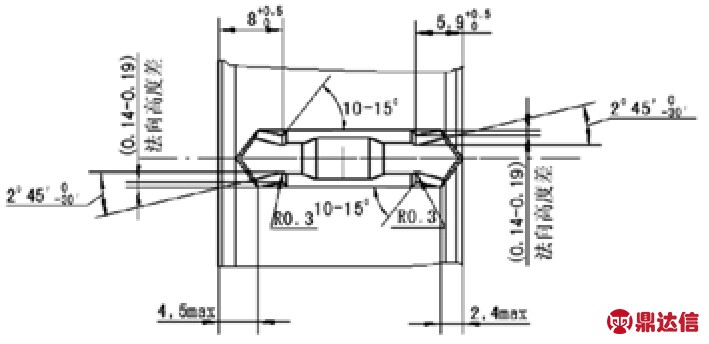

鉴于上述现象,为解决齿套与托盘无法自由取出的缺陷,我们又进行了多次分析验证,首先改变托盘与滑移齿套配合间隙,但间隙改大到挤压后自由取出后,滑移齿套外圆变形加大,个别件外圆尺寸超出工艺要求,内花键M 值的全齿变动量就加大到了0.15-0.2mm。且倒锥角度一周变动量也加大了,单齿两侧角度甚至出现相差0.5°以上的现象,无法达到质量要求。倒锥技术要求如下图:

图3 倒锥技术要求

3 改进方法及措施

图4 改进后挤倒锥夹具结构

因此我们分析后认为,如果在不增加齿套挤压坯料外圆余量的情况下,只有靠托盘紧密配合来支撑提高滑移齿套径向强度来减少变形,但这样挤压后如果没有外力向上推滑移齿套,那么挤压后滑移齿套是无法从托盘中自由取出。所以我们将设计思路集中到在挤压夹具托盘上能否增加一组向上顶出的装置。因挤压过程中机床本身带有一个向下压的油缸带动上压盖压紧齿套,以避免挤时工件向上变形移动。所以我们设计的向上顶出力要小于上油缸的向下压力。待挤压行程完成后,上油缸带动上压盖向上移开后,托盘中顶出装置将齿套顶出,操作者或者机械手可以自由取走齿套。为保证挤压齿套的托盘有较好强度和耐磨性,我们选取20CrMnTiH材料,渗碳淬火的热处理方式,处理后表面硬度:58-63HRC,芯部硬度:30-45HRC,有效硬化层深度:0.5-0.8mm。因弹簧布置空间有限,生产过程中压缩频率高,我们对弹簧除采取常规处理外还增加了立定、强压的处理方法,以提高弹簧的疲劳寿命和使用的稳定性。改进后挤倒锥夹具结构如图4。

因齿套壁厚薄,滑移齿套下端允许布置顶出装置的空间有限,我们采取圆弧形顶杆增大顶杆与齿套下端面的有效接触面积,因托盘下部与机床及刀杆空间有限,为增加顶杆的推出力,在托盘的下部我们均布了六个弹簧驱动的顶出装置,为减少六个顶杆推动上下行程,在保证托盘强度的基础上,在托盘上端两侧对称开一矩形槽口,方便操作者手动或机械手手爪伸入夹持住齿套,这样就即方便了机械手爪夹持,也降低弹簧的压缩行程,避免了托盘下端与机床本体产生干涉。齿套与托盘的配合间隙直径方向设计时控制在0.015-0.04mm。挤压过程中机床配以少量润滑液,即改善了挤轮在挤压内花键倒锥时金属的流动性,也提升了齿套外圆在脱离托盘内孔时的滑动性。

4 生产验证

新结构的夹具在批量生产中,保证了滑移齿套在倒锥挤压过程外圆变形量、圆度控制在0.05mm 以内,倒锥处的内M值变动量稳定地控制在0.08mm 以内,倒锥角度一圈变动量控制在15'以内。挤压过程中我们选用润滑性能较好低浓度润滑液,即降低了齿套外圆与托盘内壁的摩擦,还提高挤轮刀具的使用寿命,通过对比,同类挤轮使用寿命提高约10%。在保证尺寸精度要求外,对比旧结构夹具,加工过程中无需生产者另外用压出装置取出工件,大大的提高了生产效率,满足生产制造部门对生产节拍的要求,也为生产线进一步采用机械手自动上下料提供了基础。