摘 要:为提高火电厂锅炉效率,设计了一种新型防堵型高效分离器。对分离器工作原理进行了介绍,在对分离器传统结构与存在问题进行分析的基础上,论述了新型防堵型高效分离器的结构,并给出了这一设计的创新点。

关键词:火力发电 分离器 结构

1 设计背景

近年来,火电厂在节能减排领域取得了突破性进展,随着《煤电节能减排升级与改造行动计划(2014—2020年)》《全面实施燃煤电厂超低排放和节能改造工作方案》等文件的逐步落实,我国火电厂节能减排标准也在迅速提高,“十三五”期间现役燃煤发电机组改造后平均供电煤耗应低于310 g/(kWh)。火电厂燃料的燃烧及废物的产生主要是在锅炉中发生的,在提升燃烧煤质的同时,采用创新技术改造火电机组,优化锅炉燃烧率,改善制粉系统煤粉细度和煤粉均匀性,在很大程度上都取决于分离器结构。

笔者主要针对燃煤电厂制粉系统中关键设备磨煤机分离器进行研发设计,目的在于提高制粉系统出力和分离器效率,进而提高锅炉效率,实现节能减排目标。国内现已运行的双进双出钢球磨煤机有近1 500台,主要采用径向型离心式分离器,由于其循环倍率高、效率低,逐渐被改造。2009年,双可调动静式分离器首次应用于2×600 MW超临界机组双进双出钢球磨煤机,并顺利投产运行,目前该技术应用于多个大型发电机组中。双可调动静式分离器提高了锅炉热效率,降低了飞灰含碳量及氮氧化物排放量,对经济效益和保护环境发挥了很好的效用。

但近几年用户普遍反映,径向型离心式分离器和双可调动静式分离器都存在堵塞问题,燃煤掺配掺烧或煤质变化后,原煤内的柔性杂物在分离器的折向挡板、锁气器等处极易发生缠绕堵塞,需要停机清理,影响锅炉稳定运行[1-2]。笔者曾多次到现场指导用户解决此问题,效果不甚理想,分离器堵塞严重时每周都要停机清理,因此急需设计一种具有防堵功能的高效分离器。下面介绍分离器的工作原理、传统结构和存在的问题,并详细论述新型防堵型高效分离器的创新点。

2 分离器工作原理

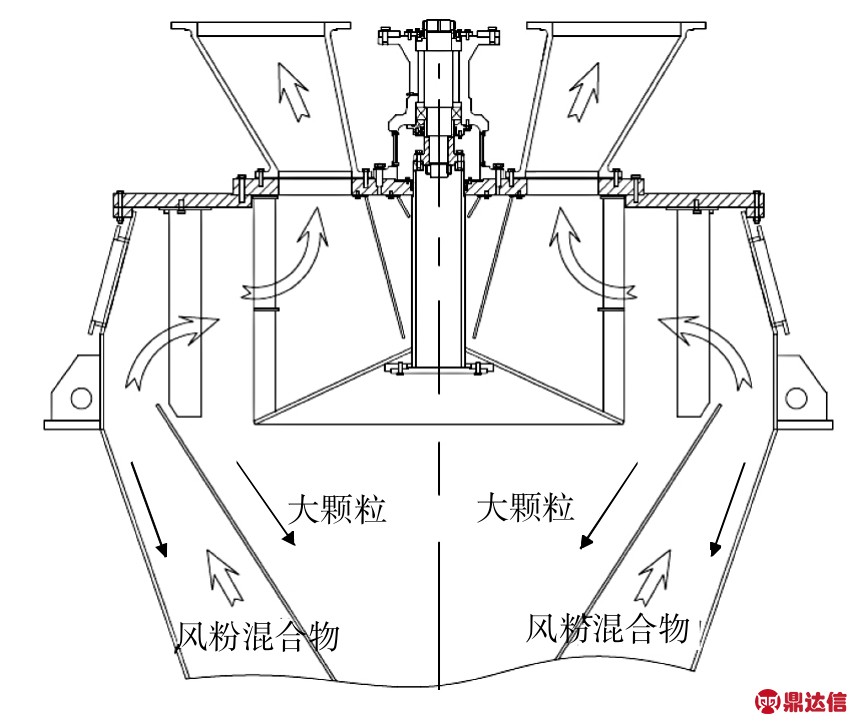

风粉气流由磨煤机进入高位布置的分离器腔体时,由于截面积突然增大,流速降低,一部分质量大的煤粉颗粒失去动能,受重力作用沿外锥筒内壁滑入返粉管中。分离器顶部装有多个沿圆周均布、有一定角度的折向挡板,当风粉混合物穿越折向挡板时,因受到阻挡,便会形成风粉混合物的涡流。由涡流产生的离心力将改变煤粉颗粒的运动方向和速度,从而促使大颗粒煤粉离开风粉气流,落到内锥筒中,并沿内壁进入返粉管和原煤混合,一起送入磨煤机。进入折向挡板和动态叶笼之间区域的风粉气流在动态叶笼高速旋转带动下,煤粉颗粒被瞬间提速。大颗粒煤粉在离心力及动态叶片撞击作用下,脱离风粉气流进入内锥筒下部,随后进入返粉管。符合要求的煤粉穿过动态叶笼,由煤粉出口管进入锅炉燃烧。当叶笼转速达到较高时,可以获得较好的煤粉细度,因此,可通过降低或提高叶笼转速来实现煤粉细度的调节。动态叶笼的旋转促使风粉混合物更趋均匀化,从而减少了返粉中的合格煤粉数量,降低了分离器的循环倍率,提高了煤粉的均匀性,提高了锅炉热效率,降低了飞灰含碳量及氮氧化物排放量,使飞灰变为一种畅销的副产品,对经济效益和保护环境发挥了很好的效用[3]。

分离器工作原理如图1所示。

▲图1 分离器工作原理

3 分离器传统结构

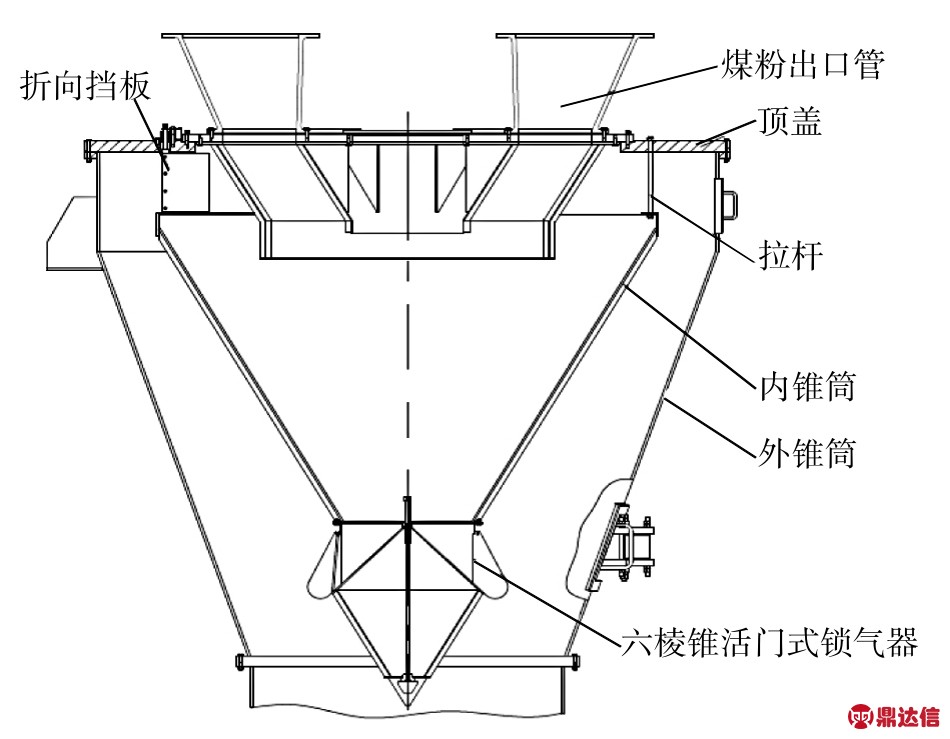

如图2所示,径向型离心式分离器主要由煤粉出口管、顶盖、拉杆、折向挡板、内锥筒、外锥筒和六棱锥活门式锁气器等组成。顶盖安装在外锥筒的上部,内锥筒和顶盖由15个拉杆连接,内锥筒上端和顶盖之间沿圆周均布30块折向挡板,六棱锥活门式锁气器通过螺栓与内锥筒固定,并带有六扇锁气门。分离出来的大颗粒煤粉落入内锥筒的底部,落入内锥筒底部的大颗粒煤粉积存到一定量时,在自身重力的作用下压开六扇锁气门,落入返粉管,进入磨煤机重新研磨。

▲图2 径向型离心式分离器结构

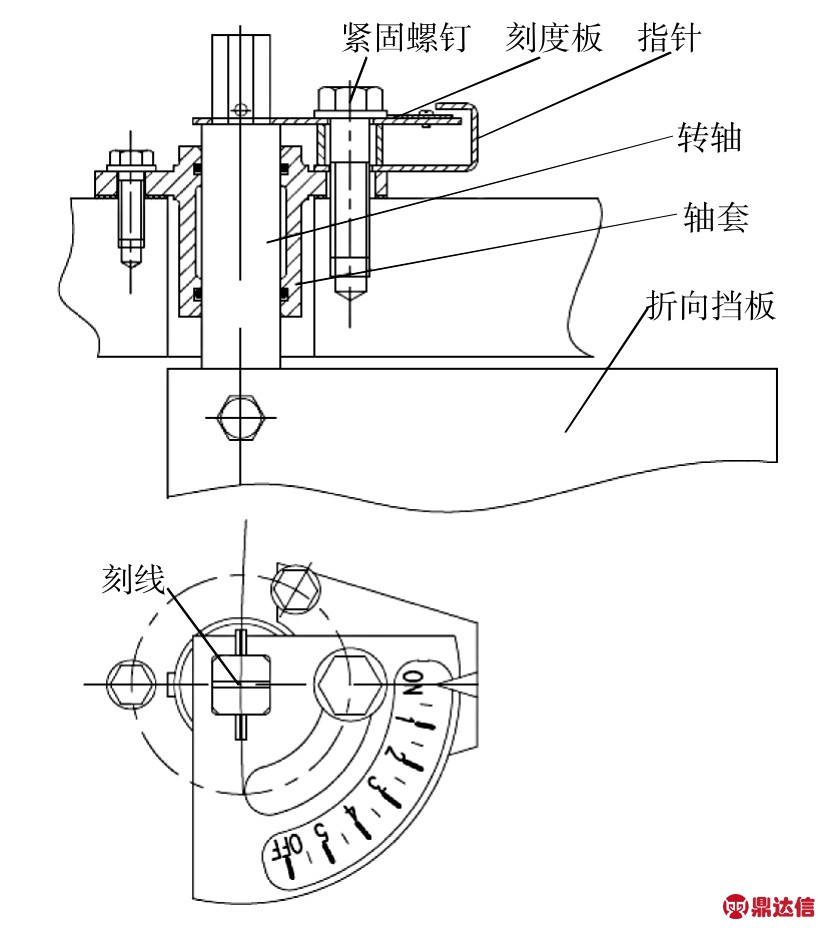

如图3所示,在分离器顶盖上部设有调节机构,可对折向挡板的角度进行调整。调节机构由紧固螺钉、刻度板、指针、转轴和轴套等组成。折向挡板固定在转轴上,通过转轴的旋转调节折向挡板的开度,大小由刻度板来显示。 刻度板上标有 ON、1、2、3、4、5、OFF 共七挡刻度,共计75°。ON位置最大,指向分离器中心。随着折向挡板转角的增大,折向挡板的遮盖度增大,气流旋转加强,离心分离作用加大,出口煤粉变细。通常挡板的角度为 45~55°时,出口煤粉细度为最佳[4]。

▲图3 调节机构

4 存在的问题

近几年随着煤质的下降和煤中杂物的增多,分离器运行中经常发生杂物严重堵塞的现象。原煤内的钢丝、胶条、布条和编织袋等柔性杂物无法通过分离器区域,在分离器折向挡板、六棱锥活门式锁气器等处造成缠绕堵塞。分离器逐渐堵塞,使磨煤机制粉能力下降,煤粉变粗,系统阻力逐渐升高,具体表现为杂物随着风粉气流上升粘附在折向挡板上,随着工作时间的增加,折向挡板上的杂物逐渐增加,同时内锥筒上断面对杂物起到支撑作用,使折向挡板上的杂物不易脱落。另外,在两折向挡板间的拉杆处更容易悬挂杂物,随着运行时间的积累容易堵塞。每个折向挡板的角度通过手动单独调节,因此存在差异,影响分离效果。各锁气器的锁气门易被杂物卡塞,无法关闭。风粉气流上升经锁气门直接进入分离器内锥筒,造成分离器积粉堵塞,严重影响分离器的效率。

5 新型防堵型高效分离器结构

针对现场使用中出现的问题,笔者到多家电厂现场调研,收集运行数据,分析分离器整体性能、堵塞原因、拆装和维护问题,查阅有关磨煤机分离器设计及应用方面论文,为新型分离器的创新设计提供理论依据。经过2年多的反复推理、论证,设计研发出一种全新结构的防堵型高效分离器,满足现场工况条件。该分离器采用模块化设计思路,整体结构简洁流畅,可靠性高,可以提高效率,并充分考虑运输、安装、维护和运行各个方面的问题。

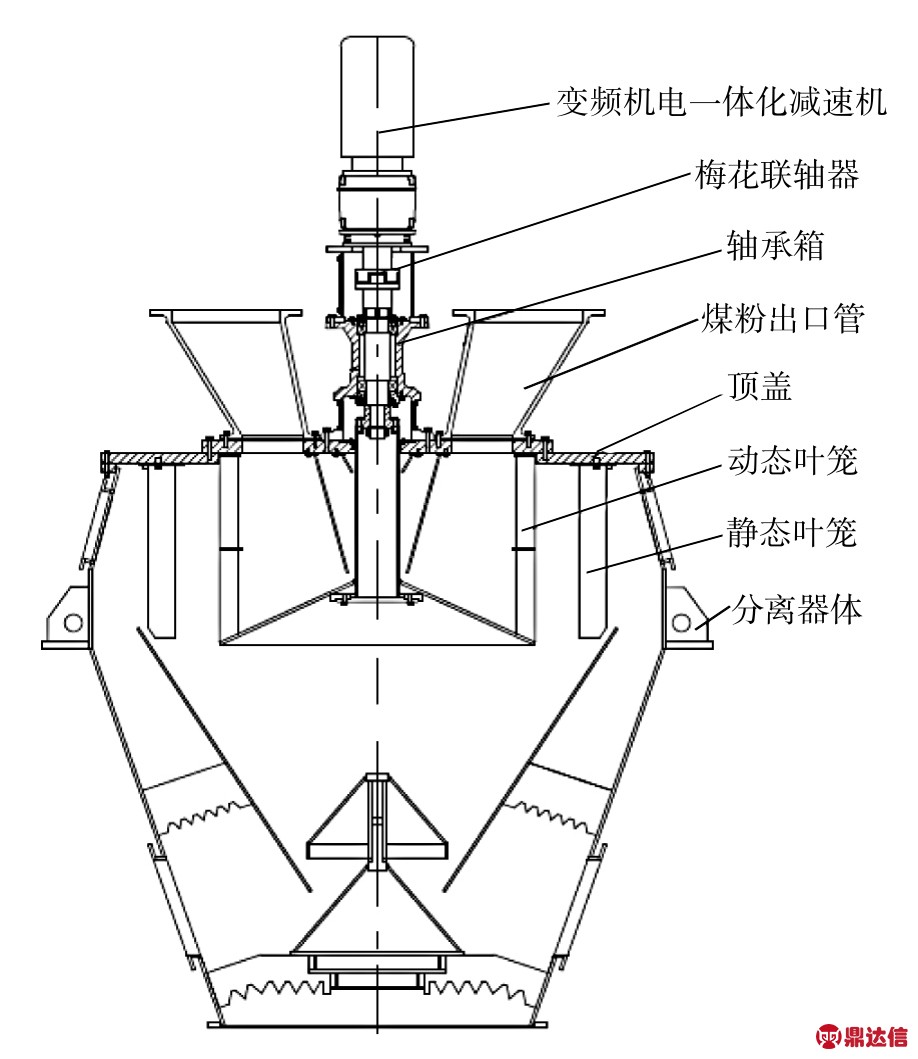

防堵型高效分离器主要由变频机电一体化减速机、梅花联轴器、轴承箱、煤粉出口管、顶盖、动态叶笼、静态叶笼和分离器体等组成,如图4所示。

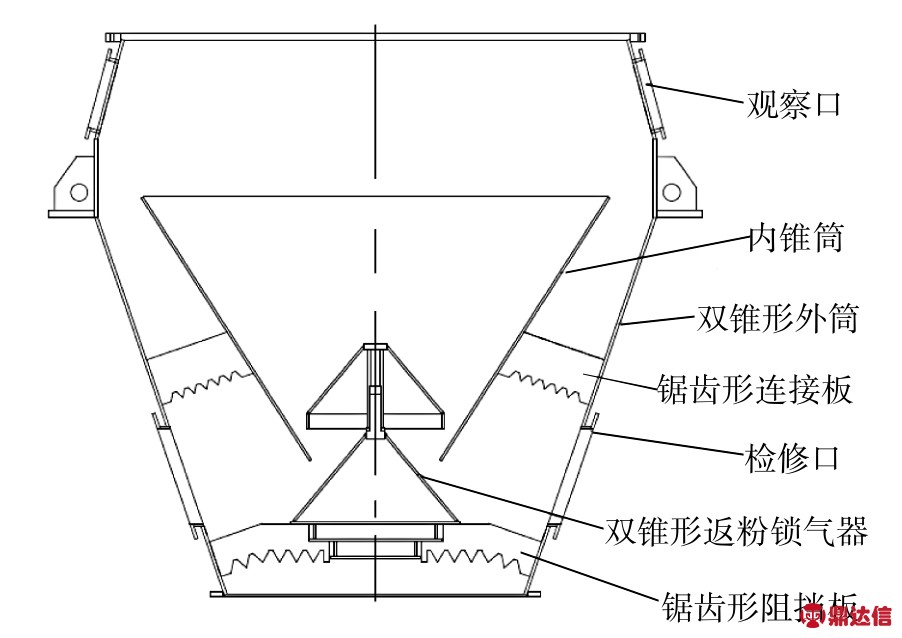

分离器体采用整体焊接,结构简洁,由内锥筒、双锥形外筒、锯齿形连接板、双锥形返粉锁气器和锯齿形阻挡板等组成,如图5所示。分离器体上设有检修口和观察口,内锥筒与双锥形外筒之间由三块均布锯齿形连接板固定,双锥形返粉锁气器通过六个均布锯齿形阻挡板与双锥形外筒连接。双锥形返粉锁气器与内锥筒形成环形缝隙,被分离出来的大颗粒煤粉不会在内锥筒底部积存,而直接落入返粉管进入磨煤机重新研磨,既防止煤粉气流直接进入内锥筒,又不易堵塞。

在双锥形外筒的下端设置锯齿形阻挡板,主要作用是阻挡上升的风粉气流中的杂物,可将钢丝、胶条、布条和编织袋等杂物收集,使杂物在重力下脱离,防止杂物进入分离器发生堵塞,影响分离效果。

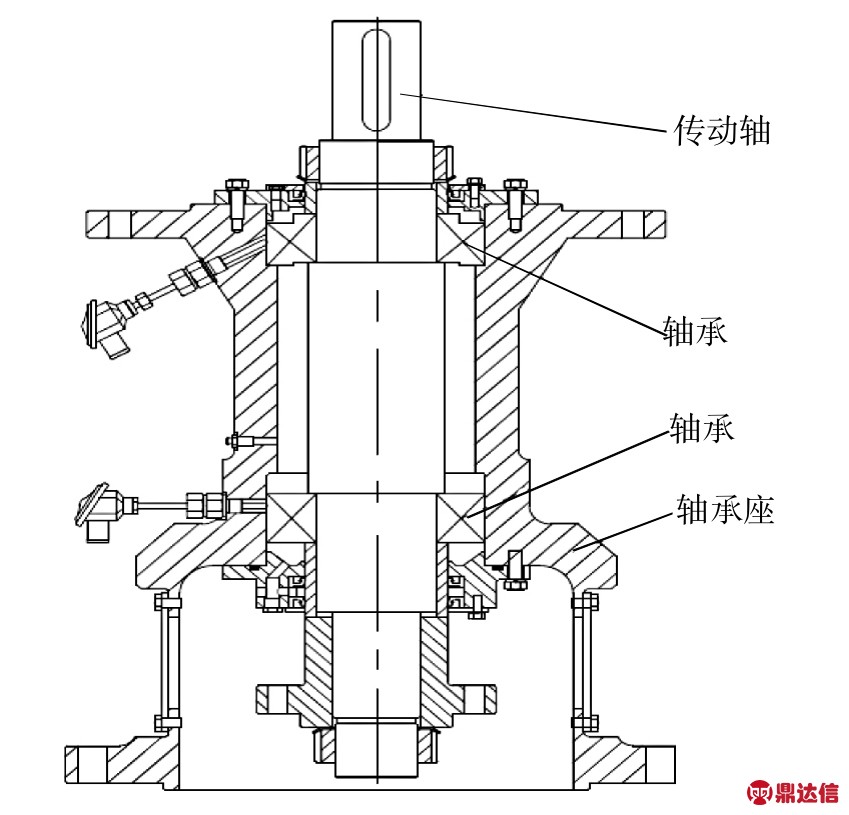

如图6所示,轴承箱由传动轴、轴承、轴承座等组成,留有润滑点和测温点,一侧通过梅花联轴器与减速机直接相连,另一侧通过螺栓与动态叶笼的空心接轴法兰连接。轴承箱安装于分离器外部,通过轴承座与顶盖固定。轴承座上设有拆装检修口,拆装非常方便。

▲图4 防堵型高效分离器结构

▲图5 分离器体结构

▲图6 轴承箱结构

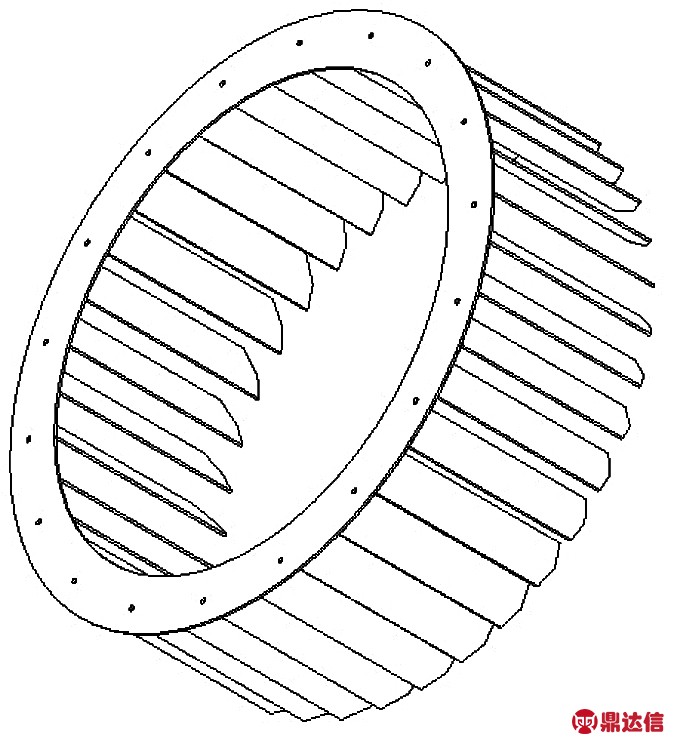

如图7所示,静态叶笼结构由一定数量的竖直叶片组成,按一定角度均匀分布焊接在圆法兰上,通过螺栓与顶盖固定。竖直叶片采取悬挂固定式,结构简单,能够有效防止积粉和悬挂杂物。离心式分离器挡板的位置,即挡板与分离器的径向夹角很大程度上决定了分离器出口的煤粉细度,结构设计时充分考虑叶片角度和叶片数量对系统的影响,叶片角度确定为 45°。

▲图7 静态叶笼

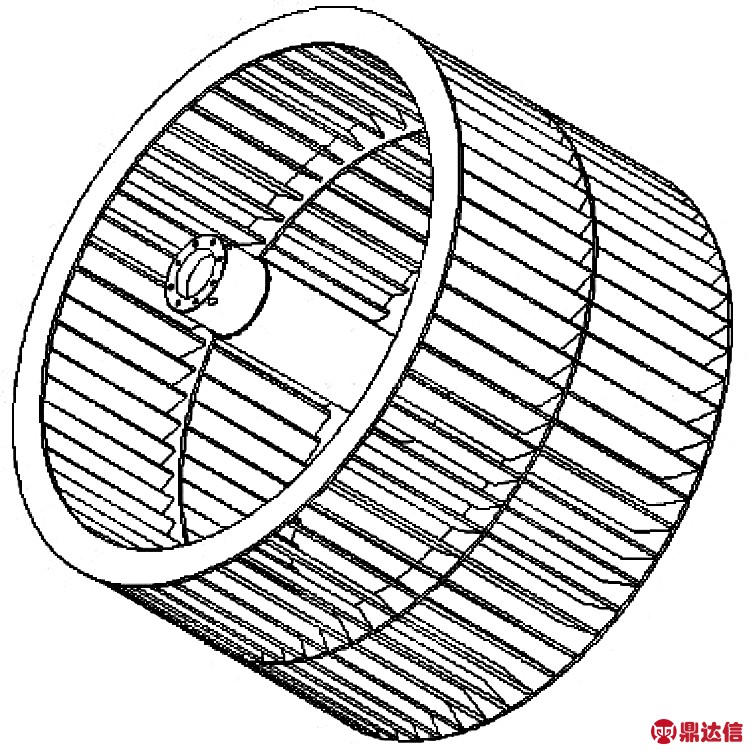

如图8所示,动态叶笼由叶笼体和空心接轴组成。叶笼体与空心接轴采用螺栓连接,安装于分离器内部。空心接轴与传动轴在分离器外部通过螺栓连接。考虑到动态叶笼是焊接件,体积大,焊后不加工,动态叶笼和空心接轴采用分体式结构布置。空心接轴与传动轴需要配合连接,空心接轴加工好后与叶笼体通过螺栓连接[9-13]。动态叶笼外形如图9所示。

▲图8 动态叶笼结构

▲图9 动态叶笼

6 创新点

防堵型高效分离器设计的目的在于提供一种高效分离器,满足锅炉燃烧要求,充分考虑分离器清堵功能,使磨煤机分离器长期处于高效状态,避免频繁清理杂物造成停机,并充分考虑分离器安装、运行和维护,使整个分离器结构简单、可靠性高。

防堵型高效分离器的创新点如下。

(1)轴承箱模块化设计,提高了轴承的寿命;安装在分离器外部,拆装方便;独立发运,解决分离器运输超高的问题。

(2)采用双锥形外筒,减小顶盖外径,提高强度,减轻质量。

(3)内锥筒返粉采用缝隙式,全周均匀连续流粉,避免杂物堵塞。底部采用环形阶梯撞击板对内锥落粉二次吹扬分离,提高分离效率。

(4)多个锯齿形阻挡板组成环形网状结构,阻挡上升煤粉气流中的杂物。

(5)静态叶笼的竖直叶片采取固定悬挂式,与内锥筒形成环形间隙,防止杂物在静叶片上悬挂。

(6)静态叶笼和动态叶笼组成双鼠笼式结构。静态叶笼对风粉初级分离,叶片采用固定结构,均化风粉流场,通过动态叶笼转速调节使煤粉细度达到要求。

(7)动态叶笼采用分体结构,解决加工难题。

7 结束语

在燃煤发电过程中,分离器是制粉系统中的关键选粉设备,它将磨煤机研磨出的合格煤粉分离出来送入炉膛燃烧,将不合格的粗颗粒煤粉返送至磨煤机进一步研磨。分离器的性能直接影响锅炉的燃烧效率和氮氧化物排放量。分离器故障造成的停磨事故时有发生,给电站煤粉锅炉的安全和经济运行带来一定影响。新型防堵型高效分离器设计新颖,结构简单、易于实施、可靠性高,能有效提高制粉系统出力和分离器效率,进而提高锅炉效率,实现节能减排的目的。通过对结构的创新设计,进一步完善了磨煤机技术,促进制粉系统的改造升级,同时给用户带来可观的经济效益。