摘要:针对螺旋锥齿轮网络化闭环制造中网络构建和数控设备集成控制的需求,构建了基于工业以太网的数控设备集成控制模型,开发了螺旋锥齿轮数控设备集成控制的通信控制系统,并通过螺旋锥齿轮的网络化闭环制造应用试验,验证了该集成控制模型和通信控制系统的可行性和实用性。该集成控制模型与通信控制系统为螺旋锥齿轮的网络化闭环制造奠定了网络通信控制基础。

关键词:螺旋锥齿轮;网络化闭环制造;数控设备;集成控制;通信控制系统

0 引言

螺旋锥齿轮网络化闭环制造通过结合螺旋锥齿轮参数化设计、数控加工、齿面测量与振噪检测及网络信息技术,能有效地提高螺旋锥齿轮的齿面加工精度和效率。在螺旋锥齿轮网络化闭环制造方面,许多学者提出了齿面加工集成系统[1-2]、协同设计和分析服务系统[3-4]、数字化设计和集成制造[5]、基于CAD/CAM/ CMM集成的数字化测量[6]、数字化制造和齿面误差修正技术[7-8]与专家制造系统[9]等,但以上研究都侧重于螺旋锥齿轮的数字化设计、加工与测量反馈修正,对螺旋锥齿轮网络化闭环制造过程中的网络构建与设备集成控制研究较少。

本文结合螺旋锥齿轮制造技术与网络技术,提出一种基于工业以太网的齿轮数控设备集成控制模型,并通过数控设备集成控制系统的开发,实现对齿轮数控制造设备的集成控制,为实现螺旋锥齿轮网络化闭环制造提供网络通信基础。

1 齿轮数控设备集成控制模型

数控设备联网通信是实现螺旋锥齿轮数字化闭环制造的的基础保障。但由于参与螺旋锥齿轮网络化闭环制造的数控铣齿机、研齿机等各数控加工设备的生产厂商、生产时间不同,所配置的数控系统不同,呈现出数控设备的异构性。同时,每台数控机床所对应的数控程序标准、格式等有所差异,其数据传输接口和通信协议也不尽相同,这就给螺旋锥齿轮网络化闭环制造的实施带来了较大的困难。

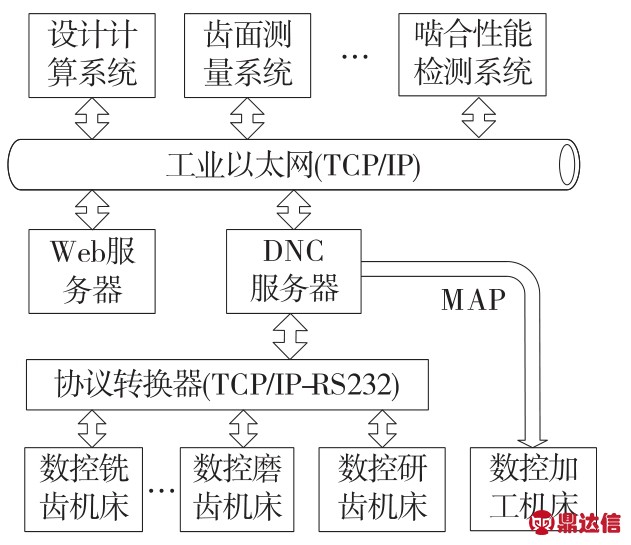

鉴于在螺旋锥齿轮网络化闭环制造过程中数控制造设备通信协议与接口的异构性,本文基于工业以太网的通信模式,构建一种螺旋锥齿轮数控设备集成控制模型(如图1所示),通过协议转换实现数控制造设备的联网与集成控制,为螺旋锥齿轮的网络化闭环制造提供实施基础。

图1 螺旋锥齿轮数控设备集成控制模型

该模型依据齿轮数控设备提供的不同通信接口和通信协议进行联网控制。对于具有MAP接口的数控设备(如FANUCl8i、SIEMENS840D等),由于这种接口符合MAP2.1和MAP3.0等制造自动化协议,可以直接接入局域网进行通信。而对于传统的具有串口通信的数控设备(如FANUC 18M、SIMENS802D等),采用过串口服务器将串行接口转化为以太网接口后,接入工业以太网,实现数控制造设备的联网通信。该模型由于采用统一标准的TCP/IP网络协议和抗干扰能力强的带屏蔽双绞线,在克服传统利用串口进行点对点通信方式通讯距离短(不超过15m)、可靠性差的缺点的同时,也减少了系统的复杂性和构建成本,保证了数控加工数据传输的稳定性和完整性,完全可以满足生产现场恶劣条件的要求。

2 数控设备网络通信控制系统开发

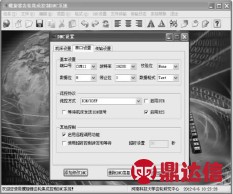

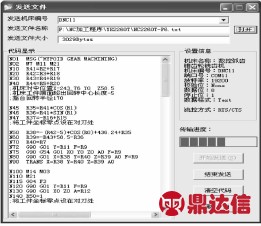

依据所构建的齿轮数控设备集成控制模型,笔者基于面向对象的编程思想,在WindowsXP平台和VB.NET环境下,进行了螺旋锥齿轮分布式通信控制系统(Sprial Bevel Gear Distributed Numerical Control,SBGDNC)的开发,并以SBGDNC为核心建立DNC通信平台,实现全功能的NC程序双向传输、远程调用、在线加工和数控机床的集成化管理。其中,开发的数控程序远程调用功能使得机床操作人员可在机床控制面板上直接完成程序的调用和发送,灵活的在线加工功能也可支持多机床同时进行DNC在线加工。SBGDNC的通信端口配置和NC程序发送界面分别如图2和图3所示。

图2 SBGDNC通讯端口配置界面

图3 SBGDNC NC程序发送界面

在SBGDNC开发的过程中,针对不同类型的数控设备,通过使用串口调试助手、Pcomm Pro等串口调试工具和通讯协议测试软件,进行各种类型数控系统通信协议的监听[10]、测试、分析。在此基础上,利用软插件技术[11],通过开发不同的、模块化的通信协议转换程序,构建出通信协议转换程序库,并将所有通信协议转换软件模块存储于DNC主计算机的软插件管理库中,实现异构数控设备的通信协议集成。在进行联网通信过程中,不同的齿轮制造数数控机床基于XON/ XOFF、RTS/CTS流控协议,通过串口服务器与DNC主机实现通信,并可通过采用设置串口服务器剩余数据缓冲和最大数据缓冲的方法,实现串口服务器的接收和发送数据速度匹配,保证DNC数据的安全与畅通传输。

3 数控设备的网络通信控制试验

笔者基于齿轮制造及装备河南省工程实验室开发的SBGDNC,进行了基于齿轮数控设备集成控制的螺旋锥齿轮网络化闭环制造试验,试验联网方案如图4所示。整个联网方案基于交换式以太网,通过采用串口服务器P300M,将数控弧齿锥齿轮铣齿机YK2180、YK2260T、数控高效滚齿机YKX3140等数控设备的串口转换成以太网口,实现与SBGDNC系统的连接,并通过交换机连接到整个工程实验室的局域网,实现与实验室的齿轮设计计算系统、齿面测量系统、振噪检测系统、CAD/CAM工作站及其它应用管理系统的网络连接。

图4 试验联网方案

在全部运行过程中,系统运行正常,整个程序传输过程迅速准确,加工中没有出现乱码或断码的现象,很好地实现了SBGDNC的信息传输功能。这也从侧面反映了本文所开发的数控通信控制系统的可靠性和实用性,完全能够满足螺旋锥齿轮网络化闭环制造的设备集成控制需求。

图5 串口服务器联网布局

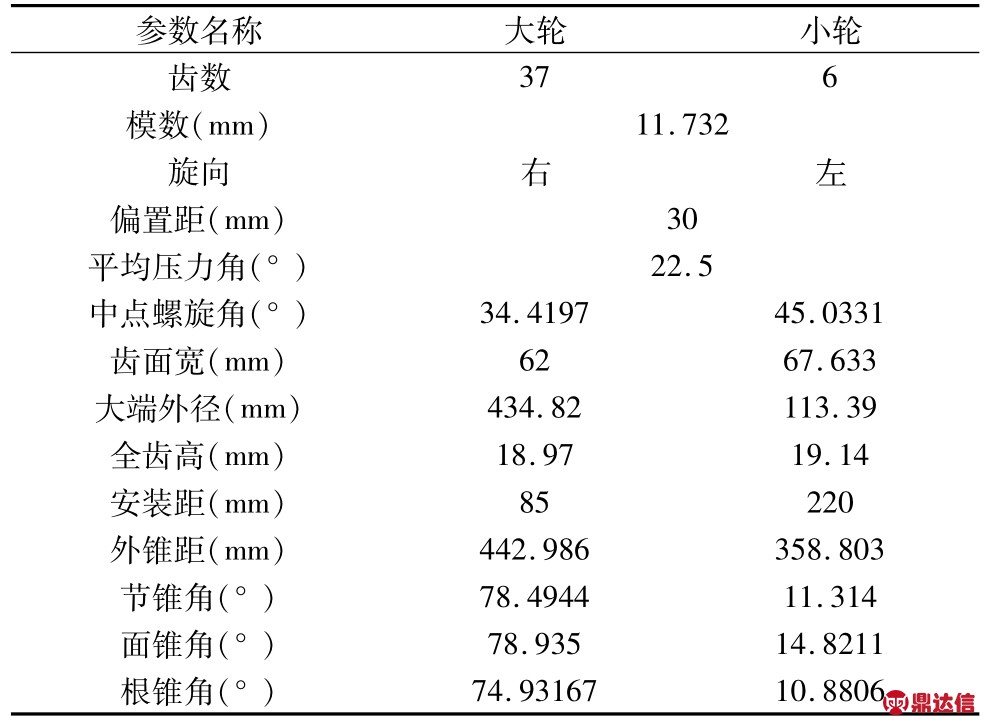

在该联网方案的基础上,以某一准双曲面齿轮副主动轮(小轮)的网络化闭环铣齿加工与反馈修正试验为例,齿轮副的几何参数如表1所示。

表1 准双曲面齿轮副几何参数

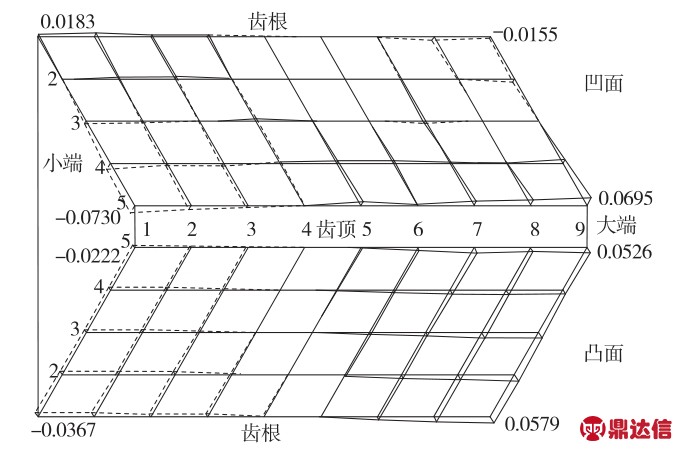

在小轮的网络化闭环加工过程中,将包含有R参数的铣齿数控程序通过SBGDNC经由串口服务器P300M传输到数控铣齿机床YK2260T上进行加工(数控程序的传输见图3),加工后的齿轮经齿面测量系统进行齿面测量与分析后,与切齿加工程序R参数所对应的铣齿反调数据也可通过SBGDNC传输到YK2260T上,进行反馈修正铣齿,实现小轮的网络化闭环铣齿加工与齿面修正。小轮的铣齿加工、齿面测量与反调修正数据R参数、齿面最终量结果分别如图6、图7、图8和图9所示。

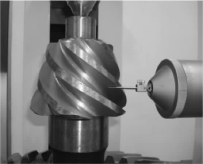

图6 小轮铣齿加工

图7 小轮齿面测量

图8 小轮反调修正R参数

图9 小轮齿面最终测量结果

该方案中,串口服务器的RJ45以太网接口端通过带屏蔽的5类双绞线与实验室交换机相连,其串口端通过串行线与各数控机床相连;SBGDNC通过串口服务器设置每台入网数控机床的虚拟端口和独立的IP地址,并可将NC程序通过串口服务器传给相应的齿轮数控集成,数控机床的数控程序等数据信息和工作状态也能以同样的方式回传至DNC服务器,从而完成SBGDNC与数控系统的双向传输与远程调用等。串口服务器联接与试验设备如图5所示。

4 结论

本文通过建立基于工业以太网的齿轮制造数控设备集成控制体系结构模型,开发螺旋锥齿轮数控设备集成控制系统,实现了螺旋锥齿轮网络化闭环制造的网络系统构建,为螺旋锥齿轮的网络化闭环制造奠定了网络通信基础,同时也为更深入地进行螺旋锥齿轮网络化闭环制造模式的研究和推广提供了有价值的参考。