摘 要:本文讲述了在普通卧式镗床上加工锥孔的过程,讲述了简易夹具滚压锥孔的方法,具有一定的借鉴、参考价值。

关键词:卧式镗床;锥孔;滚压

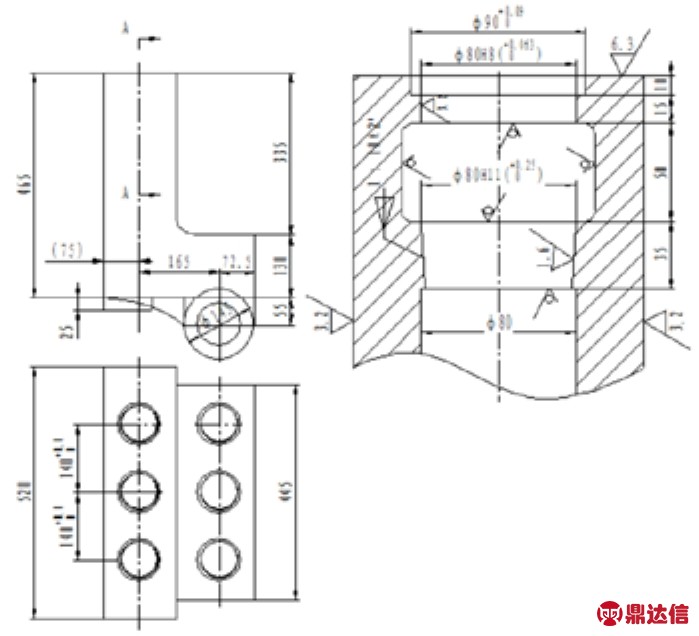

我厂加工的一种泵体,材质为ZG310~570,基本外形见图1所示,毛坯重312 kg,成品重220kg,其图示方向有6组锥孔见图A-A处放大。

图1 A-A放大4:1

1 难点分析

(1)锥孔大径公差φ80H11(+0.19),在零件内部,且口部表面为铸造毛坯,不加工,公差控制比较难;

(2)锥度表面要求粗糙度值较低,需要锥度量规涂色检查,接触面积不小于85%;

(3)坯料体积、重量铰大,按我厂现有设备情况,只能在普通T68卧式镗床上加工,但镗床上加工要求较高的锥孔,难度铰大。

2 锥孔加工工艺分析

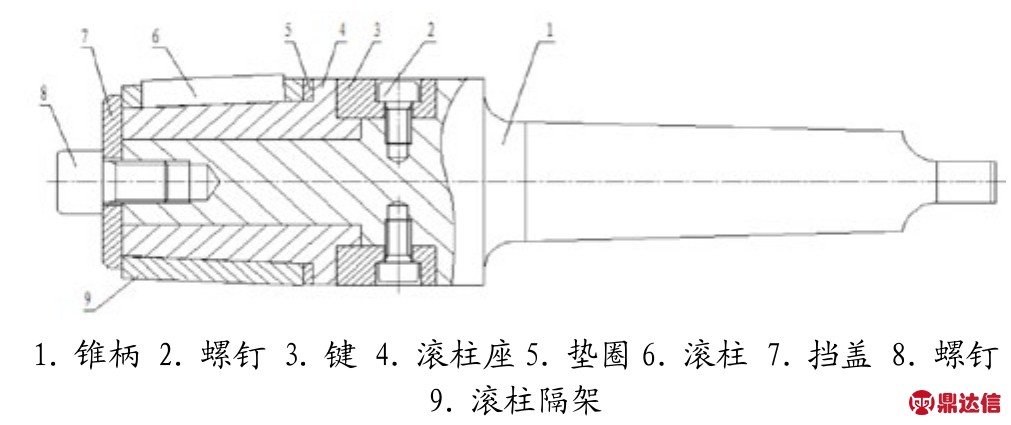

工艺思路,加工时前端的φ90(+0.09)、φ80H8(+0.54)mm孔加工好,采用标准莫氏圆锥粗、精铰刀加工。锥孔按小端直径镗成直孔留0.5~0.6mm余量,这样可省去锥孔台阶孔的加工,缩短了切削时间,提高了生产效率。为减少切削时的传动消耗,提高表面加工质量,铰刀刀齿呈螺旋形,粗切铰刀齿上作出右旋断屑槽,以减小切屑的面积,利于排屑,加工效率高的多,锥孔尺寸控制也会有所保证。由于铸件毛坯自身内部组织不太致密,铰孔后粗糙度值仍达不到技术要求,为了满足生产要求,采用铰孔后滚压加工,锥孔滚具如下图所示:

图2

3 滚压滚具结构设计

(1)锥柄:在T68镗床上使用,一端为莫氏5#锥与镗床主轴配合,因滚压锥孔受反作用力作用,柄与锥孔不易松动,端部中心作M8螺钉固定挡盖,另一端为装滚柱座的定心轴径;两部分连接处对称开键槽,槽底作M6螺纹孔,固定键压紧滚柱座。

(2)滚柱:根据滚制工件为锥孔长为35mm,考虑到加工余量,滚柱座、滚柱的磨损,滚柱长度选45mm,为便于计算、制造确定为圆柱形,从机床功率7.5千瓦考虑,柱径选10mm, 采用T8钢淬火硬度为HRC50-55。

(3)滚柱座:用于支撑滚柱,固也应有较高的硬度,内孔与定心轴配合,外部为1:10与圆柱形滚柱配合成滚压锥,锥大端侧为为台阶,限制隔套轴向位置,圆柱台阶上开有槽,与滚具柄上槽相对应放入键,传递滚压扭矩,材质为T8,淬火硬度为HRC55-60。

(4)滚柱隔套:内锥与滚柱座配合有0.1-0.15间隙,外锥直径小于工件锥径1mm,使滚柱露出套外0.5mm左右,套上均布三条滚柱槽,呈倒锥形,使滚柱外漏但滚柱脱不出来,3槽120°均布,距套大端面一致,使三滚柱在空间形成圆锥,材质为ZQAL9-4,铸造锡青铜,强度高,耐磨性好。

(5)效果:滚压前锥孔按小端直径留1mm余量,镗成直孔,然后锥铰刀铰孔留0.06-0.10mm余量,滚压时锥孔内浇注柴油,煤油等润滑剂,一次滚压成型,效率提高3倍,粗糙度可达0.4,锥孔接触面积大于85%,满足了生产要求。

此夹具结构简单、制造容易、节省材料、更换方便,达到了图样尺寸精度及粗糙度要求。

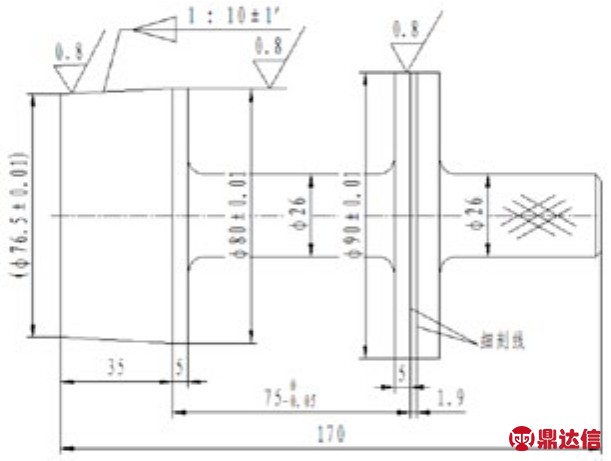

4 大径公差采用控制锥孔大径量规如图3所示

图3 控制锥孔大径量规

(1)由于锥孔口部为铸造毛坯面,距孔口75mm,而且锥孔大端孔径本身不便测量,所以锥孔直径的误差0.19mm,锥度为1:10,转化为长度变化1.9mm;

(2)锥孔直径误差转化为长度变化,可在泵体外端φ90 +0.09孔口部棱边检查;

(3)为测量大径准确,锥度部分大端有5mm长圆锥部分;

(4)锥度部分φ90±0.1、φ80±0.1磨好后,根据φ80±0.1与锥度相交线测定75-0.05距离后,切出1.9mm两条圆周线,作为锥度直径变化的范围。

此检具的设计,不仅结构简单、成本低、操作方便;而且精确控制了大径公差。

5 结语

在普通卧式镗床上加工锥孔,通过对工艺进行改进,工装夹具的优化设计,满足了图样尺寸精度及粗糙度要求,节约了资金,降低了生产成本。