摘 要:零度弧齿锥齿轮因其重合度高、传动平顺且可以用于复杂的交错轴传动而得到广泛的应用。但其齿形是不规则的弧状,需要铣齿机床加工来保证齿面精度。针对零度弧齿锥齿轮的齿形设计复杂、制造工艺困难等现状,研究了空间啮合原理与面铣加工产形原理,运用MATLAB进行编程计算和Pro/E进行三维造型,得到了零度弧齿锥齿轮的实体模型,为其传动分析与加工制造提供理论依据。

关键词:零度弧齿锥齿轮;齿形设计;实体模型;面铣法

零度弧齿锥齿轮是中点螺旋角为零度的弧齿锥齿轮,用于相交轴之间传递运动,具有传动效率高、传递平稳、工作可靠、噪音小等优点,在轮船、汽车、矿山、农机等方面发挥着极其重要的作用[1]。由于其齿面形状是不规则的圆弧形、锥状,因此其几何建模比较困难,不利于其优化设计与加工制造的实现。目前,零度锥齿轮实体建模方法有以下两种:一种是基于球面渐开线形成原理,利用三维造型软件进行实体建模[2],该方法将轮齿进行参数化设计,没有涉及啮合原理、机床加工体系,不利于齿形优化设计与齿轮机床加工制造的进行;另一种方法是以空间啮合原理与机床加工体系为基础[3-4],利用微分几何进行矩阵变换,得到齿面方程,由数据点拟合成齿面模型,该方法得到的齿面更加光滑精确。第二种方法通过将弧齿面在机床平面上进行旋转投影,选取由顶锥面、根锥面、外锥面、内锥面的投影线作为边界构成的区域来求解齿面点坐标,这种方法在确定区域边界时较为复杂繁琐,且存在误差。笔者将第二种方法进行改进、延伸,通过设计全齿高等参数确定加工刀盘的刀刃高度和刀具参数t的范围;依据产形原理,在“刀盘-摇台坐标系转换”示意图中确定刀盘转角φm的范围,以此来确定边界条件,因此该方法更为精确,曲面参数范围的选取更为简洁,建模过程的控制更为严格。根据铣齿加工原理,由刀盘轴截面方程及截面参数推导出零度锥齿轮的大小轮齿面方程,在确定刀盘转角范围的前提下,运用MATLAB计算齿坯凹凸面的点坐标,在Pro/E里建立了零度锥齿轮的精确几何模型[5]。

1 零度弧齿锥齿轮的加工原理

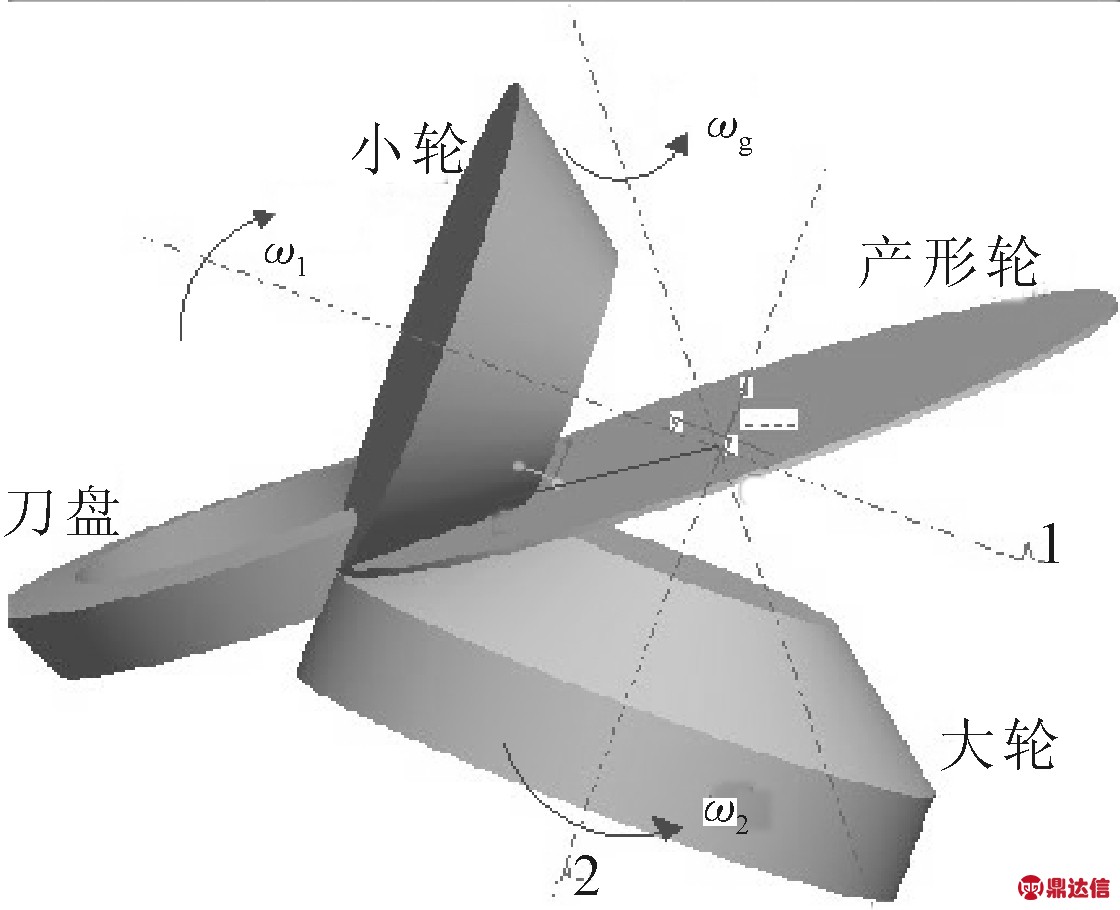

零度弧齿锥齿轮是在铣齿机上加工的,如图1所示,在机床的摇台机构上可以模拟出一个假想齿轮,某一时刻刀盘的一个旋转锥面相当于假想齿轮的一个齿面。工件与假想齿轮以某传动关系各自旋转同时进行啮合,刀盘此时在工件轮坯上切出一个齿槽。如此运动,刀盘就能加工出来轮齿齿面。这种加工方法称为展成法,该假想齿轮称为产形轮[6-8]。在大轮与小轮啮合部位之间模拟出一个平面产形轮如图2所示。当小轮与大轮以一定的传动比做啮合运动时,产形轮可以替代任意一个工件进行旋转运动,而不影响两个齿轮的整体啮合效果。其中,大轮、小轮、产形轮共用一个锥顶O,重合部分是接触点P,ω1、ω2、ωg分别为小轮、大轮和产形轮的转速。

图1 机床设计原理

图2 产形轮展成原理

2 齿面方程的建立

2.1 大轮齿面方程的推导

2.1.1 大轮刀盘切削锥面方程

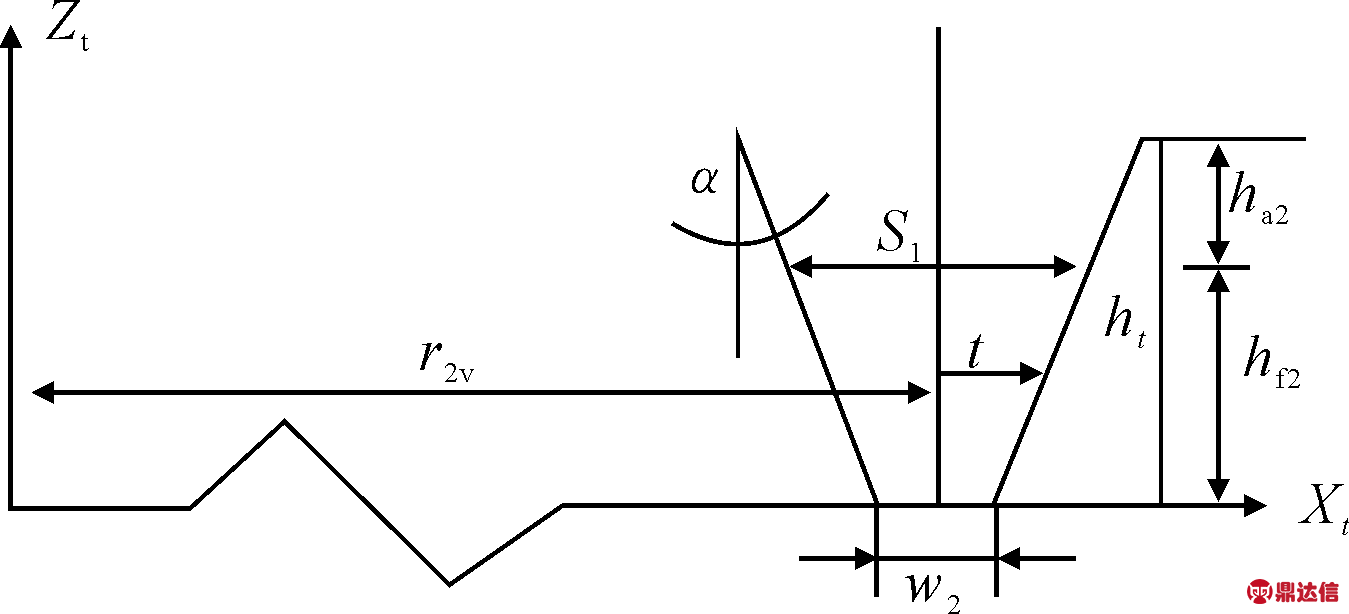

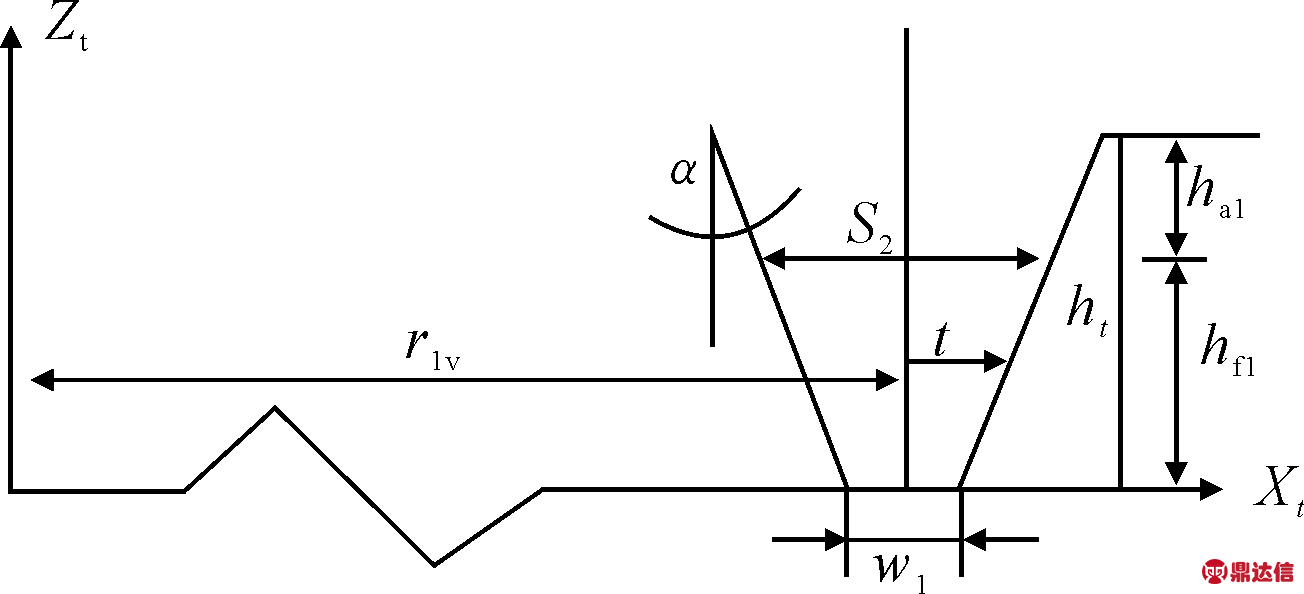

图3为加工零度弧齿锥齿轮大轮所用的双面铣刀盘的截面示意图,图中,r2v为加工左旋大轮所用的刀盘半径,α为刀面齿形角,值为20°。刀盘截面分为内刀面、外刀面与齿槽底面,其中,内刀面加工大轮的凸面,外刀面加工大轮的凹面。S1为大轮大端齿槽厚,ht为全齿高,ha2为大轮齿顶高,hf2为大轮齿根高,通过这些变量求出刀刃处刀顶距w2的值,t为刀盘齿形变量,可得刀盘截面方程为:

Xt=t+r2v

图3 大轮所用刀盘轴截面

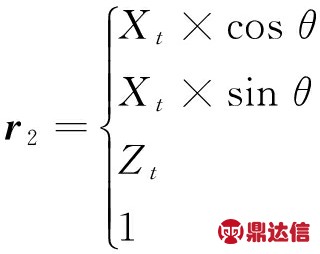

将刀盘截面绕Zt轴旋转一周,得到刀盘切削锥面方程和刀盘切削曲面单位法矢量分别为:

(2)

(3)

2.1.2 大轮机床的坐标转换关系

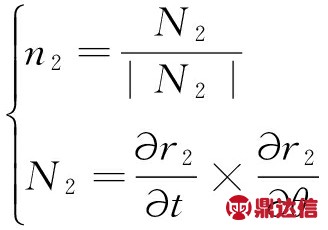

通过图4机床坐标系的转换位置图可知,大轮的齿面方程与啮合方程分别为:

r2b(φ2m,t,θ)=T2b2a(φ2)×T2a2m×

T2m20(φ2m)×T202×r2(t,θ)

(4)

n2b(φ2m,t,θ)=L2b2a(φ2)×L2a20×

L202m(φ2m)×L2m2×n2(t,θ)

(5)

图4 加工大轮的机床转换关系

式(4)中,T202为刀盘坐标系到摇台坐标系的转换矩阵;T2m20为摇台坐标系到机床坐标系的转换矩阵,T2a2m为机床坐标系到辅助坐标系的转换矩阵,T2b2a为辅助坐标系到轮坯坐标系的转换矩阵。式(5)中,Lij为各转换矩阵提取前三行与前三列所构成的子矩阵。其中,φ2=-i2×φ2m,i2为机床滚比,φ2m为产形轮的转角。

大轮的啮合方程为:

n2b(φ2m,t,θ)×V2b2m(φ2m,t,θ)=0

(6)

![]()

![]()

(7)

式(6)中,n2b为产形轮与大轮在啮合点的公共单位法矢量;V2b2m为产形轮与大轮在啮合点的相对运动速度[9];其求解方法见式(7),τ为时间变量。将式(4)与式(6)联立,在MATLAB软件中求解,可消除参数φ2m,得到由曲面参数t和θ表示的大轮齿面方程r2b(t,θ)。

2.2 小轮齿面方程的推导

小轮的齿面方程推导过程与大轮的齿面方程推导过程的原理是一样的,但是小轮的加工情况比大轮复杂,右旋小轮使用单刀刀面法加工,即内刀面与外刀面分别加工出小轮的凸面与凹面。加工小轮的刀盘轴截面如图5所示,小轮的刀盘截面方程与切削锥面方程分别为:

Xt=t+r1v

(8)

(9)

图5 小轮所用刀盘轴截面

那么小轮的齿面方程与啮合方程为:

r1b(φ1m,t,θ)=T1b1a(φ1)×T1a1m×

T1m10(φ1m)×T101×r1(t,θ)

(10)

n1b(φ1m,t,θ)×V1b1m(φ1m,t,θ)=0

(11)

将式(10)与式(11)联立,在MATLAB软件中求解,可得到由参数和表示的小轮齿面方程。

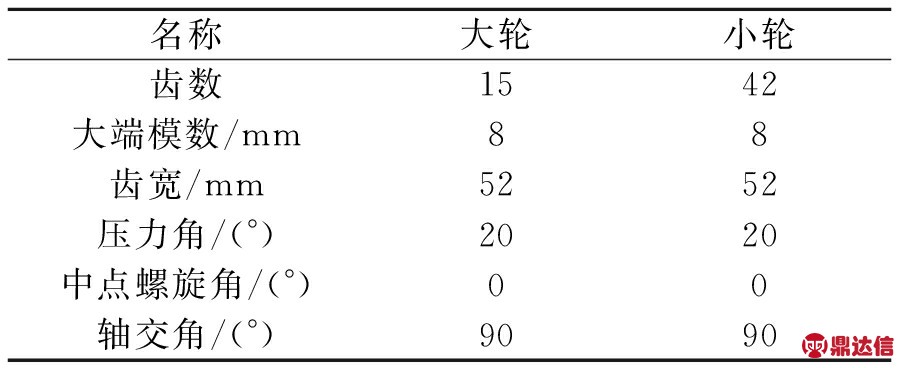

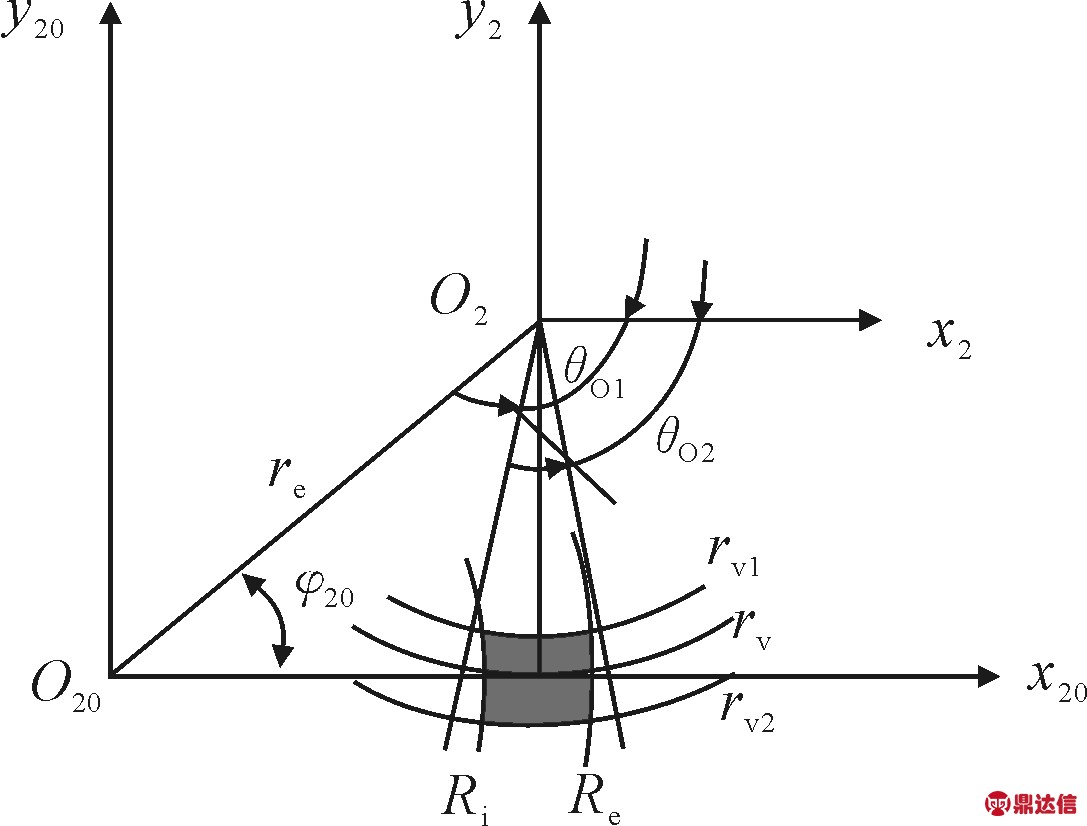

大轮和小轮的主要参数与主要机床调整参数如表1和表2所示。

表1 齿轮副的基本参数

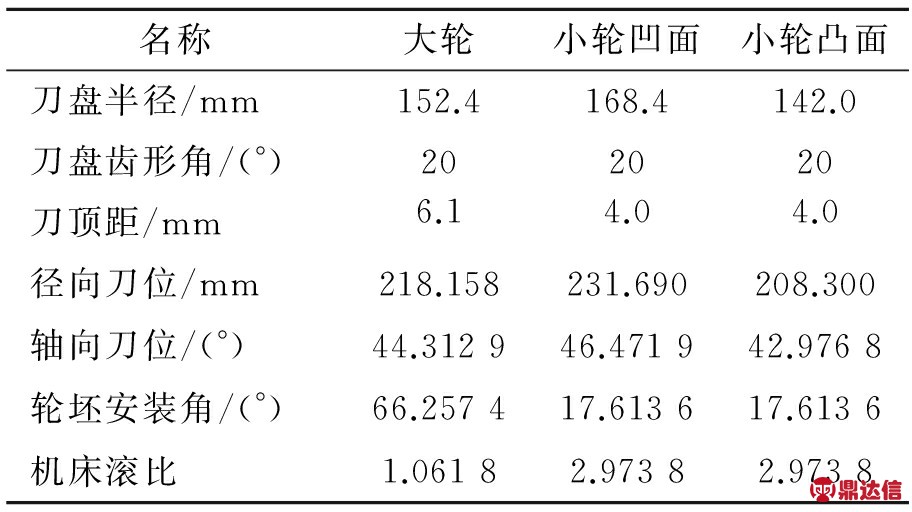

3 齿面点的求解

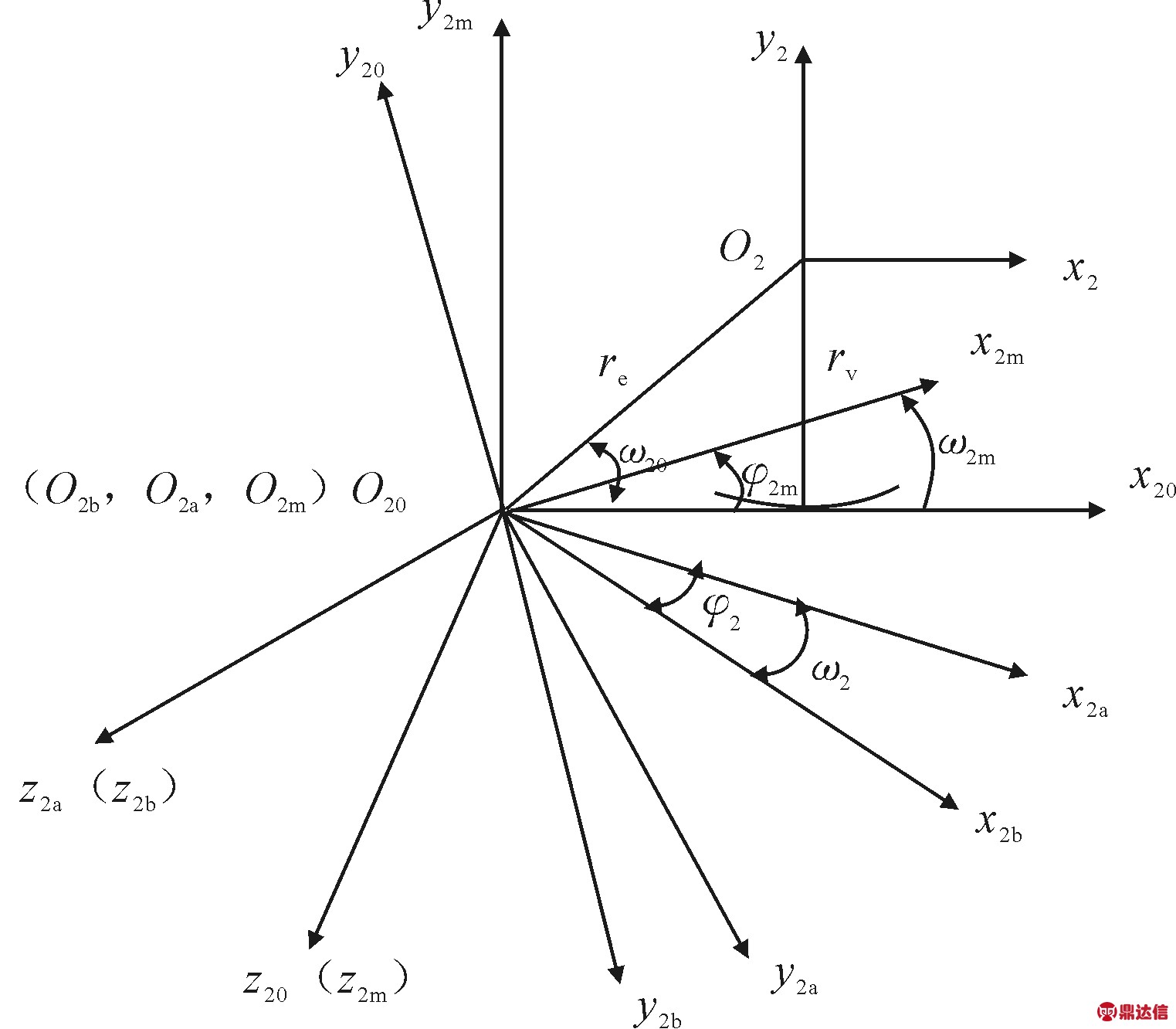

齿面方程r(t,θ)确定的曲面是形状复杂的空间曲面,研究所需要的轮齿齿面只是该曲面的一部分,因此必须确定齿面方程r(t,θ)中两个参数t和θ的变化范围。以大轮为例,t的范围分段表示为![]() 刀盘坐标系到摇台坐标系的转换示意图如图6所示,T2表示刀盘坐标系,T20表示摇台坐标系,re表示加工左旋大轮的径向刀位,φ20表示轴向刀位,Ri表示内锥距,Re表示外锥距,rv表示刀盘半径,rv1表示刀盘内极限半径,rv2表示刀盘外极限半径。在刀盘旋转一周360°的过程中,能切削到齿面的部分就是图6中刀盘极限半径rv1与rv2两个弧线包围的区域和内锥距Ri与外锥距Re两个弧线包围的区域所重合的阴影部分,因此θ的取值为-θ01≤θ≤-θ02(阴影区域位于T2坐标系的第四象限,因此θ取值为负)。在已知t和θ的取值范围前提下,就能求解齿面方程r(t,θ)。

刀盘坐标系到摇台坐标系的转换示意图如图6所示,T2表示刀盘坐标系,T20表示摇台坐标系,re表示加工左旋大轮的径向刀位,φ20表示轴向刀位,Ri表示内锥距,Re表示外锥距,rv表示刀盘半径,rv1表示刀盘内极限半径,rv2表示刀盘外极限半径。在刀盘旋转一周360°的过程中,能切削到齿面的部分就是图6中刀盘极限半径rv1与rv2两个弧线包围的区域和内锥距Ri与外锥距Re两个弧线包围的区域所重合的阴影部分,因此θ的取值为-θ01≤θ≤-θ02(阴影区域位于T2坐标系的第四象限,因此θ取值为负)。在已知t和θ的取值范围前提下,就能求解齿面方程r(t,θ)。

表2 机床调整参数

图6 刀盘-摇台坐标转换关系

在MATLAB[10]里面编写循环程序,设定t和θ的步长进行计算,得到齿面点在轮坯坐标系下的坐标值。

4 齿轮实体模型的建立

(1)以大轮为例将计算得到的点坐标值按照X,Y,Z排列成3列N行的形式,保存为Pro/E能识别的“ibl”文件。用记事本打开该文件进行以下的编辑操作:

open

arclength

begin section!1

begin curve!15.4608498e+01-2.8226705e-01 1.7203320e+02

5.8056706e+01-1.9763803e+00 1.7124564e+02

6.1504915e+01-3.6704936e+00 1.7045809e+02

……

begin curve!25.3586427e+01 -8.2940911e-01 1.6881336e+02

5.7023882e+01 -2.5292791e+00 1.6799194e+02

……

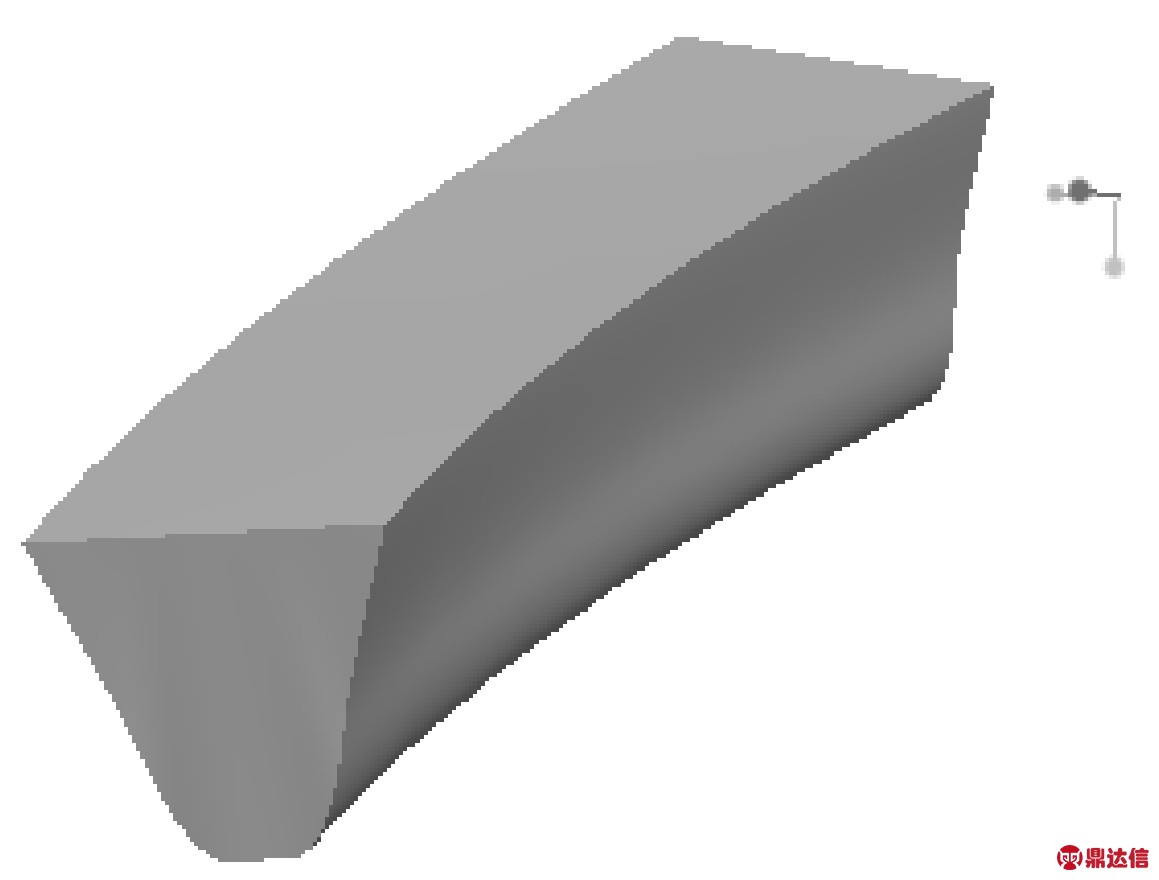

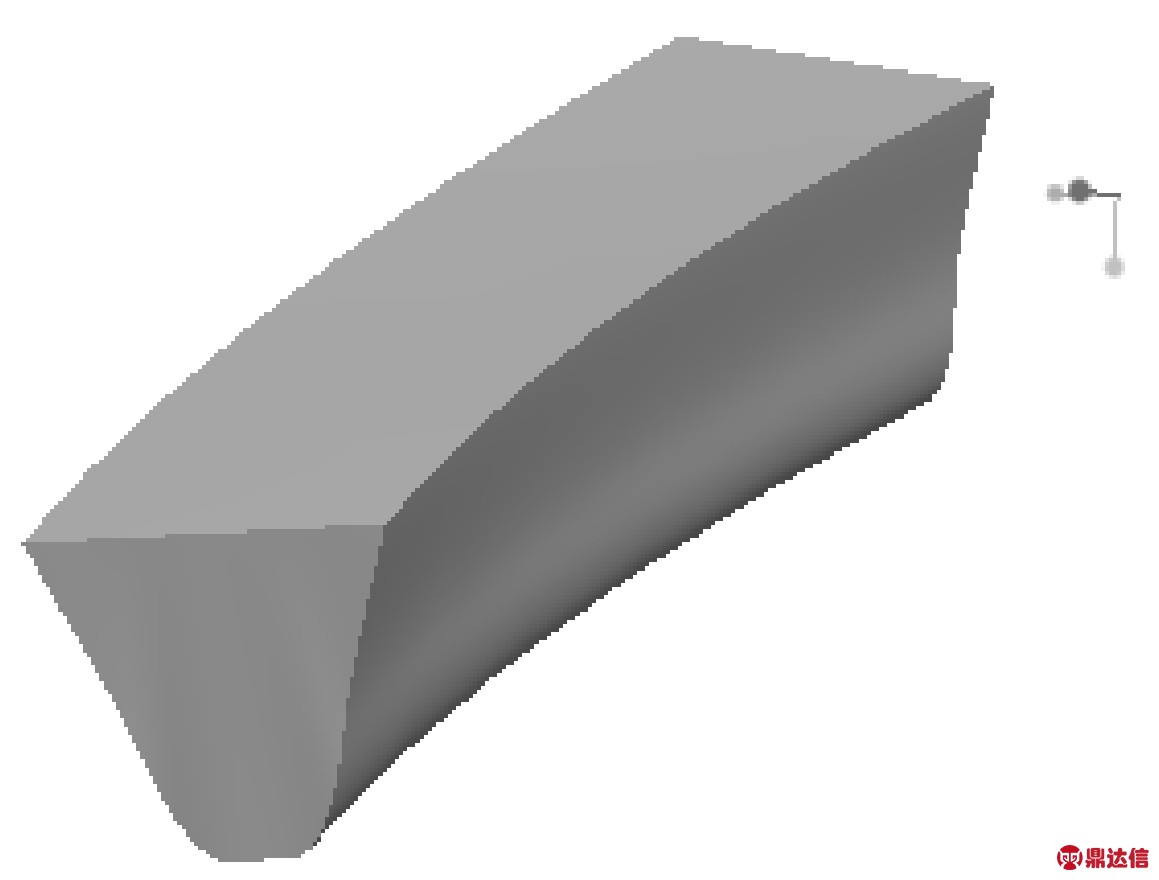

将该文件导入到Pro/E中,生成齿面网格线,通过边界混合命令生成的轮齿齿面,最后形成应当去除材料的部分曲面,编辑生成齿槽实体如图7所示。

图7 齿槽实体

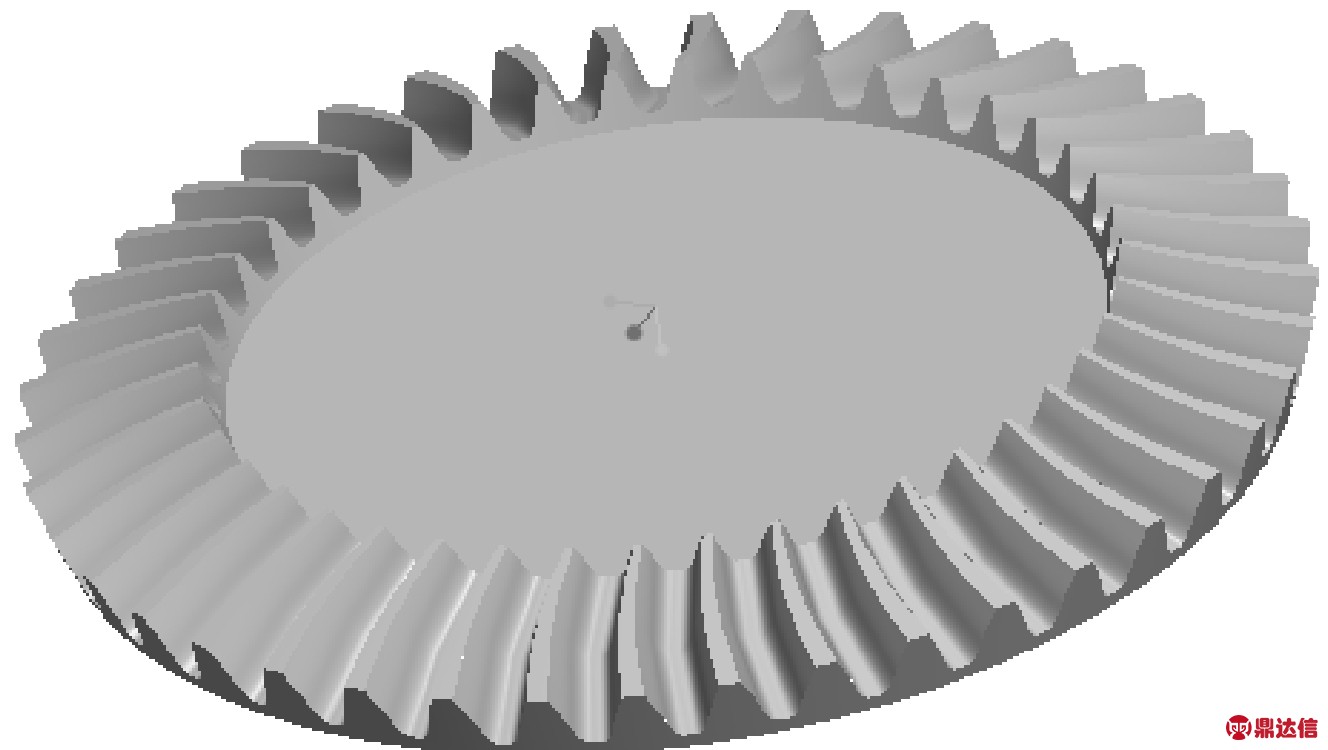

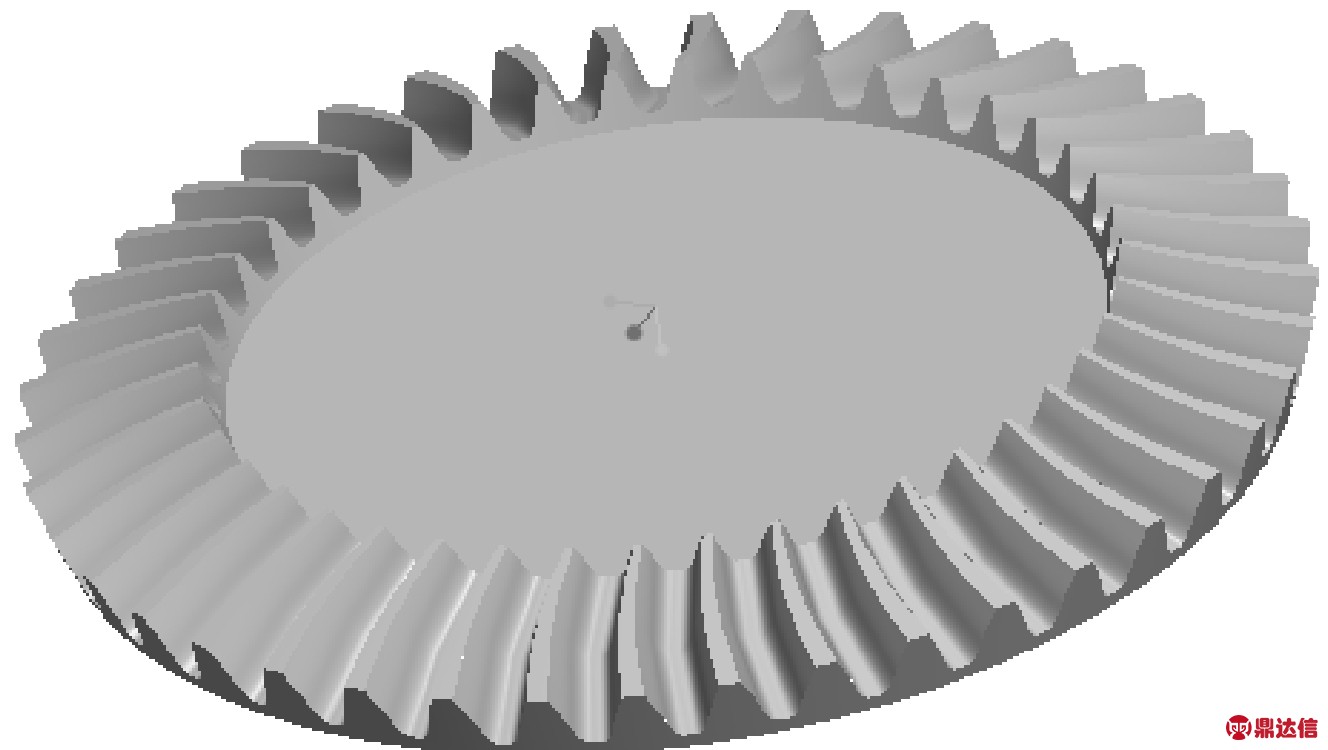

(2)在Pro/E中建立齿坯实体模型。对齿坯模型进行去除材料操作,阵列形成大轮三维实体模型如图8所示,用同样的方法得到小轮的三维实体模型如图9所示。

图8 大轮实体模型

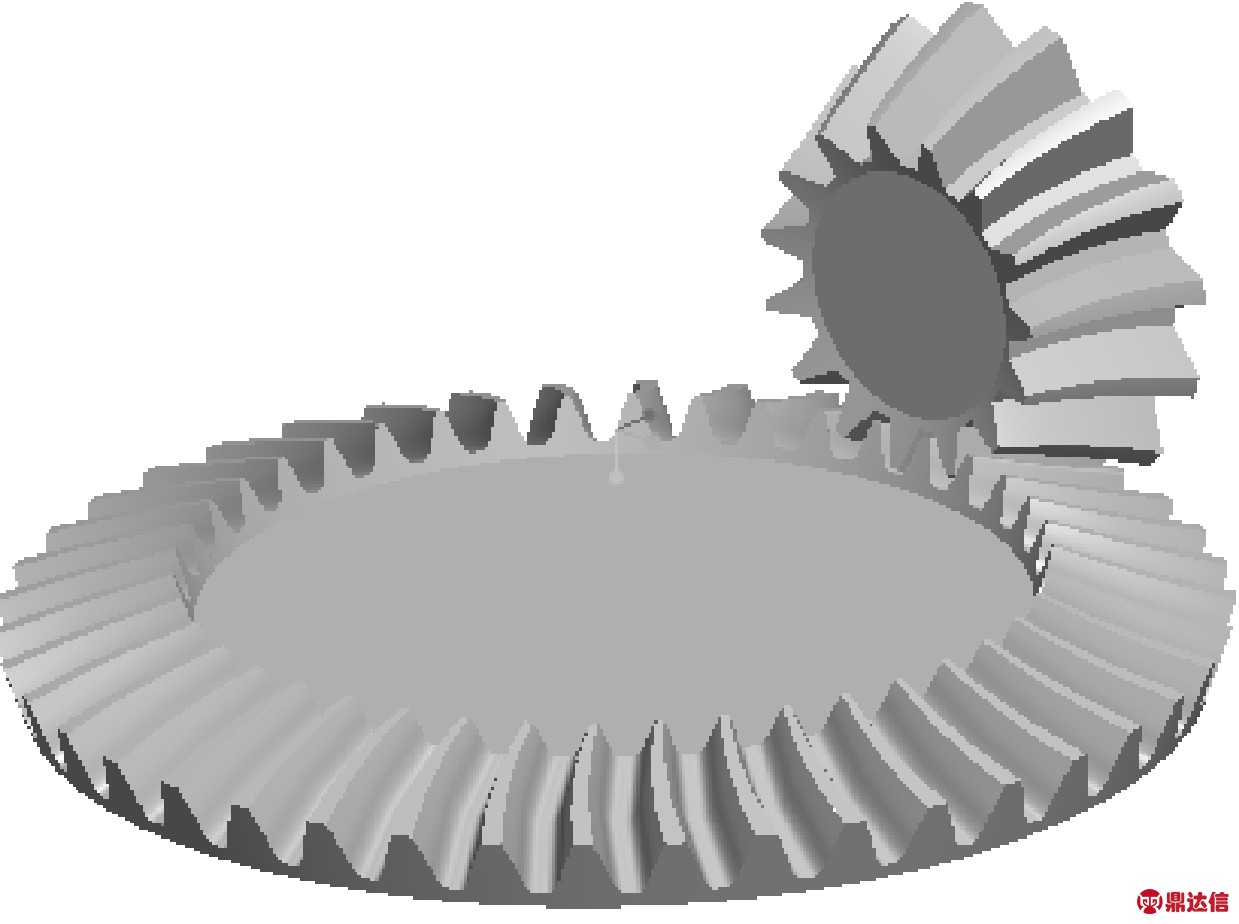

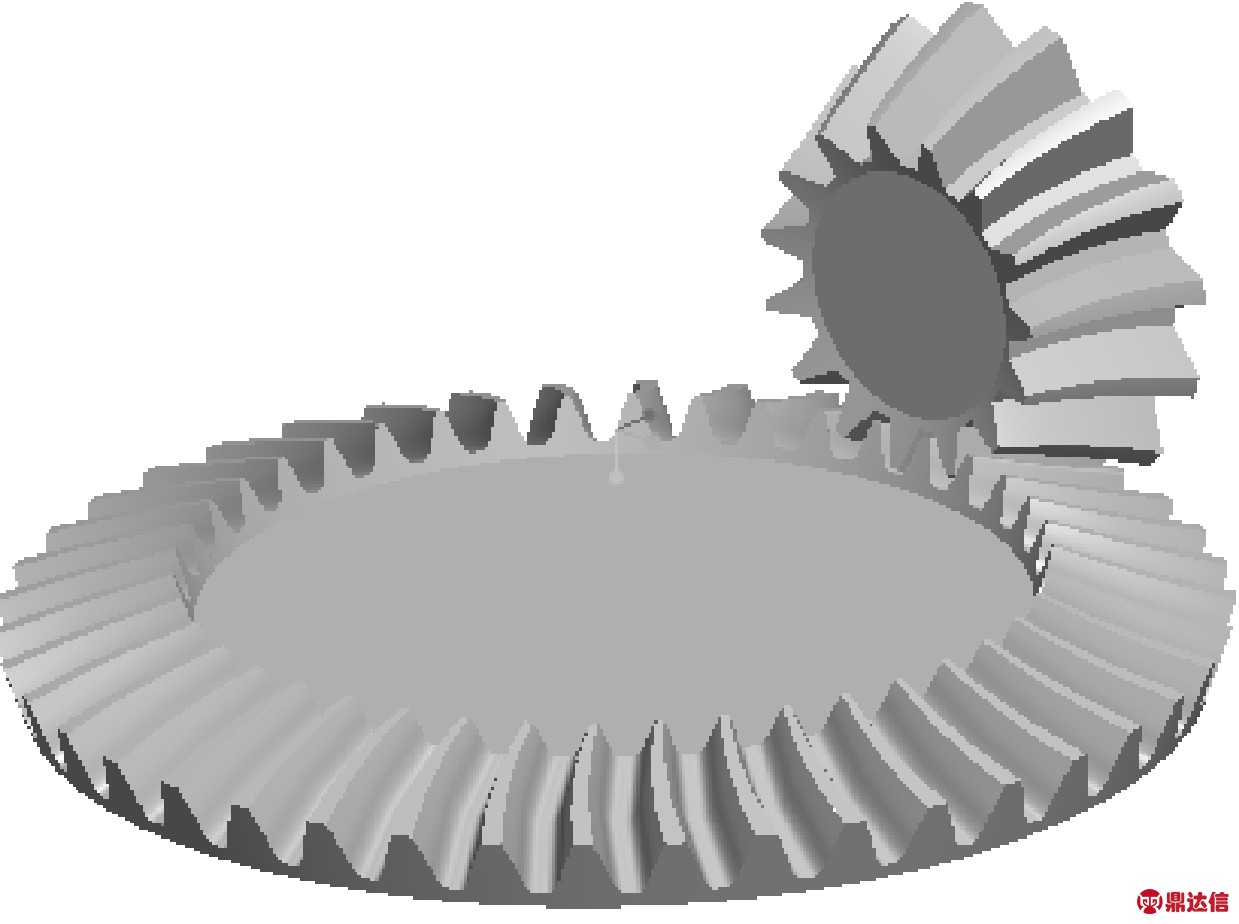

(3)将大小齿轮装配后,在Pro/E里进行运动仿真,如图10所示。

图9 小轮实体模型

图10 齿轮装配体模型

5 结论

(1)根据零度弧齿锥齿轮的铣齿加工原理,建立了齿轮加工的坐标转换关系,由刀盘轴截面方程及截面参数推导出零度锥齿轮的齿面方程。

(2)基于展成法加工原理,确定铣刀盘转角范围,运用MATLAB编程计算齿面点的坐标值。

(3)将点坐标值以一定的格式导入到Pro/E中,生成齿廓曲线,通过边界混合功能生成完整齿面,最后得到完整的实体模型,为零度弧齿锥齿轮的传动分析提供了理论依据。在此基础上,运用Pro/E建立了零度锥齿轮的大小齿轮模型,并进行装配与运动仿真,为零度锥齿轮的传动分析与加工制造提供理论依据。