摘要:为解决氧传感器内垫片取放料过程中人工抓取困难、生产效率低等问题,提高内垫片自动取放料的稳定可靠性,在分析内垫片的结构特征及设备功能要求的基础上,设计了氧传感器内垫片自动取放料装置控制系统。该控制系统用PLC作为主控单位,结合传感检测模块、电机驱动模块及人机交互界面,绘制了系统控制流程图。具体分析了气动系统的原理及元器件选型依据,详细介绍了控制系统的硬件组成、PLC选型及I/O口分配;以触摸屏作为人机交互窗口,设计了系统操作界面。系统运行结果表明:该控制系统定位准确、取放料稳定可靠、工作效率高,满足设备要求。

关键词:氧传感器内垫片;自动取放料;PLC;控制系统;触摸屏

0 引言

氧传感器主要用于汽车电喷系统中,通过测定尾气中的氧离子含量进行信号的反馈与分析,以此监测和控制喷油时间和进气量[1-3],达到控制尾气排放、减少大气污染的目的。随着尾气排放标准的日益严苛[4],氧传感器得到了广泛应用与发展,对其加工过程的精度和自动化要求也越来越高。

氧传感器主要由内垫片、基座、保护罩和敏感元件等部分组成[5],目前多数企业仍采用人工抓取和放置氧传感器内垫片的方法,由于内垫片为锥形薄垫片结构,其尺寸较小,生产过程中人工抓取不方便,难以准确放置到位;同时工艺要求内垫片需按照规定的方向放置,增加了工人的操作难度,导致生产效率低。

针对生产过程中存在的问题,并结合内垫片的结构特点及实际工艺要求,设计了氧传感器内垫片自动取放料装置控制系统,该系统运行可靠,生产效率高,满足企业生产要求。

1 氧传感器内垫片自动取放料装置

1.1 氧传感器内垫片结构特点

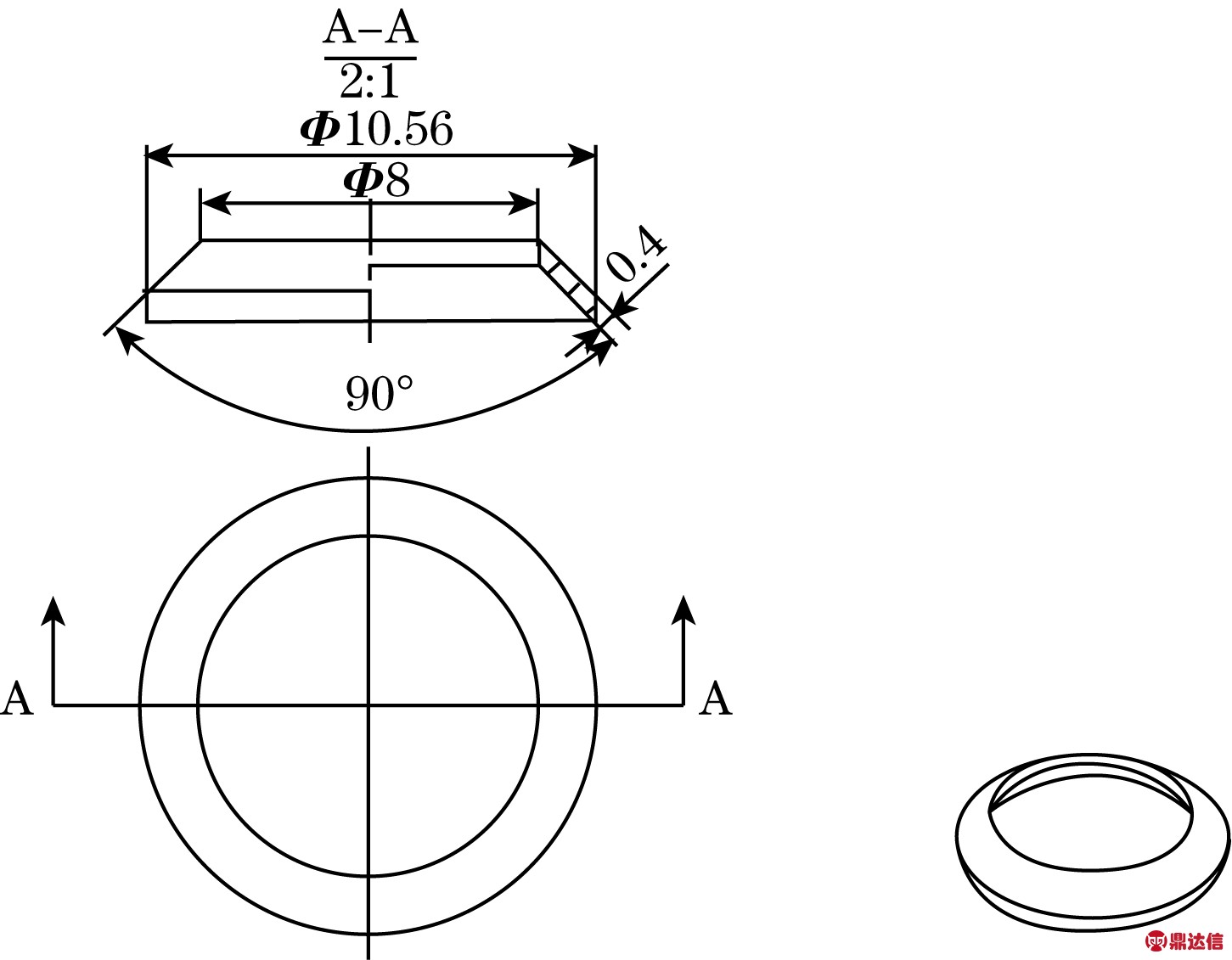

氧传感器内垫片为锥形薄垫片结构,其结构尺寸如图1所示,图中单位为mm,工艺要求垫片需按照图1(b)所示方向放置。

1.2 设备功能要求

根据企业生产要求,氧传感器内垫片自动取放料装置需实现以下功能:

(a)二维图 (b)轴测图

图1 氧传感器内垫片

(1)能够自动辨别垫片的方向,并输出按照工艺要求方向放置的垫片;

(2)垫片出料均匀,无卡料现象;

(3)能够将垫片稳定可靠地放置到支具上面;

(4)系统出错时可以自动报警停机;

(5)系统人机交互灵活方便。

1.3 氧传感器内垫片自动取放料装置方案设计

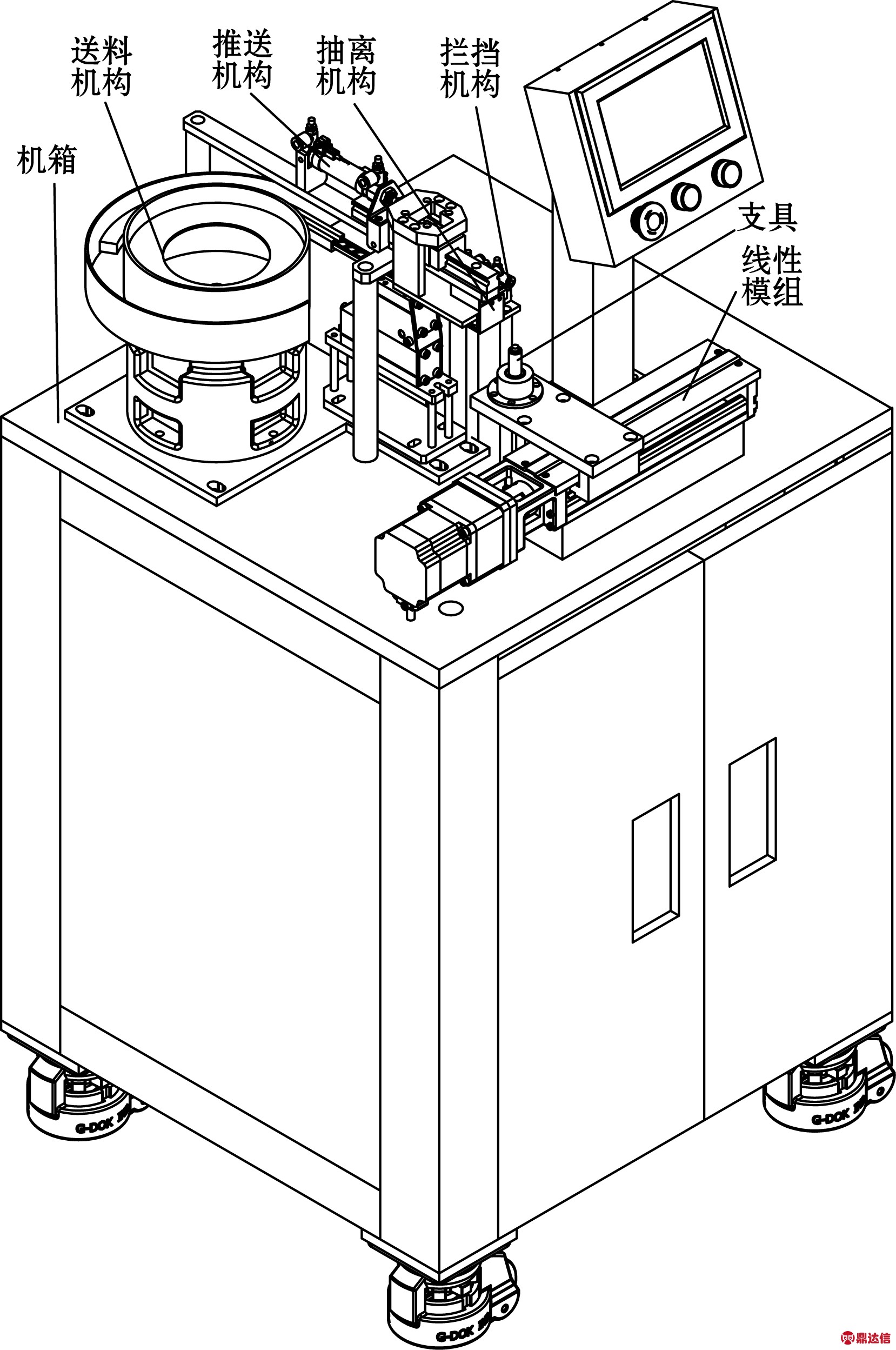

为实现上述功能要求,设计了氧传感器内垫片自动取放料装置,其结构如图2所示,主要包括:机箱、支具、线性模组、送料机构、拦挡机构、推送机构和抽离机构。

图2 整机结构图

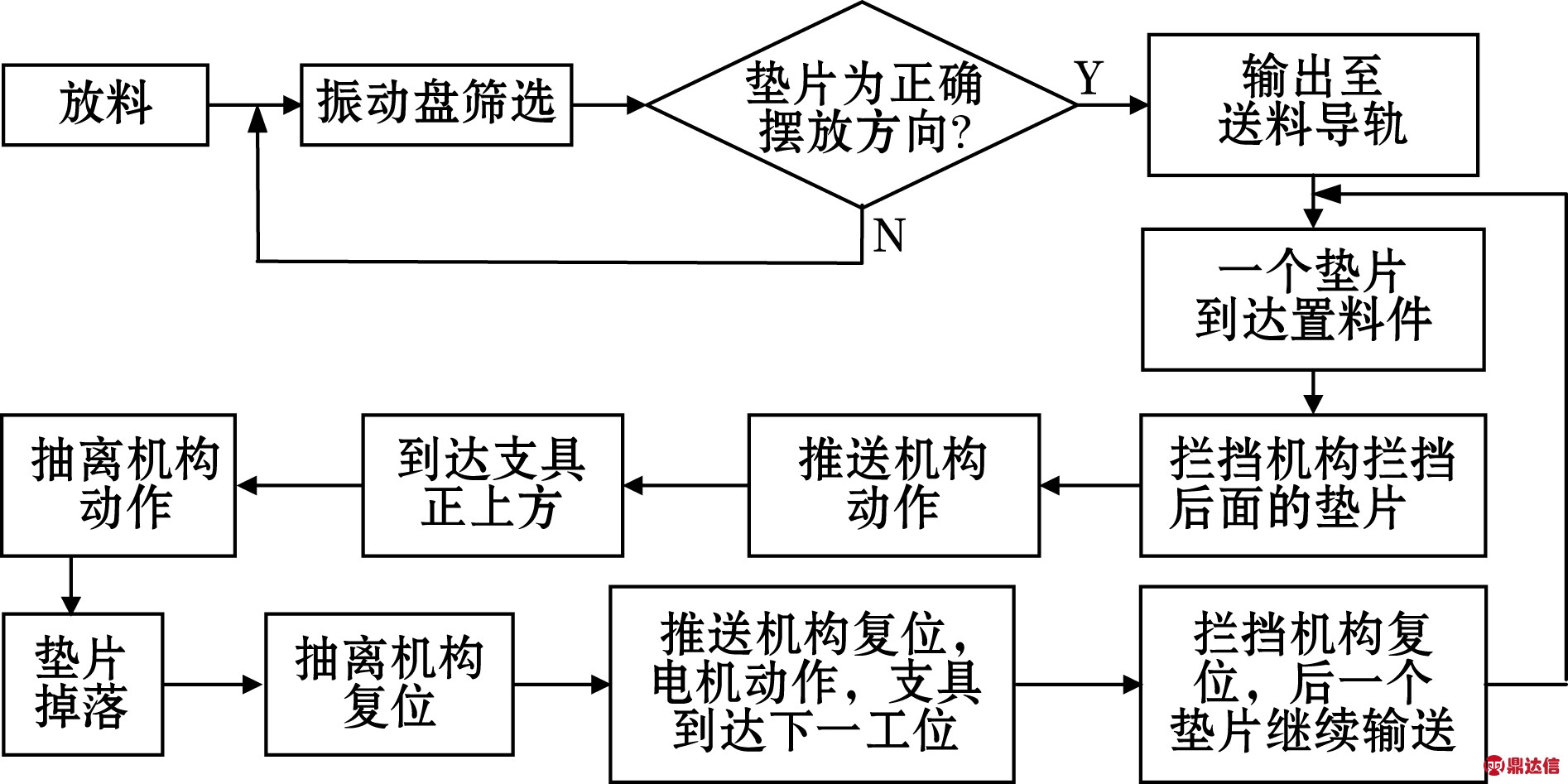

图2中,机箱起主要支撑作用;支具用于放置垫片,与线性模组的滑块固连,在电机的驱动下可沿模组往复线性移动;送料机构以振动盘为核心,对垫片进行筛选,输出满足工艺要求的垫片;拦挡机构能保证垫片出料均匀、逐个通过;推送机构可以将垫片送至支具正上方位置;抽离机构的动作可以使垫片自动掉落。各机构动作流程如图3所示。

图3 工作流程图

2 气动系统设计

2.1 气动系统原理

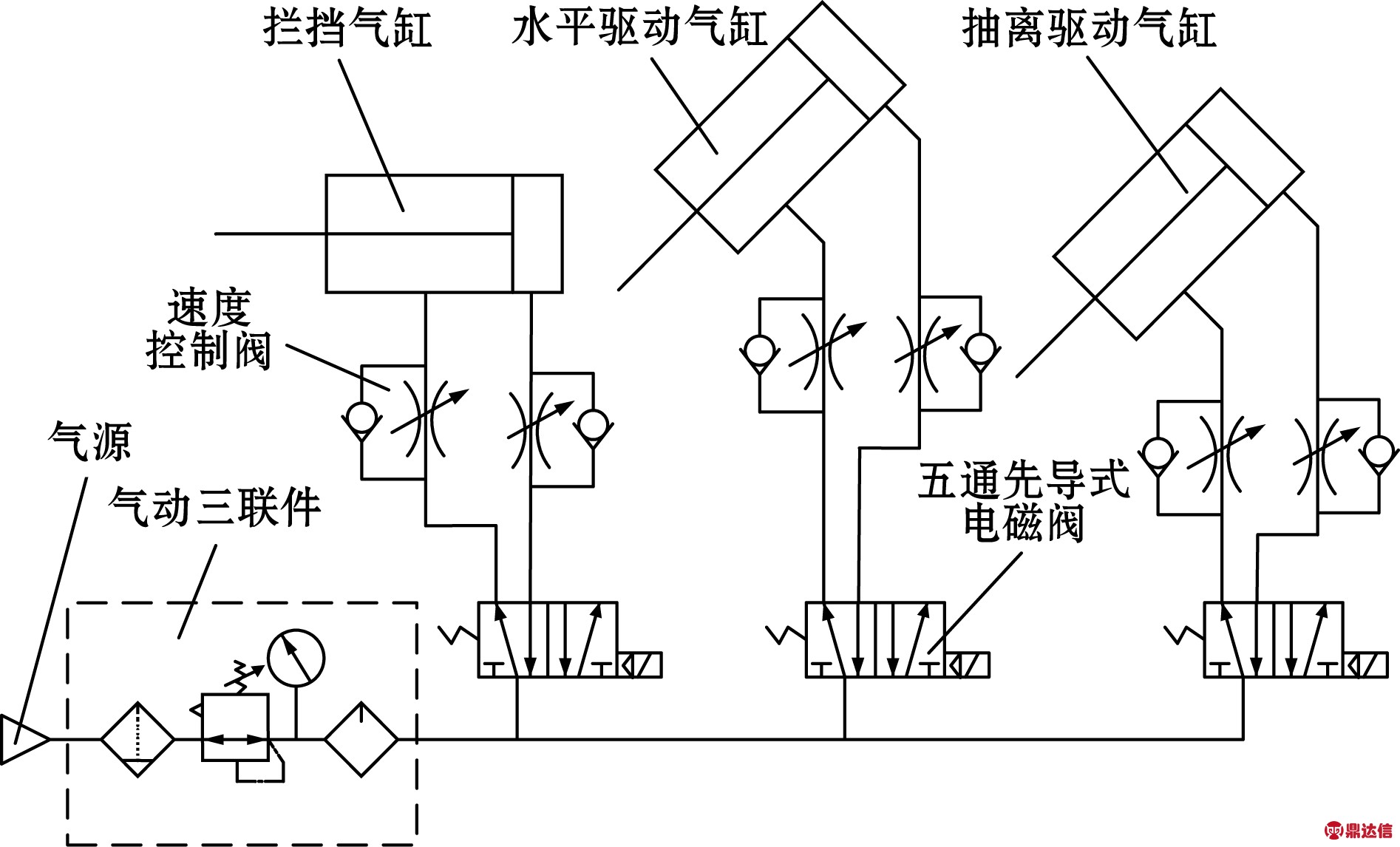

系统的气动原理图如图4所示。

图4 气动原理图

图4中,气源即压缩空气,由压缩机提供,压缩空气经气动三联件的净化处理后,分为3路,分别为拦挡气缸、水平驱动气缸和抽离驱动气缸提供动力;五通先导式电磁阀用于气体管路的开关控制[6];速度控制阀采用排气节流型,在气缸排气的时候单向阀截止,同时通过限流螺母控制气流排出,达到调速目的,采用排气节流的方式,对排出气流有所限制,不会造成活塞杆急速伸出或缩回[7]。

2.2 气动元器件选型

该气动系统共有3款气缸,即拦挡气缸、水平驱动气缸和抽离驱动气缸,其运动方式均为水平推动,根据以下公式确定各气缸缸径。

气缸的理论输出力F0满足:

(1)

F0=F/η

(2)

式中:p为使用压力;D为缸径;F为气缸活塞杆受到的轴向负载力;η为负载率,综合反映了气缸的运动状态。

以水平驱动气缸为例进行选型说明,水平驱动气缸动作时载荷质量为10 kg,滑块与导轨间的摩擦系数μ=0.5,气缸行程L=40 mm,要求气缸的动作时间t=0.5 s,工作压力p=0.5 MPa,根据SMC选型手册,查得η取0.68,由式(1)、式(2),计算得D≈13.9 mm,根据气缸的标准缸径,选择缸径D=16 mm,选择气缸型号为CDJ2L16-45Z-M9BL-B,查看气缸规格参数,符合要求。

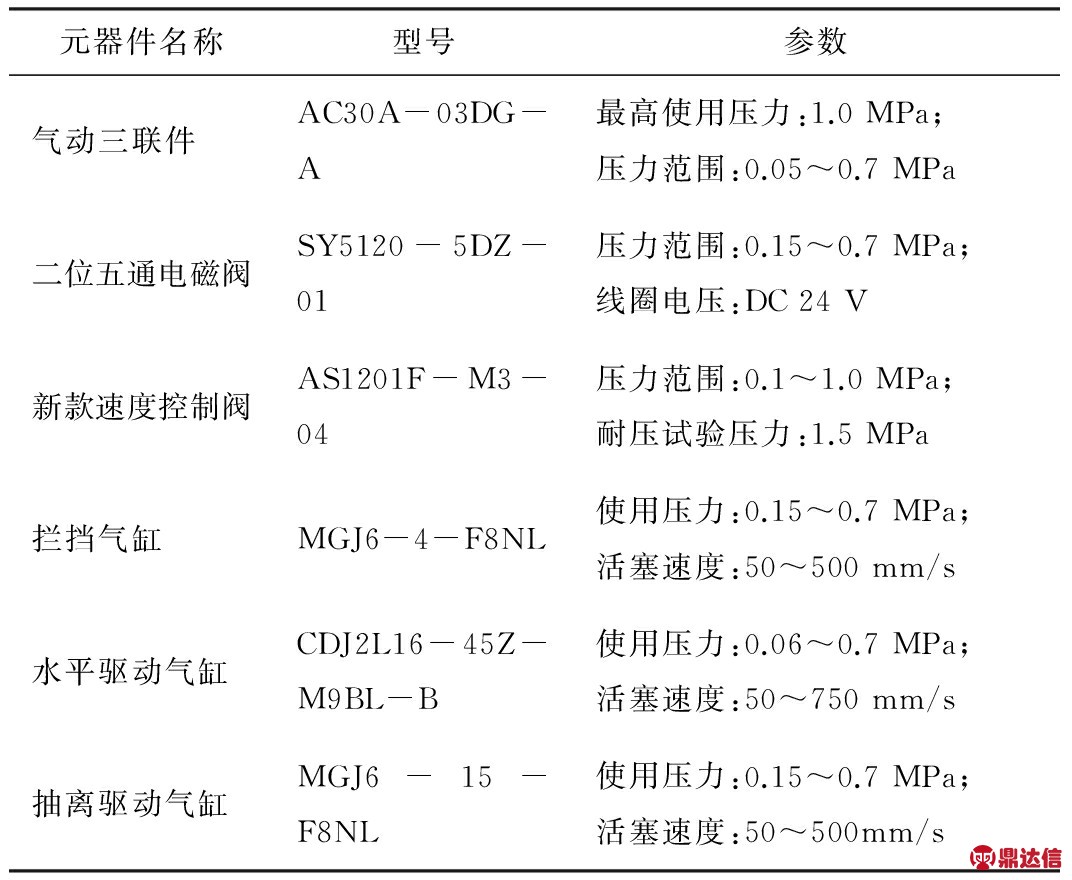

按照SMC选型手册,并结合式(1)、式(2),对各气动元器件进行选型,整理各元器件规格参数如表1所示。

表1 各元器件规格参数表

3 控制系统设计

3.1 控制系统硬件组成

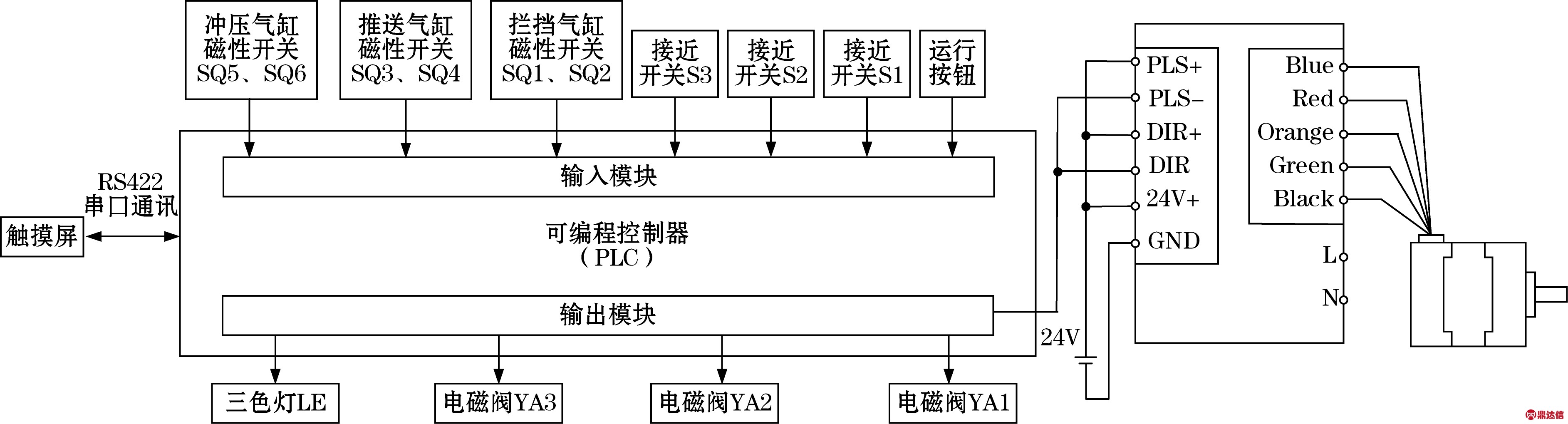

为提高氧传感器内垫片自动取放料装置的工作效率和动作可靠性,设计了自动控制系统,该控制系统以PLC为控制核心,包括传感检测模块、电机驱动模块及人机交互界面等部分,其硬件连线如图5所示。

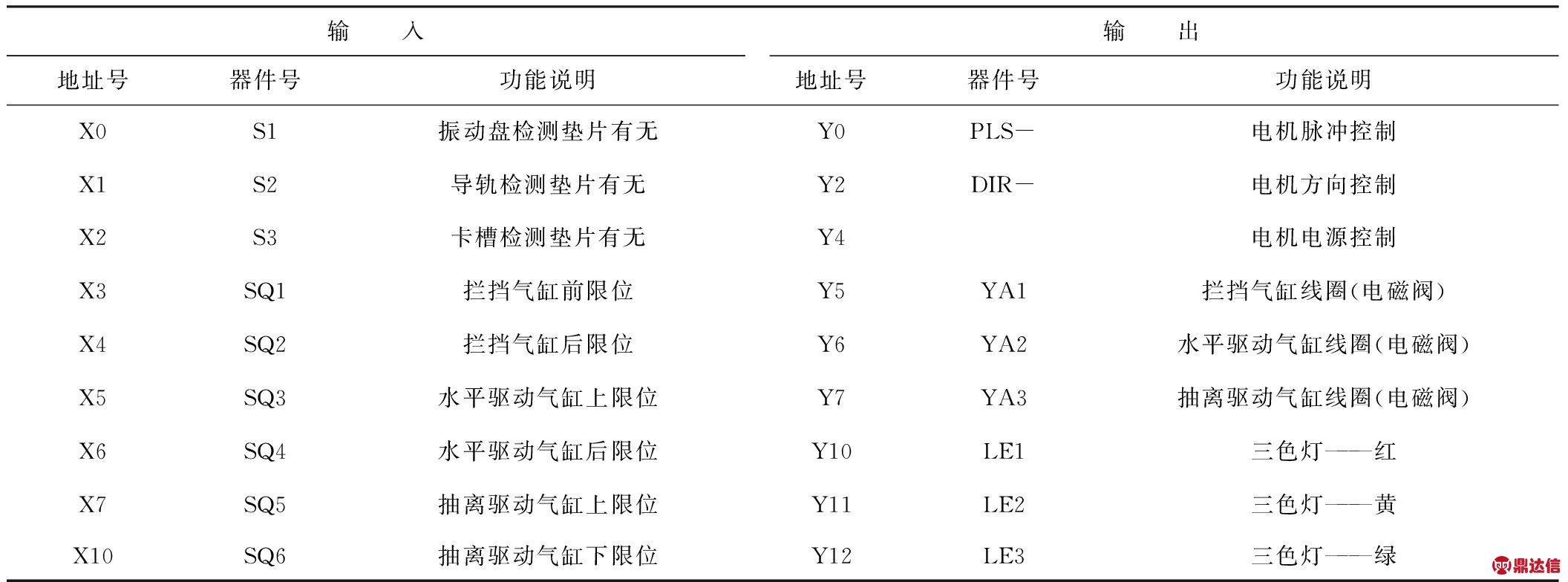

3.2 PLC选型及I/O口分配

三菱FX系列是体积极小的微型PLC,吸收了整体式和模块式PLC的优点[8-9]。根据实际使用要求,综合考虑产品性价比,选用PLC型号为FX3U-32MT-ES-A,该款PLC输出电压为24 V,晶体管输出(漏型),具有16位输入,16位输出,自带2路高速通讯接口(RS422 & USB),方便PC机、PLC及触摸屏之间的通讯及调试。

根据设备结构特点和控制要求,系统有9位输入,9位输出,共18个点数,其I/O口地址分配情况如表2所示。

3.3 传感检测模块

该自动控制系统利用多个传感器进行信号采集与反馈,从而实现强的逻辑控制。其中,光纤传感器用于检测不同位置垫片的有无;磁性开关放置于气缸内,控制气缸往复运动,通过监测气缸活塞杆的位置判断是否到达指定行程位置;位置传感器安装在模组上,用于检测支具移动到的不同工位,并及时反馈信号控制步进电机的启停和换向。

图5 系统硬件接线图

表2 PLC的I/O分配表

3.4 电机驱动模块

该自动设备中,选用步进电机[10]作为线性模组的驱动件,用以实现支具在放料工位和卸料工位间的运动和精确定位。为更好地实现电机控制,选用RKS543ACD型五相步进电机(电动机为PKE543AC,驱动器为RKSD503-CD),电机驱动器为内藏定位型,可直接耦合开关盒或PLC,构成I/O的运行系统。由于PLC侧无需定位模块,因此系统更加简洁,节省了空间。

采用PLC控制步进电机驱动器实现步进电机的位置和速度的控制,利用PLC的Y0口对步进电机进行脉冲输出控制,利用其Y2口对步进电机进行旋转方向控制,Y4口通过控制继电器实现对步进电机的电源通断控制。

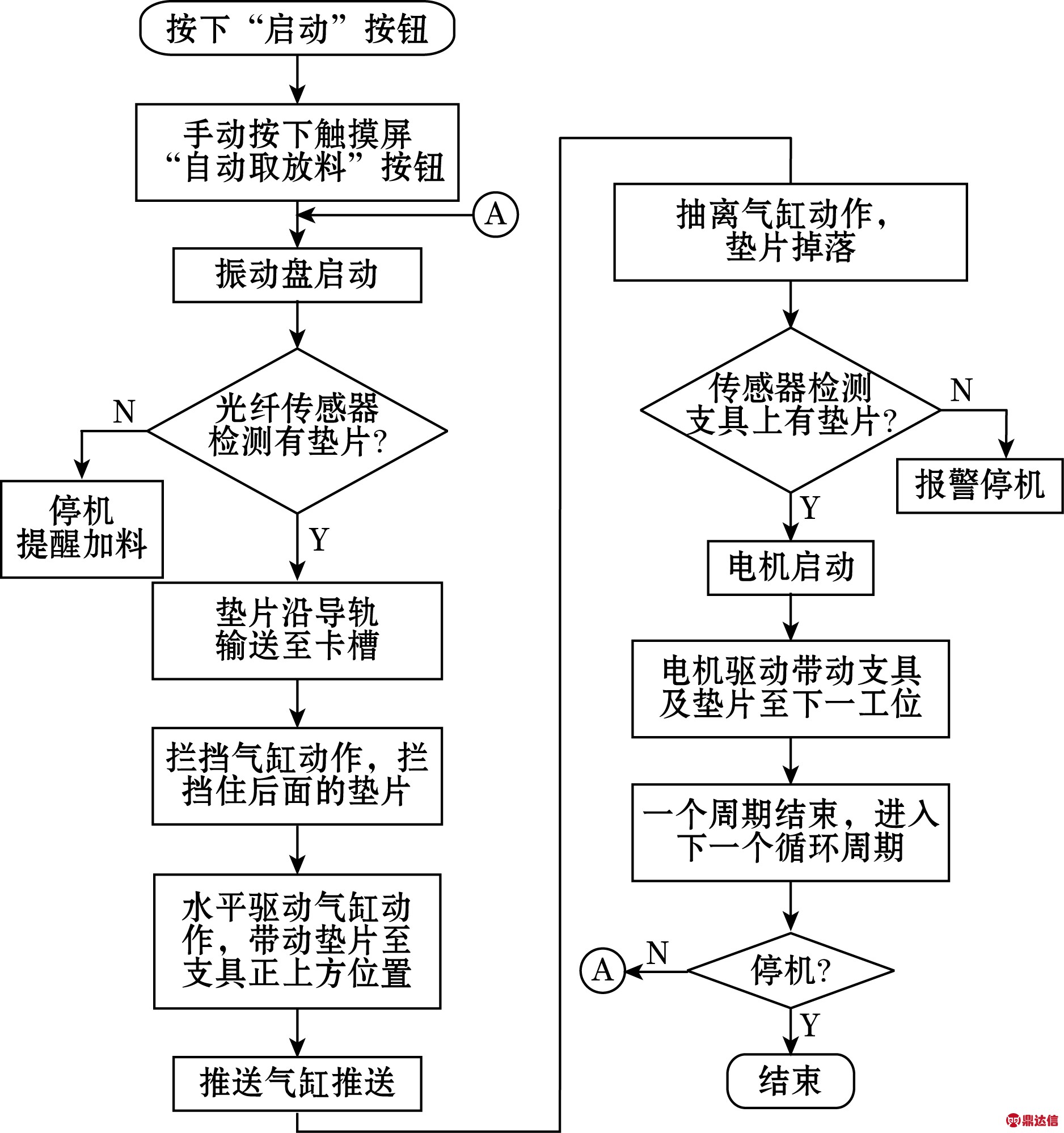

3.5 系统控制流程图

采用编程软件GX-Works2设计PLC程序,编程计算机与PLC通过USB通讯电缆进行程序的下载与调试。PLC自动控制程序流程图如图6所示。

图6 PLC自动控制程序流程图

3.6 人机交互界面设计

人机界面是操作人员与自动化设备联系的桥梁[11],主要包括触摸屏、指示灯和自动控制系统的“启动”、“停止”和“急停”按钮。

指示灯又称三色灯,能够显示当前设备的运行状态。绿色为运行指示灯,代表设备正常运行;红色指示灯也称报警指示灯,即设备出现异常故障或严重故障时进行报警;黄灯起警示作用,提醒操作人员检修设备。

综合考虑产品的实用性及成本特点,选用触摸屏GS2107-WTBD,该款触摸屏7英寸大小,800×480的分辨率,输入24 V的直流电压,内置接口包括USB、以太网、SD卡、RS422和RS232。利用三菱开发的GT Designer3软件,在PC机上设计触摸屏显示画面并编写程序。控制系统的触摸屏界面设计如图7所示。

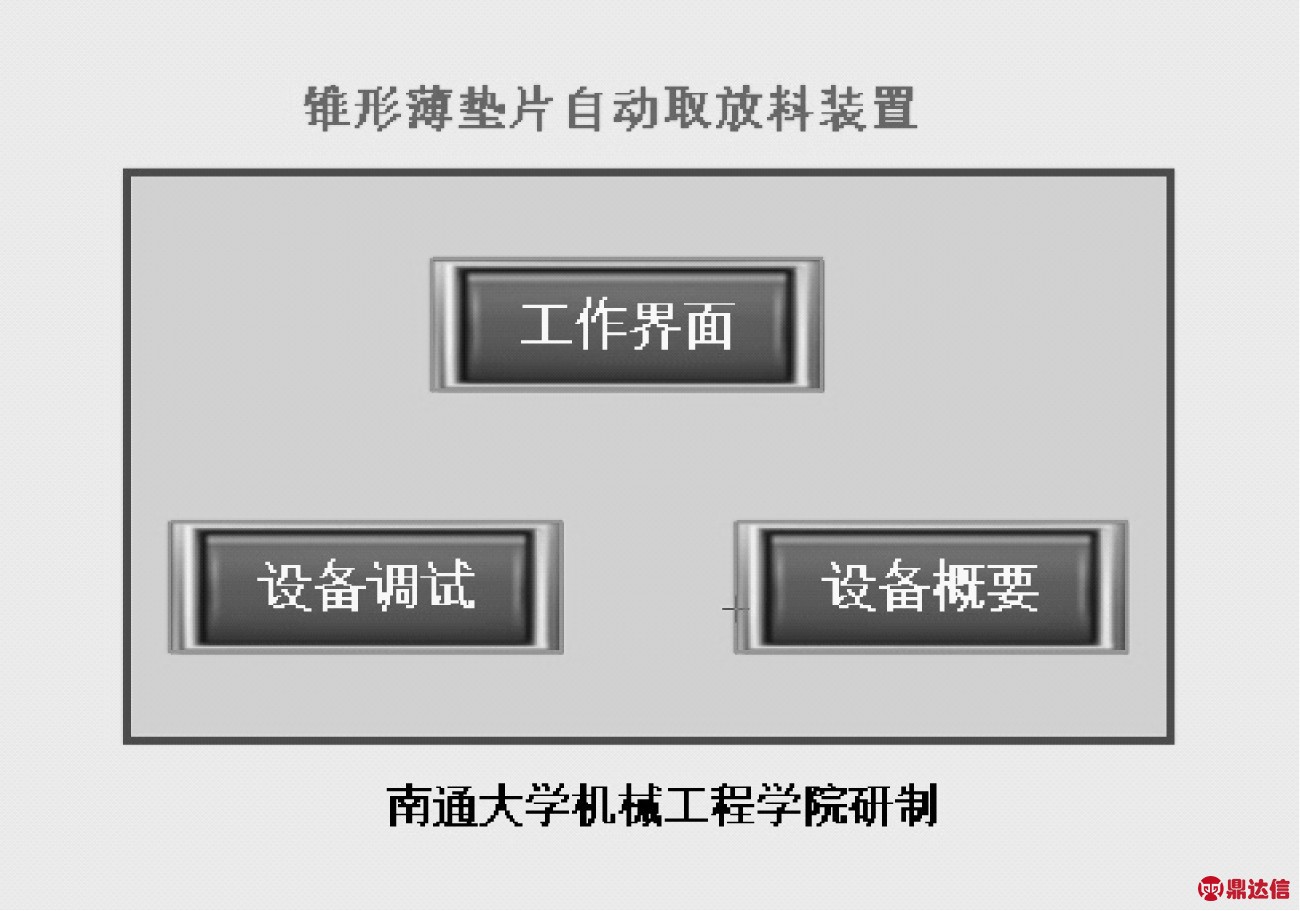

(a)主界面

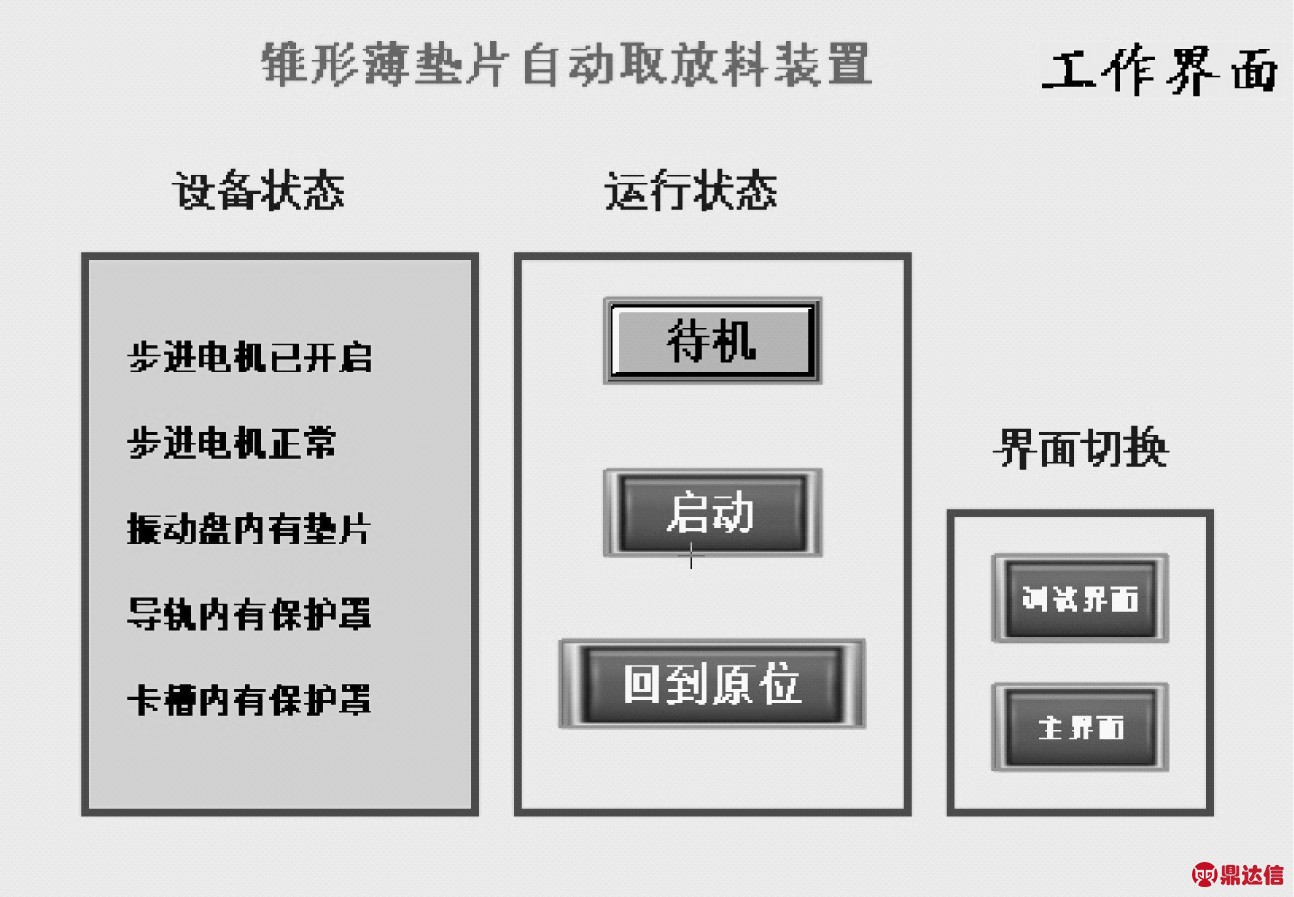

(b)工作界面

(c)调试界面

图7 操作界面

触摸屏的操作界面主要包含以下几部分。

(1)主界面。如图7(a)所示,显示内容包括“工作界面”、“设备调试”和“设备概要”,手动按下即进入相应的界面,其中,设备概要介绍了本产品生产和使用的相关信息。

(2)工作界面。如图7(b)所示,共包括3个区域:设备状态区、运行状态区和界面切换区。

设备状态区:在设备状态区包括“步进电机是否开启”、“运行是否正常”、“振动盘内是否有垫片”、“导轨内是否有垫片”、“卡槽内是否有垫片”,若为否,则对应的文字就会由黑变红并闪烁。

运行状态区:手动按下“启动”按钮后设备开始运行;“回到原位”按钮使各运动部件回到初始工位。

界面切换区:可以选择切换至主界面或调试界面。

(3)调试界面。如图7(c)所示,包括步进电机、拦挡气缸、水平驱动气缸和抽离气缸的调试以及垫片有无的检测。操作人员可以选择要调试的运动部件并触发按钮便会进入该环节相应的调试界面。以步进电机的调试界面为例进行说明,其他部件的调试画面参照设计。

4 结论

(1)氧传感器内垫片为锥形薄垫片结构,且尺寸较小,目前人工抓取和放置内垫片的方式难以保障产品质量和生产效率,为解决上述问题,设计了氧传感器内垫片自动取放料装置控制系统。

(2)该控制系统以FX3U系列PLC为核心,以GS系列触摸屏为人机交互窗口,可以对设备的运行状态进行实时监测和系统调试,保障设备运行的准确可靠性。

(3)该系统现已投入氧传感器生产企业实际使用,相比传统的人工上料方式,系统的产品合格率和生产效率分别提高了5%和28.6%,降低了工人的劳动强度,为企业创造了一定的经济和社会效益,同时验证了该自动控制系统的合理有效性。