摘 要:攀钢热轧板厂的R2上、下辊7000KW轧钢电动机是热轧板厂生产线的关键重要设备。2011年10月的定修中发现这两台电机的转子磁极垫片大部分存在松动窜出的现象,其中以下辊电机尤为突出。如果故障进一步发展,随时可能导致电机转子接地事故的发生,从而使热轧板厂的主轧生产线面临着长时间停产的威胁。同步电机磁极垫片松动窜出的现象是不多见的,有它的特殊性。现在结合现场的处理过程简单地分析故障产生的原因和所采取的措施。

关键词:固定装置;A、B胶;轧钢电动机

1 电机的主要技术参数和故障现象

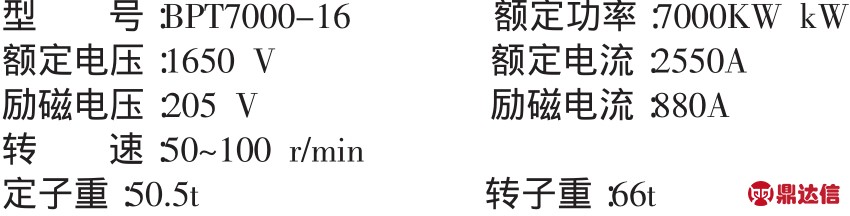

1.1 电机主要技术参数

1.2 故障现象

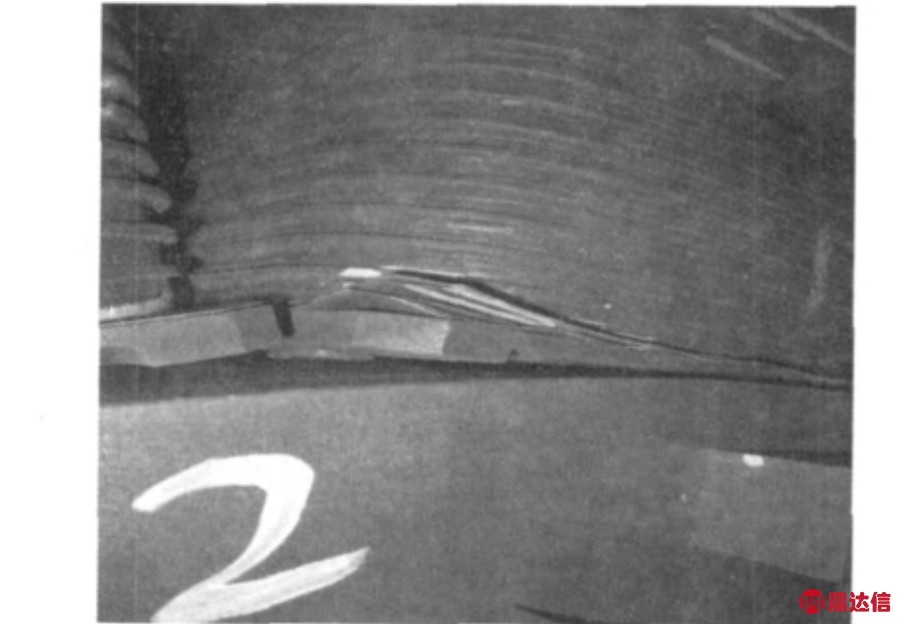

磁极绝缘垫片位于磁极线圈和磁极托板之间,其主要作用是调整磁极的径向气隙,保证电机的气隙均匀。大型电机的磁极绝缘垫片窜动,在国内外是比较少见的,见下图。

2 电机故障原因分析

2.1 电机的设计工艺缺陷

一般的电机磁极绝缘垫片,是由整张的绝缘板套裁而成,其形状为环形结构。这种结构在电机的运行中,是不可能窜动退出的。R2上下辊电机由于磁极极身过长,电机生产厂家将环形结构的磁极绝缘垫片,改为U形结构,加之没有采用真空浸渍工艺,为电机运行中磁极绝缘垫片退出留下了隐患。

2.2 电机的运行工况原因

由于R2电机属上、下辊轧钢电动机,在轧钢过程中,受到轧钢推力的影响,电机转子轴向窜动严重,从而引起磁极绝缘垫片轴向窜出。

3 处理方案

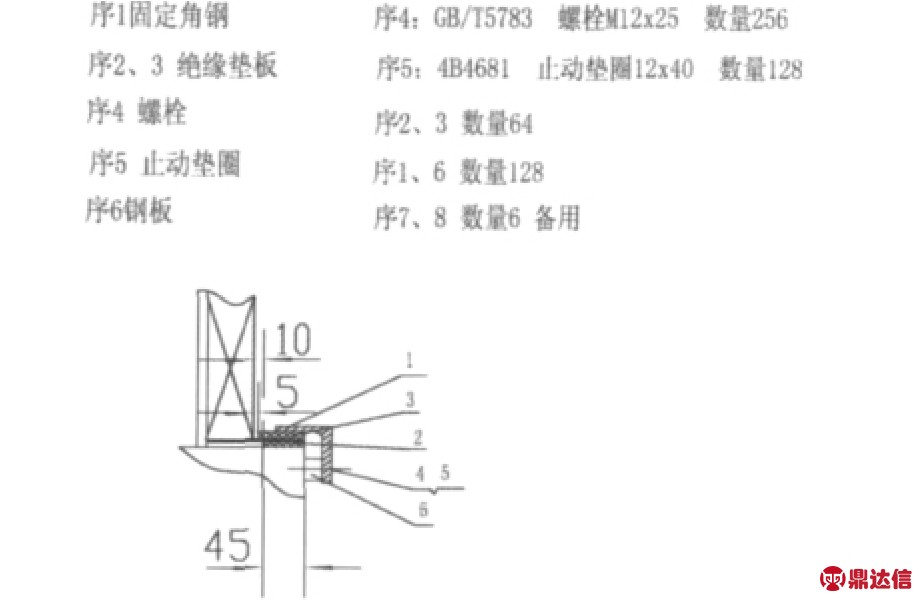

为防止故障的进一步扩大,电机磁极垫片松动引起磁极绝缘磨损发生转子接地事故,采取电机转子磁极绝缘垫片固定措施,即在转子磁轭端面焊接有螺栓孔的垫块(材质Q235A),用M12*25的螺栓固定角钢,加绝缘垫板固定的方法。见下图:

4 施工工艺

4.1 组装定位的施工步骤和工艺要求

4.1.1 将磁轭圆弧表面清理干净,确保延伸托板(序号2、3)圆弧表面与磁轭圆弧表面全面贴合,如有间隙,需研磨延伸托板圆弧面。

4.1.2.将延伸托板放到磁极绝缘垫片下,放入过程中需保护绝缘垫片不受折损。

4.1.3 找平磁极绝缘垫片与延伸托板上表面的结合面,间隙使用涤玻毡填塞。

4.1.4 按照图纸组装各零部件后(不上涤玻毡),进行角钢预定位。使用准备好的压铁压在角钢上表面,使之产生预紧力,安装螺栓及配套止动垫圈。采用氩弧焊焊接定位块(序6)。

4.1.5 根据磁极绝缘垫片露出磁极底部程度不同,分别采用两种压板组合方式处理:

4.1.5.1磁极绝缘垫片露出部分不多,经处理后U形连接保持未断开,采用序2和序7层压板组合进行固定处理。

4.1.5.2磁极绝缘垫片露出部分较多,经处理后U形连接已经断开,采用序7和序8层压板组合进行固定处理。

4.1.6 执行步骤3,上好涤玻毡,重新组装各零部件,在压板压紧的各个结合面上涂抹配好的A、B胶,涤玻毡也需蘸胶。

4.2 固定装置的焊接

为保证焊接时确保不损伤线圈,同时尽量减少焊接应力对电机的影响,我们选择氩弧焊对定位块进行焊接。因氩弧焊的电弧燃烧稳定,热量集中,弧柱温度高,热影响区窄,焊件变形、裂纹倾向小,无焊渣,无飞溅。

4.2.1 采用WSE-200(气冷)或WSE-315氩弧焊机,焊接材料选用H80-25;

4.2.2 焊接电流80-110A,水流量0.3M2/h,氩气流量8-10b/min,按工艺进行操作施工,要平稳操作。

4.2.3 施工过程中需采用石棉布保护线圈,防止高温、异物等损坏线圈,防止焊条、杂物进入定、转子内。

4.2.4 焊缝长度2×30mm,焊缝高度不小于8mm。

4.2.5 焊接完成后去掉保护线圈用的石棉布,然后再进行彻底的吹风清扫。

4.3 A、B胶的配制

4.3.1 A、B胶的勾兑比例为2比1,先试验勾兑比例与凝固时间和温度的关系,在掌握了其特性后再开始施工。

4.3.2 凝固时间根据室内气温与勾兑比例有关,凝固时间约为40~60分钟,所以分多次少量勾兑施工。

4.3.3 确保所用的涤玻粘达到饱和状态,再拧去多余的A、B胶,注意不得滴落在定、转子上。

4.3.4 A、B胶固化时间为室温固化24小时。

5 处理后的效果

R2电机磁极绝缘垫片经现场处理后,磁极绝缘垫片达到了紧固状态,通过长期的运行观察未再发现磁极垫片窜出现象,取得了满意的效果。