摘 要 刚挠板的刚挠结合边缘溢胶的控制一直是刚挠板生产的控制难点。随着厚铜、高层等刚挠板层间半固化片片数量和流胶量的增加,刚挠结合处的溢胶控制更加困难。文章研究了不同阻胶垫片材料的溢胶控制效果,并通过材料的特性分析了垫片材料控制溢胶的机理。同时,考察了垫片的尺寸、厚度对控制溢胶效果的影响,在此基础上优化了生产工艺,实现了刚挠板刚挠结合位置溢胶长度满足小于1.0 mm的标准。

关键词 刚挠板;溢胶;阻胶垫片

1 背景

随着电子产品向小型化、便携式方向发展,刚挠结合板的市场需求日益增长。刚挠结合板是一种结合了刚性板和挠性板优点,可实现空间立体组装的特殊线路板。为了减少刚挠结合板在刚挠结合边缘的溢胶以降低对弯折性的影响,其在柔性层与刚性层之间通常采用不流动半固化片进行粘结。不流动半固化片在压合过程中树脂的流动性较差,容易引起流胶不足而出现压合白斑、填胶空洞等缺陷。当遇到厚铜、高层、线路密集等结构的板压合时所需填胶量较大,此类板层间一般采用较多张数的半固化片进行压合。于是,带来了相应开窗处挠性区域溢胶控制的问题。刚挠结合板在开窗区域常采用FR-4作为垫片以填补半固化片开窗后的落差。FR-4垫片仅仅具有均压的作用,其缺乏形变能力对于刚挠结合处的溢胶控制起不了任何作用。因此,需要引入其它类型的垫片材料,以实现刚挠板层间使用多张半固化片时刚挠结合处溢胶的控制。而新型的垫片材料以硅橡胶、聚四氟乙烯(PTFE)、聚酰亚胺(PI)等高分子材料为代表,这些高分子材料既能承受压合时的高温高压,也具备有一定的形变能力,能够起到阻胶的作用。本文基于此几种材料,考察了不同厚度、尺寸设计以及搭配不同PP开窗参数对溢胶效果的影响,并辅以开盖参数优化,以期获得较优的阻胶材料及其应用方法。

2 试验设计

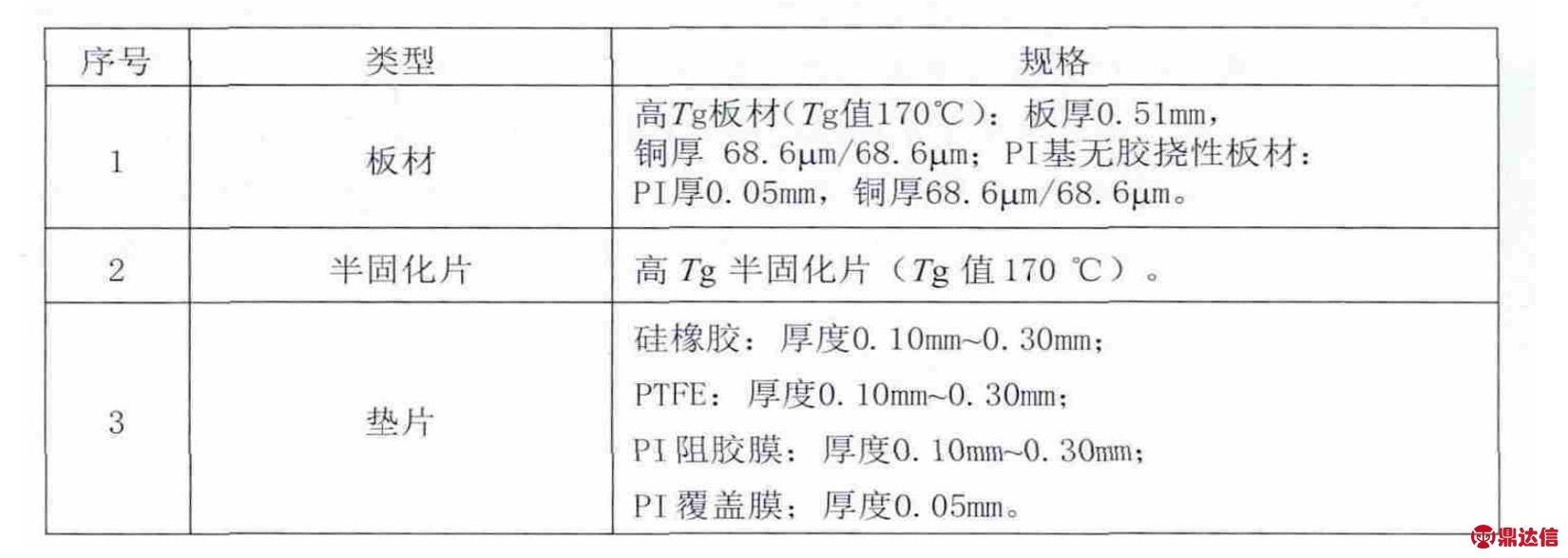

2.1 试验材料

2.2 试验、测试设备及条件

压机(精科)、金相显微镜(尼康)

2.3 试板叠层及说明

备注(概念说明):

(1)开槽:刚性芯板(子板)在压合前对开窗区域进行铣半槽操作;

(2)开盖:刚性芯板和柔性芯板进行压合后,对开窗区域进行控深铣操作,揭开此部分的刚性部分,使挠性区域露出来;

(3)槽深:压合后刚性芯板到挠性芯板之间的深度,一般为半固化片压合后的理论厚度。

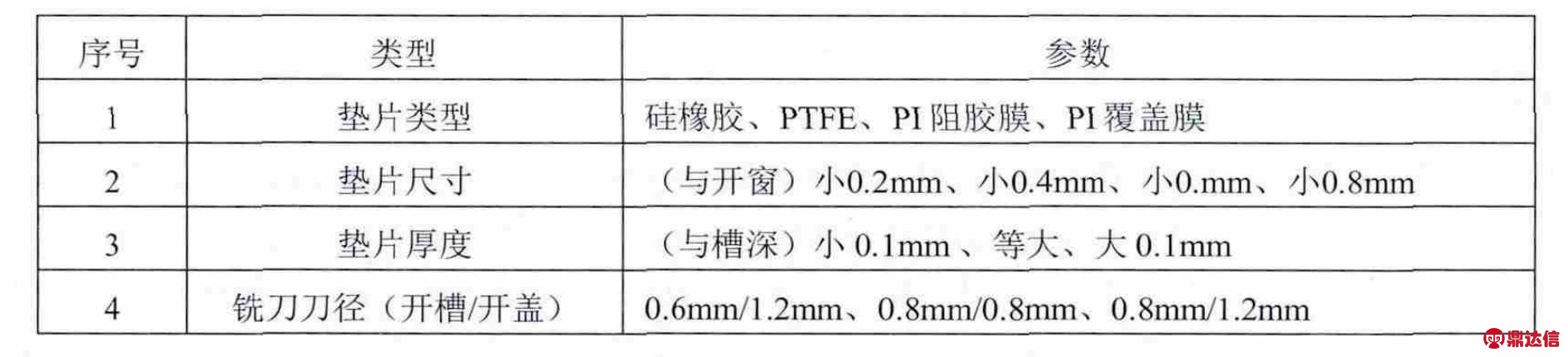

2.4 试验参数

3 结果与讨论

3.1 垫片材料的影响

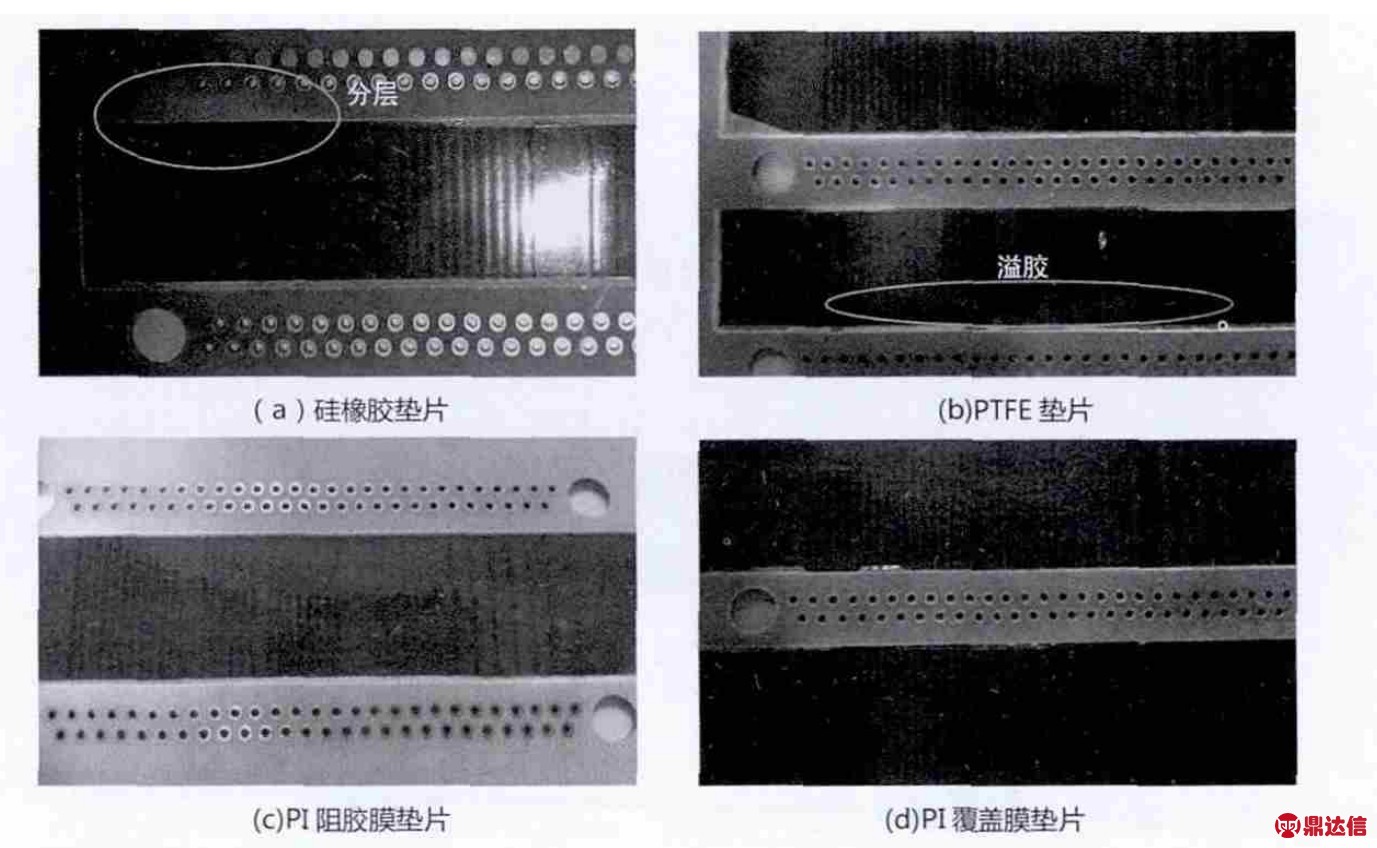

作为垫片的高分子材料,其必须具备经受住刚挠板压合过程的高温高压环境。实验采用了硅橡胶、PTFE、PI阻胶膜、PI覆盖膜这4种高分子材料作为垫片,压合后的板件外观,如图1所示。首先从挠性部分溢胶情况来看,除了PTFE垫片外,其余3种垫片材料挠性区域的溢胶长度均小于1.0 mm,能够很好完成对溢胶的控制。使用PTFE作为垫片的实验板挠性区域出现了大于10.0 mm的溢胶。再观察刚性部分和刚挠结合片的情况,采用硅橡胶作为垫片材料的板件出现了由于垫片嵌入刚性区域而导致分层的现象。同样,采用PTFE作为垫片材料的板件也出现了垫片粘在刚性区域无法分离的现象。若使用强行分离,在刚性区域的边缘也会出现泛白的轻微分层现象。而采用PI阻胶膜和PI覆盖膜作为垫片材料的板件则在刚性区域无任何分层现象。

图1 不同垫片材料的压合效果

从图1中4种不同垫片材料压合后效果,可以看出只有以PI为主的两种垫片材料,其阻胶效果远好于另外两种材料,可见垫片材料的性能是决定着其能否完成阻胶的关键。而从垫片材料在压合过程中阻胶原理更能说明材料性能对于阻胶效果的影响。如图2所示,在压合过程中,压机的压力通过刚性芯板传递到垫片上。垫片在压力的作用下开始产生形变,同时,压合时的高温也会增加材料的形变性能。由于受到厚度方向的挤压,垫片材料只能往水平长宽方向扩张变形。这种形变的方向与半固化片树脂流动的方向相反,阻止了半固化片树脂流向柔性区域,避免形成溢胶缺陷。

图2 垫片材料在压合过程中的阻胶原理

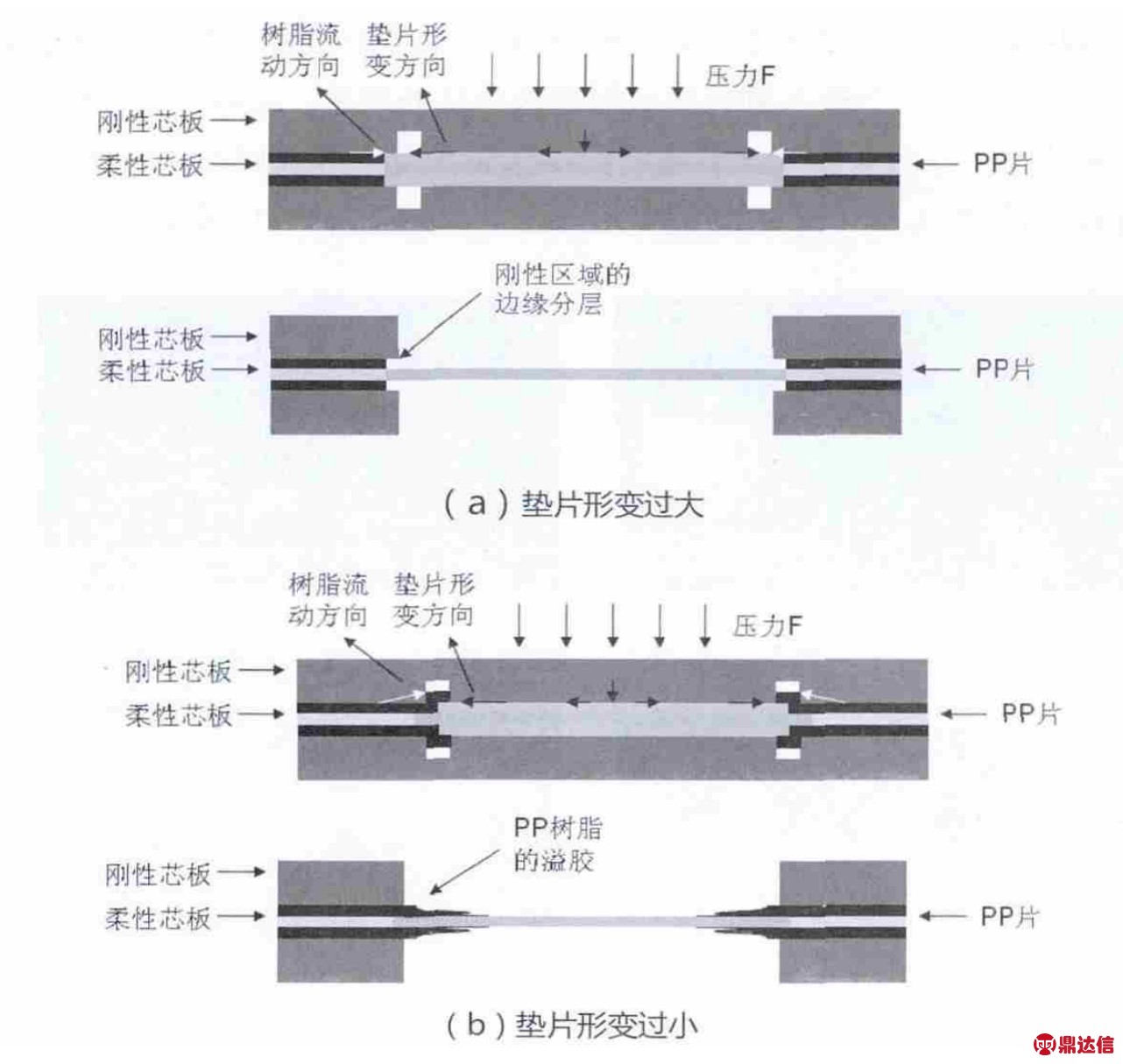

不同垫片材料在压合过程中由于其形变模量的不同,在相同的压力下所产生的形变不同。形变模量越小,其在相同应力的作用下产生的形变越大。垫片在压合过程中形变的能力决定着压合的品质。如图3所示,当垫片在压合过程中形变能力过大,虽然垫片能实现半固化片树脂的阻胶,但是过大的形变使得垫片嵌入了刚性区域。当取出嵌入刚性区域的垫片时,会引起刚性区域的边缘出现分层。而如果垫片在压合过程中形变能力过小,垫片材料无法阻挡溢向柔性区域的半固化片树脂。半固化片的树脂容易沿着线路之间的“沟缝”流动,溢向挠性区域。根据IPC-6013B标准规定,溢上挠性区域的树脂(胶)溢出长度不能超过1.5 mm。

图3 垫片形变能力对阻胶效果的影响

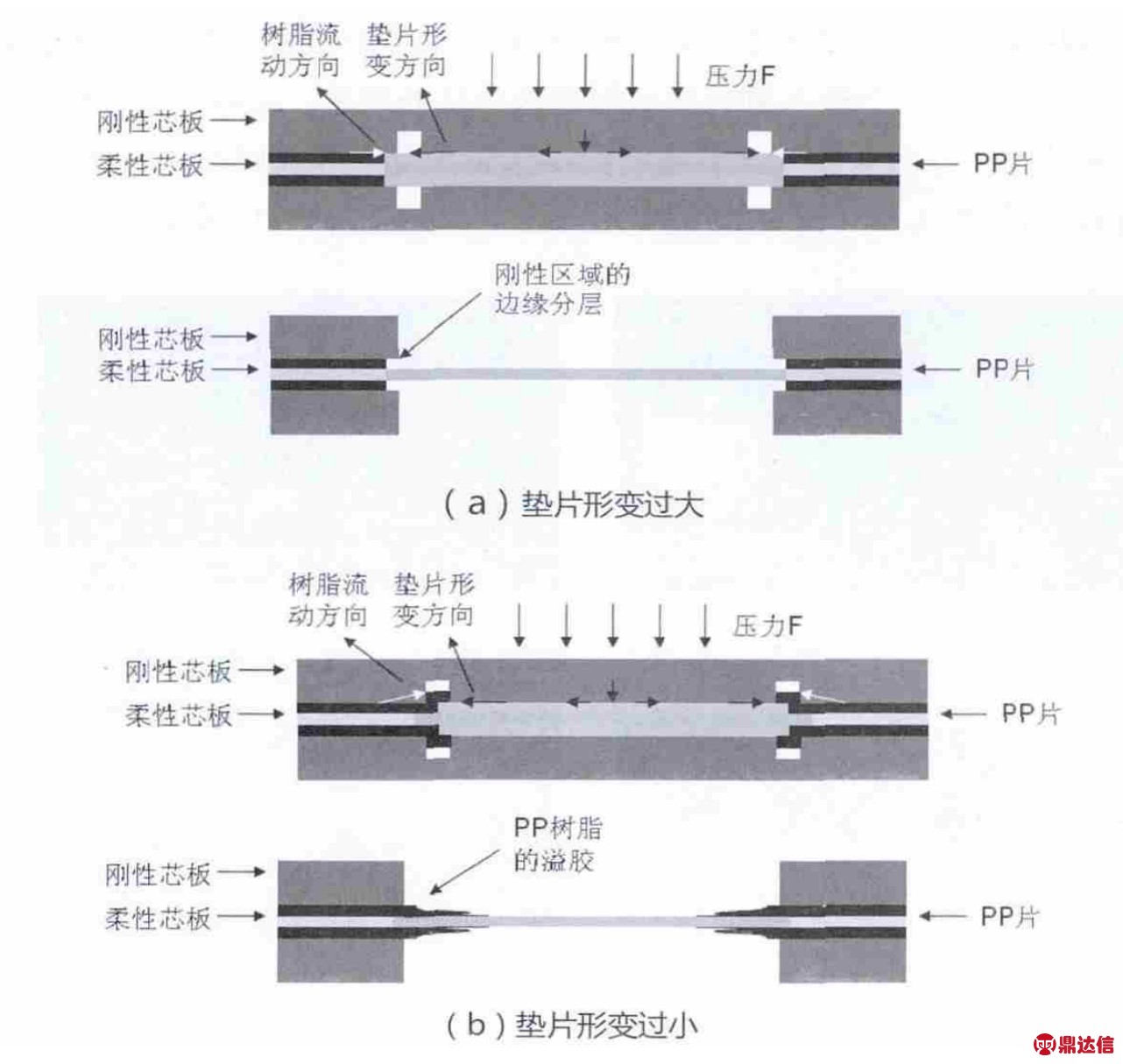

对比垫片材料的形变模量,硅橡胶的形变模量一般小于10 Mpa,而PTFE、PI等特种高分子材料的形变模量可达到200 Mpa。可见,在相同压力的作用中,硅橡胶的形变远大于PTFE和PI。即在相同的压合条件下,硅橡胶作为垫片很容易嵌入刚性区域,引起刚性区域边缘的分层。对于同样形变模量很高的PTFE、PI作为垫片材料时,由于PI阻胶膜和PI覆盖膜均还有一层胶体,这一层胶体在压力的作用下会产生一定的形变,对线路进行覆形,阻止半固化片树脂沿着线路之间的“沟缝”溢向挠性区域,如图4所示。PI部分基本不发生较大的形变。通过对胶层的挤压而形成起伏的形貌,从而对线路进行覆形,起到了阻胶的作用。

图4 垫片材料在压合过程中胶体的形变

3.2 垫片尺寸的影响

垫片与刚性部分之间的空间为垫片在压合过程中允许形变的空间。若垫片在压合过程中形变后增加的尺寸大于垫片与刚性部分之间的空间,垫片容易嵌入刚性区域,如硅橡胶。同时,对于硅橡胶垫片在压合过程中形变所增加的尺寸很难进行控制。因此,不建议用硅橡胶,而采用形变尺寸比较稳定的PI阻胶膜与PI覆盖膜作为阻胶材料更加适用于生产的应用。

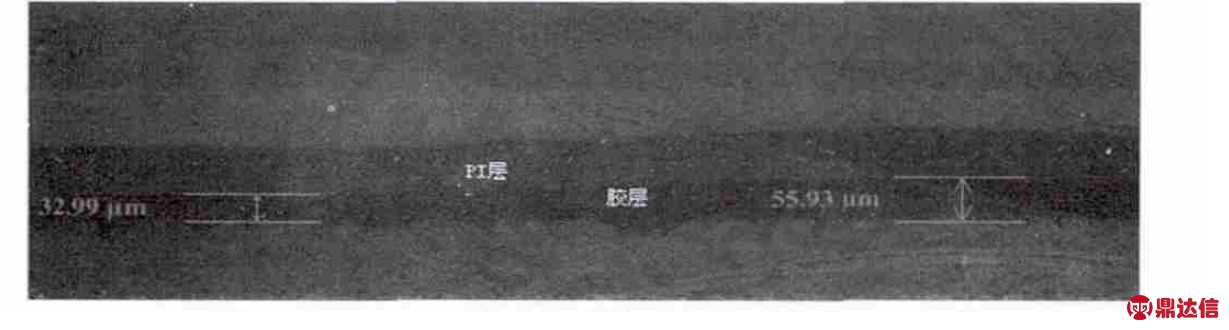

但由于偏位的存在,对于PI阻胶膜与PI覆盖膜的尺寸仍然需要进行优化。实验将垫片的尺寸大小比挠性区域单边分别减少0.2 mm、0.4 mm、0.6 mm、0.8 mm,实验结果如图5所示。

图5 不同PI阻胶膜垫片尺寸压合效果

从图5可以看出在PI阻胶膜垫片尺寸比槽单边小0.2 mm、0.4 mm时,垫片出现了嵌入刚性区域的现象。而当PI阻胶膜垫片尺寸比槽单边小0.6 mm、0.8 mm时,则无垫片嵌入刚性区域。PI阻胶膜的形变模量较大,在压合过程中产生的形变远小于垫片与刚性区域的空间。这种垫片嵌入刚性区域主要原因是来源于垫片的滑动及粘贴垫片所带来偏位。因此,为了避免这种偏位导致垫片嵌入刚性区域(图6)的现象,垫片的尺寸设计需要比挠性区域小0.6 mm。

图6 PI阻胶膜垫片嵌入刚性区域

3.3 垫片厚度的影响

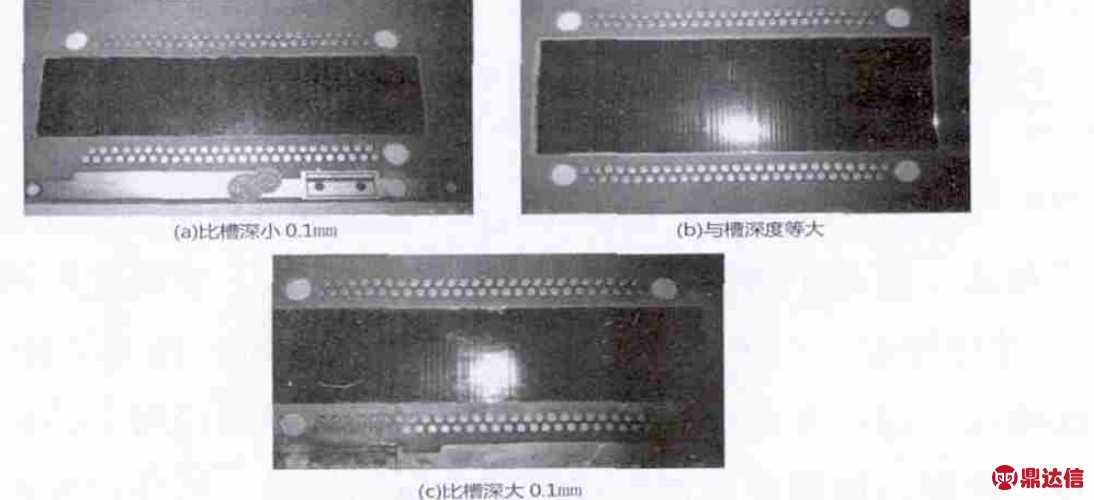

垫片厚度则是影响垫片材料应用效果的另一个主要因素。一般来说,垫片厚度应该与压合后半固化片的理论厚度一致,即与槽深一致。实验分别设计了PI阻胶膜垫片厚度比槽深小0.1 mm、与槽深度等大、比槽深大0.1 mm,实验结果如图7所示。

图7 不同PI阻胶膜垫片厚度的阻胶效果

从图7可以看出,当垫片厚度比槽深小0.1 mm或与槽深等大时,PI阻胶膜垫片均很好地起到阻胶的作用,同时也不引起其它缺陷。而当垫片厚大于槽深时,虽然在挠性区域没有溢胶的出现,但是在刚性区域则出现了明显的分层现象。

从前面的分析可知,垫片的阻胶机理是依靠压合过程中压力通过刚性芯板传递到垫片上,在垂直压力的作用下,垫片材料进行形变,从而起到了阻止半固化片树脂水平溢向挠性区域的作用。当垫片厚度小于槽深0.1 mm时,由于刚性芯板在压力作用下会产生一定的弯曲,能够保证压力传递垫片上,使垫片产生足够的形变以完成阻胶。而当垫片厚度大于槽深0.1 mm时,虽然垫片受到更大的压力,但是由于PI阻胶膜的形变较小,垫片材料无法压缩厚度与槽深等大。垫片顶着开槽区域的刚性芯板,使得该区域刚性芯板高于槽边的刚性芯板。槽边的刚性区域容易受不到压力的作用,从而引起分层。

3.4 不同刀径铣刀(开槽/开盖)的影响

从3.1中对溢胶分析可以知道,铣半槽所形成的槽沟,为半固化片树脂流向挠性区域起到了缓冲的作用。同时,槽沟的大小也在一定程度上限制溢胶的长度。实验分别采用了0.6 mm和0.8 mm两种刀径铣刀进行铣半槽加工,通过切片测量溢胶长度,结果如表1所示。

表1 采用不同刀径铣刀后的最大溢胶长度

从表1可以看出,采用0.6mm的铣刀开槽后挠性区域最大溢胶长度均小于0.6 mm槽宽,平均溢胶长度为0.56 mm。而采用0.8 mm的铣刀开槽后挠性区域最大溢胶长度均小于0.8 mm槽宽,平均溢胶长度为0.69 mm。可见通过减少开槽铣刀的刀径可以减少最大的溢胶长度。

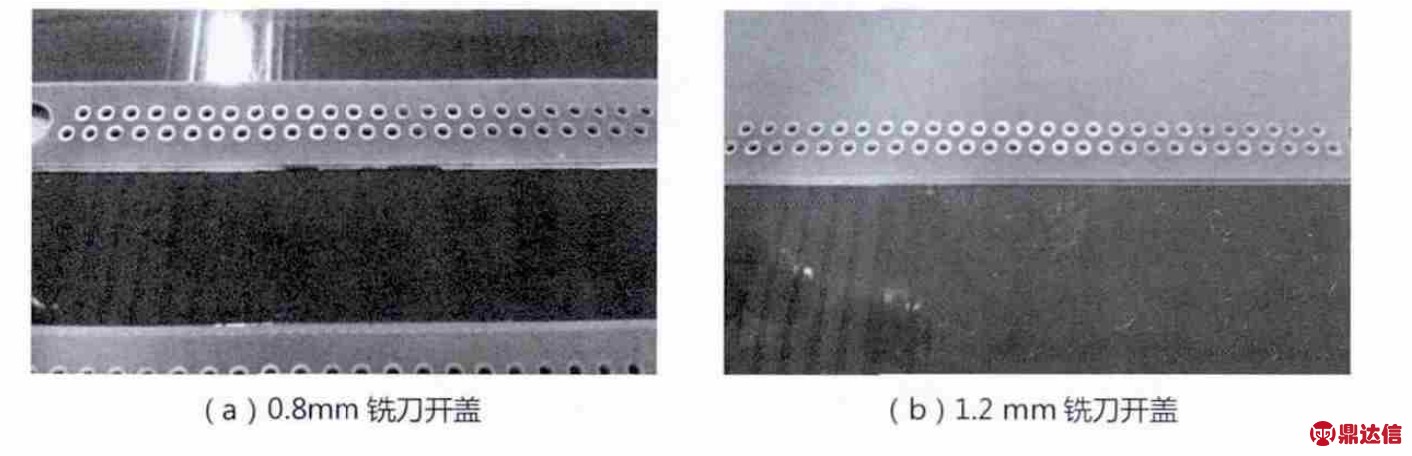

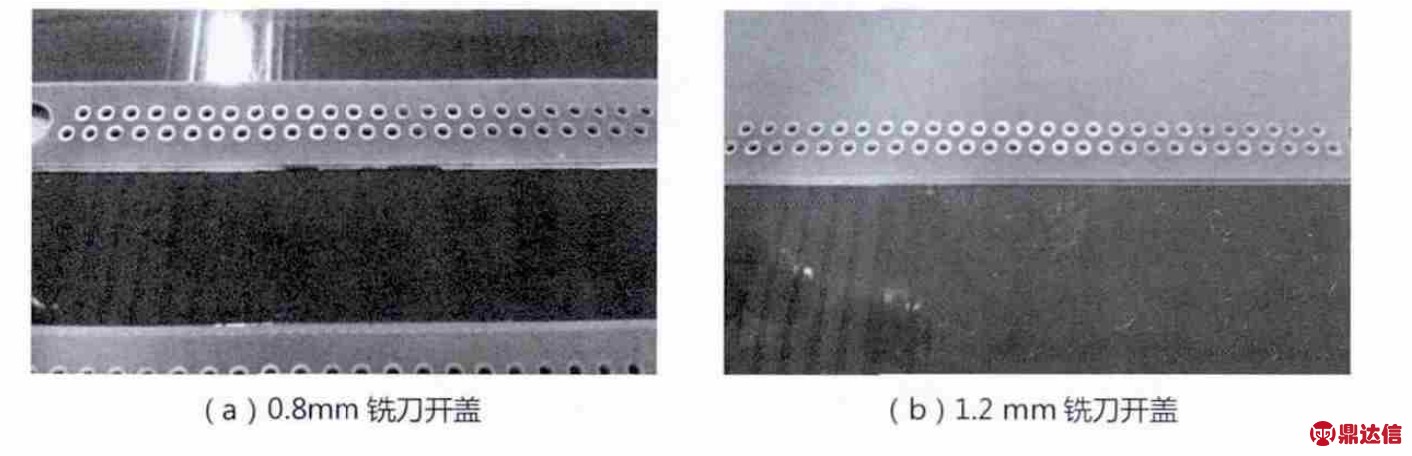

同时,为了解决溢胶带来开盖困难的问题。对比不同铣刀开盖的难易,实验在开槽铣刀刀径为0.8 mm的前提下,分别采用了0.8 mm、1.2 mm的铣刀进行开盖操作,效果如图8所示。

图8 采用不同刀径铣刀开盖效果

从图8可知道,采用相同刀径的铣刀进行开槽/开盖制作,开盖比较困难,在剥离开盖时容易伤到槽边,使得槽边参差不齐,甚至于分层。而在采用小刀径铣刀开槽、大刀径铣刀开盖的情况下,开盖比较容易,槽边平齐,没有任何分层的现象。

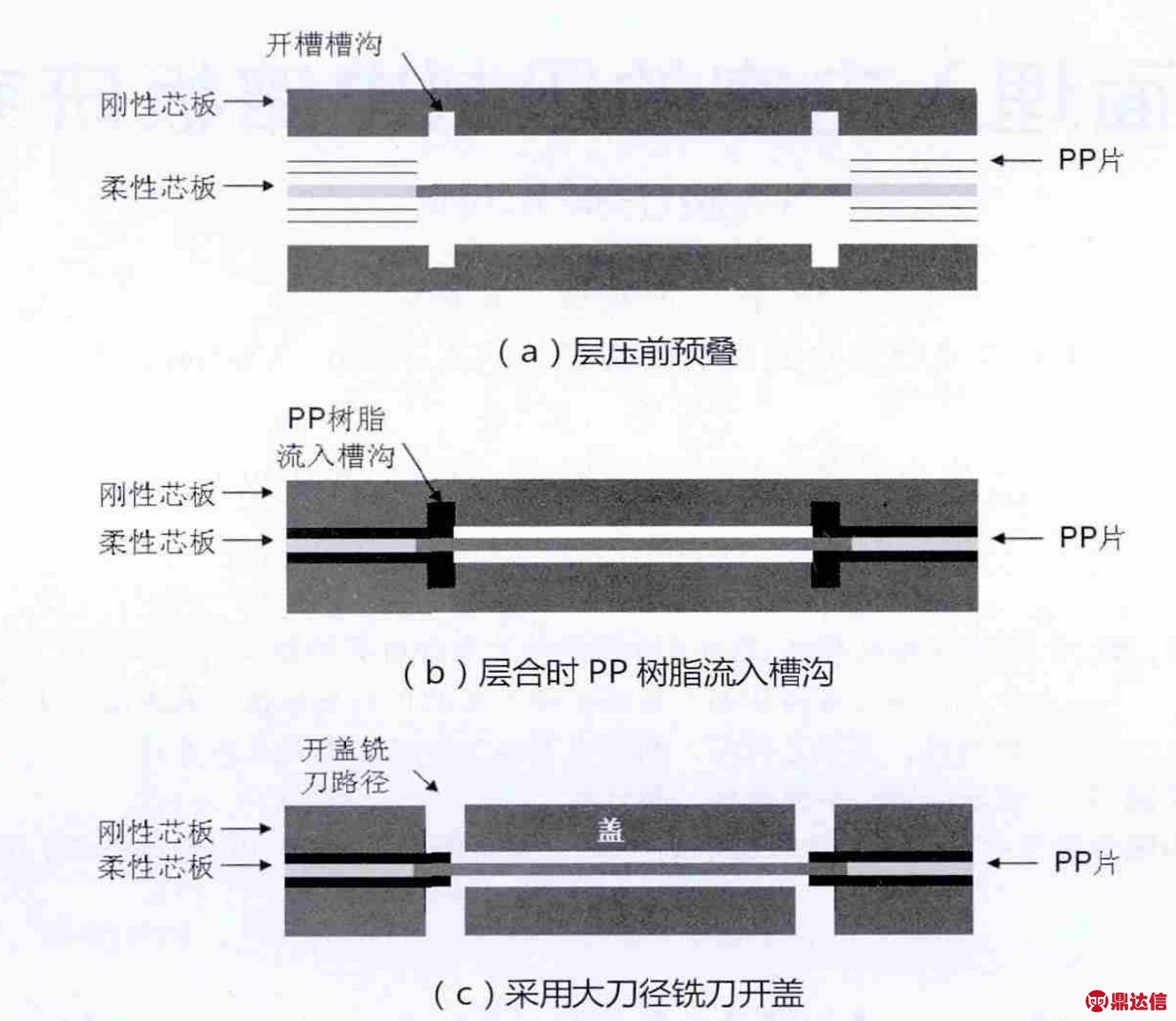

采用小刀径铣刀开槽、大刀径铣刀开盖的过程,如图9所示。在压合过程中,半固化片的树脂向挠性区域流动,并填充压合前预先铣半槽的槽沟。而由于挠性区域有阻胶垫片的存在,半固化片树脂不能溢向挠性区域。此时,若采用与开槽等大的铣刀进行开盖,由于存在着偏位和涨缩的影响,铣刀不能完全铣开槽沟内的PP树脂,待揭掉的盖与生产板仍然连接在一起,开盖存在困难。若采用比开槽刀径较大的铣刀进行开盖,铣刀会将槽沟的树脂铣掉并向开窗区域铣。此时,如果开盖深度适当则盖自动掉落。即使深度不足而存在部分盖与生产板相连接,此时相连接的是溢出的树脂,没有玻纤布的存在,还是容易剥离且不易伤及槽边的刚挠结合处。

图9 采用小刀径开槽大刀径开盖的过程

4 结论

通过上述对影响半固化片溢胶控制的主要因素进行分析,可以得到以下几点结论:

(1)垫片材料的形变决定着垫片的阻胶性能。形变能力适中的PI阻胶膜与PI覆盖膜能够很好的完成PP片溢胶的控制;

(2)垫片的尺寸需要比挠性区域尺寸小,避免垫片嵌入刚性区域;

(3)垫片的厚度不能大于槽深,避免失压带来了刚性区域分层缺陷。

同时,对于开槽/开盖工艺进行优化,采用小刀径铣刀开槽、大刀径铣刀开盖的工艺进行制作,可减少溢胶带来的开盖困难。