摘要:运用MAGMA软件对过滤网进行仿真模拟,快速指导、优化过滤网设计,提高产品成功率,充分发挥过滤网的过滤作用,降低产品综合成本,提高企业竞争力。

关键词:铸造CAE;过滤网设计;铸造缺陷

0 引言

过滤网在高温、高压和高冲击的环境中工作,因此对其品质要求较高,一般设计多依靠经验,设计不当将使过滤网破碎导致铸件报废,设计保守将导致产品生产成本升高。近年随着计算机软件的飞速发展,铸造模拟CAE技术已经广泛的应用于实际生产,大大减少了设计的盲目性,节省了巨额的设计费用,也大大缩短了设计周期[1]。

本文利用MAGMA模拟软件对铸造过程过滤网设计进行仿真模拟,提高铸造过滤网设计的科学性和可靠性。

1 CAE技术介绍

运用流体力学、热力学和有限元等数值分析理论[2],对铸造过程的充型、凝固、冷却、应力分布等进行整体的仿真分析,使铸造过程变得形象化、可视化,铸造变成“睁眼浇注”,方便工艺技术的改进和提升,对铸造工艺中新方法、新工艺的提出和应用,有着不可或缺的作用,得到了极大的推广,为铸造业带来了不可估量的效益[3]。

2 过滤网介绍

铸造用过滤网在高温、高压和高冲击的环境中工作,过滤网形状结构、材料性质、最高工作温度和过滤能力是评价过滤网的主要指标。一般设计多依靠经验,设计不当将使过滤网破碎导致铸件报废,设计保守将导致成品生产成本升高。

2.1 过滤网的过滤机制

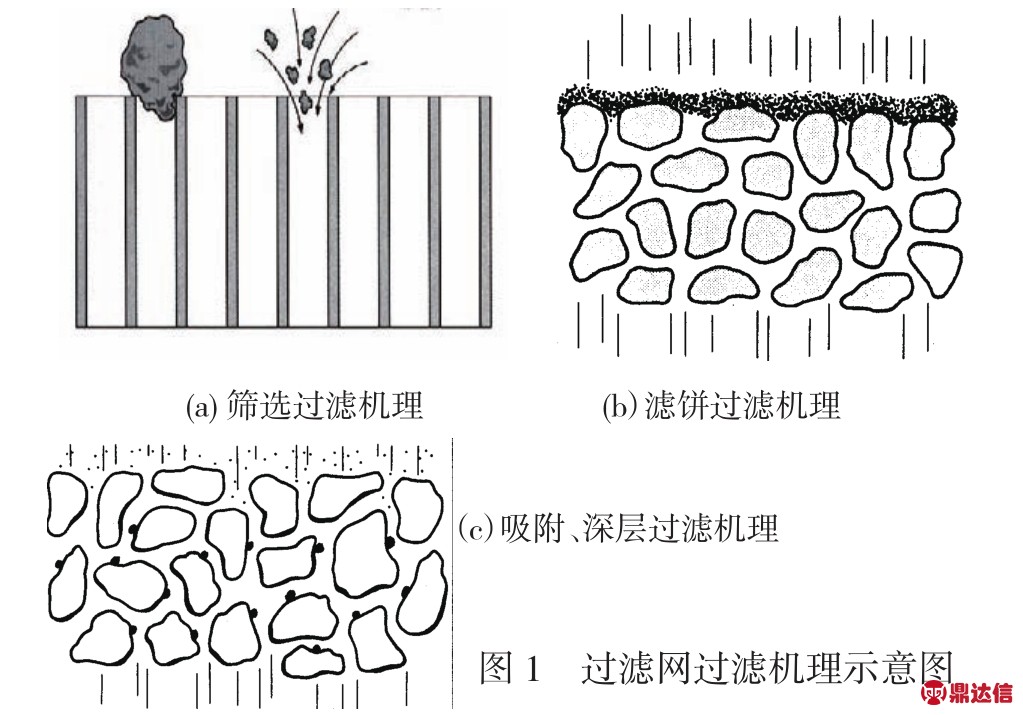

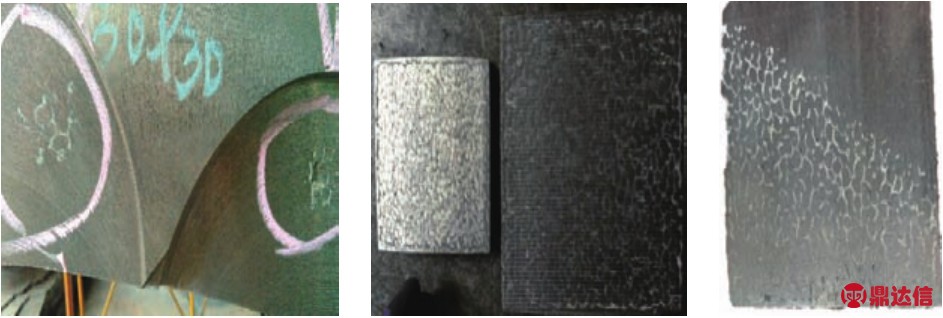

过滤网过滤机理一般有三种,分别是筛选过滤、滤饼作用和吸附、深层过滤,如图1所示。

(1)筛选过滤:大颗粒的杂质和薄膜式的夹杂物在过滤网片上被捕集;

(2)滤饼作用:金属液中比过滤网片孔径大的颗粒聚集在过滤片的表面,形成一个滤饼,滤饼切刀有效的过滤媒体作用,比过滤网片孔径小的杂质颗粒被阻止在这个滤饼上,达到良好的过滤作用;

(3)吸附、深层过滤:小颗粒杂质、细小夹杂质和显微杂质在越过初步的过滤层之后就进入过滤网孔隙的表面上。

图1 过滤网过滤机理示意图

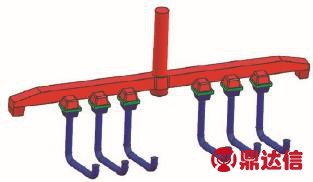

2.2 过滤网类型

现在常用的有过滤网布、直孔过滤网、泡沫过滤网、陶瓷过滤网、碳化硅过滤网、碳晶过滤网。过滤网能力是过滤网形状结构、材料性质和工作温度的一个综合体现,一般过滤能力在2~8 kg/cm2,较常使用的是直孔或泡沫过滤网。直孔陶瓷过滤网具有整流作用,是金属液体从“紊流”变为稳定的“层流”;泡沫陶瓷过滤网具有稳流作用,降低金属液流速,利于杂质物上浮除去等作用。部分常用过滤网如图2所示。

图2 过滤网实物照片

3 CAE仿真软件在过滤网的设计中的应用

由于,液体流向与静压力的影响,位于浇注系统不同位置的过滤网流过的铁液流量不同。一般设计过滤网均采用理论计算的方式,按照每片过滤网的许用过滤能力设计,会导致部分过滤网流量过大,易产生过滤网冲碎的风险;部分过滤网未能有效发挥作用,能力富余,成本上升;使用CAE仿真软件对过滤网进行仿真模拟,可以提供工艺设计的准确性[3]。

3.1 浇注系统及过滤网设计

公司某产品,铸件毛坯质量3 150 kg,浇注质量:3 500 kg。使用120×120×22(mm)碳晶过滤网,供应商提供过滤网能力为6 kg/cm2,最大过滤速度为22 kg/s,过滤网有效过滤面积为100 cm2,即单个过滤网最大过滤网能力600 kg。理论计算需要6块过滤网,每块过滤网平均过滤量为567 kg,满足过滤网设计标准。但实际生产中,发生多次过滤网破碎进入铸件的情况。

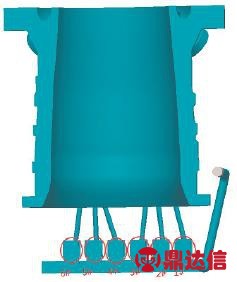

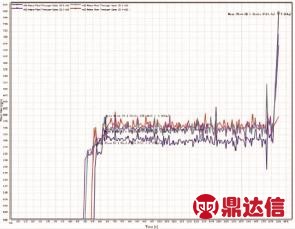

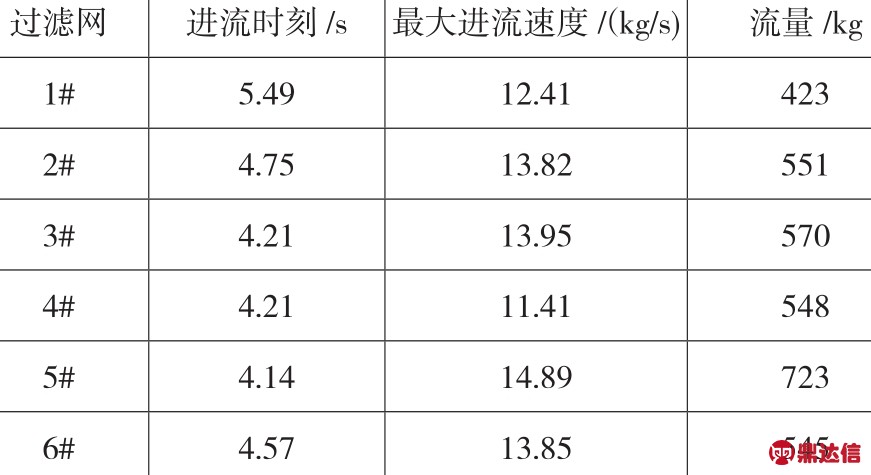

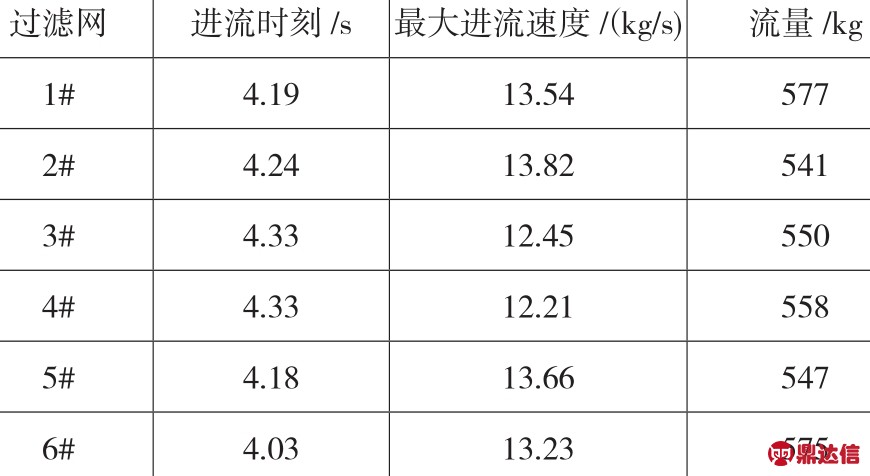

对浇注系统及过滤网设计进行研究,按照图3形式,从直浇道到横浇道末端依次对过滤网编码1#、2#、3#、4#、5#、6#。现使用MAGMA模拟软件对单片过滤网的过流量进行模拟,在模拟软件中将每个内浇道及过滤网分别进行定义,对产品做压力充型+凝固模拟,对模拟结果中每个过滤网的流速和流量进行分析,具体见图4和表1。表1中,进流时刻是指从开始浇注到铁液开始进入对应过滤网的时间;最大进流速度是指在整个铁液通过相应过滤网过程中最大速度;流量是指通过相应过滤网的铁液质量。

图3 浇注系统及过滤网编码

图4 MAGMA模拟结果

表1 过滤网进流模拟结果

3.2 仿真模拟结果

经过模拟,流过过滤网的铁液量L=L1+L2+L3+ L4+L5+L6=3 360 kg;单个过滤网的过滤量由大到小的顺序如下: L5>L3>L2>L6>L1>L4;单个过滤网的流速由大到小的顺序如下: V5>V3>V2>V6>V1>V4;铁液流速全部在过滤网所能承受范围内,从流量的角度判断过滤网较安全;1#、2#、3#、4#、5#、6#过滤网小于过滤网理论过滤能力,无冲碎风险;5#过滤网过滤量723 kg超过过滤网理论过滤能力,超过量723/600=121 %,有较大风险。

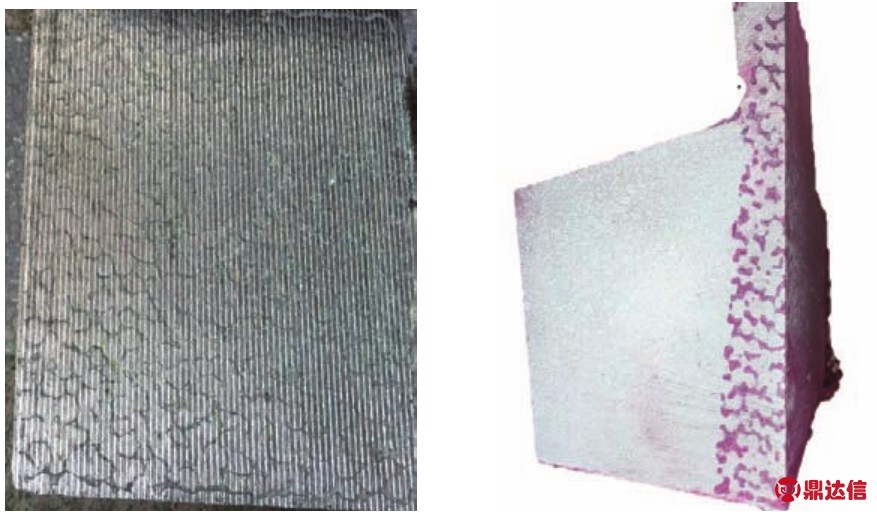

3.3 实际结果验证

为了验证模拟结果,我们选择铸件有夹过滤网的产品,对其浇注系统进行解剖检测,结果如图5所示,其中左侧图片为发现铸件夹过滤网,中间为解剖1#、2#、3#、4#、5#、6#过滤网的结果,右侧图片为解剖5#过滤网的结果,可以明显发现5#过滤网发生破碎,进入铸件导致夹过滤网缺陷。

图5 过滤网解剖示意图

4 品质改进

通过MAGMA模拟和现场铸件解刨发现,模拟结果与现场品质问题吻合。发生以上问题,主要是由于浇注系统及过滤网设计时,未充分考虑到内浇口与直浇道与横浇道的配合关系,由于液态流动压力及过滤网的作用,发生不同的内浇道进流量不同,但是我们往往按照每个内浇道等流量的方法设计,从而导致部分内浇口处的过滤网超过流量使用,发生品质问题或产生风险,需要对其设计进行改进。

4.1 浇注系统及过滤网设计改进

通常,在浇注系统设计时,对横浇道与内浇道均是恒截面,对于有多个进流口的浇注系统来说,铁液从直浇道进入,流入横浇道后总是直接冲到横浇道端头,并从远离直浇道的内浇道率先进流,这使得从直浇道进入的铁液不能平均的分配到每个内浇道中,在直浇道的单侧的内浇道越多,各个内浇道中的进流时间和进流量就越不均匀,越容易发生个别内浇道大流量、高流速,个别内浇道进流量小或者反向进流,增加了品质风险的可能性。为此,对浇注系统进行改进,减少直浇道单侧的内浇道数量,增大直浇道与内浇口的距离,增大直浇道末端距离内浇道的距离,或者修改各个内浇道的面积来调整进流量。具体修改结果如图6,按照从左至右,依次排序为1#、2#、3#、4#、5#、6#,过滤网数量保持6块,修改直浇道与过滤网和内浇道的配合位置,并保证过滤网与直浇道、过滤网与横浇道末端的距离。按照图6的布置重新进行模拟,具体模拟结果如表2所示。

图6 改进后浇注系统示意图

表2 改进后模拟结果

4.2 改进后实际生产结果

按照改进后的浇注系统进行生产,首件解剖结果见下图,过滤网全部无破损。采用此方案连续生产34件,未再发生过滤网破碎导致的夹过滤网的缺陷。

图7 过滤网解剖示意图

5 结束语

(1)通过MAGMA模拟和现场铸件解刨发现,模拟结果与现场品质问题吻合,通过修改内浇道和过滤网的设计,可以达到优化过滤网使用的目的。

(2)通过使用铸造CAE辅助技术对原有铸造工艺进行模拟改进,缩短了工艺改进周期,对整个缺陷的产生和改进更加直观、有效,降低生产成本,有效提高铸造经济效益,满足顾客要求,实现了供应商和顾客双赢的目标。