【摘 要】论文简述二次滤网工作过程,针对运行中存在的问题,对原控制系统提出了相应的改进方案,设计了PLC自动控制逻辑,在分散控制系统中进行了逻辑和画面组态,实现二次滤网的自动控制及远程监控,提高了二次滤网工况的稳定性、可靠性。

【关键词】二次滤网;PLC控制;分散控制系统;组态

1 引言

本钢发电厂的凝汽式汽轮发电机组及汽动鼓风机组承担着为本钢生产供电、供风的重要作用,机组循环水系统的良好工作是保证机组安全、稳定运行的重要一环,提高循环水的水质则是保证循环水系统良好工作的前提。为提高循环水的水质,在循环水泵的进口处安装固定拦污栅,一次滤网等过滤装置,对进水进行粗过滤;在循环水泵出口到凝汽器入口管道间安装二次滤网,再次对水进行细过滤;在凝汽器的水侧安装胶球自动清洗装置,对运行的凝汽器铜管内壁进行清洗,以保证凝汽器的换热效果。

本钢发电厂采用冷却水塔的循环式供水系统,其补给水来自本钢厂区地下供水管网,水源取自太子河水,由于河水污染日趋严重且水中杂物越来越多,加重了循环水过滤装置的负担。而一、二次滤网稳定工作是保证水质过滤的必要条件,尤其是二次滤网若不能稳定工作则会使水中的固体颗粒和悬浮物进入凝汽器堵塞铜管,使胶球清洗装置不能正常投用。若凝汽器铜管内壁结垢,传热恶化,会导致真空度下降,影响机组运行。在真空度下降严重时机组将被迫降负荷,对凝汽器半边解列进行人工清洗,检修维护工作量较大,这给电厂安全、经济运行带来严重影响。电厂二次滤网原有电气自动控制采用继电器控制系统,装在就地控制柜中,故障率较高、不易维护且只能实现就地监视和操作,无法实现远程监控及操作,运行岗位人员往往无法及时发现和排查二次滤网运行中参数变化和故障发生,且需要更多的时间和精力去执行操作,从而影响二次滤网的稳定运行,在2017年9月份电厂8#汽动鼓风机大修期间,决定对其二次滤网就地控制子系统进行PLC改进并进入DCS控制系统[1]。

2 实施PLC改造方案

2.1 PLC选型、I/O点分配

原有工艺落后的继电器就地控制柜拆除,原位置安装更加可靠、先进的PLC就地控制柜。根据二次滤网的工艺要求,PLC控制系统需要有一定电流容量的开关量输出点来控制主电机和排污阀门。要求PLC能够和上位操作界面进行通讯,在上位操作界面中实现对变量的监控和修改。

根据统计,PLC控制系统的I/O点共有46个,其中开关量输入点32个,开关量输出点14个。根据输入和输出的要求,选用西门子小型一体化PLC S7-200 CPU222CN,增设EM223 8DI/DO和EM221 16DI两个扩展模块,其CPU222CN模块内置开关量8个输入点和6个输出点,扩展后增加点位满足现场控制需求。

西门子S7-200CN型PLC控制器具有极高的可靠性;极丰富的指令集;易于掌握;操作便捷;丰富的内置集成功能;实时特性;强劲的通讯和丰富的扩展能力,性能价格比很高等优点,广泛用于工业控制的各个领域[2]。

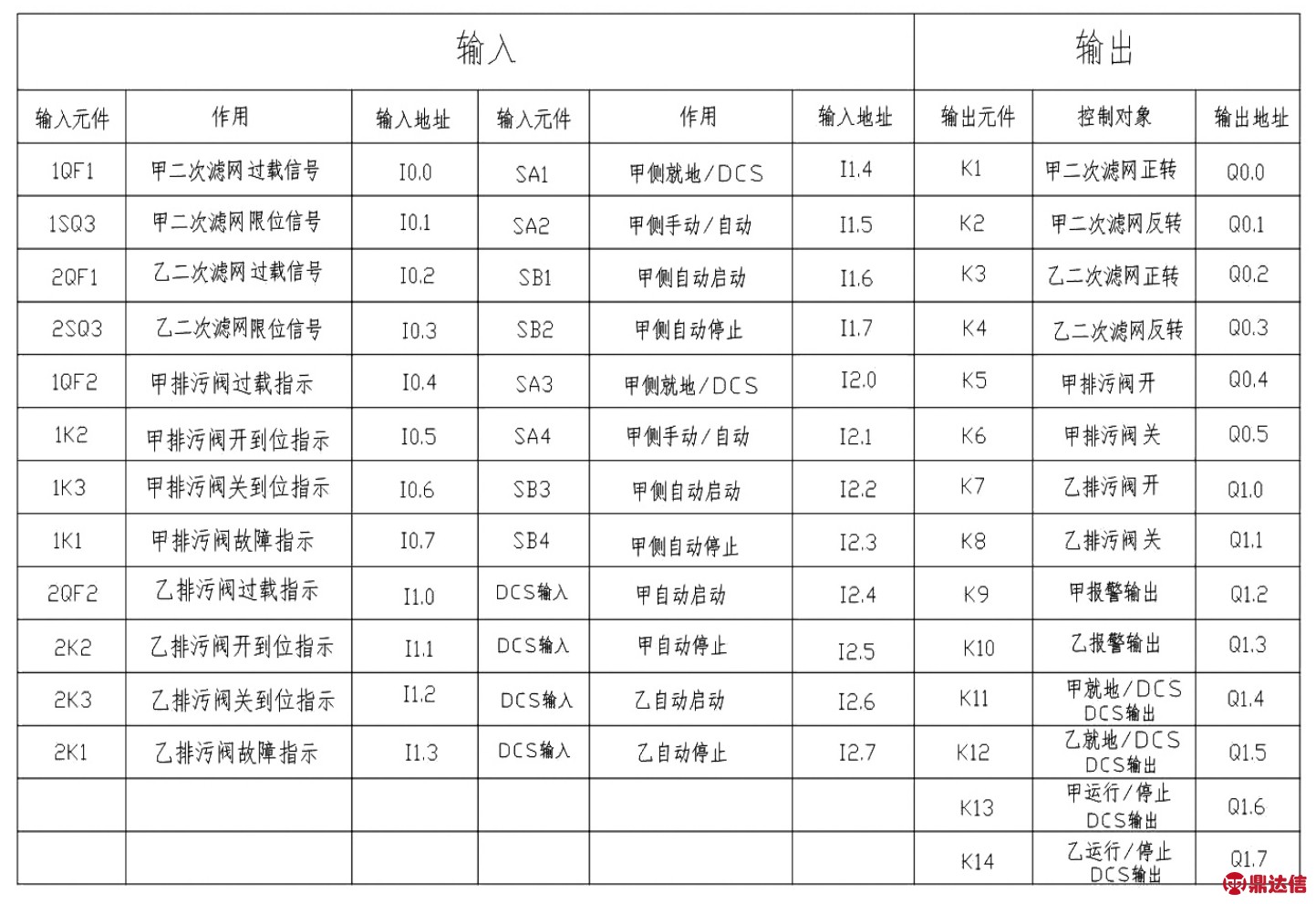

PLC的操作界面选用TOUCHWIN文本显示器。这些配置完全能够满足系统的要求。本系统的I/O点数分配如表1所示。

表1 PLC控制系统I/O点分配

2.2 PLC控制系统软件设计

根据二次滤网的工作原理及控制方式,二次滤网的控制系统设计成既可手动控制,也可自动控制(就地和远程DCS)。在手动控制方式下,排污槽驱动电动机的启、停指令由运行人员手动发出,运行人员可根据反馈信号进行正、反转控制。在手动控制时,运行人员要首先打开排污阀,再启动电动机驱动排污槽正转或反转冲洗排污,排污槽的排污时间及间隔时间由运行人员在就地柜TOUCHWIN文本显示器上自行设定。在自动控制方式下,排污阀及排污槽驱动电动机的启、停指令由控制系统自动发出。在自动控制时,控制系统将根据二次滤网定时时间常数自动发出相关指令进行冲洗排污,运行人员无须手动干预。在自动控制时,二次滤网排污槽的起始位置在正转极限位,否则报故障,如复位不成功,需就地检查并调整排污槽的实际位置。在规定时间内无论差压达到某一定值,均自动排污一次。在冲洗完成后,二次滤网排污槽回到正转极限位,否则报故障。另外,在自动控制方式下,运行人员也可根据实际情况手动启、停二次滤网。PLC程序采用西门子S7-200编程软件STEP7-Micro/WIN32 V3.1完成,完成后下载固化到PLC的EEPROM中。

3 二次滤网DCS自动控制组态

3.1 控制系统逻辑组态

8#鼓风机采用Honeywell DCS分散控制系统,(DCS)只需提供启、停等信号加上反馈信号即可实现对二次滤网的远程控制和监测。就地控制柜与控制室DCS之间采用硬接线接口,将运行状态和报警信号送至DCS,也可以从DCS启动二次滤网反冲洗循环。

Honeywell分散控制系统的Control Builder(CB)是一种图形化的、面向对象的、基于窗口的图形编辑软件,它主要用于对硬件及控制点、控制器运行的控制逻辑进行组态。在Honeywell分散控制系统图形化工具Quick Builder建立二次滤网相关控制点的信息后,根据自动控制流程,可在图形编辑软件Control Builder(CB)中进行逻辑功能组态,逻辑组态完成并下装到C200过程控制器后,即可实现对二次滤网的自动控制。

在控制逻辑中,滤网每次反冲洗排污时间设定为5min,反冲洗的时间间隔设定值为24h,其设定值可由运行人员根据实际运行情况在逻辑中进行调整。

3.2 监控画面组态

Honeywell DCS分散控制系统Display Builder(DB)是一个用于对操作员站LCD上显示的过程图进行组态的软件,它将工厂中实际的过程控制设备在过程图上用图标进行显示和控制。在CB中完成系统的控制逻辑组态后,逻辑图中的各种信息会以点的形式保存在工程师服务器的Dbadmin数据库上,DB和CB通过点进行信息传递,包括控制指令和反馈状态等。根据实际的工艺流程,在DB中建立相应的过程控制画面,运行人员便能在操作员站上对相关的设备进行在线控制和监视。根据二次滤网的控制逻辑和厂家提供的硬线接线信号,便可在DB中建立二次滤网控制画面。

4 结论

8#鼓风机二次滤网控制系统进行PLC改进并纳入DCS监控,投入运行后,自动控制效果良好,提高了循环水的水质,有效防止了水中的固体颗粒和悬浮物进入凝汽器,保证了凝汽器铜管的换热效果,提高了机组的安全和经济效益。良好的自动控制系统为运行人员的远程操作和监控带来了方便,滤网工作稳定、可靠,大大减少了日常维护工作量,降低了生产成本,利于在电厂其他同类型机组中进行推广。