摘 要:大量的前期油气井测试作业和后期开采中,均需要采用高压井口除砂器,用以分离井流中的砂粒,保护下游设备和人员。文中介绍了滤网式除砂器的工作原理、工作流程、主要技术指标工艺系统总成以及其关键技术。

关键词:除砂器;工作原理;工作流程;主要技术指标;关键技术

0 引言

随着压裂开采等工艺在低渗透油田中的广泛采用以及油气井开采中地质条件的恶化,同时油田用户对井口作业安全日渐重视,在大量的前期油气井测试作业和后期开采中,均需要采用高压井口除砂器,分离井流中的砂粒,保护下游设备和人员。

我所自2006年为新疆油田研制了国内首台15 kPsi(约103 MPa)超高压防硫除砂器以来,为国内外油田用户生产了近十套各类除砂器,产品各项技术指标和功能均处于国内领先水平,产品已远销美国、沙特、澳洲等国外市场,获得了用户良好的口碑。

1 超高压滤网式除砂器技术分析

1.1 超高压滤网式除砂器工作原理

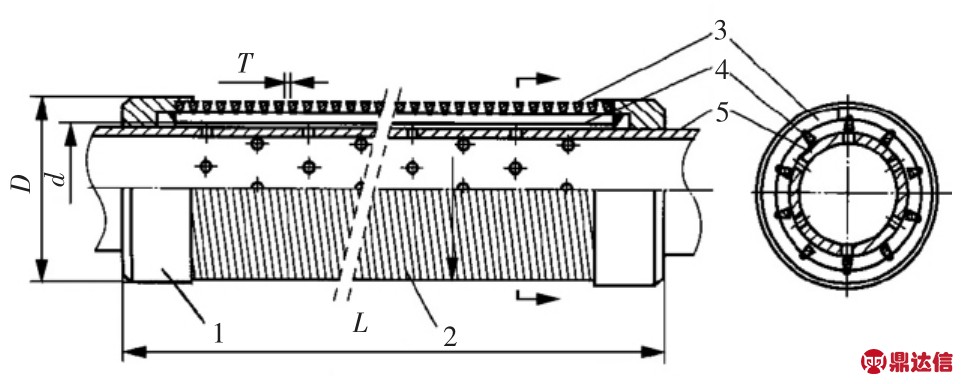

超高压滤网式除砂器的基本工作原理:在超高压容器内置高强度滤砂筒,将容器分成两个分离腔。如图1所示,含砂井流由容器上部的进口进入滤砂筒内腔,经滤网过滤渗透后流入容器内,固相颗粒沉淀在滤网的底部。过滤后的流体经过滤网与除砂筒之间的环空,由容器下方的出口流向下游管线。

图1 滤网式除砂器工作原理

1.2 滤网式除砂器工作流程

滤网式除砂器的工作流程如下:

1)旁通作业。当不需要除砂器进行除砂作业时,关闭除砂罐的进、出口阀门,打开旁通阀,油气不经除砂罐直接进入下游设备。

2)除砂作业。当井流中含有砂粒需进行除砂作业时,打开除砂器单侧的进、出口阀门,使井流进入该侧除砂罐内的滤砂筒进行过滤。大于滤网间隙的砂粒被收集在滤砂筒内,过滤后的井流经由出口阀门流入下游管线。

3)排砂作业。当一侧除砂罐进、出口间的压差△P接近系统许用压差值时,表明滤砂筒内储砂容积不足或发生堵塞,需切换井流进行排砂作业。为了降低开启阀门的难度,减少闸板磨损,切换井流前先打开除砂罐之间的压力平衡管路,使两台除砂罐内压力趋近平衡,再打开另一侧除砂罐的进、出口阀门,切换井流。在整个除砂作业过程中,两翼的除砂罐交替工作,完成除砂作业。

2 主要技术指标工艺系统总成

滤网式除砂器主要技术指标如表1所示,系统原理图如2所示。

该系统具有的特点:1)系统采用双除砂罐形式,可轮流作业,总体除砂效率高;2)所有阀门采用双阀连接,一备一用,系统可靠性高;3)设置滤砂筒压差检测系统,可确定滤砂筒更换时机;4)除砂罐之间设置有压力平衡系统,可降低切换井流时对阀门闸板的磨损。

表1 主要技术指标

3 关键技术

3.1 滤砂筒设计制造研制

滤网式除砂器的分离效果主要取决于滤砂筒的性能,滤砂筒需要能够承受井口高压。目前常用的有割缝筛管和不锈钢绕丝筛管两种形式的滤砂筒。

图2 滤网式除砂器系统

图3 不锈钢绕丝筛管结构

1.接头 2.筛筒 3.绕丝 4.筋条 5.基管

1)割缝筛管。割缝筛管是通过激光或等离子火焰在油、套管上直接切割滤砂缝隙。激光割缝时由于切入和切出时光束的滞留作用和切割速度不同,很容易在缝两端切割出比缝宽较大的孔,存在“火柴头”现象,使得割缝处流阻较大;此外,受工艺限制,激光割缝缝腔形式不能根据除砂工艺设计,最小缝宽仅为0.2 mm,除砂效果不理想。

2)不锈钢绕丝筛管。绕丝不锈钢筛管作为行业标准产品,在井下防砂作业中已得到广泛应用。其结构是在打孔的中心基管上焊有轴向筋条,筋条上由不锈钢丝环向绕焊而成,具有流通面积大(20%左右),绕丝强度较高等特点。

图4 不锈钢反向绕丝滤砂筒

不锈钢绕丝筛管如图3所示,仅适用于井下防砂作业:环向不锈钢绕丝之间的缝腔为“外窄内宽”,井下防砂时井流从外向内渗透,不易堵塞,大颗粒砂粒会在筛管外部形成“砂桥”,保护筛管;缝腔堵塞时候,局部将产生外压,由于筛管内部的筋条、基管的支撑,能有效防止筛管变形。

当用于滤网式除砂器时,井流从内向外渗透,“外窄内宽”的缝腔使砂粒聚集在缝腔内,极易造成筛管堵塞,使局部产生较大内压;同时由于筛管环向绕丝与轴向筋条之间采用电阻焊焊接,强度有限,结构上又无加强支撑,筛筒容易变形、脱丝,实际除砂效果很差甚至影响设备安全[2]。

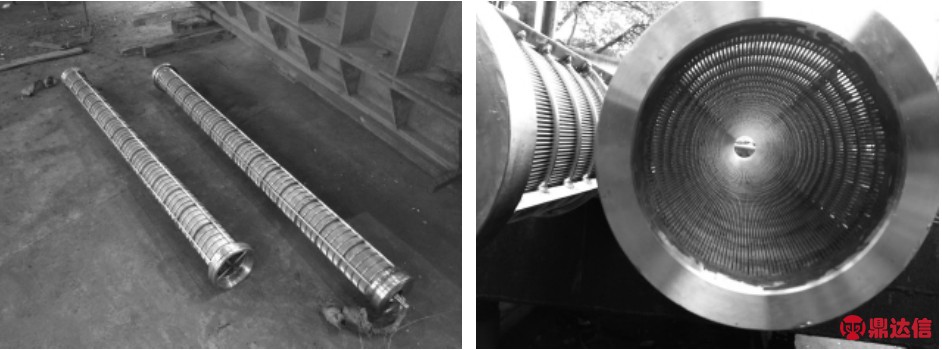

基于现有两种形式滤砂筒存在的问题,针对超高压防硫滤网式除砂器,本技术研制一种适用于除砂器作业工况的滤砂筒:反向绕丝滤砂筒,如图4所示。

反向绕丝滤砂筒具有以下特点:1)采用整体纵向的“内窄外宽”缝腔设计,缝腔不易堵塞,“自洁”能力高;2)滤砂筒纵向筋条外部设有环向绕丝、环向加筋、纵向加筋等加强结构,结合采用高频电阻焊和氩弧焊,焊接强度高,整体结构刚性好,挤毁强度高,堵塞时不易在内压下变形;3)缝腔流通面积与绕丝筛管相当,有较高的油气处理量;4)该滤砂筒可以更换、安装自动排砂盲盖,实现自动排砂。

3.2 滤砂筒自动排砂技术

当除砂器的滤砂筒或集砂罐内有效容积不够时,需要进行排砂作业,将积砂排净。传统的除砂器采用的是人工清砂或在线排砂,人工排砂主要用于滤砂筒的清理,利用除砂器上的起吊设备将滤砂筒从除砂罐内提出,对滤砂筒进行清理;在线排砂可用于滤砂筒或集砂罐的清理,通过在除砂器排砂口设置降压油嘴,利用容器内的高压将滤砂筒、集砂罐内的砂粒冲出。

人工清砂和在线排砂均存在一定的不足:人工排砂现场作业劳动强度大,特别当井流中含砂量较大时,难以及时清砂,可能需要除砂器停机,影响持续除砂作业和整体除砂效果;在线排砂需要在整个除砂作业过程中,泄放部分井流,造成较大的能源浪费,尤其是井流中含H2S气体时,存在很大的安全隐患,这种方式对环境污染也较大[3]。

分析上述两种冲洗方式后,本技术考虑在滤砂筒内腔底部设置水力冲洗喷头,利用冲洗水将底部的砂粒冲散流化后,从底部排出,砂堆底部出现空隙后,上部砂堆在重力、附近冲洗水作用下,向下移动直至全部排净。

图5 滤砂筒自动排砂装置

本技术设计的滤砂筒自动排砂装置如图5所示,具有以下特点:1)结构简单可靠,无运动部件,能适用于现场苛刻的作业条件;2)排砂盲盖可与普通滤砂筒盲盖互换,可重复使用,现有滤砂筒改造成本较低;3)整个系统简单,对于现有人工排砂式除砂器,仅需对排砂管线做相应变更,补充安装冲洗水管路,即可升级自动排砂。

4 结语

超高压防硫除砂器是油、气井测试作业过程中必需的关键设备,对油、气井的安全测试、开采,地层出砂数据分析等,起重要作用。本技术主要包括除砂器工艺系统、高强度滤砂筒、自动排砂装置等内容,研制的超高压防硫除砂器的各项主要技术指标均属于国内较高水平。主要成果为:1)实现了超高压除砂器装置的自动排砂,大大缩短了停机排砂时间,降低了作业劳动强度和环境污染,提高了总体除砂效率。2)研制了专用于滤网式除砂器的高强度滤砂筒,解决现有滤砂筒因强度、刚度不够在大压差下出现的脱丝、变形等问题。