摘要:汽轮机调节阀自身的气动性能直接影响电厂的安全高效运行,通过试验和数值模拟的方法对带滤网结构的GI阀进行研究,将数值模拟结果与试验数据进行了对比,详细分析了带滤网阀门内部的流场结构,得出了滤网对阀门性能的影响,为电厂阀门的可靠运行提供依据。

关键词:汽轮机;调节阀;试验研究;数值模拟

0 引言

锅炉产生的新蒸汽通过主汽调节阀进入到汽轮机中进行做功,调节阀不仅受到高温高压的蒸汽影响,工作环境恶劣,而且电厂负荷不断变化的情况下还需要控制进入汽轮机的流量,从而改变其出力。大型汽轮机主汽调节阀的正常工作直接关系到电厂的生产安全,一直是电厂技术监督的关键环节。随着数值仿真技术的快速发展,可以借助数值计算的方法对阀门内部的流动情况进行更加深刻的理解,并借助数值仿真改进阀门结构型线,从而实现阀门性能优化的目的。本文通过试验和数值计算的方法对带滤网结构GI进行全面的分析,并将结果进行比较,验证了数值计算结果的准确性[1]。

1 GI阀数值计算结果及分析

1.1 模型建立及网格划分

由于本次计算主要考虑滤网对通流能力和压损的影响,因此三维建模忽略了卸载结构的影响。

调节阀工作在高温高压蒸汽条件下,其流动为三维、可压缩、黏性湍流流动。计算采用三维雷诺平均守恒型Navier-Stokes方程,湍流模型选用标准k-ε模型。采用二阶差分格式离散方程,用SIMPLE算法求解控制方程。

边界条件按设计数据给定,进出口参数:进口总压P0和总温T0,出口为静压P1,介质选用空气。

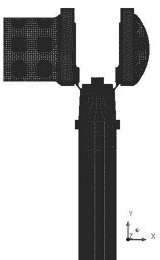

图1和图2分别为GI阀三维结构模型和网格划分图。

图1 GI阀三维结构模型图

图2 中间截面网格示意图

1.2 模型验证

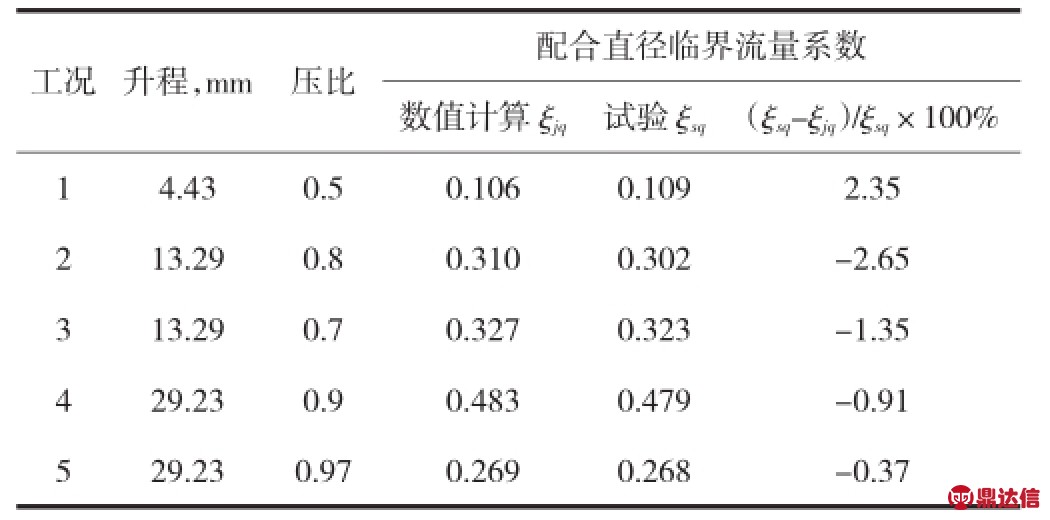

对带滤网GI调节阀的六种典型工况进行了流场分析,并通过与试验结果进行对比,进行验证数值计算的准确性。

通过表1可以发现,这5个工况的数值计算结果和试验结果最多相差2.65%、最小相差只有0.37%,吻合性良好,说明数值计算结果准确性高。

表1 GI阀滤网数值计算与试验临界流量系数比较结果

1.3 数值计算结果分析

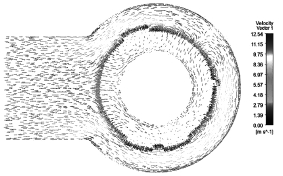

为进一步分析带滤网阀门的流动特性,选取典型工况1(升程4.43mm压比0.5)的计算结果进行截取不同界面流场和压力云图,如图3-图5所示,调节阀内部的压力损失主要集中在由阀碟与阀座构成的环形通道区域,这是由于当气流由主汽阀通过管道进入到调节阀阀腔以后,压力有所增加,但是变化不大。但是当气流由阀腔进入到环形通道以后,由于通流面积的迅速减小,速度急剧增大,而压力相应的下降,产生了强烈的节流作用。此外,滤网的存在也参生了一定的节流作用,造成了当地压力损失。但是经过滤网整流后的压力场分布更加均匀,这在一定程度上会抵消由于滤网节流而产生的压力损失。因此在小升程小压比情况下,虽然滤网对阀腔内的流动有整流作用,但是此时阀内为对称冲击射流,流动的惯性力较大,使得上游阀腔内流动对下游的流型影响可以忽略不计。

图3 工况1带滤网速度矢量图

图4 工况1有滤网速度矢量图

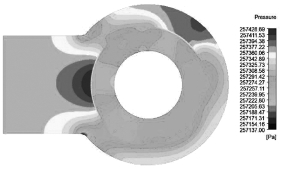

图5 工况1有滤网压力云图

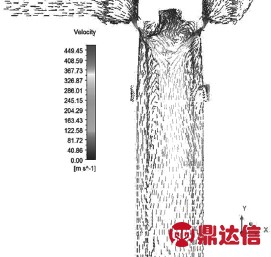

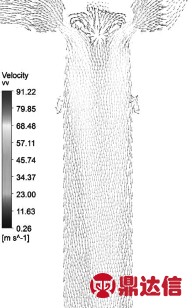

图6、图7是工况4(升程29.23mm压比0.9)的阀腔内压力和速度分布情况的的数值计算结果。由此看到,在大升程大压比下阀内为相对均匀流,滤网使得进入环形通道的流体更加平稳,因而阀碟下方的流动更加均匀,损失减小。此时虽然滤网增加了阀腔内的节流损失,但是下方环形通道后的沿程损失因流型均匀而降低,因此加滤网后阀内总体损失并不一定因为加滤网而增大。

从带滤网的GI阀数值计算得到的阀腔速度矢量图和压力云图可以看出,主蒸汽通过进口流入由阀碟与阀座形成的环形通道后,形成了冲击射流,这在小升程小压比的情况下是在所难免的。经过环形通道后,由于面积的扩大使得流速下降,压力升高,动能迅速转化为压力能,但转化幅度并不大。另一方面,阀腔内的主流一部分直接撞击到阀碟套筒的壁面上,从而引起气流滞止,使得当地压力值达到最高;而大部分气流则会扰流套筒,形成类似于绕圆柱流的流动,在流动的过程中,气流会发生分离,并且在阀碟套筒的后部流动掺混,形成对称的漩涡,在此处同样会造成能量的损失。

图6 工况4带滤网压力云图

图7 工况4带滤网速度矢量分布

2 结语

通过观察有滤网GI阀内部的流场结构可以发现,在小升程小压比情况下,通过滤网整流而改善阀内通流的效果不是很明显;而在大升程大压比情况下,气流经过滤网的整流以后在阀碟套筒周围的压力分布更加均匀,在阀碟套筒上滞止压力的大小与阀碟套筒后部的压力差值更小,这可以有效减小阀碟套筒周围的不对称力进而可以减小传递到阀杆上的不对称力,最终会减小阀杆的振动,而这也是工程追求的目标。