摘要: 基于现有实木家具构件椭圆榫接合形式,对其进行了评估与创新设计。依据家具产品的标准化原则,设计出一种“台阶式”椭圆榫,并对其制造工艺及接合方式进行探究。结果表明,“台阶式”椭圆榫较常规椭圆榫接口具有高加工效率及较低加工成本等优势。

关键词: 椭圆榫; 标准化; 榫结构; 实木家具

榫接合是实木家具构件众多接合方式中的一种,榫接合家具相应构件必须开有榫头与榫眼。椭圆榫作为直角榫的改良型,克服了直角榫榫眼壁表面粗糙以及生产效率低、工人劳动强度大等缺陷,强度与直角榫相差无几,使用机械加工,适用于规模化生产,在现代实木家具中使用广泛[1-6]。实木家具构件种类繁多,榫结构尺寸规格复杂,加工过程中频繁调机以及识别不同尺寸榫结构,易造成返工且耗费大量生产时间,降低企业生产效率[7]。实木家具榫接口标准化设计旨在解决榫结构种类繁多带来的加工不便,可有效减少零部件数量多,互换性差等问题。

笔者从榫结构尺寸规格出发,在满足产品造型需要、工艺合理性的前提下进行椭圆榫接口优化设计,提高零件的重复率,加强通用性,进而提高榫接口的标准化程度[8-9]。

1 榫接口标准化

1.1 家具标准化

家具标准化即依据家具的标准,实施家具生产、检验、销售等环节[10]。家具标准化对各类资源合理利用、节约原材料、提高产品质量、降低生产成本、提高劳动生产效率有着显著作用。国内家具标准化体现在原材料标准化、产品设计标准化、零部件标准化、生产环节标准化以及经营标准化五方面[11]。家具标准化使得家具企业能够适应小批量、多种类的生产模式,对市场变动做出迅速的反应以适应消费需求的变化。产品设计标准化关系到整个生产甚至是销售过程,是家具设计标准化的源头。产品设计的好坏决定生产过程、装配过程是否高效便捷。

实木家具正处于由框架结构向“部件+接口”标准化结构转变阶段。实木家具构件的标准化,需要对榫头榫眼的尺寸以及接口形式实行标准化和模块化处理,而实现接口标准化是实木家具标准化核心所在[12-14],椭圆榫作为现代实木家具生产中使用较为广泛的榫接合形式,其标准化设计尤为关键。

1.2 榫接口标准化的必要性

榫接口分类方式多种多样,按照榫头与零部件关系分为整体榫、分体榫与复合榫,椭圆榫属于整体榫的一种。相较于直角榫,椭圆榫标准化程度更高,但榫头榫眼尺寸、刀具规格多,加工不同尺寸榫结构需多次调机,有待进一步进行优化设计,不断提高其标准化程度,以提高生产效率,降低制造成本[15-16]。

椭圆榫标准化设计旨在改善椭圆榫局部强度富余或不足造成木材资源浪费、出材率较低,产生安全隐患等问题。标准化设计可使椭圆榫具有多方面适应性及更高的通用性,适合不同造型构件使用。椭圆榫标准化不仅对于实木家具标准化提升有关键意义,同时为家具行业榫接口的尺寸规格标准的空白提供一些参考。

2 基于现有实木家具构件用椭圆榫的标准化接口创新设计

2.1 台阶式椭圆榫头创新设计

“台阶式”椭圆榫头由三种不同尺寸规格的椭圆榫头“叠加组合”,形成一种统一使用的标准化台阶式椭圆榫头。不同种类实木家具不同部件接合所需强度不同,因此“台阶式”椭圆榫头配合四种接合部位不同榫眼使用,以达到合适配合尺寸与强度要求。“台阶式”椭圆榫,实现通用化的同时提高了椭圆榫对不同接合强度的适应性,提高了家具构件榫接合的标准化程度。“台阶式”椭圆榫适用于尺寸较大的T型构件,如床类家具或部分桌椅类家具等。

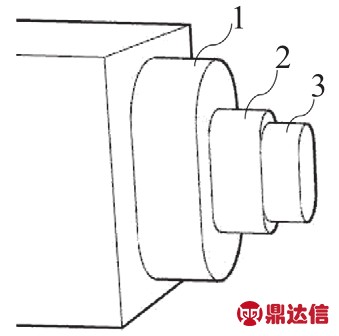

台阶式椭圆榫榫头模仿台阶的形式,由“大”、“中”、“小”三种尺寸椭圆榫构成,从左至右依次递减,分别标记为1-第一椭圆榫、2-第二椭圆榫、3-第三椭圆榫;第三椭圆榫头设置于第二椭圆榫头的端面、第二椭圆榫头设置于第一椭圆榫头的端面,第一椭圆榫头突出并位于木料之上。第一椭圆榫头长度宽度均为18 mm,榫头厚度10 mm;第二椭圆榫头长度为8 mm,榫头宽度12 mm,榫头厚度8 mm;第三椭圆榫头长8 mm,榫头宽为8 mm,厚度6 mm。以上所述椭圆榫头由一整块木料加工制成,三个椭圆榫头依次相连,配合四种不同榫眼与台阶型椭圆榫头配合使用。

图1 台阶式椭圆榫头结构示意图

Fig.1 Stepped elliptical structure diagram

2.2 台阶式椭圆榫眼匹配设计

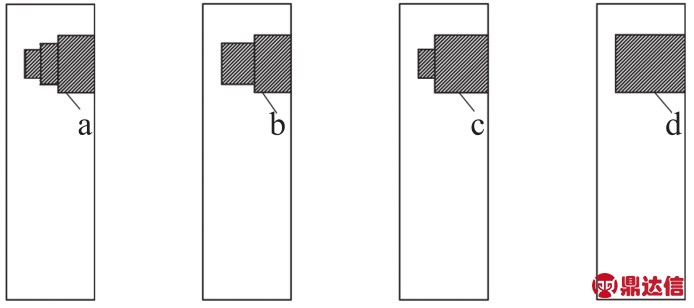

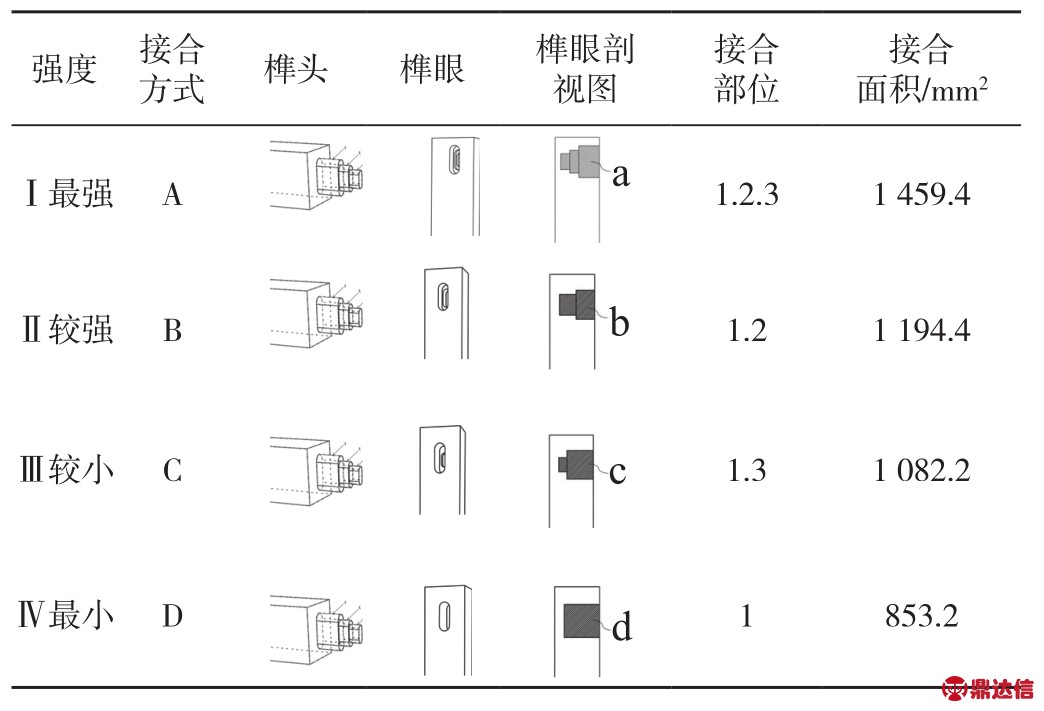

台阶式椭圆榫眼共有四种不同形式配合“台阶式”椭圆榫头,榫眼a、b、c、d(如图2,阴影部分为榫眼)的接合方式分别为A、B、C、D。胶黏剂种类相同时,接合强度主要取决于榫头与榫眼接合面积[17],故四种接合方式的接合强度由高至低为A>B>C>D。

图2 四种台阶式椭圆榫眼剖视图

Fig.2 Four stepped mortise sectional view

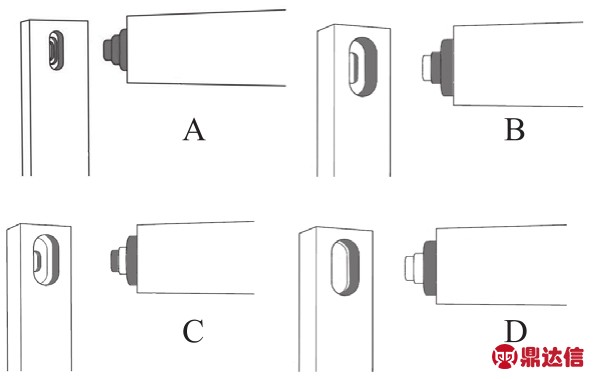

如图3所示,“台阶式”椭圆榫头与榫眼a接合部位为第一椭圆榫头、第二椭圆榫头及第三椭圆榫头,榫眼与第一、第二、第三椭圆榫头完全契合,接合方式A接合面积最大,强度最高;榫眼b的接合部位为第一椭圆榫头、第二椭圆榫头,第三椭圆榫头不与榫眼接合,榫眼与第一、第二、椭圆榫头完全契合,榫眼b对应接合方式B接合面积较C、D更大,强度较高;榫眼c接合部位为第一椭圆榫头、第三椭圆榫头,第二椭圆榫头不与榫眼接合,榫眼与第一、第三椭圆榫头完全契合,榫眼c对应接合方式C接合面积大于D,强度适中;榫眼d接合部位为第一椭圆榫头,榫眼与第二、第三椭圆榫头不产生接触,榫眼与第一榫头完全契合,接合方式D接合面积最小,强度最低。

图3 A/B/C/D四种接合方式

Fig.3 Bonding method A/B/C/D

3 台阶式椭圆榫制作加工方式及接合方法

实木家具台阶式椭圆榫结构制作方法[18-20], 包括以下步骤:

3.1 台阶式椭圆榫头加工

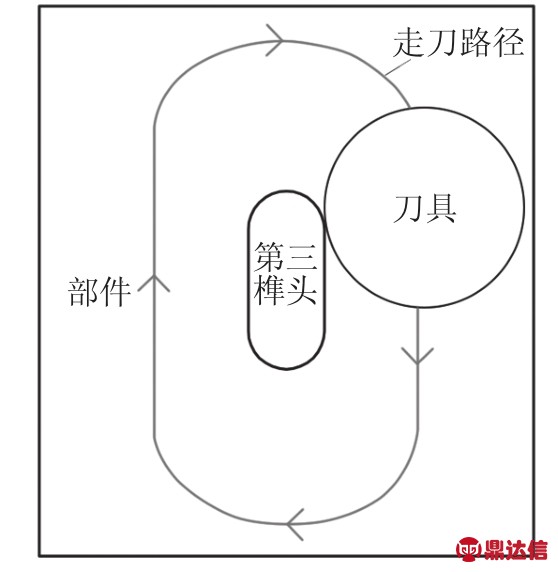

“台阶式”椭圆榫加工前应确认制榫机可加工的最大榫头长度可以满足“台阶式”椭圆榫的尺寸要求,选择可加工最大榫头长度大于40 mm[21-22]。调节工件位置,使用靠山固定保证加工出的工件一致,选择一基准面将工件置于数控榫头机上并将方料紧贴靠山,紧固夹具;选定加工程序,启动制榫机,加工次序依次为第三椭圆榫头、第二椭圆榫头、第一椭圆榫头,走刀速度依次增加;加工完毕后将榫头取出并堆放整齐。所制备的台阶式椭圆榫具体结构为台阶型,最后将加工成型的台阶榫头进行修整砂光。

图4 第三榫头加工走刀示意图

Fig.4 The third head processing

3.2 台阶式椭圆榫眼加工

台阶式椭圆榫榫眼的加工与榫头加工流程相似。选用合适的榫眼机,调节所加工椭圆榫与刀具的距离,使用靠山固定保证加工出的工件一致,将待开榫眼的方料选择统一基准面放置在榫槽机上,紧固夹具。榫槽加工按照与榫眼的接合方式的不同进行不同加工程序设置,榫眼a的加工分为三个阶段,接合部位为榫头第一椭圆榫、第二椭圆榫、第三椭圆榫,榫眼深度分别为18、8、8 mm;榫眼b的加工分为两个阶段,接合部位为榫头第一椭圆榫、第二椭圆榫,榫眼深度分别为18、16 mm;榫眼c的加工分为两个阶段,接合部位为第一椭圆榫、第三椭圆榫,榫眼深度分别为26、8 mm;榫眼d的接合部位仅为第一椭圆榫,仅需加工与第一椭圆榫头相配合尺寸的榫眼,榫眼深度为34 mm。

3.3 台阶式椭圆榫接合方法

台阶式椭圆榫结构接合方法,包括将椭圆榫头与榫眼接合。构件砂光后,根据所需的接合强度选择榫眼与台阶式椭圆榫头进行配合;对照接合部位涂布聚醋酸乙烯酯乳液胶(PVAC),涂胶后等待80~100 s后,对准榫眼将台阶式椭圆榫头敲入,使其紧密结合,12 h左右胶黏剂固化后即完成接合。

表1 台阶式椭圆榫接合部位及强度

Tab.1 Stepped elliptical joint and strength

4 结语

笔者基于实木家具榫接口现状的调研,针对椭圆榫尺寸不统一、不规范,榫接口强度富余或不足等技术问题,提出了一种实木家具“台阶式”椭圆榫创新设计,并阐明其制造工艺及接合方法,解决了实木家具椭圆榫生产过程中生产效率低下,木材资源浪费和产品质量不达标等问题,提高了出材率,为椭圆榫的尺寸规格标准化及家具行业的标准化接口设计提供了新思路。

4.1 规范化

以现代实木家具常用椭圆榫尺寸规格为基准,进行结构再设计得出长度、宽度、厚度比例合适的榫头,依据椭圆榫尺寸最佳比例,制成“台阶式”椭圆榫,规范了实木家具椭圆榫的尺寸。

4.2 标准化

“台阶式”椭圆榫使用三种榫头尺寸,能够适应较高榫结构接合强度要求,提高了榫结构的适应性以及可组合性,为设计多样化下的家具标准化进程提供了基础。在生产过程中椭圆榫榫头榫眼种类减少,在产品分类储存以及装配方面降低了零部件的识别难度,使得家具企业生产效率更高。

4.3 广泛适用性

通过三个榫头的纵向排列,解决了椭圆榫无法加工双榫、无法用于体量较大的家具构件等问题,并提供了多种适用于不同强度的选择,克服了榫接口强度富余或不足的问题,在保留原有加工方式的同时,提高了其强度的最大值并扩大了其适用性。