摘要:发动机零部件气密性检测是保证发动机质量、减少废品的重要保证。通过分析发动机气密性检测原理及对比国内外气密性检测仪性能,提出发动机零部件检漏机设计需要考虑的主要参数,指出柔性化、网络化和温度补偿等是检漏机发展的关键技术。

关键词:发动机;气密性;检测;检漏机

我国汽车工业健康可持续发展的关键是必须尽可能摒弃价格高昂的进口汽车制造装备。动力总成的发动机生产线是第一汽车制造装备,其技术含量第一,占汽车制造装备投资额第一,目前对外技术依存度高达95%。随着汽车节能减排性能要求越来越高,动力总成的结构越来越复杂、尺寸越来越紧凑、精度越来越高、速度越来越快,因此需要按照精益、敏捷理念进行发动机柔性自动生产线优化设计和配置,使用户能够选择技术、经济优化的方案进行生产。发动机燃烧系统需要满足高温高压的密闭条件,如缸体、缸盖等重要零件有水路、油路等密封性能要求,在加工过程中和装配后都需要进行气密性检测,为了满足整个生产线的节拍要求,一般检测周期只有数十秒。因此在发动机柔性生产线上,零部件的气密性在线智能检测是关键技术之一[1-2]。

1 发动机零部件气密性检测技术原理及国内外技术发展现状

根据汽车发动机原理,燃油与空气的混合体需要在密闭环境中压缩、点火、爆炸而产生动力,因此在发动机制造过程中,气密性测试对保证产品质量、提高发动机性能起到至关重要的影响。密封检漏是工业生产过程中常用的产品质量检测手段,气密性检测一般采用空气检漏、氮气检漏、氦气检漏以及水浸检漏等,对于发动机零件检漏主要采用压缩空气检漏辅以必要的水浸式检漏。

对发动机进行气密试漏检测,不仅能提高产品质量:防止漏气提高发动机输出功率,防止漏水减少故障,防止漏油以节能,而且能降低成本。适时中间试漏可及时发现残次品降低制造成本,整机试漏可以保证装配质量减少返修。发动机的几个关键零件如气缸体、气缸盖、机体及发动机总成对气密性都有严格要求。

由于空气的可压缩性、低黏度,意味着空气通过漏点的速度比液体快得多,空气本质上没有表面张力,空气相比于液体更容易通过微小的漏点,因此空气会产生泄漏但液体不一定会泄漏,于是以空气为介质进行试漏时定义了最大允许空气泄漏量。

气密性检验需用气密性检测仪,它是专门用来对腔体机械产品进行密封性检测的装置,主要用于汽车发动机、变速箱、车桥、水箱、油箱等对容腔有密封要求的生产中。气密性检测仪采用嵌入式控制的智能化设计,可自动完成测试程序,并对检验结果进行自动判别。

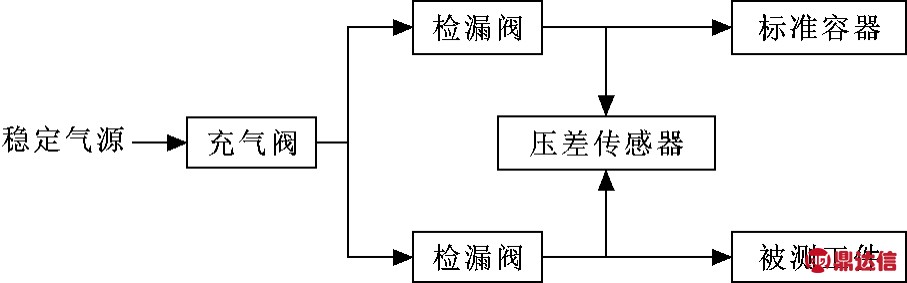

差压式检漏法具有受温度影响小、检测灵敏度和精度高等优点,在发动机零件泄漏测试中得到了广泛应用。差压式检漏法的检测原理如图1所示,可见:检测所得压差的绝对值表示为标准缸和工件间的实际压差,一般标准缸压力保持恒定,工件则可能因为泄漏导致压力降低,标准缸压力高于工件压力时压差为正值。

图1 差压式气密性检测仪原理

目前,代表国际先进技术水平的是德国、法国、日本等国家的气密性检测仪,具备了多频道设定、自动校验、温度自动补偿、智能型空气回路、自动偏差修正、智能化自动泄漏计算、自动控压、数据分析、现场总线及打印等诸多功能。国际上气密性检测仪在技术和功能方面的发展动态和趋势主要是:可扩展性,采用高速、高精度A/D、D/A单元模块开发,缩短检测周期,提高检测精度;强大的数据管理、现场总线的应用和更好的工业现场适应能力;温度自动补偿、容积自动换算及误差修正功能开发以便能更好地削除温度和环境对检测的影响等。

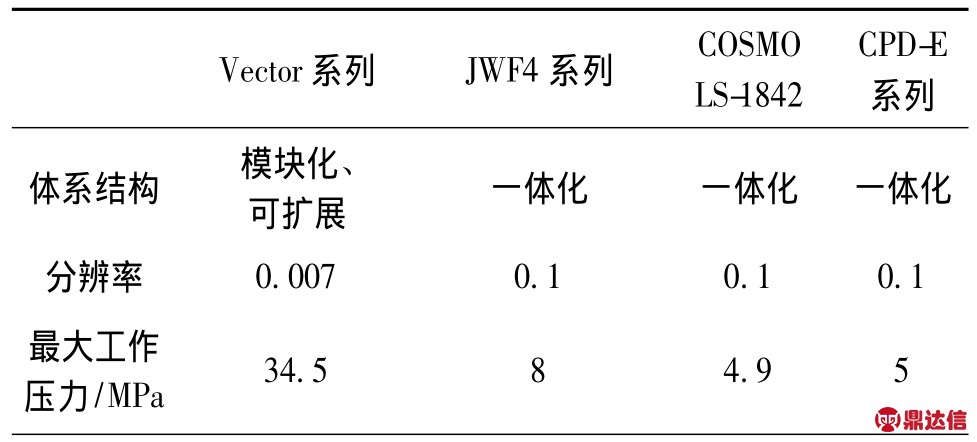

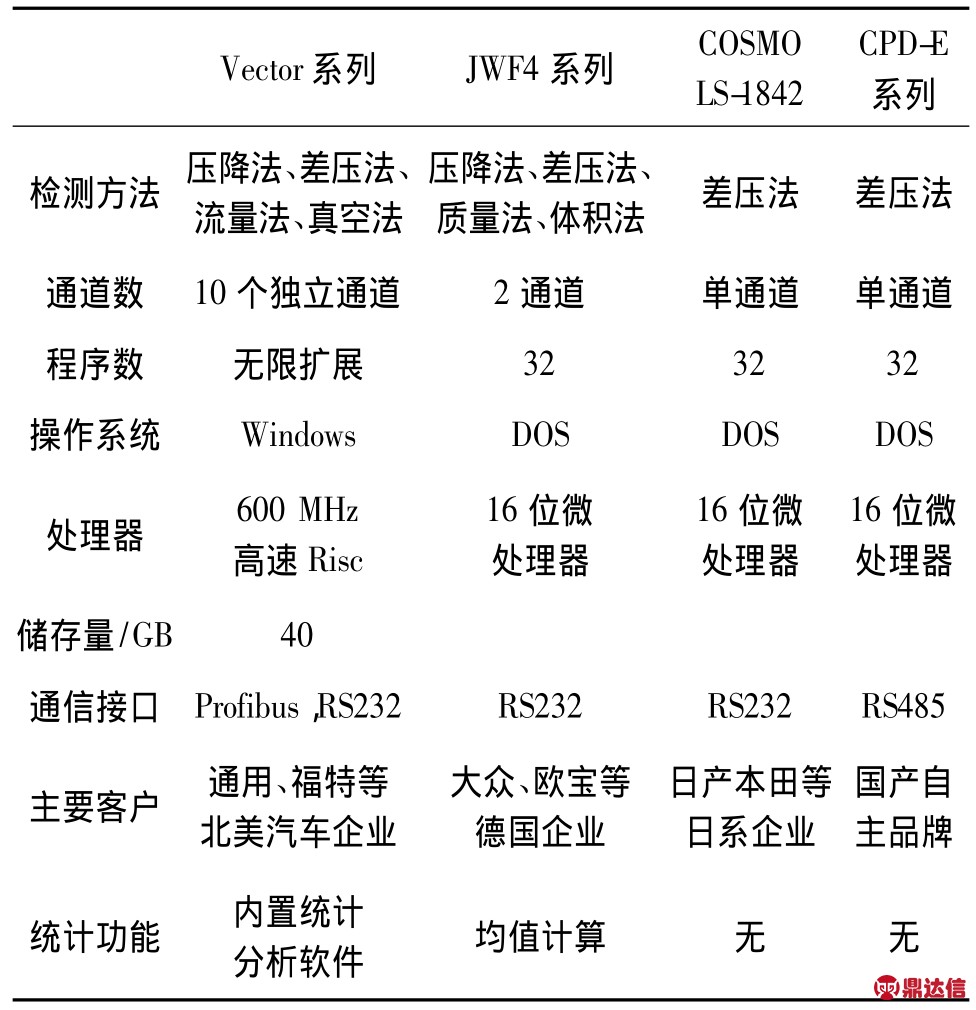

国外著名的气密性检测仪生产商有法国ATEQ公司、美国USON公司、日本COSMOS公司等。ATEQ公司是世界制造气密性检测仪的先驱,涉及汽车、医药、家电、压铸、包装、阀门、煤气、电子、建筑、航空等领域。USON公司也生产很多种类型的测试仪,其新型Vector系列提供了多种检测模式,同时考虑到了测漏性能、泄漏量,并针对实际应用中不同被测物的容积和泄漏量大小提供相应的产品。而COSMO产品有较好的性价比。国内广州市番禺科腾工业有限公司也开发了具有自主知识产权的CPD系列气体泄漏检测仪。表1是目前国内外气体泄漏检测仪性能参数,总体来讲国产CPD系列气体泄漏检测仪可以实现全部检测功能。

表1 国内外气密性检测仪产品性能参数比较[3-4]

续表1

2 发动机生产线零部件检漏机主要参数设计

在采用气密性检测仪的基础上,辅以上、下料机构、定位系统、自动密封装置及电气控制、液压与气动系统即可构成检漏机,满足生产线上批量生产对零部件气密性检测的要求。工件漏还是不漏是一个相对的概念,由于液体黏度远大于气体,以工件无液体泄漏为标准就可以定义一个最大空气泄漏率。对于发动机零部件的气密性检测,需要结合生产线生产节拍的要求和工件的实际工况要求设计检漏机方案,并且合理设计以下参数:

(1)测试压力。测试压力一般与发动机在运转过程中各类介质的实际压力相当或略高。

(2)在线测试节拍。工件的泄漏量测试一般包括4个阶段,即充气、平衡、测试和排气。各阶段时间的设定首先保证被测物或夹具没有泄漏,其次要设定足够长的充气时间进行测试,之后慢慢缩短充气时间求得泄漏值稳定并接近于零时的最短充气、平衡时间。理论上测试时间越长,越有助于获得准确的测试精度,但这与生产线的实际需求是矛盾的,试漏机的节拍应在保证测试精度的情况下,与生产线的整体节拍相匹配。此外,在夹具中采用减小容积的填充物有助于加快测试节拍。当工件的测试压力较高、工件测试容积较大、工件泄漏率较小、工件及夹具密封部有压力变形时,需要延长测试时间,以保证工件泄漏率的测试精度。

(3)泄漏率。发动机各零件及总成的泄漏率标准应满足发动机运转时实际工况的要求,并且与工件的材料、结构和试漏机的技术状态密切相关,泄漏率过高会造成发动机出现漏油、漏水和漏气的质量问题,过低会导致毛坯的料费率提高,增加发动机的制造成本。泄漏率标准是发动机制造企业根据发动机性能确定的。

此外,为保证测试精度,气密性测试对测试密封元件的材料选择与结构设计、密封设计、工件定位夹紧装置和密封夹具等方面都有一定的要求,如:密封元件应没有弹性蠕变,耐油耐压;密封设计有助于减少不必要的密封性测试的稳定时间;密封夹具必须提供适当的压力来封堵被测工件,夹紧力应该是测试压力的3倍左右。同时,夹具支撑框架的强度要足以支撑此压力,而且各封堵气缸应有可靠的导向,确保封堵位置准确。

3 发动机零部件检漏机的关键技术

对国内外发动机零部件检漏机技术发展现状和存在的问题进行归纳分析[5],其中关键技术主要包括:

(1)柔性化夹具设计技术

检漏机是一种具有复杂动作的机电一体化非标设备,具有类型多样、功能多变等特点,为了使企业能够节约资源、降低资金投入、节省设备占地面积、适应生产过程节能环保的发展趋势,通过夹具结构的柔性化和模块化来提高设备柔性化。柔性化夹具系统提高了检漏机的适应性、效率和定位准确性,适合发动机企业多元化、混流生产的要求,同时也提高了检测效率,显著缩短检测周期。

(2)温度补偿技术

由于检漏机采用定量压差法检测,在检测时要保证被测工件处于一个相对密闭的环境之中,因此温度是检测结果的敏感影响因素。通常情况下,由于工件测试时间短,温度的影响可以忽略,但是有较高检测精度要求时,必须考虑温度的影响。在检漏机设计过程中,采取以下3方面措施提高检测精度:①降低测试气体压力;②采用具有温度补偿功能的气密性检测仪;③ 根据检测现场条件作出温度补偿曲线,在PLC中设置温度补偿程序。

(3)网络化控制技术

检漏机采用网络化控制,可以对其工作过程的数据进行实时采集和分析,不仅可以完成本地数据的采集和处理工作,而且支持上位机的数据统计和分析功能,在可能出现质量偏差时提前发现问题,提醒管理部门采取措施,提供历史数据查询功能,使质量管理部门可以对一定时期的生产质量进行全面了解。测得的数据除了供上位机与下位机之间数据共享之外,还可以提供远程数据管理功能,建立信息库,大幅度提高产品可靠性,提高企业生产的信息化管理水平。

4 结束语

发动机零部件在制造过程中进行气密性检测是保证发动机质量、减少废品的重要保证,用于发动机气密性检测的检漏仪,一般是采用差压式检测,使用气密性检测仪配备传送、定位、夹紧、密封等相关机构,实现工件生产线的检测节拍要求。测试压力、在线测试节拍和泄漏率是发动机零部件气密性检测设计的3个主要参数,发动机检漏机发展的柔性化、网络化和温度补偿等是其关键技术。