摘要: 利用高精度压力传感器作为原位传递标准,提出了一种活塞压力计校准新方法。对传感器的分辨率和短期稳定性进行了测试,并评估了传感器线性系数对校准结果的影响。对比研究了新方法和传统方法的校准结果,两者的不确定度均约为5×10-6(k=1),且在不确定度范围内是一致的。在新方法的基础上研制了活塞压力计自动化校准装置,实现了压力控制、阀门操作和数据采集等功能的自动化。该自动化装置提高了活塞压力计校准的效率。

关键词: 计量学; 活塞压力计; 压力传感器; 自动化校准

1 引 言

活塞压力计是实现和传递压力量值SI导出单位——Pa(帕[斯卡])的重要标准器,不仅作为国家基标准装置[1~3],也作为国际比对中的传递标准[4]。活塞压力计的使用非常广泛,各级计量机构面临大量的活塞压力计检定或校准任务,而且目前活塞压力计的校准比较繁琐、费时费力。自动化技术可以大大提高工作效率,是计量技术的发展方向,并已应用于一些校准系统[5]。目前,针对活塞压力计本身的自动化技术已较为成熟,例如砝码的自动化加载和旋转、压力自动控制等[6],然而活塞压力计校准过程的自动化进展则鲜见报道。究其原因,活塞压力计现行的校准方法是主要限制因素,该方法需要通过人力判断和调整校准系统的平衡状态,难以实现自动化。相比较之下,针对压力传感器校准的自动化系统已有较多研究[7, 8]。

本文以压力传感器的校准可实现自动化为出发点,提出了一种基于压力传感器的活塞压力计校准新方法,该方法的基本原理是将高精度压力传感器作为原位传递标准,通过压力传感器的读数建立被测和标准活塞压力计的量值关系,新方法使得活塞压力计校准的自动化成为可能。对比研究了新方法和传统方法的校准结果,验证了新方法的可行性,并研制了一套活塞压力计自动化校准装置。

2 原理和方法

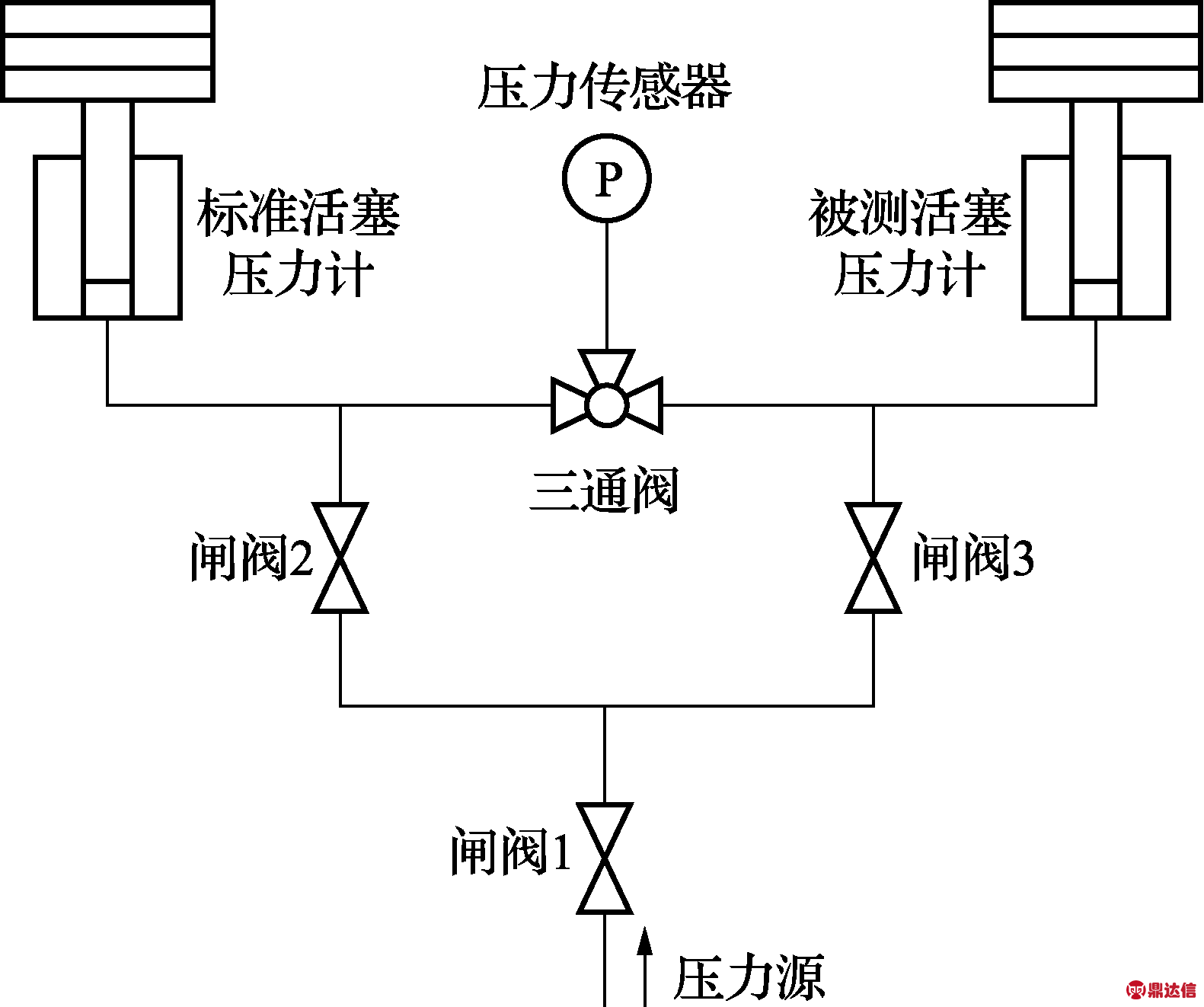

活塞压力计的核心部件是由活塞杆和活塞筒组成的活塞系统,其产生的压力由加载的砝码质量和其有效面积来定义[9]。活塞压力计的校准是要通过标准活塞压力计来确定被校活塞压力计的有效面积。目前传统的活塞压力计校准方法[10],是使两活塞压力计产生相同的压力,这需要反复调整小砝码的加载量,并人为判断系统是否达到平衡状态,这种校准过程费时费力,且难以实现自动化。随着传感器技术的发展,目前高精度压力传感器的分辨率和短期稳定性与活塞压力计的水平相当[11],在国际关键比对中也已作为传递标准使用[12],并可用于活塞压力计平衡状态的判断[13, 14]。本文提出的活塞压力计校准新方法,利用高精度压力传感器的高分辨率和短期稳定性,作为标准和被测活塞压力计之间的原位传递标准,图1是实验装置的原理图。

图1 压力传感器辅助校准方法

用一个三通阀将标准活塞压力计(标准)、被测活塞压力计(被测)和压力传感器连接起来,操作三通阀可使压力传感器与标准连通,或与被测连通,而标准和被测始终是隔开的。通过闸阀1、闸阀2、闸阀3和压力源的控制,使标准和被测的活塞浮起至工作位置,并旋转,然后关闭闸阀2和闸阀3。操作三通阀使压力传感器对标准和被测分别进行采样,由计算机采集标准的压力读数ps,I和被测的压力读数pt,I,这2个读数的差值反映了标准和被测实际产生的压力的差值,但需要考虑压力传感器的线性和稳定性。记标准产生的压力为ps,被测产生的压力为pt,那么有如下关系:

ps,I=kps+b(t)

(1)

pt,I=kpt+b(t)

(2)

式中: k为传感器的线性系数,k非常接近1;b(t) 为传感器随时间的漂移,由于所选传感器的稳定性足够好,在短时间采样的过程中,传感器漂移带来的影响可以忽略。式(1)、式(2)中的下标s代表标准活塞压力计,将下标替换为t则对应被测活塞压力计;下标I指的是“示数”。

由式(1)、式(2)可知,被测产生的压力pt为:

(3)

其中β=![]() ,即压力差值的百分数。

,即压力差值的百分数。

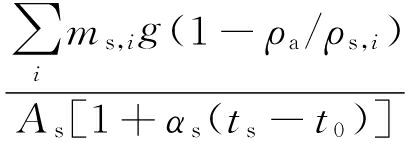

活塞压力计产生的压力由式(4)定义:

ps=

(4)

式中: ms,i,ρs,i为砝码的质量和密度;g为重力加速度;ρa为空气密度;As为活塞在压力ps下的有效面积;αs、ts分别为活塞的热膨胀系数和温度;t0为参考温度;i 指的是砝码的顺序号。

结合式(3)、式(4),被测活塞压力计的有效面积At为:

At=  ×

×

(5)

这样借助高精度压力传感器对标准和被测的压力进行采样来完成校准,不再需要精确调整小砝码的质量,因而可以实现自动化校准。

3 实 验

3.1 实验设置

实验采用了2台Ruska 2465型气体活塞压力计: C415和PG34。PG34作为标准,C415为被测,2台活塞压力计的有效面积均约为84 mm2,量程均为1.4 MPa,PG34的有效面积等参量已通过上一级标准进行校准,为已知量。采用的压力传感器为Paroscientific 6000-200G型气体压力传感器,量程1.4 MPa,分辨率0.7 Pa。以上设备按照图1所示原理图连接,采用氮气作为气体介质。其中的三通阀是由电磁阀控制的气动阀门,用Labview软件编制阀门控制程序和压力传感器数据采集程序,传感器的采样率约为1 Hz。

对压力计PG34和C415在压力点80,218,356,494,631,769,907, 1 045, 1 182, 1 320, 1 458 kPa进行了实验。 压力传感器线性系数k的精确值事先未知,因此假定为1。为了研究线性系数k对校准结果可能带来的误差,在每一个压力点,改变标准和被测的压力差,进行多次实验,即在不同的β参数下进行传感器辅助校准。通过改变标准或被测活塞上小砝码的加载量改变β参数,实验采用的β参数约为:±0.04%,±0.1%,±0.3%,±0.7%,±1%,±2%,±3%。实验时,三通阀在标准和被测之间来回切换,以A代表标准,B代表被测,测量过程可表示为ABABABABA,压力传感器对A或B每次采集10个数据。

3.2 传感器特性

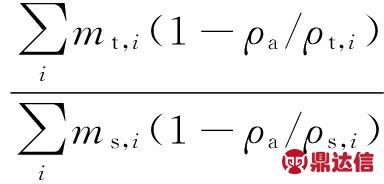

图2 压力传感器采集的数据

图2是传感器采集到的有代表性的数据,反映了传感器的性能。图2(a)是在80 kPa附近的数据,包含了β=0.03%和3%两种情形,三通阀在标准和被测之间来回切换,传感器的读数呈现出图中所示的方波图形,方波的峰峰值即为标准和被测之间的差压值。2种β情形下方波波形都有很好的重复性,说明传感器具有很好的短期稳定性。图2(b)是在满量程压力下的数据,图中的方波呈现出了随时间漂移的趋势,这说明传感器在较短的时间内也出现了明显的漂移,由于这种漂移是随时间线性变化的,并不会影响方波的峰峰值,图中方波的峰峰值仍然具有很好的重复性。因此,即使传感器出现短期的漂移,也不会降低校准的准确性。

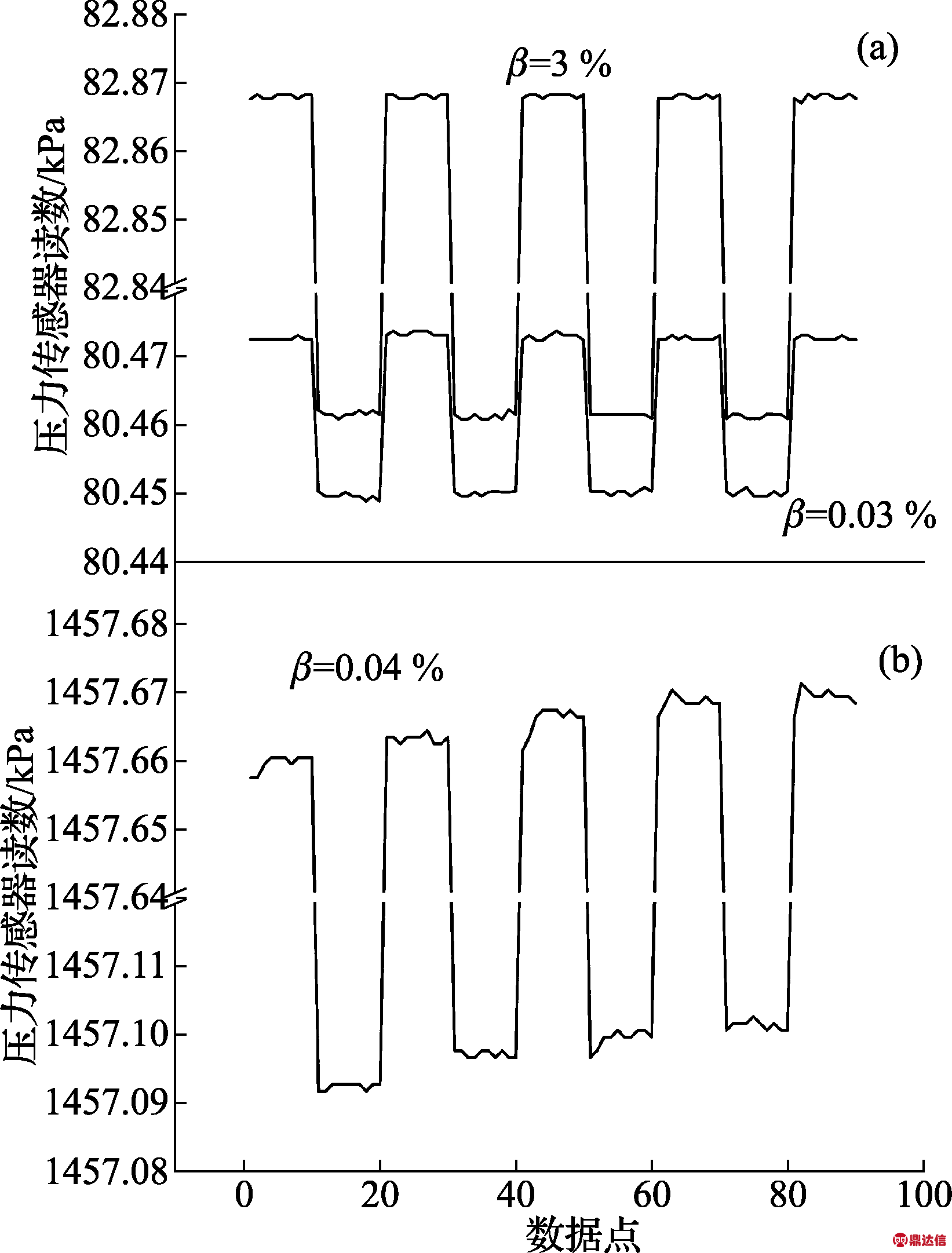

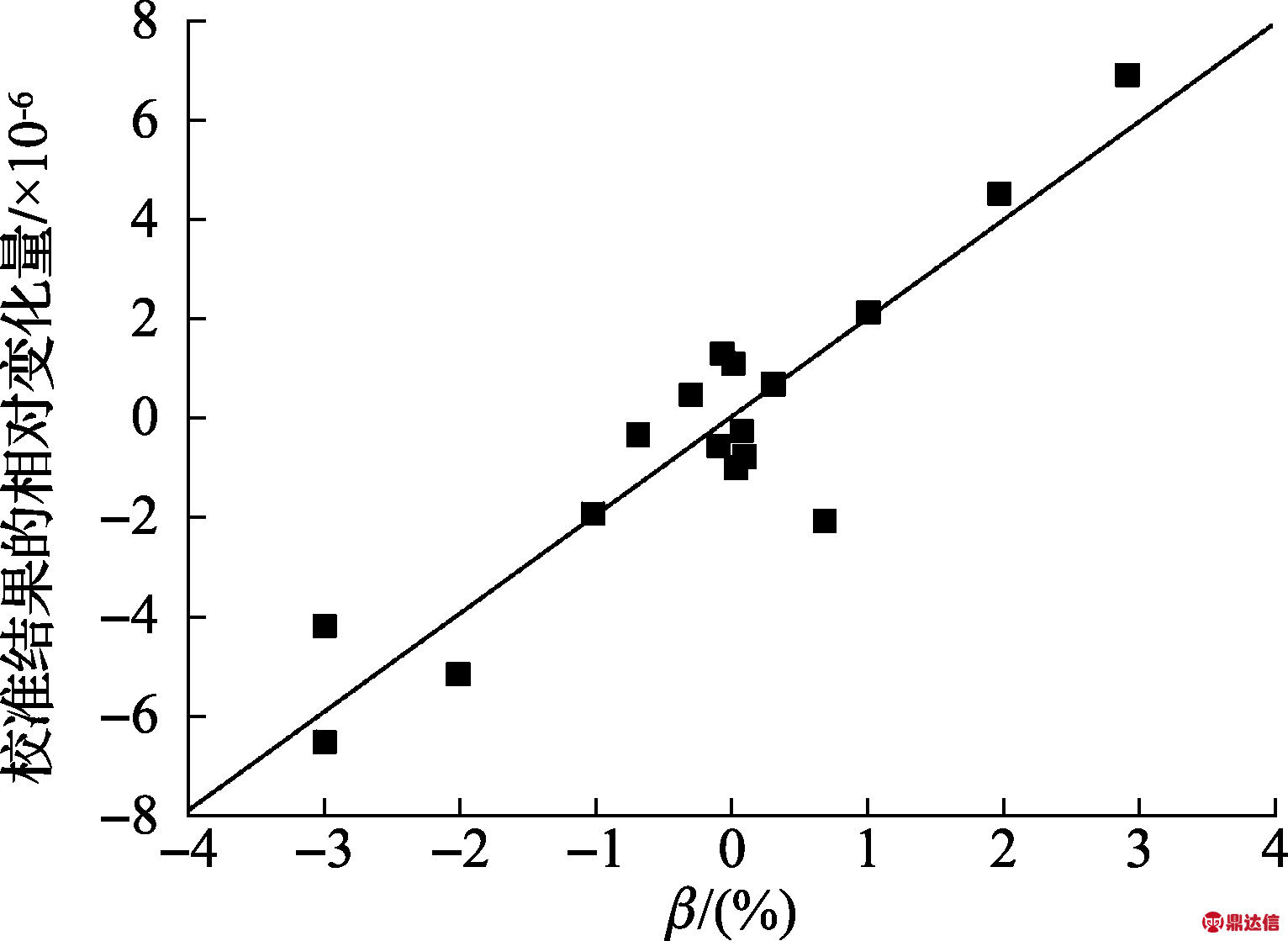

通过对方波峰峰值的计算,结合式(5)即可得到被测的有效面积校准结果。由于实验之前缺乏式(5)中k的信息,在计算时将k取为1,并将有效面积的结果记为At,m。可以预见,如果传感器的k并不精确等于1,当β偏离0较远时,At,m会出现不可忽略的误差,实验结果也确实反映出了这种误差。图3是在80 kPa下的校准结果,被测的有效面积At,m随β线性变化,3%的结果和-3%的结果相差了约13×10-6,这大大超过了校准不确定度。被测真实的有效面积At应是固定的物理量,不会随校准条件的改变而改变,因此图3的结果是由传感器的特性引起的。校准结果的相对变化量可表示为:

![]() -1=

-1=![]() -1≈1+Sβ

-1≈1+Sβ

(6)

其中S=k-1,表征传感器线性系数偏离1的程度,可称为传感器的校准系数。对图3中的数据进行线性拟合即可得到校准系数,图4给出了传感器的校准系数在各个压力点下的数值。

针对被测所需的校准精度,由传感器的校准系数可估算出β参数需控制的上限。例如,根据图4的数据,β控制在0.1%以内,由式(6)可知,将k取为1引入的误差将不超过0.6×10-6,与校准不确定度5×10-6相比完全可以忽略。

图3 80 kPa压力下校准结果的相对变化量

图4 压力传感器的校准系数

3.3 有效面积校准结果

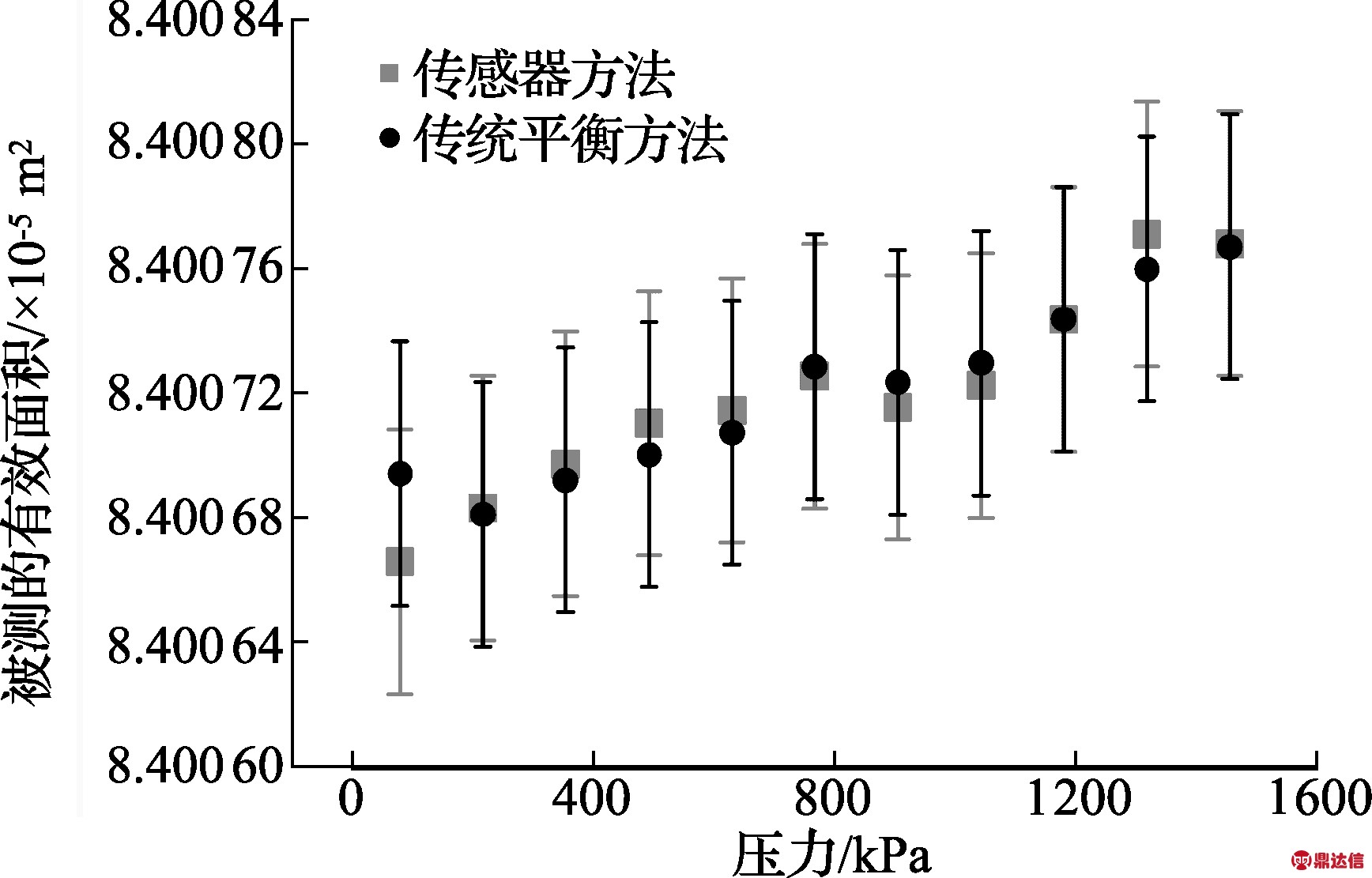

用传感器方法得到了被测活塞有效面积在全量程范围内的校准结果,为了验证结果的可靠性,又用传统的活塞平衡方法测量了被测活塞的有效面积,2种方法结果的比较如图5所示。图5中的传感器方法对应的β约为0.04%,是没有加载小砝码的情形,操作最为简便。根据3.2节的分析可知,计算被测有效面积时将k取为1即可。图5中的传统平衡方法采用了一个差压指示器来观察标准和被测之间的压力差,并调整小砝码的加载量,直至差压指示器在0附近波动,即标准和被测产生的压力处于平衡状态,由所有加载砝码的质量来计算被测活塞的有效面积。

图5 2种校准方法的结果比较

2种方法的不确定度水平相似,相对标准不确定度均为5×10-6左右。标准活塞有效面积、砝码质量、温度等参量引入的不确定度在两种方法中是相同的;不同的是,传感器方法包括传感器读数的统计不确定度和分辨率,而传统平衡方法包括的是差压指示器的分辨率。图5的结果表明,在不确定度范围内,2种方法的结果符合的很好。对图5的数据进行直线拟合可得到被测活塞的零压有效面积A0,传感器方法得到的A0为(8.400 668×10-5±4.58×10-10) m2,传统平衡方法得到的A0为 (8.400 674×10-5±4.59×10-10) m2,不确定度均为标准不确定度。

4 自动化校准装置

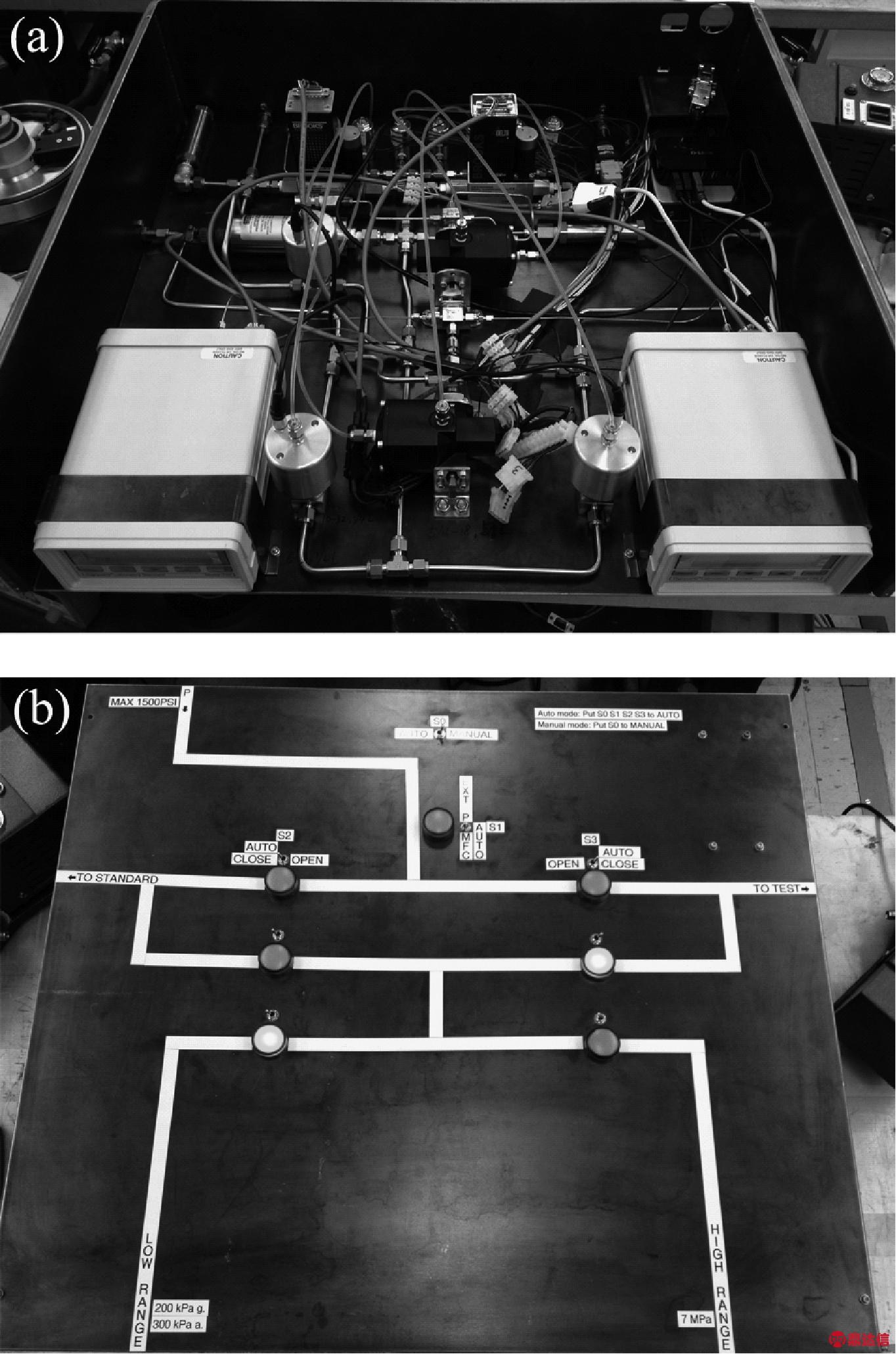

根据传感器方法的原理,设计了一套自动化校准装置,如图6所示。该装置由如下几个部分组成:阀门组件、压力控制组件、压力传感器组件、数据采集组件、状态指示组件以及电源组件,这些组件通过气路和电路连接起来形成整个系统,系统通过USB端口与计算机进行通讯,通过编制的LabView软件实现整个校准过程的自动化。图6(a)为装置的内部设计,装置的外观如图6(b)所示。

图6 自动化校准装置

阀门组件包括气路中所需的开关阀和三通选择阀,这些阀门都是气动控制阀,气动控制阀又通过电磁阀进行控制,最终电磁阀通过Digital I/O采集卡由计算机控制。这种气动加电动的阀门控制系统既保证了阀门的密封性,所需的功耗又较少。

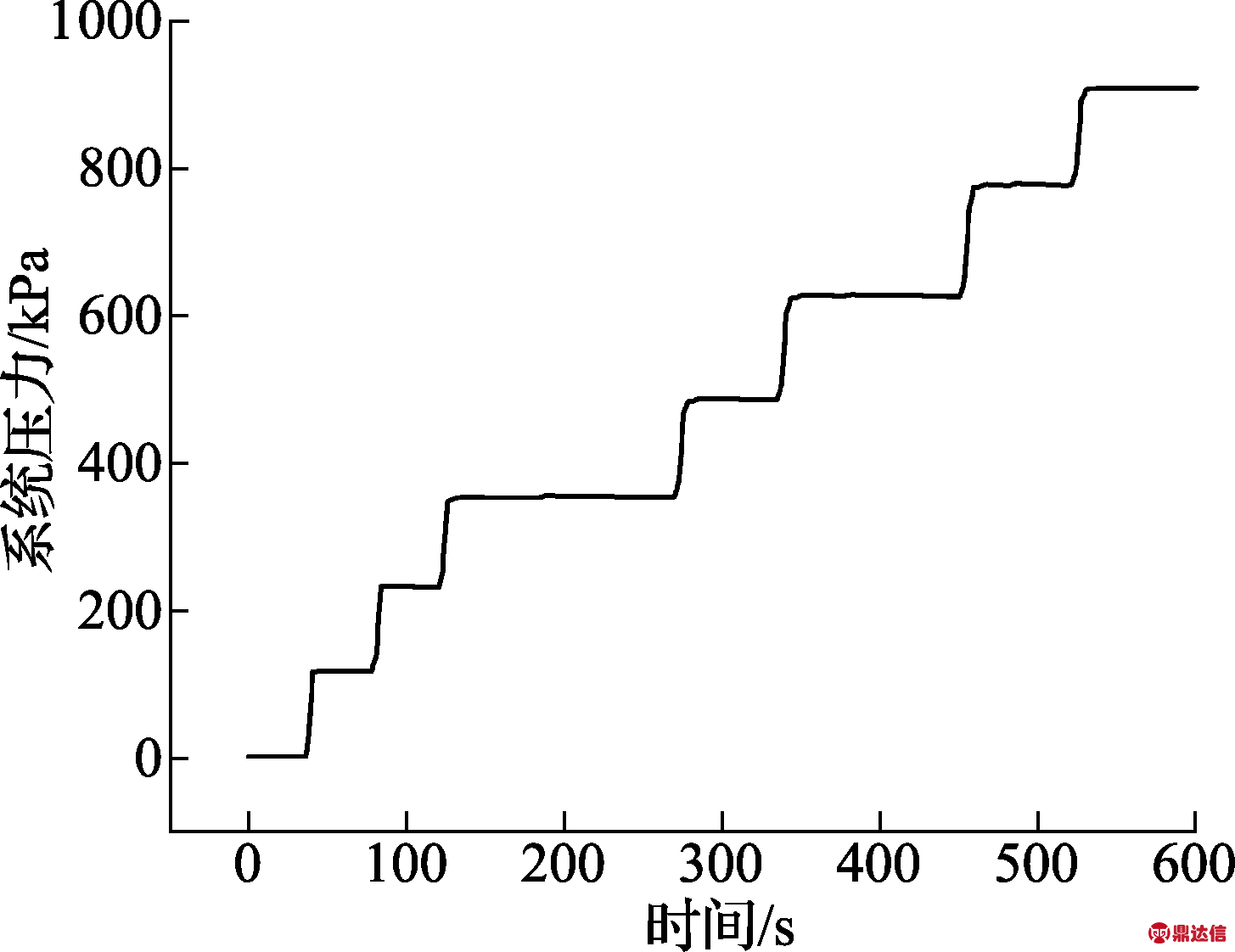

压力控制组件包括两个质量流量控制器(mass flow controller,MFC)和一个低精度但快速响应的压力传感器。通过PID(proportional-integral-derivative)控制原理,由MFC提供气体流量,压力传感器提供反馈,实现系统压力自动控制。图7是系统压力控制的曲线图,压力从一个平台到另一个平台所需的时间约为6 s。

图7 压力自动控制曲线

压力传感器组件包含2个Paroscientific 745型高精度压力传感器,一个量程较低,另一个是高量程,通过阀门控制可选择将低量程或高量程接入系统。双量程设计既保证了能覆盖较广的压力范围,又不会降低较低压力下的测量精度。

5 结 论

研究了利用高精度压力传感器进行活塞压力计校准的新方法,该方法将压力传感器作为原位传递标准,其分辨率和线性系数是影响校准结果不确定度的关键参数,可以根据所需的校准不确定度选择合适的压力传感器。对比研究表明,传感器辅助校准方法与传统方法的不确定度水平接近,均约为5×10-6(k=1),在不确定度范围内两种方法的校准结果是一致的。传感器辅助校准方法摒弃了传统方法中人为判断平衡的过程,具有可自动化的优势。基于新方法研制的活塞压力计校准装置,通过LabView软件平台实现了压力控制、阀门操作和数据采集等功能的自动化,形成了活塞压力计自动校准装置,提高了活塞压力计校准工作的效率,具有重要的实用意义。未来结合自动加码装置,可进一步提升活塞压力计自动化校准的水平。