摘 要:胀环/泡沫铝缓冲器通过弹塑性变形、锥台与胀环组件之间的摩擦热能和泡沫铝压缩变形吸收能量。为了研究胀环/泡沫铝复合结构的缓冲吸能,利用ANSYS/LS-DYNA软件进行高过载环境下的数值模拟研究,采用5个指标对其进行缓冲性能评估。结果表明:在高过载环境下的压缩机制与单一胀环结构有明显差异;在相同位移条件下,吸能位移曲线明显大于单一胀环结构和泡沫铝吸能位移曲线的线性叠加;与单一胀环结构相比,复合结构最显著的特点是缓冲时间明显增长。

关键词:SPH;胀环;泡沫铝;高过载;评估方法

0 引言

目前国内外学者对塑性变形吸收能量高的结构或材料的研究最为广泛,薄壁金属管具有结构简单、工作可靠、具有可控的变形模式,能够依靠自身塑性变形来吸收碰撞时的冲击载荷,具有较强的吸能能力。泡沫铝是一种新型结构和功能复合材料,具有密度低、耐腐蚀、隔音降噪、抗冲击吸能能力强等优点,泡沫铝屈曲阶段的压溃力较长且较为稳定,冲击载荷能够被大量吸收,但其压溃力较低,高冲击载荷下的吸能能力不理想。泡沫铝与薄壁金属管组成的复合结构能够提高薄壁金属管的整体承载能力和吸能能力,因此研究薄壁金属管/泡沫铝复合结构对缓冲隔离保护具有十分重要的意义。

Lampinen B E等[1]的耐撞性研究忽略了泡沫铝与薄壁之间的相互作用力,因此他得到的预测公式并不准确。Reid S R等[2]从实验和理论两个方面进行了研究,发现薄壁管与泡沫铝之间的相互作用力可以大幅度提高复合结构的吸能效率。Abramowicz W等[3]也对这种复合结构进行了理论研究,得出的结果与实验得出的结论较为吻合,但是他并没有建立出预测碰撞载荷的模型。Seitzberger M等[4]通过实验研究发现泡沫填充物对圆管的吸能性能提高有很大影响。罗昌杰[5]等对准静态作用下泡沫铝填充薄壁金属管塑性变形器缓冲进行了研究,结果表明:在体积和质量一定时,泡沫铝填充薄壁金属管结构吸收的能量更多。刘荣强[6]等提出了5类评价泡沫铝填充薄壁金属管缓冲性能的方法。王青春等[7]通过实验方法研究了泡沫铝填充帽型结构在冲击载荷下的吸能特性,结果表明:填充泡沫铝之后的帽型结构在轴向压缩稳定性和吸能特性都有大幅度的提高。Meguid S A等[8]利用有限元软件建立了一种分层模型,将整体的变形情况分解成分层的单独变形。Hopperstad O S等[9]采用有限元分析软件,对薄壁管/泡沫铝复合结构在轴向拉伸和弯曲情况下的吸能进行了详细的研究。杨智春等[10]采用变参分析的方法,研究了铝管层数和泡沫铝密度对复合结构吸能的影响,结果表明:比吸能率和吸能量随着铝管层数的增加而增加,比吸能率的提高量会随着泡沫铝密度的提高而开始下降。张志新等[11]通过有限元软件LS-DYNA研究了高速列车的耐碰撞性能,并设计出了两级吸能结构,可有效保护司机和乘客的安全。任志远等[12]通过对不同几何尺寸的泡沫铝填充薄壁金属圆管进行轴向压缩,结果表明:泡沫铝密度和薄壁圆管长度对填充结构吸能性有较大影响。梁志达等[13]通过LS-DYNA软件模拟了泡沫铝填充管的准静态压缩过程,结果表明:填充管的吸能量与泡沫铝密度呈二次曲线关系,同时他对泡沫铝填充管的变形模式和内在机制也作出了初步的分析。文中利用ANSYS/LS-DYNA软件对胀环/泡沫铝复合结构进行高过载环境下的数值模拟研究。同样以缓冲时间、隔冲效率、质量比吸能、体积比吸能和载荷效率等5个指标来评估复合结构的缓冲性能,着重分析了复合结构与单一胀环结构在变形机理和吸能能力上的不同。

1 SPH算法

1.1 SPH算法基本思想

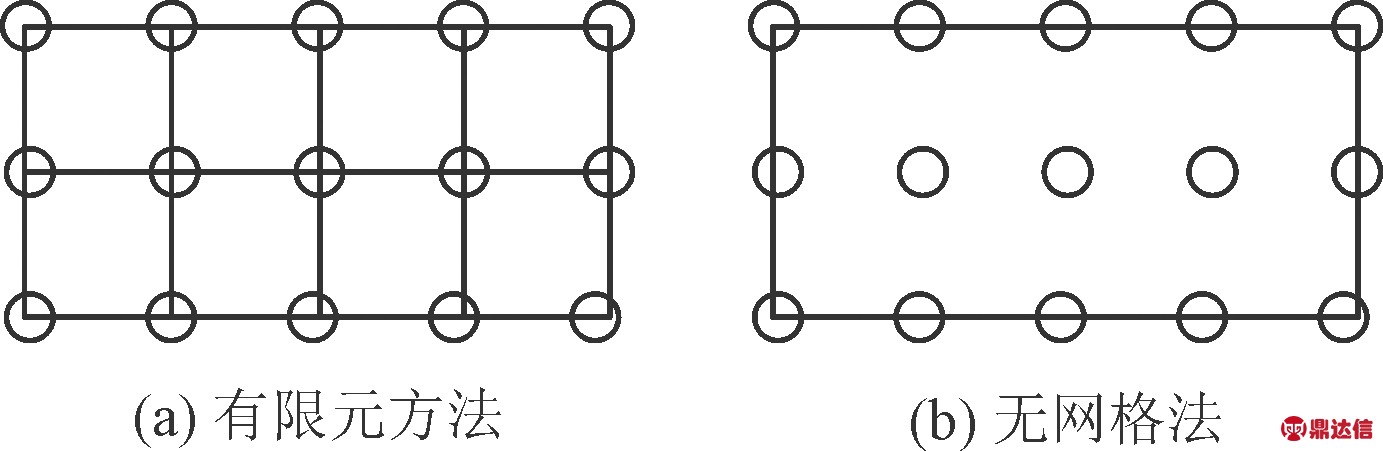

SPH算法的思想是通过一种与权函数相关的近似手段,使得预先在问题域内设置的节点可以影响研究对象上任意点的力学特性,进而解出问题的解。图1为有限元法和无网格法的差异[14]。

图1 有限元法和无网格法的差异

1.2 SPH算法的优点

SPH作为一项新的数值分析工具,解决了以往数值分析过程的棘手问题。它的主要优点在于:大大减少了网格划分工作;通过构建高阶函数,减少了后处理工作量;自适应能力强;具有广泛的应用性,目前应用于多个新型的研究领域。

1.3 SPH算法在泡沫铝建模中的应用

目前,国内外学者对泡沫铝材料的研究大多基于实验,随着数值模拟技术的发展,许多学者开始通过有限元法来研究泡沫铝材料的力学性能,于英华等[15]采用ANSYS/LS-DYNA软件计算了基于简单体立方三维开孔泡沫铝的变形过程和不同应变率的变化规律,宋延泽等[16]运用有限元法分析了基于十四面体闭孔泡沫铝的动态力学行为,范志康等[17]采用有限元法构建了三维随机分布球形泡孔模型,并计算了在不同应变率下,不同相对密度条件下对泡沫铝动态力学行为的影响,Vesenjak等[18]采用CT扫描技术获取了泡沫铝的真实细观结构,并采用有限元法分析了泡沫铝各向异性力学行为。

有限元法虽然能从微观上分析泡沫铝的力学行为,但也有不足之处:一是泡沫铝的细观结构较为复杂,网格剖分较为困难,很难得到高质量的六面体网格,二是有限元法一般只适应于中、低应变率下,在高应变率下容易出现网格畸变和负体积,因此许多研究学者纷纷采用无网格法(SPH)对泡沫铝进行研究,Bardenhagen等[19]采用粒子方法,模拟了基于周期微结构泡沫铝的压缩行为,Brydon等[20]采用粒子算法对泡沫铝的真实结构进行了数值模拟,白小勇等[21]同样利用粒子算法建立了随机孔洞的泡沫铝SPH模型,并进行了准静态下的压缩。因此文中利用SPH方法建立泡沫铝模型。

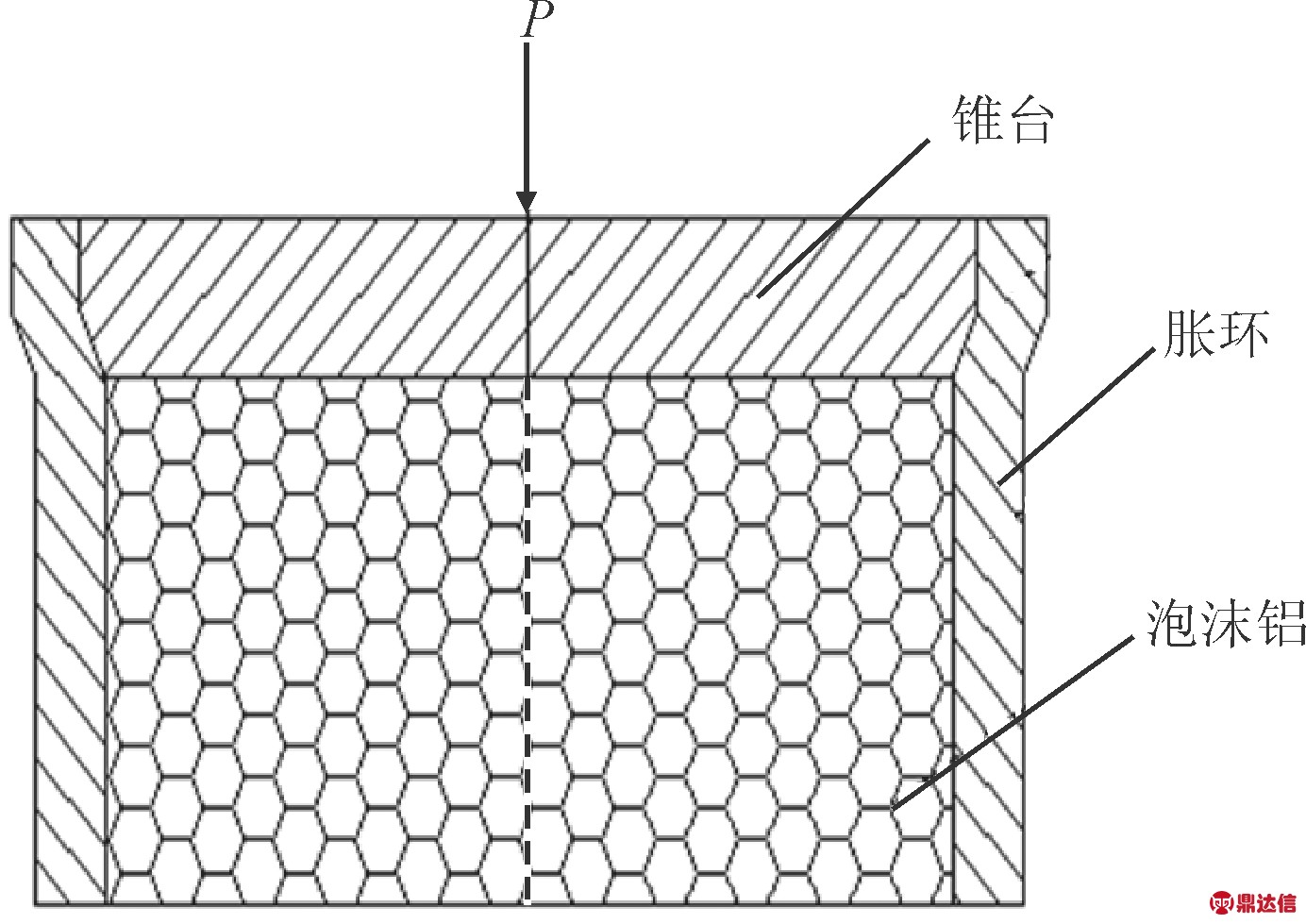

2 仿真计算

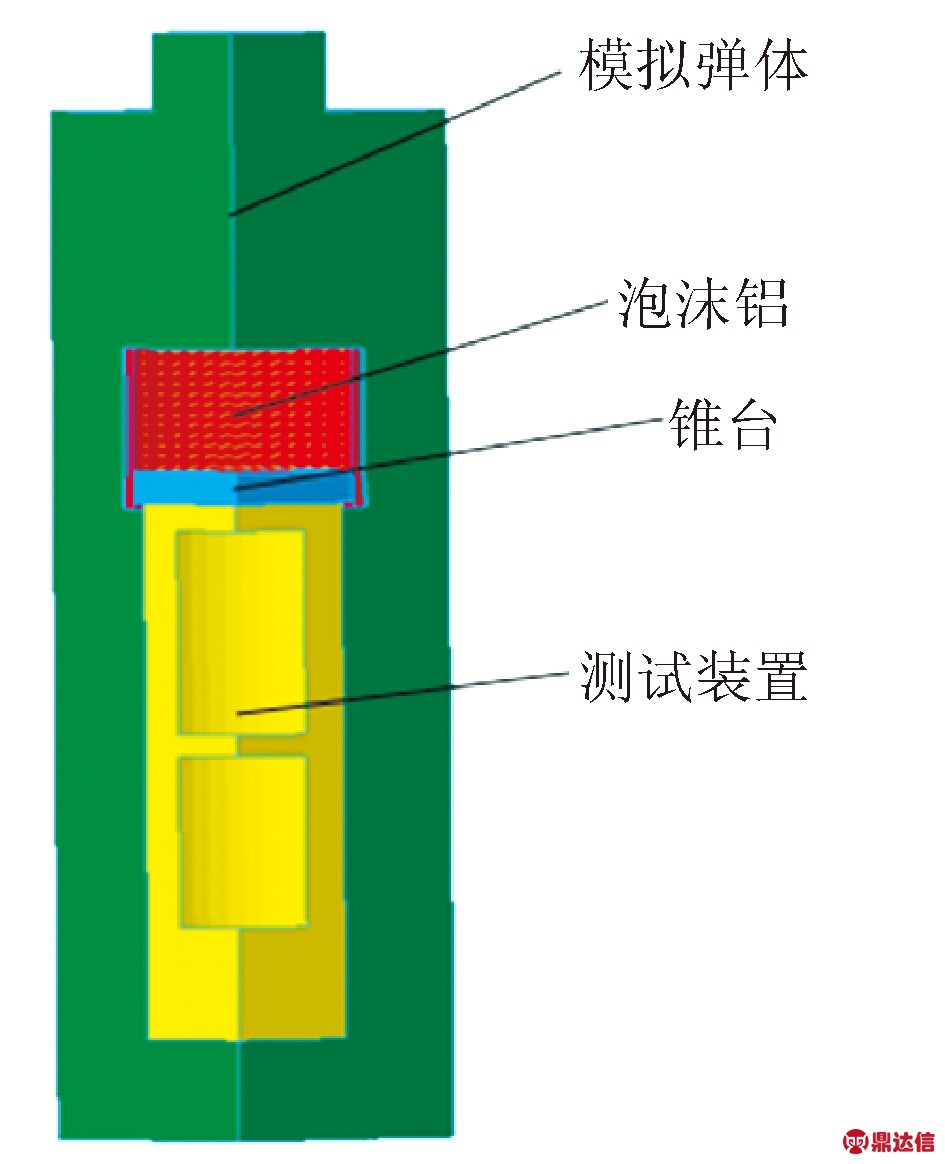

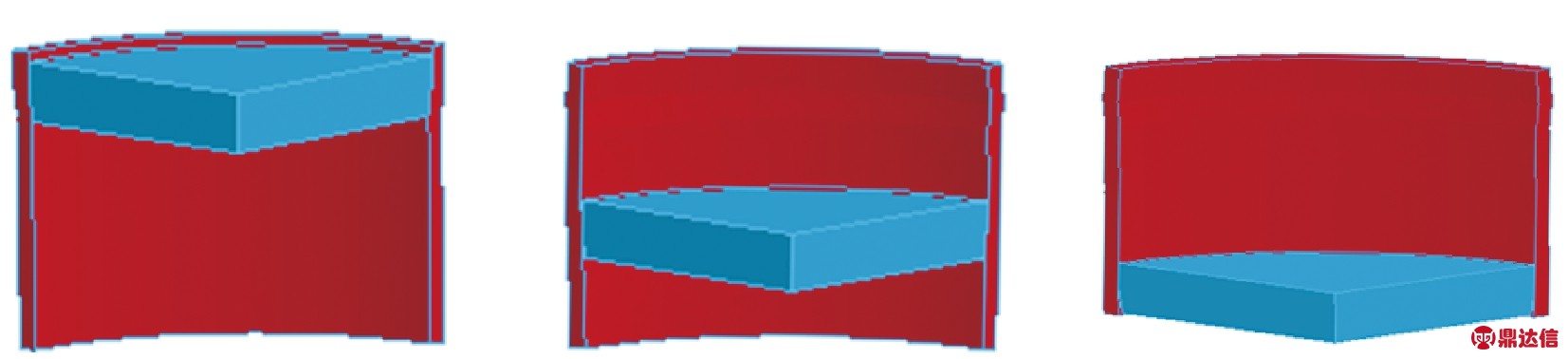

为减小计算量,建立1/4模型,如图2所示。其中模拟弹体尺寸为Φ100 mm×207 mm,测试装置尺寸为Φ50 mm×100 mm,为保证胀环顺利扩径,测试装置的直径应略小于胀环大端内径,胀环结构高度为30 mm,大端外径为60 mm,锥角α=15°,壁厚t=2 mm。其中锥台以及胀环、测试装置、模拟弹体、采用3Dsolid164实体单元进行网格划分,在冲击过程中定义模拟弹体、测试装置、锥台以及胀环之间为面面自动接触,各结构之间摩擦因数设置为0.1,模拟弹体采用与应变率相关的*MAT_PLASTIC_KINEMATIC材料模型来描述,锥台选取的材料为40Cr,由于刚度和强度较高,采用*MAT_RIGID刚体材料模型来描述,测试装置和胀环选取的材料为45#钢,同样用*MAT_PLASTIC_KINEMATIC材料模型来描述,基本材料参数设置见表1。

图2 复合结构有限元模型

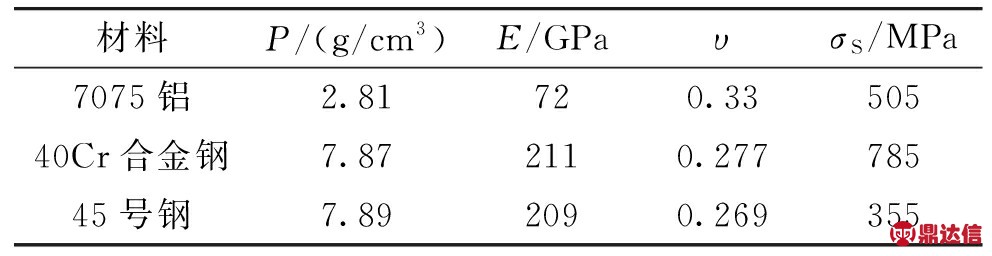

表1 基本材料参数设置

泡沫铝采用SPH算法,同时定义泡沫铝与模拟弹体,锥台和胀环的点面自动接触,泡沫铝材料模型选用LS-DYNA材料库中的可压垮泡沫本构模型*MAT_CRUSHABLE_FOAM来表示,在该算法中弹性模量为常数且应力为弹性效应。

(1)

式中:ε为应变率;E为弹性模量;t为时间。该模型有一拉伸应力截止值,该值用于限定拉伸应力,以防产生破坏。泡沫铝的本构关系可用工程中的应力应变曲线来代替,这里采用静态应力-应变曲线,如图3所示。泡沫铝的泊松比为0.05,密度为0.27,弹性模量为1.5 GPa,平台应力为5.2 MPa。

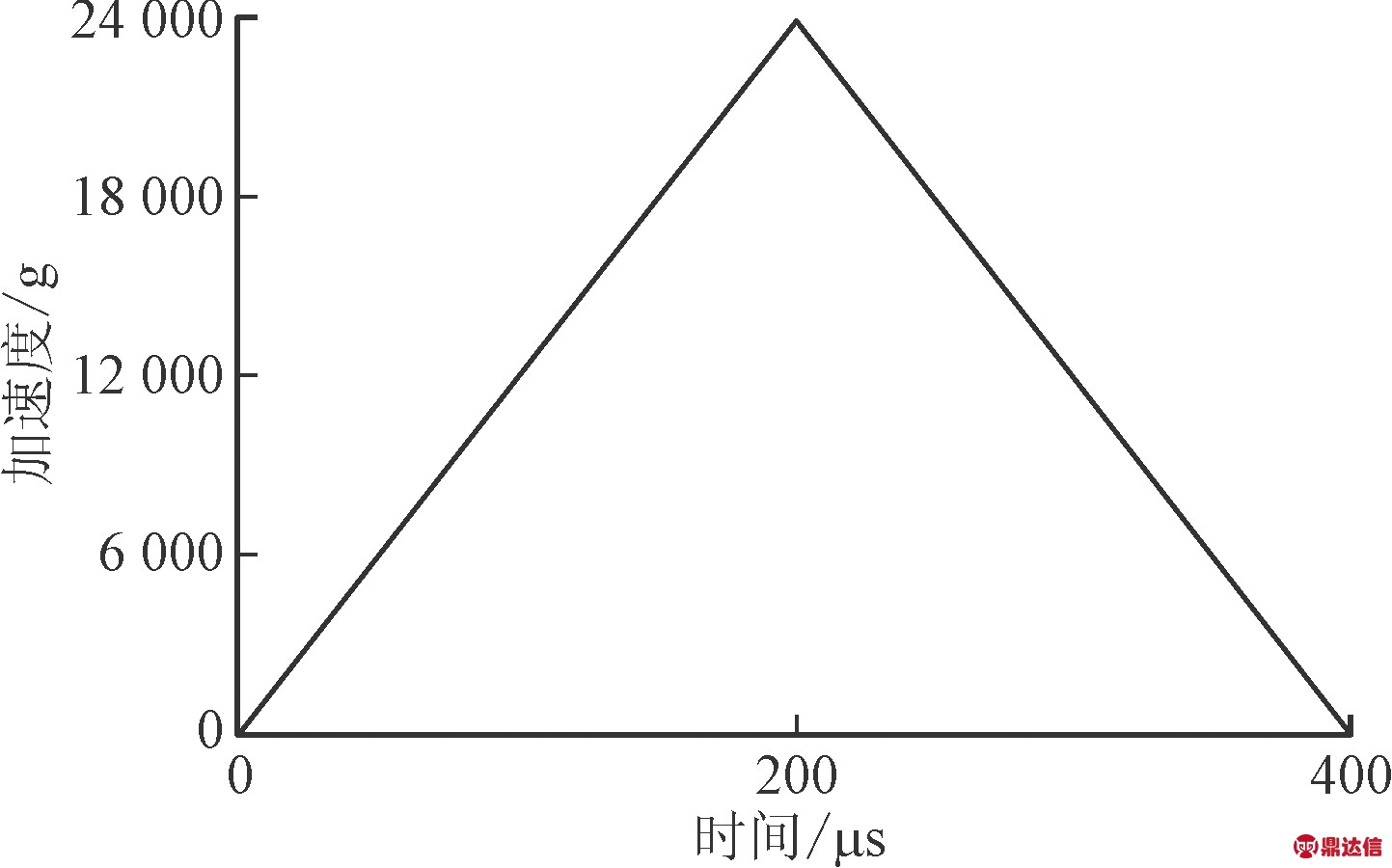

为了便于将复合结构和单一胀环结构的缓冲性能作对比,对图2中模拟弹体沿Y轴方向施加幅值为24 000 g,脉宽为400 μs的三角形冲击加速度,如图4所示。

图3 泡沫铝应力-应变曲线(密度为0.27)

3 复合结构的吸能计算方法

复合结构由胀环,锥台和泡沫铝组成,如图5所示。当外部冲击载荷超过设定的阀值时,由于锥台大端的直径大于与之相接触胀环的内径,在锥台进入胀环时,胀环会发生扩径变形,外部的冲击能量转化为胀环的弹塑性变形和锥台与胀环组件之间的摩擦热能。同时,在压缩载荷作用下,泡沫铝会吸收一部分能量,并能平缓地降低锥台及其后面的冲击载荷,实现缓冲吸能的目的。

图4 冲击加速度曲线

图5 薄壁金属管/泡沫铝缓冲器工作原理

胀环在载荷P作用下吸收的能量W1的表达式为:

W1=![]() F(s)ds

F(s)ds

(2)

式中:F(s)为被压缩距离为s时的力;s为缓冲器被压缩的距离。

在轴向压缩作用下,泡沫铝吸收的能量W2可以由应力应变曲线计算得出,吸收的能量W2表达式为:

W2=![]() σdε

σdε

(3)

式中:εmax为泡沫铝最大应变量,σ、ε分别为其应力和应变。

胀环/泡沫铝复合结构吸收的总能量W可以表示为:

W=W1+W2

(4)

4 计算结果与分析

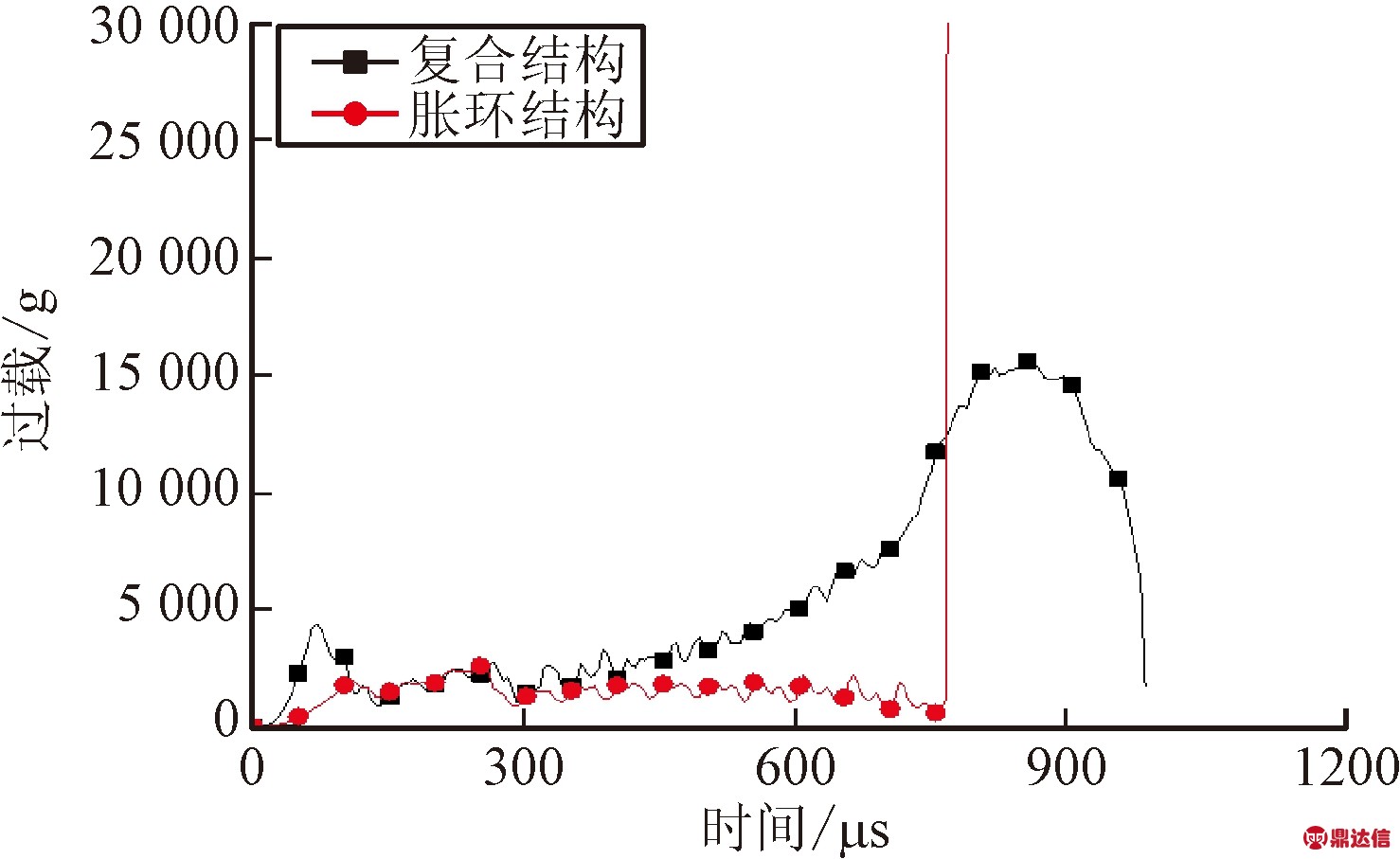

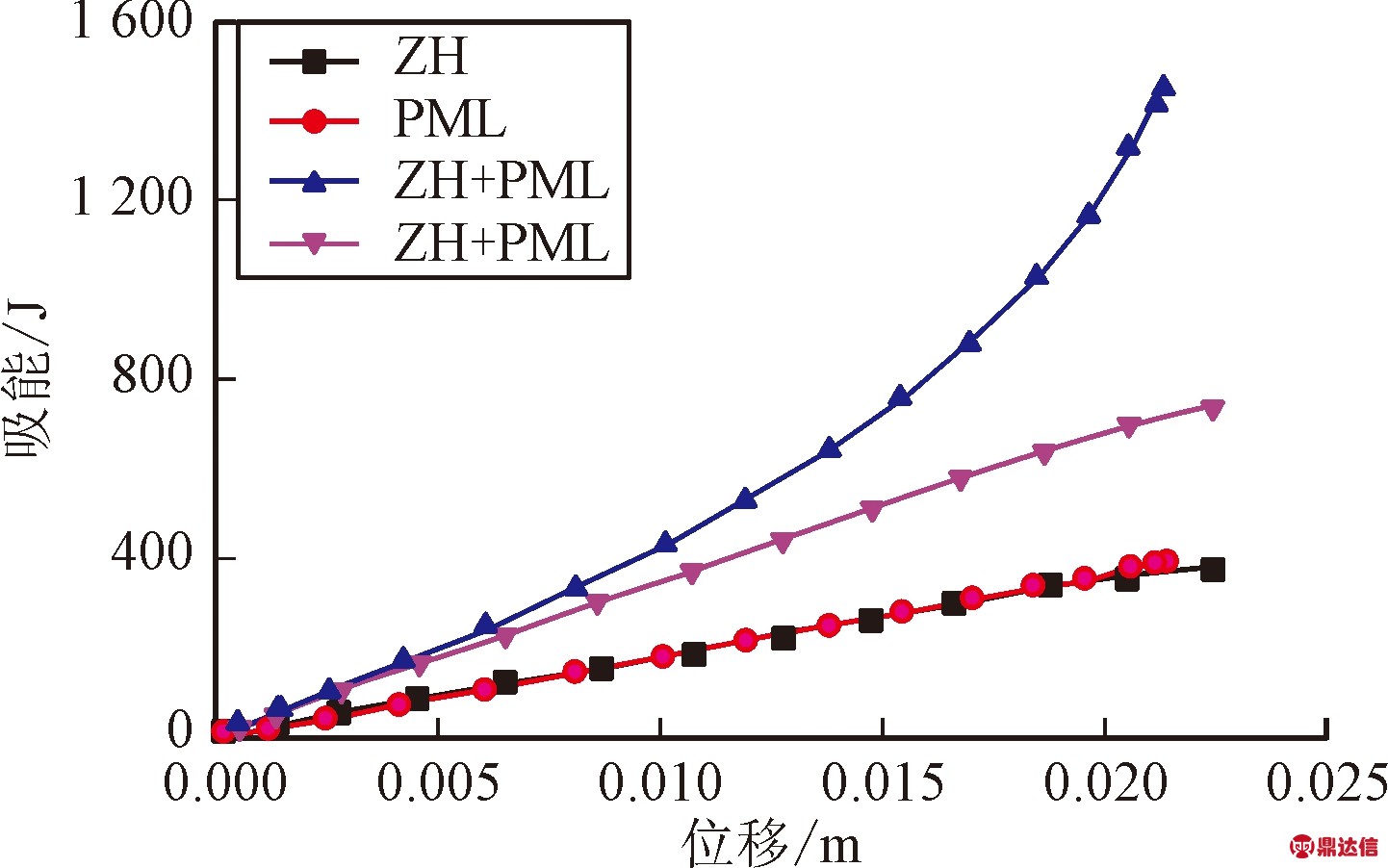

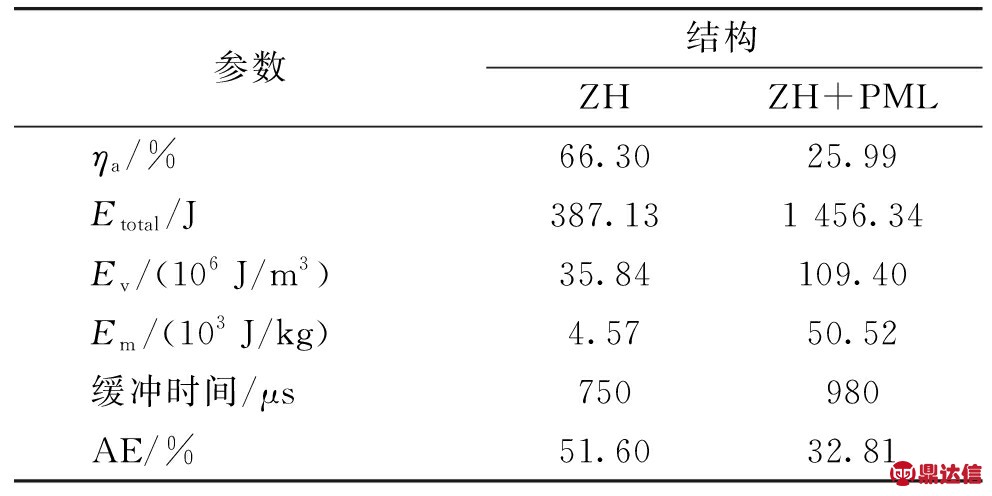

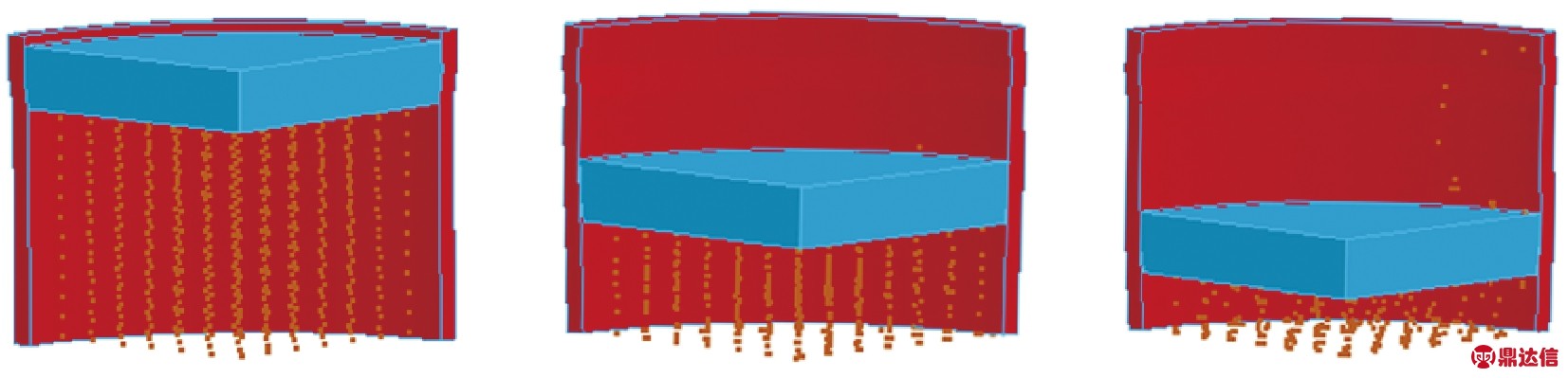

图6为胀环/泡沫铝复合结构和单一胀环结构在高过载环境下的过载时间曲线,图7为在高过载环境下胀环/泡沫铝复合结构的吸能位移曲线,ZH表示单一胀环结构的吸能位移曲线,PML表示泡沫铝的吸能位移曲线,ZH+PML表示胀环/泡沫铝复合结构的实际计算的吸能位移曲线,ZH+PML组合表示独立的胀环结构和泡沫铝进行线性叠加的吸能位移曲线,表2为胀环/泡沫铝复合结构和胀环结构在高过载环境下的缓冲性能参数对比,图8和图9分别为单一胀环结构和胀环/泡沫铝复合结构在不同时刻的变形图。

图6 复合结构和胀环结构过载时间曲线

图7 胀环/泡沫铝复合结构吸能位移曲线

表2 缓冲性能参数对比

图8 单一胀环结构在不同时刻的变形图

图9 复合结构在不同时刻的变形图

从图6中可以看出,胀环/泡沫铝复合结构在高过载环境下的过载时间曲线具有明显的四阶段特征,即初期波动区、平台稳定区、增长区以及后期减小区,即在压缩的初期,当胀环所受的载荷大于等于胀环材料的屈服强度时,胀环会发生扩径现象,同时测试装置向下运动所产生的载荷将转化为径向变形和锥台与胀环摩擦生热所做的功,同时填充在胀环里的泡沫铝在压缩载荷下也会吸收一部分能量,在两者的相互作用下,过载迅速达到一个峰值。然后泡沫铝开始被层层压垮,由于泡沫铝的应力平台区可以承受较大的压缩载荷,所以过载曲线较为平滑。随着压缩的继续进行,泡沫铝粒子不断被填充至胀环底端,使过载值急剧上升并达到峰值。然后随着测试装置的剩余速度减小,使其很难推动锥台向下运动,过载值又迅速下降,最后趋于零。

从图7中可以看出,在压缩初期,胀环/泡沫铝复合结构的吸能位移曲线与单一的胀环结构和泡沫铝的吸能位移曲线线性叠加较为一致。然后随着变形量的增加,在相同位移条件下,胀环/泡沫铝复合结构的吸能曲线明显高于单一的胀环结构和泡沫铝的吸能位移曲线的线性叠加,这说明泡沫铝填充到胀环结构中,由于胀环和泡沫铝相互作用的缘故,大大改变了结构的整体承载方式,使结构的吸能能力显著提高。

从表2中可以看出,单一胀环结构的隔冲效率和载荷效率要高于复合结构,胀环结构能大幅度降低测试装置的过载,但其缓冲时间较短;复合结构的体积比吸能和质量比吸能明显大于单一胀环结构,但复合结构也有一些不足之处,比如隔冲效率和载荷效率较低,但是可以通过对泡沫铝的关键参数如基体材料、孔隙率、相对密度等进行合理的选择,解决问题。在图8中单一胀环结构由于没有泡沫铝的阻碍作用,扩径速率较快,扩径较为容易,缓冲时间为750 μs。从图9中可以看出,复合结构的缓冲时间在980 μs,复合结构在工作完毕后胀环和泡沫铝还有一段可压缩的空间,可以继续吸收、转化测试装置向下的运动载荷,因此与单一胀环结构相比,复合结构的缓冲时间大幅度延长。

5 结论

文中采用SPH方法建立了泡沫铝模型,并利用ANSYS/LS-DYNA软件对胀环/泡沫铝复合结构进行高过载环境下的数值模拟研究,同样以隔冲效率、体积比吸能、质量比吸能、缓冲时间、载荷效率等5个指标来评估胀环/泡沫铝复合结构的缓冲性能,结果表明:

1)复合结构的变形机理与单一胀环结构有明显的不同,而且胀环/泡沫铝复合结构的吸能能力和缓冲时间明显优于单一胀环结构。

2)通过对泡沫铝的关键参数如基体材料、孔隙率、相对密度等进行合理的选择,可以提高复合结构的隔冲效率和载荷效率。