摘要:为了研究自吸泵内部气液两相流动情况,选取JETST-100型射流式自吸泵作为研究对象,运用CFX软件提供的欧拉—欧拉多相流模型,对导叶背面添加防止环流筋板后的泵腔内气液混合及气液分离情况进行了三维非定常数值模拟,得到了各过流部件压力和速度分布等内部流动信息,分析了射流器进口和泵腔出口处各监测点气相体积分数的变化情况,并将模拟结果与试验进行对比。结果表明:液体从导叶出流后,会形成一个较大的速度环量,导致气液分离不充分,大量液体进入出水管路,泵腔内液体减少;在导叶背面添加筋板后,射流器进口处气相体积分数减小,喷嘴出流的工作液体中夹杂的气相体积分数减小,泵腔出口气相体积分数增大,从而提高了自吸性能。

关键词:射流式自吸泵 气液两相 环流 非定常

引言

射流式自吸泵是一种采用射流器与离心泵组合方式设计的自吸泵,其借助于喷射装置,在喷嘴处射流出高速液流以形成真空,实现自吸作用。同传统离心泵相比,射流式自吸泵具有使用方便、工作可靠、二次启动无需灌水、可实现自吸等优点,广泛应用于农业排灌、城市农村饮水工程、消防和船舶运输等领域,尤其在流动排灌及启动频繁等场合中具有十分广泛的应用前景[1-4]。

射流式自吸泵的工作原理特殊,影响该型泵自吸性能的因素有很多,如吸入管路尺寸、射流器各部件尺寸、叶轮出口宽度、叶轮圆周速度、叶轮外缘与泵体隔舌间隙、气液分离室容积等[5-7]。近年来随着计算流体力学及相应软件的快速发展,已有不少学者利用数值模拟技术对自吸泵内部气液两相流动机理做了重点研究[8-12]。

本文针对射流式自吸泵的特殊结构,在导叶背面添加防止环流的筋板,采用数值模拟及试验的方法研究泵腔内部环流对气液分离情况及自吸性能的影响,分析对比以达到改进自吸性能的目的。

1 计算模型及数值方法

1.1 模型参数与改型方案

选取JETST-100型射流式自吸泵为研究对象,其主要设计参数为:流量Q=2m3/h,扬程H=26m,转速 n=2 850 r/m in,叶轮外径 D2=130 mm,叶轮出口宽度 b2=6.5 mm,叶片数 Z=6。

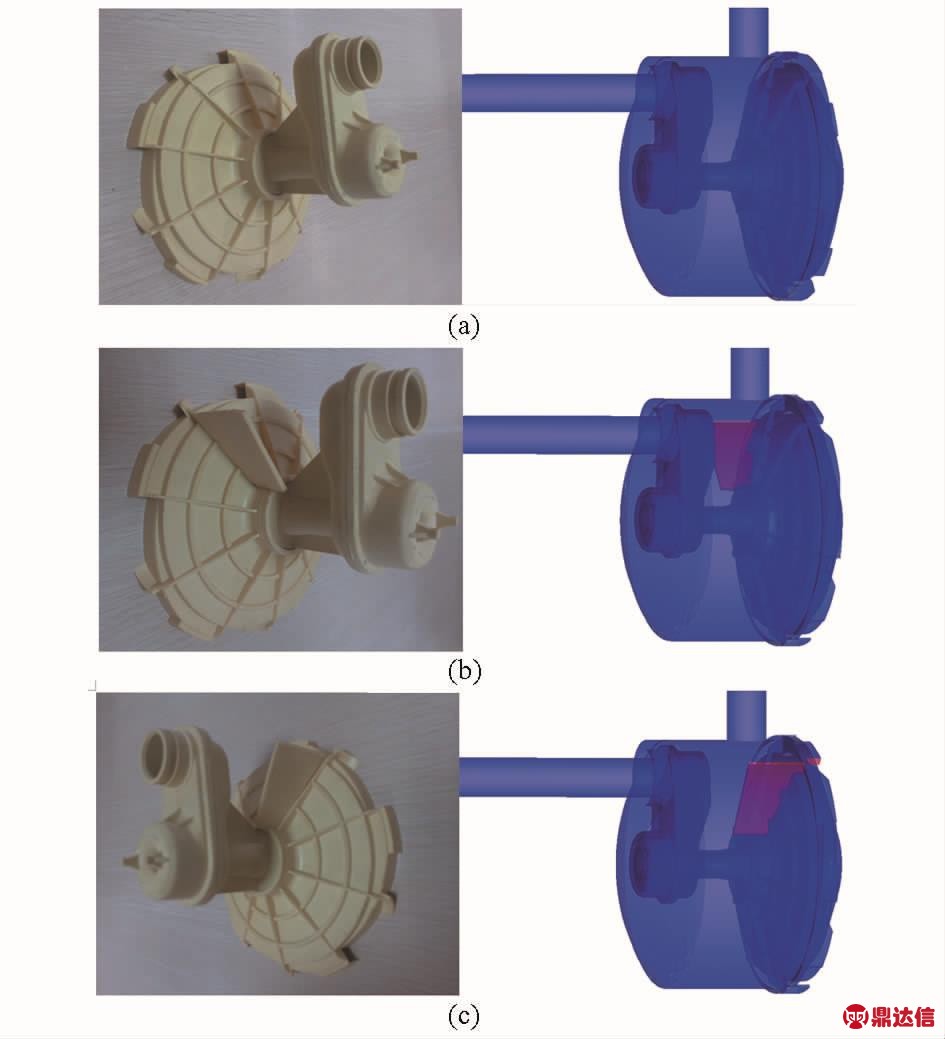

本文所选取自吸泵原有导叶背面并未添加筋板。在进行自吸试验的过程中,该泵最大自吸高度为4.5 m,自吸所需时间为120 s,自吸效果不理想,并在自吸过程中观察到出水管内液位过高、液位上下波动较大等现象。分析认为:产生这种现象的原因是从导叶出流的液体冲刷泵腔出口处气体,使气液分离不充分,大量液体进入出水管路造成泵腔内液位下降,致使实现自吸所需的液体体积分数不足。本文针对这一现象提出在试验泵在导叶背面添加筋板,拟研究环流对泵腔内气液分离情况及自吸性能的影响,提高射流式自吸泵的自吸性能。在导叶背面不同位置处添加筋板方案如图1所示。

1.2 网格划分

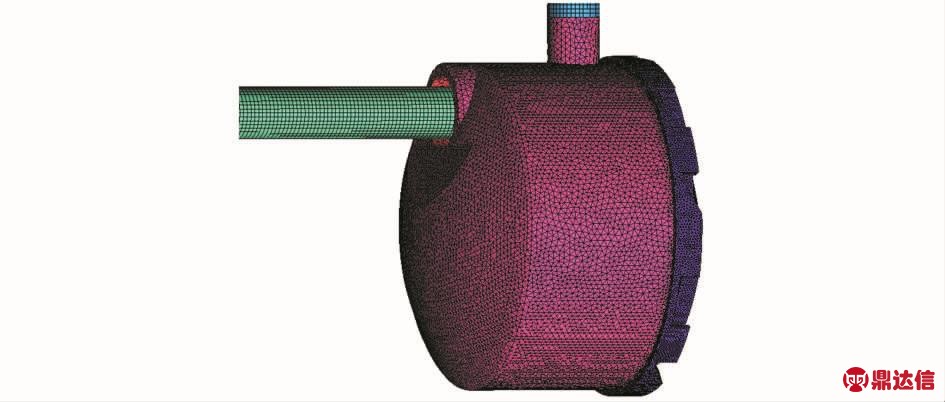

利用Pro/E软件对射流式自吸泵进行三维全流场建模,模型包括进水管、弯管、射流器、口环、叶轮、导叶、泵体和出水管。将模型导入ICEM中进行网格划分,由于射流泵结构复杂,采用适应度强的非结构四面体网格对其进行网格划分,并对关键部位进行网格局部加密,进出口管采用结构化六面体网格,并对计算域进行5种不同网格尺寸划分,进行网格无关性分析,当网格最小尺寸在1 mm时,随着网格数的增加,模拟得到的扬程和效率变化稳定。采用原型导叶、方案1和方案2导叶的泵体总网格数分别为226.54万、228.44万和228.37万,自吸泵计算网格如图2所示。

图1 导叶不同位置处添加筋板改型方案

Fig.1 Modification p lan at different locations of guide vane

(a)原型导叶 (b)方案1 (c)方案2

图2 自吸泵计算网格

Fig.2 Calculation grid for the pump

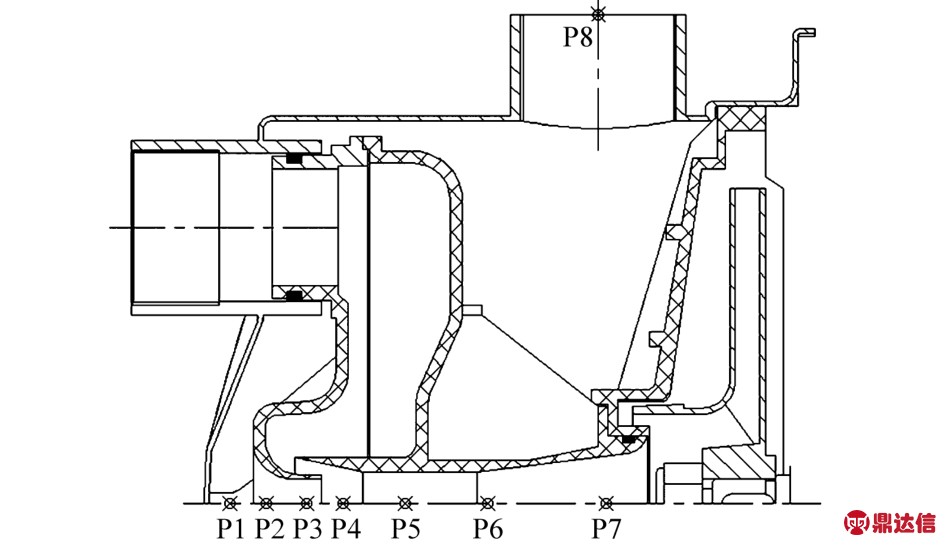

1.3 设置监测点

为了研究不同方案下该泵的气液混合及分离情况,在泵腔出口、射流器进口及喉管位置处设置监测点,监测气液混合及分离过程中气相体积分数等参数的瞬态变化情况。监测点的选取如图3所示,即P1、P2、P3、P4、P5、P6、P7、P8。

1.4 数值模拟

由于射流式自吸泵自吸过程的复杂性,学者们常在不同含气率条件下,通过气液两相流数值模拟来分析自吸过程其内部流场及气液混合与分离等情况的变化规律,进而分析改善自吸泵的自吸性能[13-14]。

图3 监测点布置示意图

Fig.3 Locations ofmonitoring points in pump chamber

本文运用CFX软件,假设泵内部为非稳态、不可压缩流动,选取Particle多相流模型,控制方程对液相(连续相)湍流模型选用 RNG k-ε双方程模型,气相(离散相)选用零方程模型。泵进水管进口采用压力进口条件,在进口处给定一个大气压,且进口处气相体积分数设置为0.25,出口条件给定速度出口条件。泵内旋转部件和静止部件之间引入Transient rotor-stator技术对交界面进行处理;壁面采用绝热无滑移边界条件,近壁区使用可扩展的壁面函数(Scalable wall functions)进行处理。

时间步长的确定根据 Courant number[15]公式

式中 v——估计的平均速度

Δt——时间步长

Δx——最小网格尺寸

为能够充分分辨泵腔内部气液混合及分离情况,综合考虑选取时间步长 Δt=0.000 584 8 s,即叶轮旋转周期的1/36,总时间步长为0.294 736 84 s。本文通过非定常计算分析泵内速度场、气相体积分数等物理量随时间的变化情况。

2 结果与分析

2.1 速度场

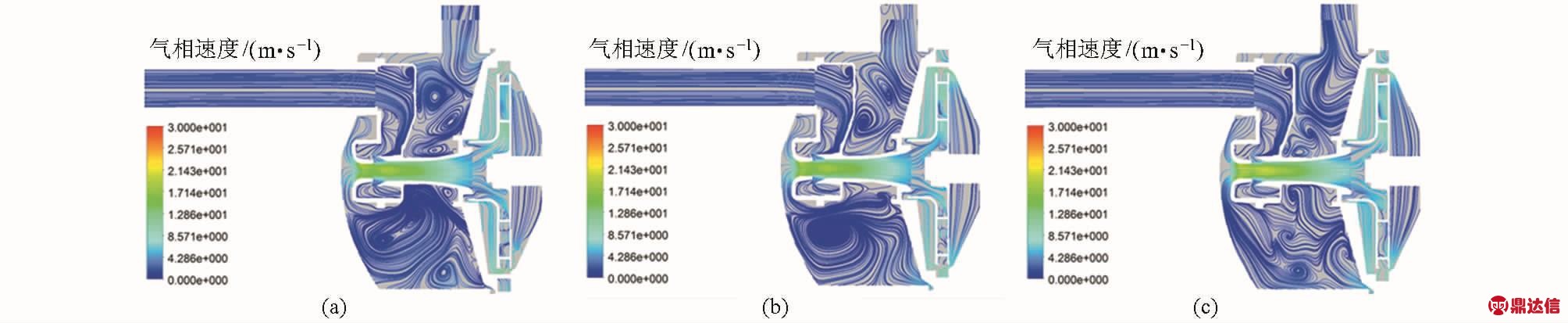

图4所示为导叶改型前后泵腔出口截面处气相的速度矢量图。从图4a对原型泵进行模拟计算可以看出,流动过程中,由于气液两相相间的相互耦合,泵腔内气液两相流形成与叶轮旋转方向相同的速度环量。在靠近泵腔出口处,气相的速度分布不均匀,气相随液相在泵腔内做旋转流动。

从图4b、4c中可知,在导叶背面不同位置处添加防止环流的筋板后,泵腔内气相速度矢量的分布出现不同情况。图4b中,气液两相流在流过泵腔出口时,筋板并未对环流起到阻挡作用,出口处气相的速度分布情况与图4a中相似。而在图4c中,出口处气相速度分布均匀,没有大的涡产生,这是因为作旋转流动的气液两相在流向泵腔出口时被筋板阻挡,阻止了旋转液流对泵腔出口处气相的冲刷。

如图5所示,在采用原型导叶和方案1时,泵腔出口处存在着明显的漩涡,腔体下半部分也有较大的涡存在。采用方案2时,泵腔出口处的气相速度流线分布与前两种方案相比较为均匀,腔体下半部分较大的涡变化成数个小涡存在的形式。

图4 泵腔内气相速度矢量图

Fig.4 Velocity vector diagram of air phase in the pump chamber

(a)原型导叶 (b)方案1 (c)方案2

图5 泵腔内气相速度流线图

Fig.5 Velocity stream lines diagram of air phase in the pump chamber

(a)原型导叶 (b)方案1 (c)方案2

2.2 气相分布

图6所示为泵腔出口两相互垂直截面内的气相体积分布云图。从图6a中可以看出,径向截面处气相的分布区域大体一致,这是因为气相在泵腔内随液相运动形成与叶轮旋转方向相同的环流。而图6b、6c所示,在导叶背面添加筋板后,气相在两径向截面区域内不均匀分布。在采用方案2时,筋板左侧区域的气相体积分数大于右侧区域,且泵体出口处的气相体积分数在3种方案中是最大的。

如图6中3个轴向截面所示,采用原型导叶和方案1时,泵腔出口前端(图框处)气相体积分数较大,这是因为导叶出口与泵腔出口距离较近,从导叶内流出的气液两相流体所形成的环流冲刷泵腔出口的混合气体,使得大量气体积聚在泵腔出口前端(图框处),不利于气体向泵腔出口处的排出。而采用方案2时,添加的筋板阻止了环流对泵腔出口气体的冲刷。射流器进口处气相体积分数相比采用原型导叶和方案1时较小,泵腔出口处的体积分数较大且分布较为均匀。

图6 泵腔内气相体积分布云图

Fig.6 Contours of air volume fraction in the pump chamber

(a)原型导叶径向、轴向截面 (b)方案1径向、轴向截面 (c)方案2径向、轴向截面

2.3 气相体积分数随时间的变化

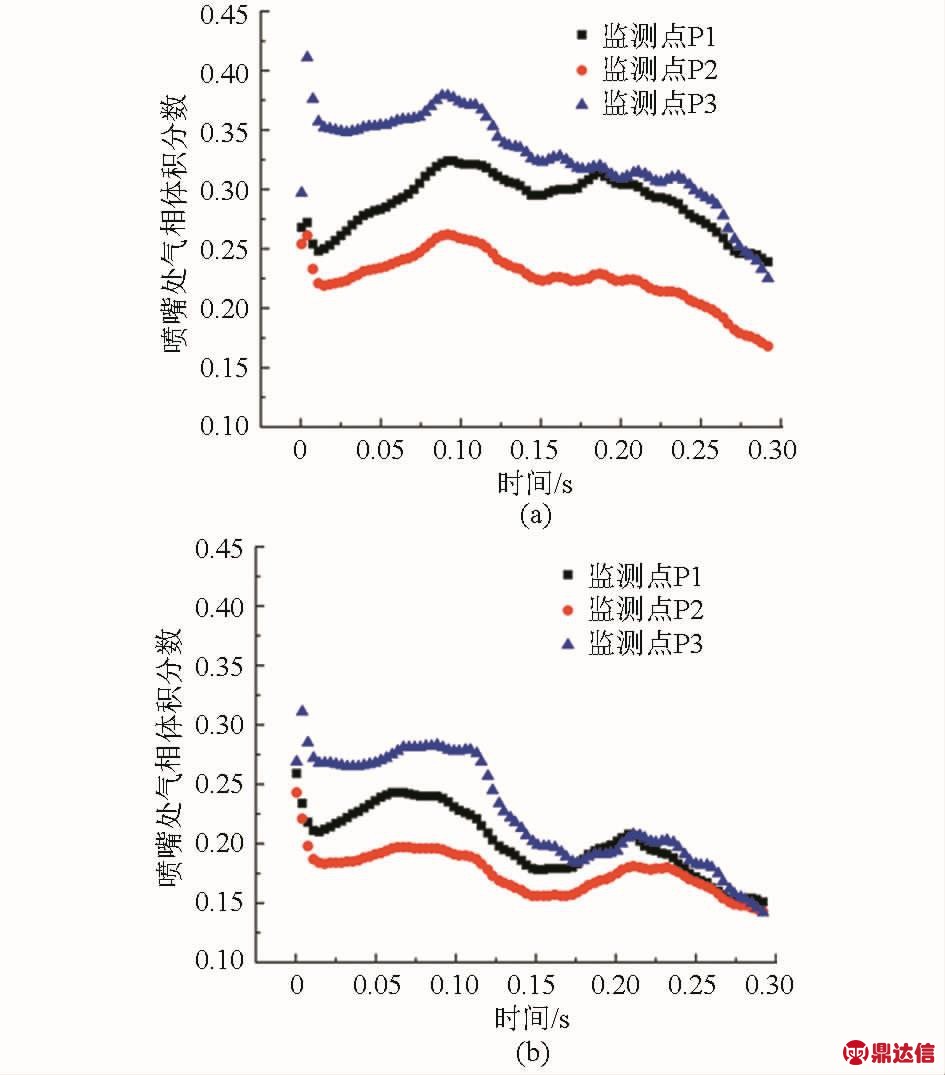

图7为射流式自吸泵喷嘴进口处各监测点气相体积分数随时间变化的曲线。如图7所示,气相体积分数从大到小依次是监测点 P3、P1、P2。在泵中安装原型导叶,除去误差影响,监测点P1、P2、P3的气相体积分数最大值分别为 0.324、0.262、0.379,方案2中喷嘴进口监测点P1、P2、P3的气相体积分数最大值分别为0.243、0.197、0.281。图7b表明:采用方案2时,喷嘴进口处气相体积分数有明显的下降,即喷嘴射流出的工作液体体积分数增加,这有利于工作液体在射流出喷嘴出口时对进口管道内气体的卷吸,使管道内的气体更多更充分地与喷嘴射流出的液体混合共同进入叶轮。

图7 喷嘴进口监测点气相体积分数的变化曲线

Fig.7 Air volume fraction curves atmonitoring point of the jet aerator inlet

(a)原型导叶 (b)方案2

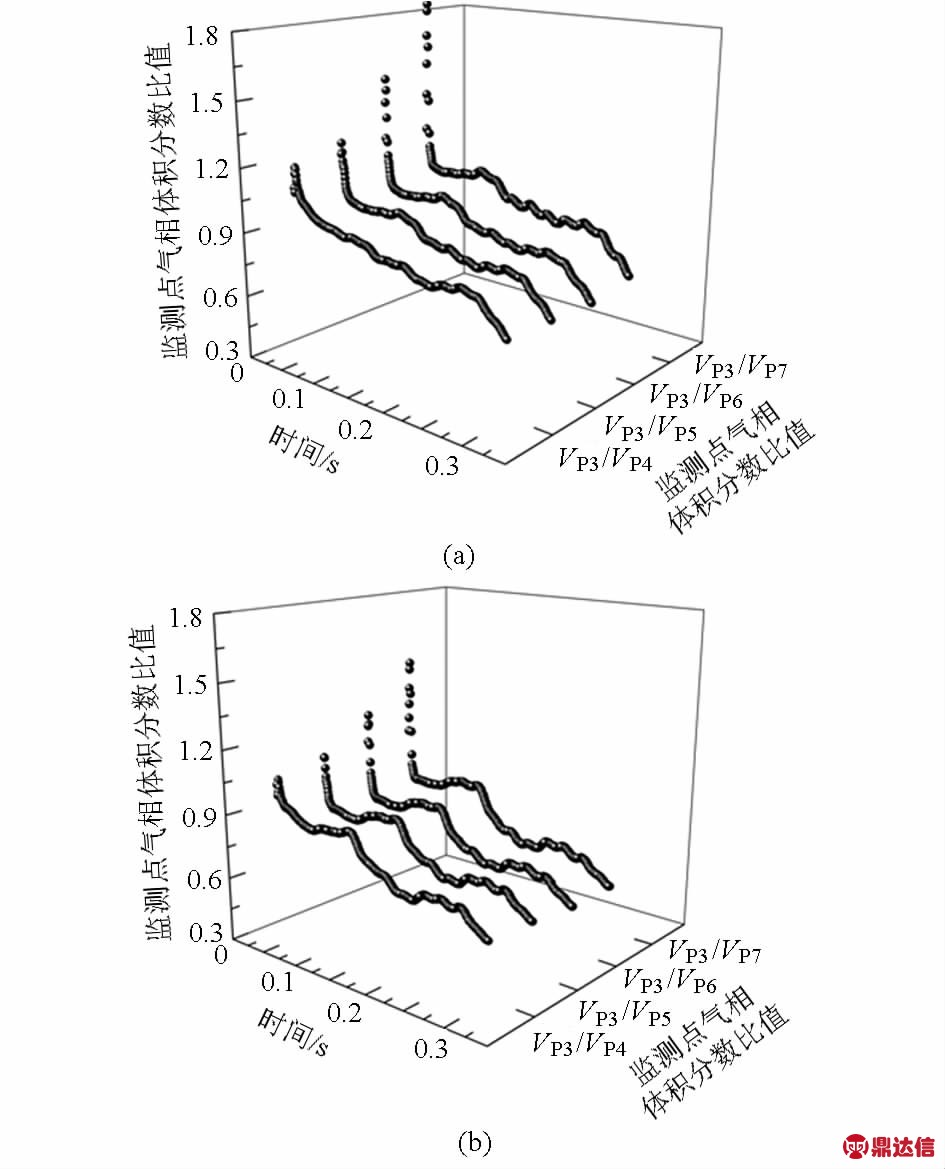

图8为射流器喷嘴进口P3与喉管内各监测点气相体积分数的比值随时间的变化情况。从图8中可以看出:采用方案2的导叶比在泵体中安装原型导叶时监测点气相体积分数的比值有了较为明显的下降。图8b中气相体积分数比值的下降说明:采用原型导叶时,泵腔内气体回流到喷嘴进口处的体积分数较大,从进水管路卷吸到喉管内的气体体积分数较低。而采用方案2时各监测点气相体积分数比值的变化情况相反,即喷嘴射流出的工作液的液相体积分数较大,从进水管路卷吸进入喉管的气相体积分数较大,这有利于进水管路内气体的排出和喷嘴出口处工作液体的做功。

图8 喉管内监测点气相体积分数的变化曲线

Fig.8 Air volume fraction curves atmonitoring point of the jet aerator throat

(a)原型导叶 (b)方案2

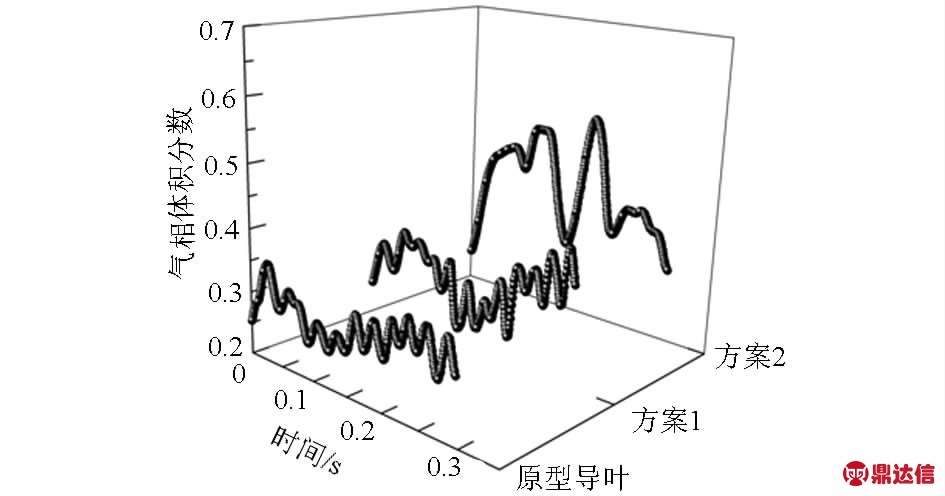

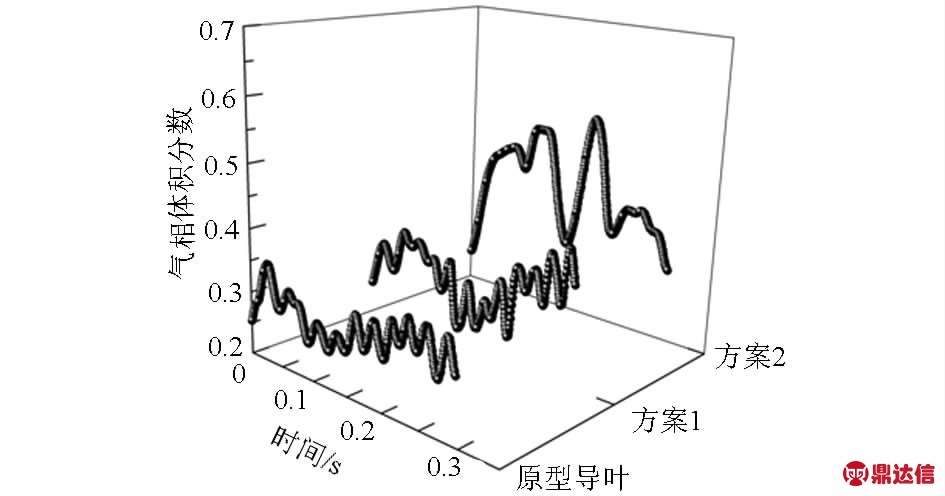

图9为泵体出口处气相体积分数随时间变化的情况。如图9所示,采用方案2时,出口监测点 P8处的气相体积分数最大,采用方案1或原型导叶时,出口处气相体积分数相差不大,都小于方案2时出口排出气体体积分数的平均值,说明在导叶背面偏向环流来流方向处添加筋板后,泵腔内的大量气体通过出水管路排除了泵腔。这是因为气液混合液流从导叶流出后,导叶背面添加的筋板使得在泵腔内作环流的气液两相流被筋板所阻挡,气液两相得到了充分的分离,便于气体向泵外的排出,这有利于提高自吸泵的自吸性能。

图9 气液分离室出口气相体积分数的变化曲线

Fig.9 Air volume fraction curves atmonitoring point of the gas-liquid separation chamber

3 结论

(1)液体从导叶出流后,会形成一个较大的速度环量,使得气液分离不充分,且大量液体进入出水管路,泵腔内液体减少,使喷嘴出流的工作液体积分数减小,喷嘴出流的工作液体中夹杂的气相体积分数增大,在自吸过程中,减弱了喷嘴出流液体对吸入管道内气相的卷吸作用,影响自吸性能。

(2)导叶背面在添加筋板后,气液分离室出口气相的体积分数会大大增大,因为液体从导叶出流后,会形成一个较大的速度环量,加大了液体对泵体出口处气相的冲刷,导致气相不能从出口排出,且大量液体进入出水管路,泵腔内液体减少,影响自吸性能。

(3)通过试验验证:原型泵的最大自吸高度为4.5m,自吸时间需要120 s左右,而在导叶背面添加筋板后(方案2),该泵的自吸高度为8.2 m时,自吸时间需要150 s左右。在导叶背面添加筋板后,泵的自吸性能得到了明显地提升。