摘要:简要介绍了小腔体器件内部气氛检测结果的主要影响因素,研究分析了当前小腔体器件内部气氛检测试验夹具存在的缺陷,明确提出了小腔体器件内部气氛检测试验夹具的优化思路和设计模型,提高了试验结果的准确性和稳定性。

关键词:小腔体器件;内部气氛检测;夹具优化

引言

长期以来,电子元器件内部气氛分析技术一直是电子行业、航空航天和国家重点工程急需解决和控制的技术之一[1]。其中过量的内部水汽含量会引起包括腐蚀、离子粘污、电迁移、金属迁移、机械损伤、介质分层等失效模式[2],而氢气则会引起硅、稼、砷等化合物器件的材料变形和氧化反应等器件失效[3]。

随着对装备小型化 的要求,研制小腔体电子元器件的企业越来越多,仅仅生产军用小腔体元器件的企业就有中国电子科技集团公司第二十四研究所、第二十六研究所,航天科技集团公司第七七一所等等。

但是国内对于内腔体积<0.03 cc的小腔体器件的内部气氛检测技术研究较为滞后,几乎不能保证小腔体器件内部气氛检测结果的准确性和稳定性,对该类器件内部气氛的控制就很难进行,该类器件的可靠性势必存在隐患。

影响小腔体器件内部气氛检测结果的因素很多,而其中最为明显也最为重要的影响因素无疑是试验夹具。本文针对业内应用较多的几类小腔体器件,包括陶瓷四面引线扁平封装ST31(0.003 cc)、陶瓷无引线片式载体外壳CQFN1 6(0.005 cc)、陶瓷双面引线扁平外壳FP08(0.008 cc)、表贴晶振ZPB-26(0.03 cc)等器件的内部气氛检测试验夹具进行研究,分析其存在的缺陷,针对缺陷提出解决方法,进行优化设计,提高小腔体器件内部气氛检测结果的准确性。

1 内部气氛检测试验夹具

1.1 小腔体器件内部气氛检测密封不良

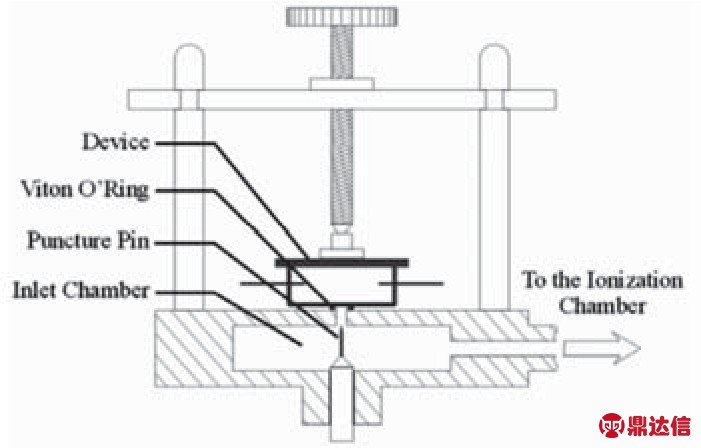

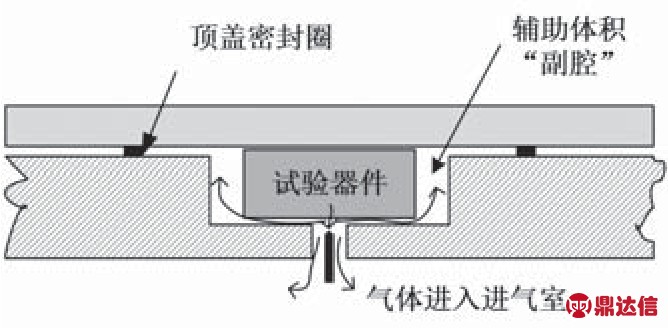

在内部气氛检测中,需要将检测样品固定在检测台上,并提供一个平面(待穿刺面)堵住穿刺口以达到密封效果,然后抽真空才能进行检测[6]。如图1及图2所示。

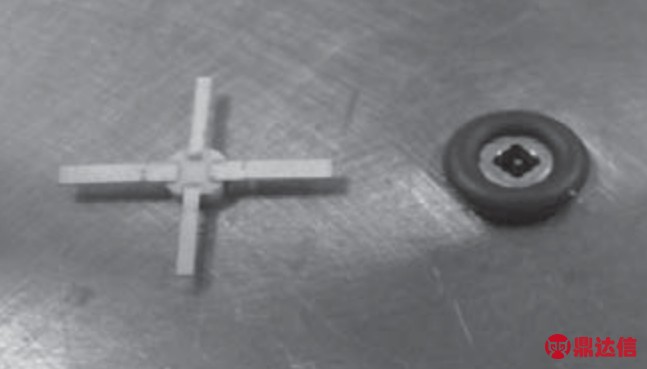

而微小腔体器件因为尺寸太小,无法完全堵住穿刺口的密封圈进行密封,导致检测系统密封不良甚至无法密封,进一步导致无法抽真空进行内部气氛检测。如图3所示。

故小腔体器件内部气氛检测需要使用夹具才能进行良好的密封,以保证检测结果的准确性。

1.2 小腔体器件内部气氛检测试验夹具缺陷研究

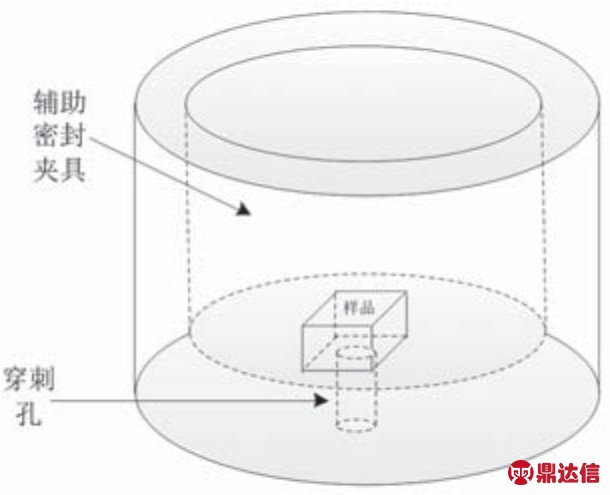

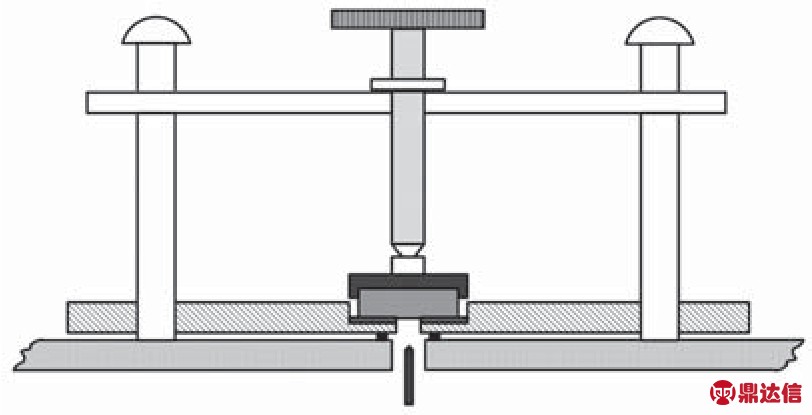

当前业内使用的小腔体器件内部气氛检测试验夹具几乎均采用“放大”器件外壳的套入式夹具。即设计一个内部放置小体积器件的空腔,并在底部留有穿刺针的上下通道。如图4所示。

图1 内部气氛检测照片(样品安装部分)

图2 内部气氛检测样品安装示意图

图3 ST31样品与密封圈对比图

图4 小腔体器件内部气氛检测夹具示意图

将夹具放置到内部气氛分析仪样品安装台上对准穿刺口后,在夹具上部用顶盖进行密封。如图5所示。

该夹具的使用解决了小腔体器件尺寸太小无法完全堵住密封圈进行密封的问题。但是,此类夹具在使用中存在极大地缺陷。

由于夹具需要一个放置器件的空腔,器件外壳与夹具均为金属或陶瓷类硬质材料,器件本身很难与夹具内腔壁完全贴合,从而存在器件外的空腔(副腔),副腔中也会存在一定气体,这些气体对器件本身的内腔气氛必然会产生干扰,

图5 小腔体器件内部气氛检测夹具安装图

图6 “副腔”扩散模型

此外,由于副腔的存在,在穿刺针扎破器件时,器件内部气体不仅仅会进入进气室,也会扩散到夹具的副腔中,对于体积较小的器件,这样的副腔已经近似于甚至超过了器件本身内部空腔体积,这必然会对器件内部气氛检测结果造成影响。如图6所示。

入口压力值反映了采集气体量以及气体进入进气室、真空传输通道的压力浓度。标准体积0.03 cc、内部气压1 atm的5 000 ppm水汽校准器在进行校准时入口压力值在2.5左右的水平,对比分析另一同体积档器件——ZPB-26金属封装表贴型晶振,标准大气压1atm封装,在使用辅助密封夹具进行试验时,其入口压力值在1.0 torr左右水平。

从数据结果来看这一入口压力值是偏低的,从辅助夹具方面分析,我们可以认为,“副腔”导致了器件被刺穿时一定量气体的扩散,同时延迟了气体采集速率。

2 夹具的优化

基于以上原因,本文对小腔体器件内部气氛检测试验夹具的优化思路是:尽可能减小夹具的副腔,器件与夹具尽量贴合。

2.1 无引线类夹具的优化

通过综合考虑夹具的设计需求以及实际问题,对于陶瓷无引线片式载体和表贴晶振封装,从“副腔”的形成入手优化小腔体器件辅助夹具,避免器件在被扎破后器件内部空腔气体向其它方向扩散,使其最“效率”地进入进气室。具体方法是通过将其气体采集时的“外扩”改为“内扩”:将器件密封范围减小,限制在刺针扎破器件采集气体的局部,使气体直接进入进气室。

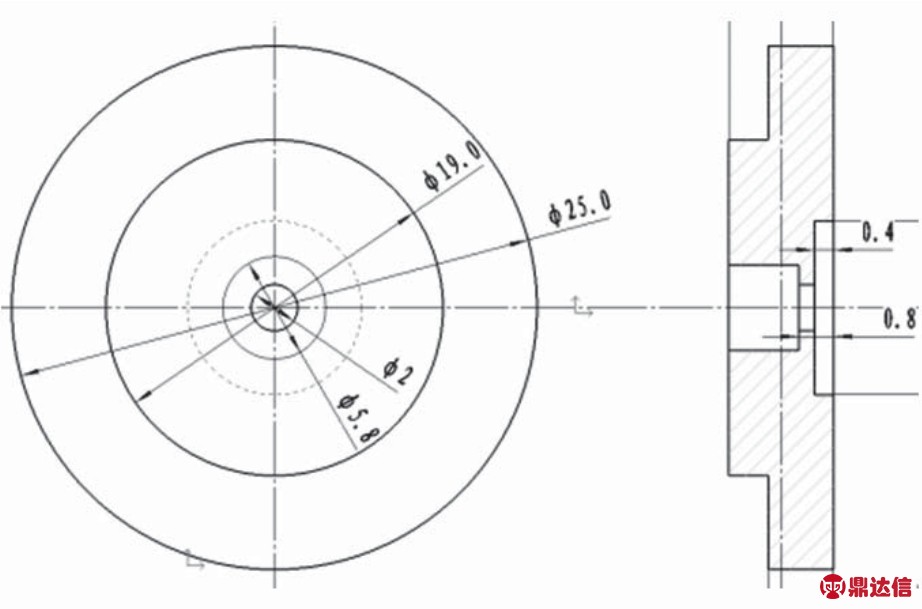

优化后夹具如图7所示。

优化后夹具安装方法如图8所示。

为保证夹具底部覆压强度,夹具材料选用金属材料304不锈钢,器件容纳腔内密封衬底材料为与“O”型密封圈相同材料的硅橡胶(VMQ)。

图7 优化后的无引线类夹具剖面图

2.2 有引线类夹具的优化

由于部分有引线封装器件尺寸非常小,甚至小于穿刺针直径,故无法应用上面优化后的夹具。针对针对陶瓷四面引线扁平封装和陶瓷双面引线扁平封装存在外引线的特点,对穿刺通道的直径进行扩大,将器件本体直接置于穿刺通道内,留引脚于夹具内用于固定,使器件本体不再占用夹具内腔容积,避免了副腔的产生,最大程度上减小夹具副腔对检测结果的干扰。

优化后夹具如图9所示。

为进一步减小引线引起的夹具缝隙,夹具材料选用较软的金属材料硬铝,器件容纳腔与覆压盖板之间采用原厂的“O”型密封圈进行密封。

图8 优化后的无引线类夹具使用模型

3 试验验证

图9 有引线类夹具设计图

在夹具优化完成后,设计试验对夹具优化后的检测结果进行对比验证。由于两类夹具均以减少夹具副腔为思路进行优化,而腔体越大内部气氛检测结果相对越准确,故试验使用两种夹具对表贴晶振器件ZPB-26(0.03 cc)进行内部水汽含量测试并对比水汽测试结果。

图10 优化后的无引线类夹具使用模型

试验控制了其它因素,尽可能减少了除辅助夹具差异以外的影响。为减少工作量缩短时间周期,对比试验中用于对比的原始夹具ZPB-26试验数据采用了历史数据(48批次),并剔除了其中器件质量问题或操作失误而造成的明显异常数据。试验中以3只器件为一组,使用优化后的夹具进行的9组试验。

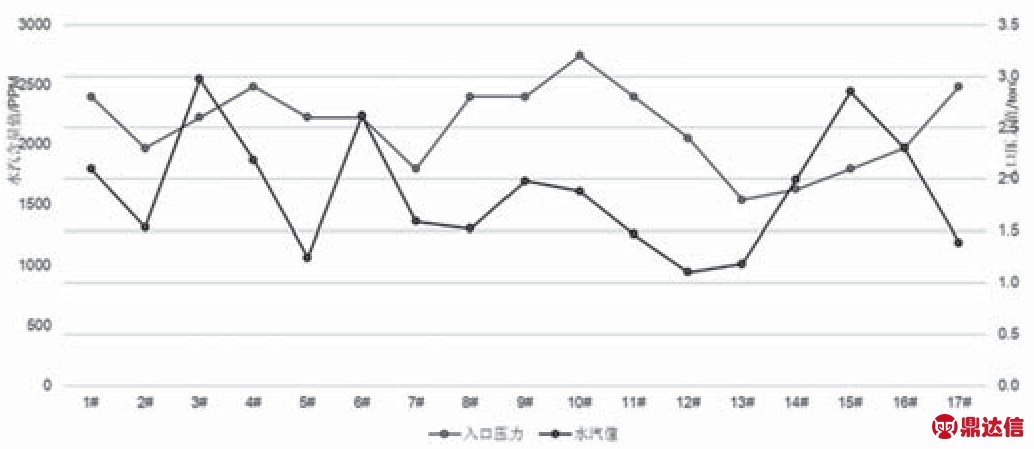

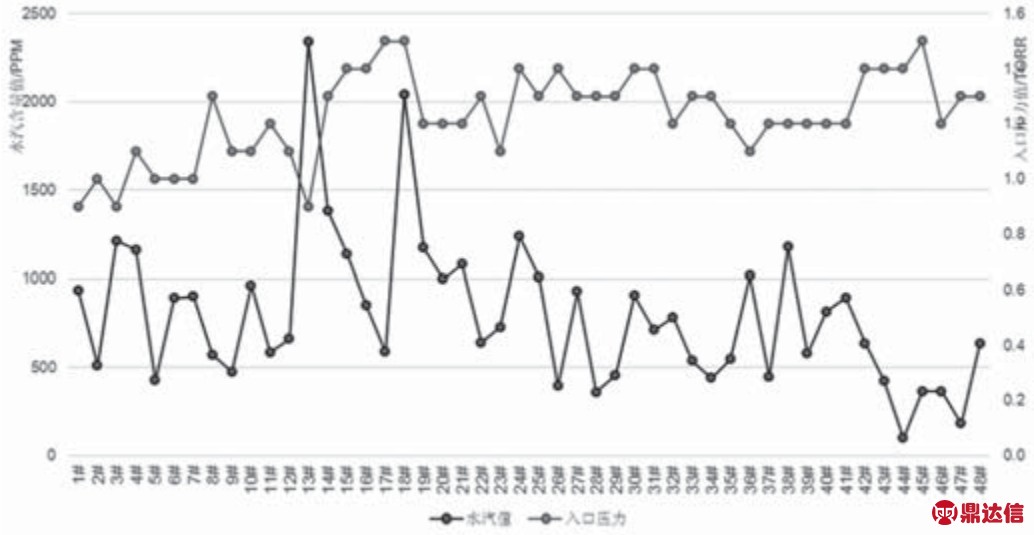

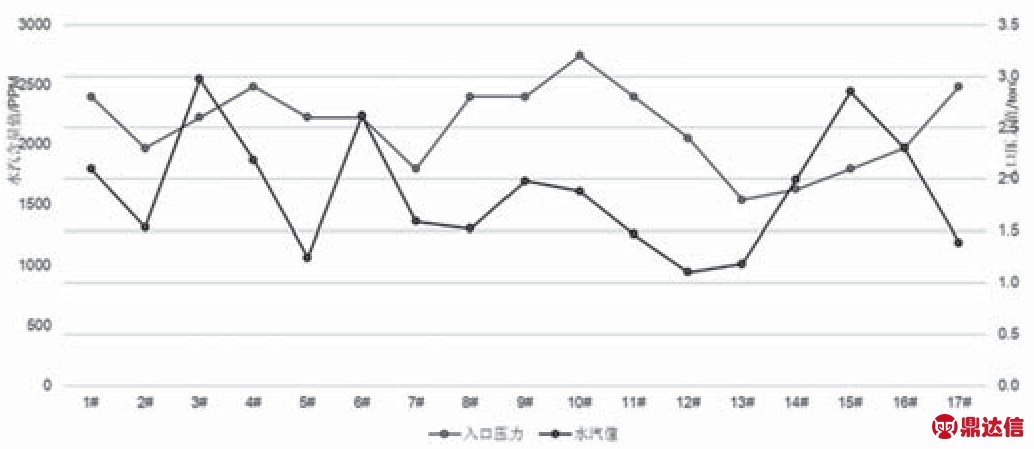

图11、图12对使用两种夹具进行的ZPB-26水汽含量测试数据进行了处理统计,对入口压力值和水汽含量值这两个标准绘制了离散曲线图。

对试验数据的对比分析研究,得到了以下结果:

1)入口压力值(上曲线)差异

使用原始夹具对ZPB-26进行内部水汽含量测试,入口压力值平均为1.23 torr,优化后夹具进行测试,入口压力值平均为2.49 torr。

根据0.03 cc标准校准器校准数据入口压力分析,校准时入口压力值为2.2 torr左右。由此可见,使用优化后的夹具进行水汽测试,结果更接近实际。

2)水汽值(下曲线)水平

使用原始夹具和优化后夹具对ZPB-26进行内部水汽含量测试,所得到的水汽含量值分别为795 ppm和1598 ppm,差别比较大。

ZPB-26属于金属氮气封装,相较于陶瓷封装器件,其内部水汽含量一般比较高。另外ZPB-26水汽含量水平基本是在1 000 ppm以上的,因此1 598 ppm是更接近与实际值的。

3)水汽值离散性

首先是水汽值分布区间,使用原有夹具测试得到的水汽值分布为[100, 2342](低于100按100处理),优化辅助夹具后测试值在[947, 2548];其次是标准方差,优化辅助夹具前后分别为465和416;反映其离散性的变异系数前后分别为58.49 % 和 26.03 %。

图11 ZPB-26优化前辅助夹具试验数据

图12 ZPB-26优化前辅助夹具试验数据

在测试结果离散性方面,优化后的辅助夹具所进行的ZPB- 26水汽含量试验水汽结果一致性要更好。

4 结论

小腔体器件内部气氛检测试验夹具的优化,最大程度上减少了使用夹具造成的额外体积,优化后夹具使小腔体器件气体采集过程更加准确。在内部气氛检测过程中,使用优化后的辅助夹具进行试验,得到的入口压力值和最终得到的水汽含量值更接近于真实水平,提高了内部气氛检测结果的准确性。另外,辅助夹具的优化对小腔体器件水汽测试结果稳定性也有所改善。

然而,小腔体器件内部气氛检测结果的波动是多方面因素造成,并非只受试验夹具影响,因研究侧重不同以及此次试验内容有限,有待之后进行更多试验和研究。