摘要:通过对试样进行部分水冷淬火处理,在同一试样不同位置进行取样,采用透射电镜分析、维氏硬度测试及室温拉伸实验等方法,研究淬火速率对6016铝合金薄板显微组织及力学性能的影响。研究结果表明:合金淬火速率越高,自然时效过程中晶内析出的Ⅰ型原子团簇越多,从而T4态的硬度及强度也越高;而在欠时效状态下(180 ℃×1 h),Ⅰ型原子团簇溶解后析出强化相β″,Ⅱ型团簇转化为强化相β″,淬火速率为875.8 ℃/s的材料强化效果最为明显,其他位置试验样品的强化效果则随着淬火速率的降低而降低。当淬火速率为875.8 ℃/s时,材料自然时效14 d后性能仍然稳定,具有良好的塑性及成形性能,其伸长率为36.2%,屈服强度小于140 MPa,应变硬化指数为0.245,人工时效后屈服强度为250.9 MPa,抗拉强度为299 MPa,时效硬化强度为116.7 MPa。

关键词:淬火速率;6016铝合金;自然时效;人工时效;Mg-Si团簇;析出相

6xxx系Al-Mg-Si合金是中等强度铝合金,由于具有良好的成形性能、耐腐蚀性和较好的烤漆强化等特点[1],在交通运输和建筑行业有广泛应用[2]。该系铝合金有优良的综合性能,现主要应用在车盖、行李箱盖以及车门外覆盖件等[3−4],被认为是车身板中最具有前景的铝合金材料[5−6]。比如,在北美广泛采用的是6111和6022铝合金,欧洲广泛采用的则是6016铝合金[7]。当6xxx系铝合金应用于汽车车身板时,通常以T4态供货,要求材料有较低的屈服强度(Rp, 0.2<140 MPa)和较好的伸长率(δ>24%),保证合金有较高的成形性能;同时为了确保较好的抗凹性能,要求材料涂装烤漆后Rp, 0.2>200 MPa[8]。众所周知,材料的力学性能与显微组织有关,特别是与材料中形成的析出相种类、大小及密度有着密不可分的联系。6xxx系铝合金析出序列为SSS—Mg-Si团簇—GP区—β″—β′—β(Mg2Si)[8]。在强化相β″析出之前,Mg-Si团簇及GP区的形成是很复杂的过程。而在实际工业生产过程中,材料在出库到冲压加工成形之前,要经过一定时间的储存以及运输,会有明显的“停放效应”发生,即材料在固溶淬火之后的自然停放中,过饱和固溶体中Mg和Si溶质原子自发形成原子团簇,使得合金强度提升、塑性变差,对材料的冲压成形及烘烤硬化效应产生不利的影响,所以控制时效析出以及抑制自然时效带来的不良影响成为开发6xxx系车身板的研究重 点[9]。为了探究该问题,国内外研究者展开了大量的工作。一方面是调整材料的合金成分,如添加Cu,Mn,Cr和Zr等元素[10−11];另一方面是调整处理材料的工艺制度,如预时效[8]、预拉伸[12]、温成形[13]等。淬火是热处理的重要环节,合适的淬火速率不但会影响合金的残余应力和残余应变,而且对合金强度、韧性有重要的影响[14−15]。刘星兴等[10]采取双级淬火方式(100 ℃×1 h)的工艺制度优化合金性能,但由于该制度耗时过长在工艺生产中不易实现。研究表明淬火冷却速率对Al-Mg-Si合金板材弯曲性能有一定的影 响[14],但有关淬火速率对Al-Mg-Si合金自然时效和烤漆硬化性能研究较少。本文作者通过部分水冷淬火样品的不同位置取样,对同一材料取不同淬火速度样品,采用硬度测试、透射电镜分析、常温拉伸实验等方法研究淬火速率对6016铝合金的微观组织及力学性能的影响机理,以便为优化该合金热处理工艺提供一定的依据。

1 实验

1.1 实验材料

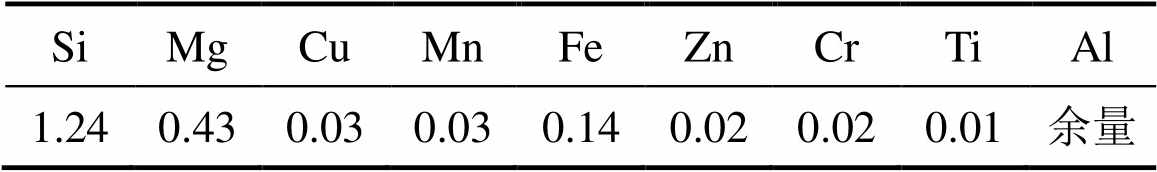

实验材料为某公司提供的冷轧态6016铝合金薄板,厚度为1 mm。按照ZJH735−2012电感耦合等离子体发射光谱法(ICP-AES)对采用的铝板进行化学成分分析,分析结果如表1所示。

表1 实验合金的化学成分(质量分数)

Table 1 Chemical composition of investigated alloy %

1.2 实验方法

在SX−4−1型电阻炉中以540 ℃的温度进行30 min固溶处理,然后迅速将材料转移(转移时间控制5 s之内)到部分淬火装置上(见图1)进行淬火。淬火后试样在室温放14 d后标记为T4态,对T4态的材料进行180 ℃等温人工时效(AA,温度180 ℃,不同时间)。

图1 部分淬火实验装置图

Fig. 1 Partial water quenching experimental setup

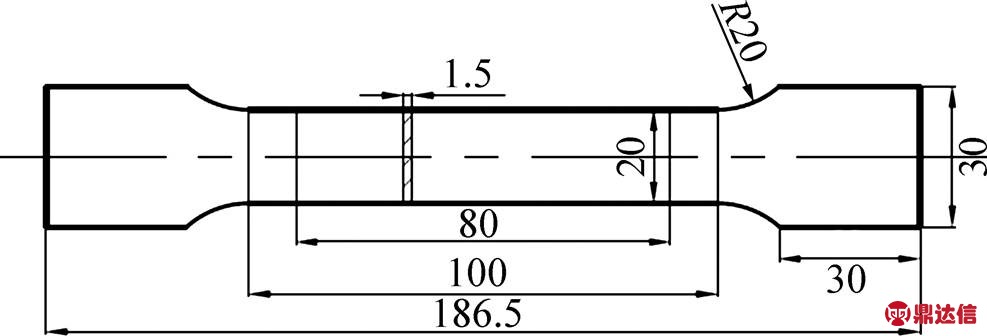

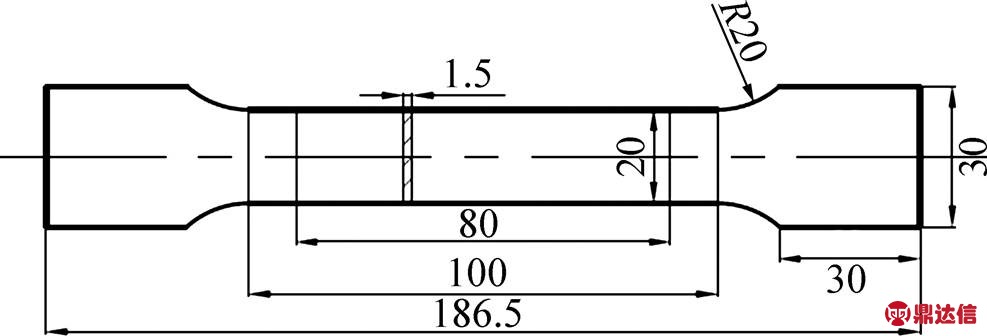

以部分淬火试样与水面的接触为参考,分别在是水面以下10 mm和90 mm,水面以上10,90和190 mm不同部位取样进行组织观察和力学性能测试。其中硬度测试在HV−10B维氏硬度试验机上进行,加载负荷和时间分别为3 kg和15 s,每个数据均测试5个点取平均值。室温拉伸性能测试以及合金的成形性指标n(应变硬化指数)均在MST−810材料试验机上进行,实验所用试样按照GB/T 228—2002进行加工,样品如图2所示,拉伸速率为2 mm/min,每个状态选3个平行样品测试取其平均值。透射电镜试验在MTP−1A电解双喷减薄仪进行制样,用30%硝酸+70%甲醇(体积分数)作为电解双喷液,在−20~−30 ℃(液氮冷却)双喷制样,双喷电压和电流分别为15~20 V和50~80 mA,双喷后制得的样品在Titan G2 60−300高分辨透射电镜上观察纳米析出相和相应的衍射花样。

图2 拉伸试样尺寸(单位:mm)

Fig. 2 Dimensional drawing of tensile sample

应变硬化指数n采用GB/T 5028—2008的标准在10%~20%塑性应变(均匀应变)的范围内按几何级数增加的方式取7个点,采用最小二乘法曲线拟合得到。

2 结果与讨论

2.1 部分水冷淬火试样取样位置对冷却曲线的影响

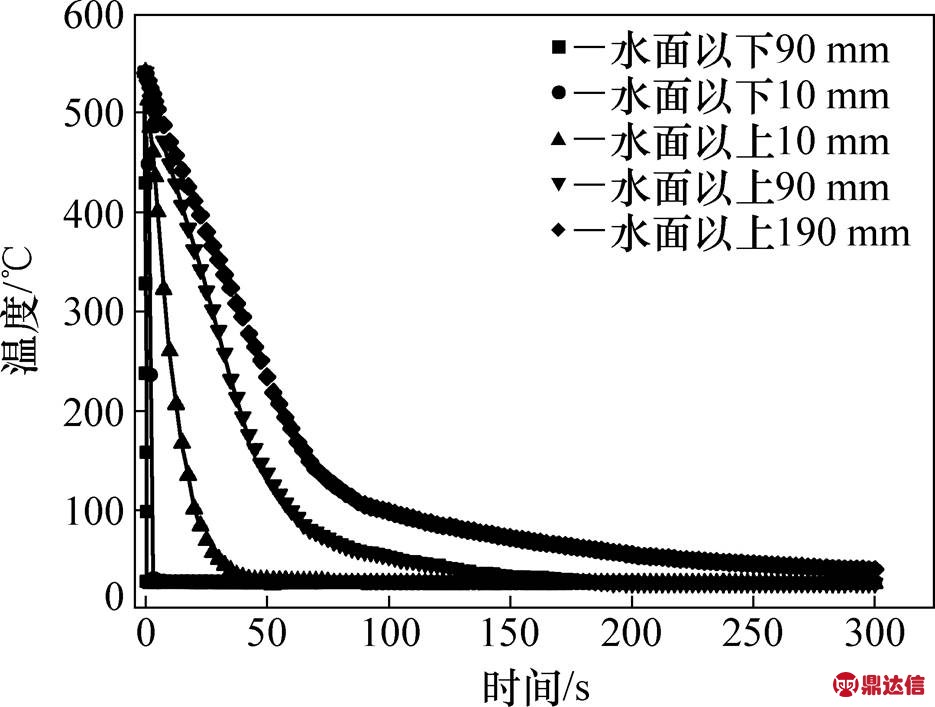

图3所示为淬火时距水面不同距离位置处的材料温度−时间曲线。由图3可见:以水面为界,水面以下离水面距离越远冷却速率越大,水面以上距离水面越远冷却速率越小。需要注意的是,在80~100 ℃的低温段,水面下以及水面上10 mm处的材料停留时间很短暂,但水面上90 mm以及190 mm材料停留时间较长。

图3 部分淬火6016铝合金板材不同位置的温度−时间曲线

Fig. 3 Temperature−time curves at different positions of partial quenched 6016 aluminum alloy sheet

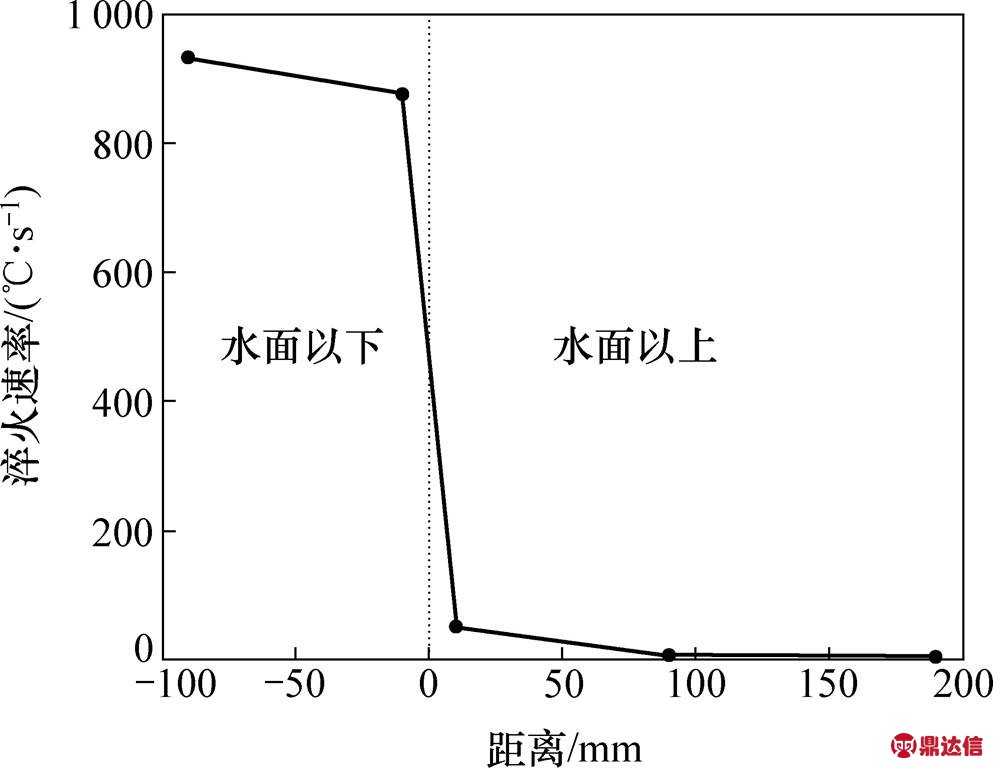

对图3给出的板材不同位置处在200~400 ℃温度区间计算的平均淬火速率,结果如图4所示。由图4可见:在水面下,淬火速率很大,水面下90 mm和水面下10 mm淬火速率分别为931.1 ℃/s和875.8 ℃/s;在水面上淬火速率迅速降低,水面上10 mm处淬火速率为51.8 ℃/s,而水面上90 mm及190 mm处淬火速率仅为9.2 ℃/s和5.8 ℃/s。

2.2 淬火冷却速率对力学性能的影响

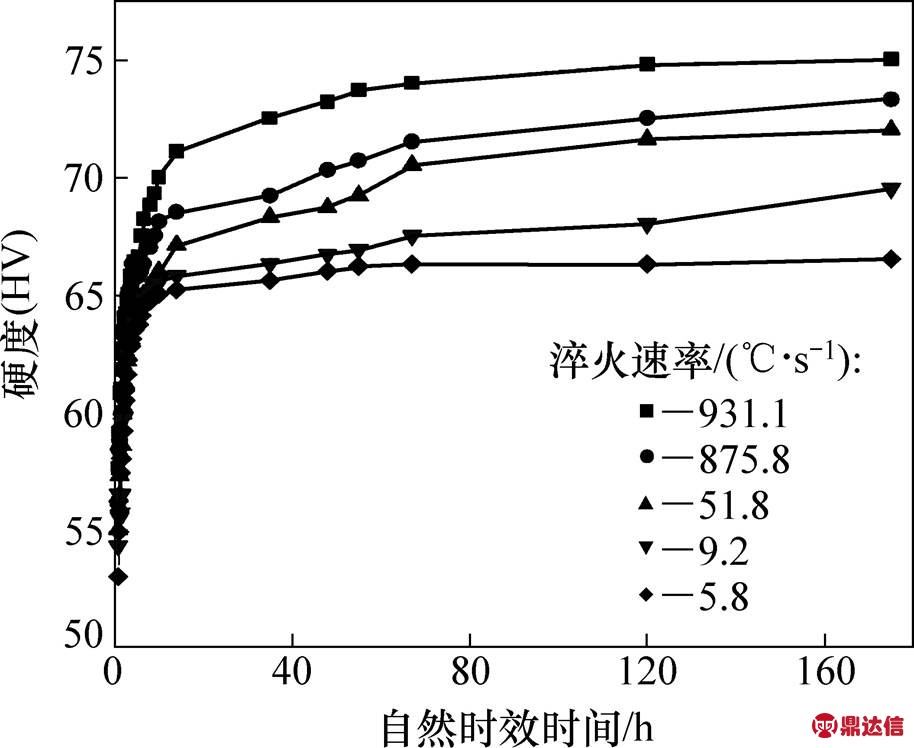

图5所示为不同淬火冷却速率样品自然时效的硬度−时间曲线。由图5可见:在自然时效初期,各淬火速率的样品硬度均快速上升,20 h后硬度上升速率逐渐放慢,40 h左右硬度趋于稳定。而伴随着淬火速率的升高,材料的硬度也有所提升,材料淬火速率最快和最慢的2组样品,硬度(HV)相差9.5。

图4 部分淬火6016铝合金板材不同位置处的淬火速率曲线

Fig. 4 Quenching rate curves at different positions of partial quenching 6016 aluminum alloy sheet

图5 不同淬火速率6016铝合金的自然时效硬化曲线

Fig. 5 Evolution of hardness during natural aging of aluminum alloy 6016 quenched with different cooling rates

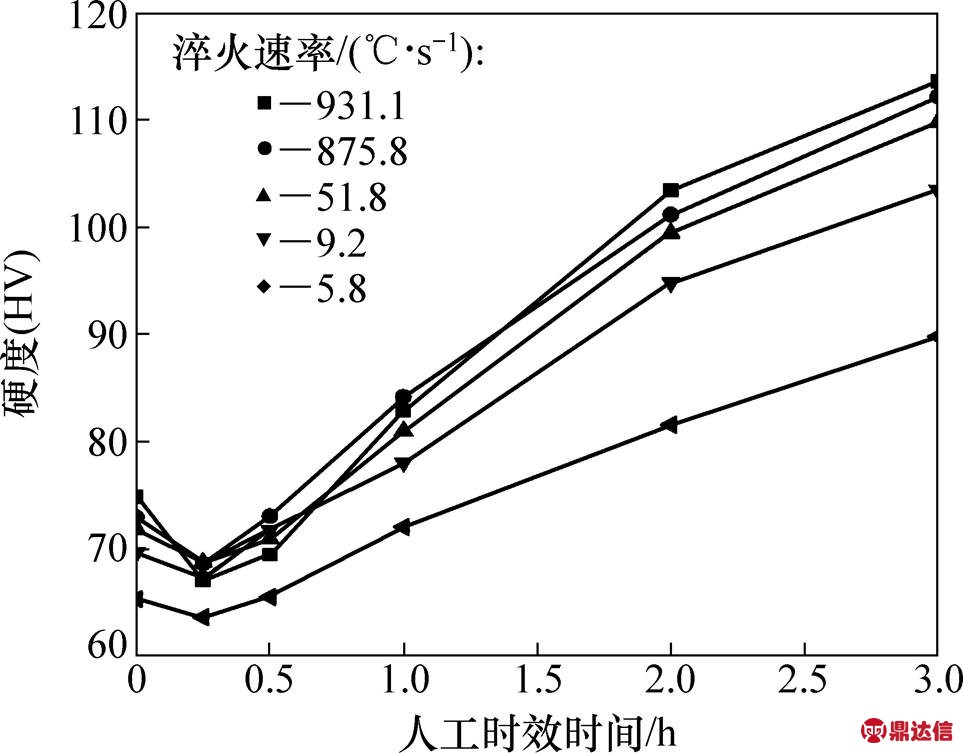

图6所示为不同淬火速率样品自然时效14 d后的180 ℃人工时效硬度−时间曲线。由图6可见:在人工时效初期,各淬火速率样品都有硬度回归的现象出现,与已有研究结果[15]一致,可能是自然时效形成的原子团簇的溶解所造成的。在硬度回归期间,淬火速率越高,材料硬度下降越大。当人工时效15 min和30 min时,淬火速率最快的样品硬度仅为(HV)67.2和69.5,仅高于T4后硬度最低的材料,由于其硬度下降最多;直至人工时效1 h,淬火速率为931.1 ℃/s的材料硬度仍低于淬火速率为875.8 ℃/s的材料硬度;人工时效1 h后,随着时效时间的延长,淬火速率为931.1℃/s的材料硬度最高,材料的时效硬度随着淬火速率的降低而降低。

图6 不同淬火速率的6016铝合金自然时效14 d后的180 ℃人工时效硬化曲线

Fig. 6 Evolution of hardness during artificial aging (180 ℃) of aluminum alloy 6016 sheets quenched with different cooling rates and natural aged for 14 d

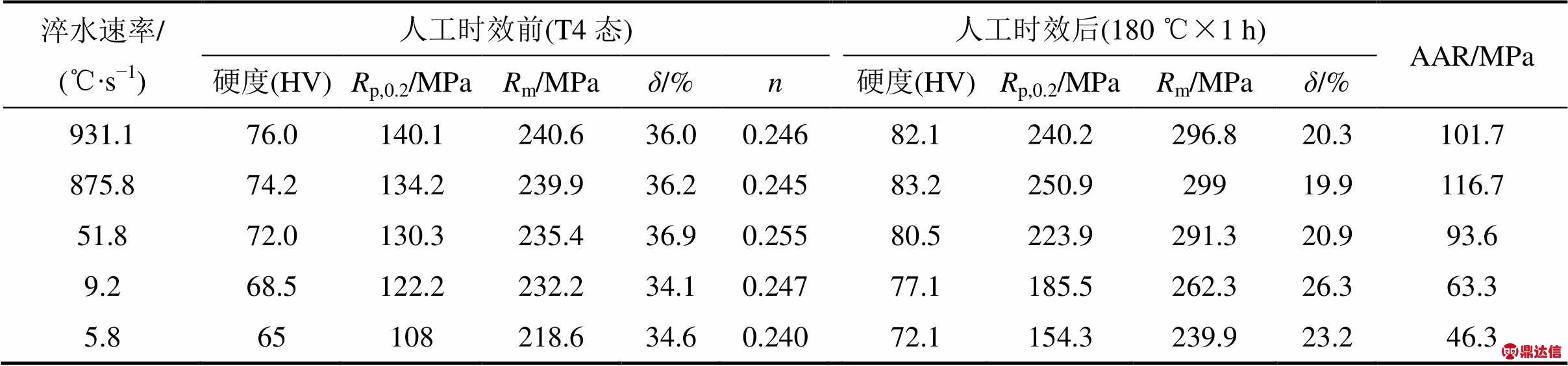

表2所示为T4态样品在180 ℃×1 h人工时效前后的力学性能,其中人工时效硬化效应(AAR,artificial aging response)由材料人工时效180 ℃×1 h前后材料屈服强度增值表征。由表2可知:淬火速率为51.8 ℃/s样品的硬度指数最高,其伸长率也最大。淬火速率为875.8 ℃/s的样品人工时效硬化效应最好,达到了116.7 MPa,淬火速率最快的931.1 ℃/s的材料次之,为101.7 MPa,其他3组样品的人工时效硬化效应则随着淬火速率的降低而降低,这与图6的人工时效硬度结果一致。

2.3 淬火冷却速率对不同时效状态析出相的影响

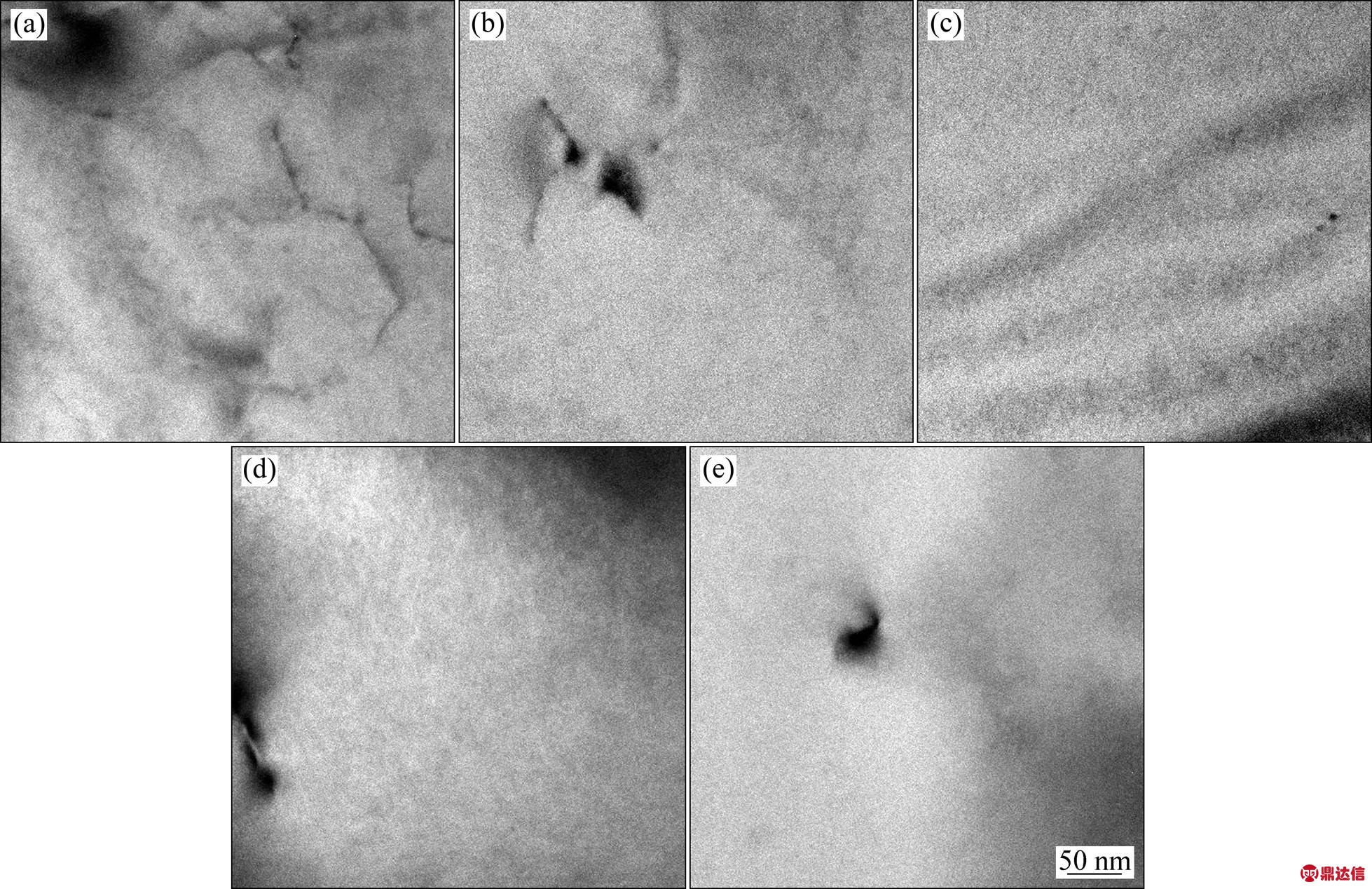

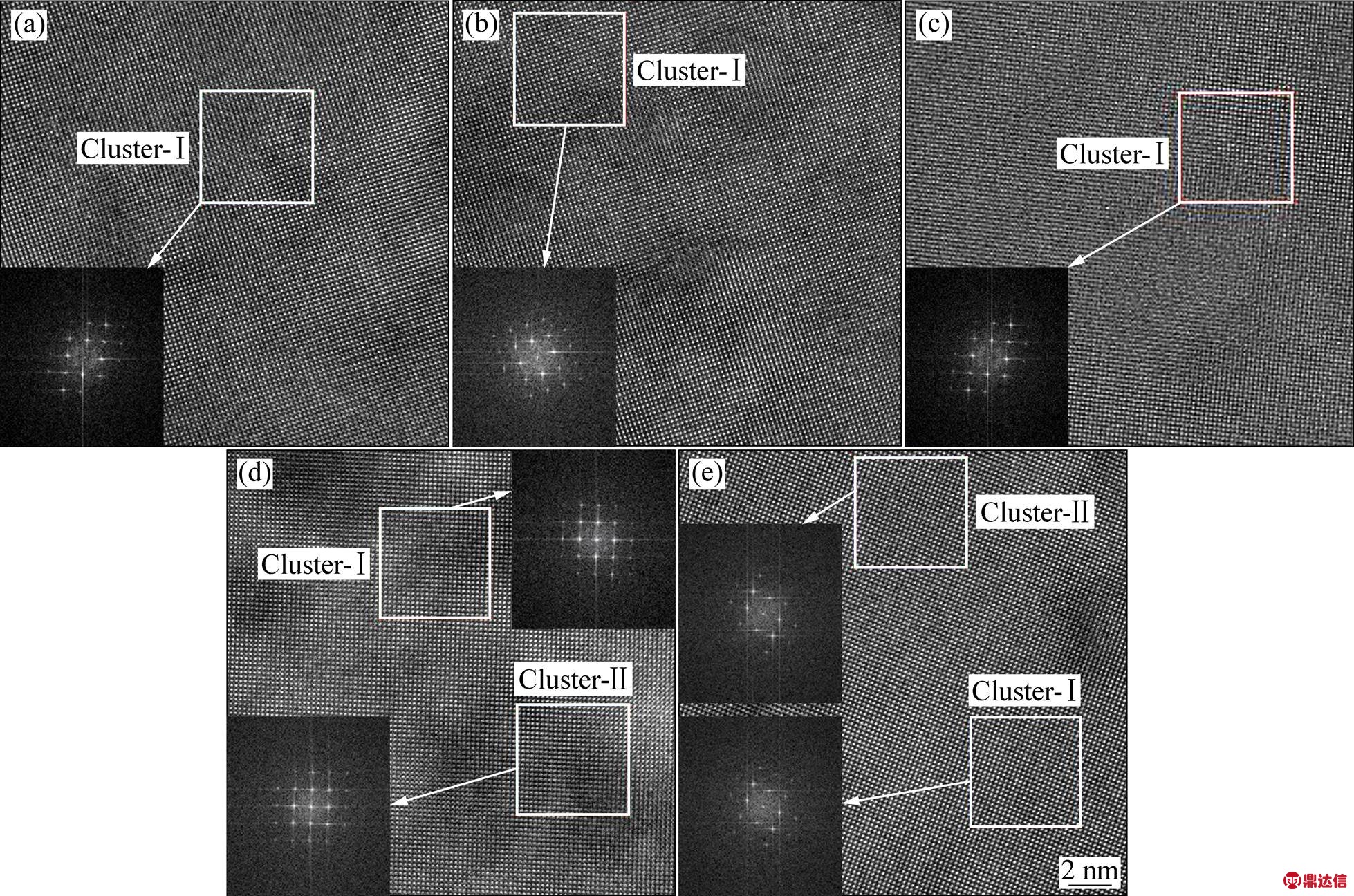

力学性能的差异是由微观组织结构的不同造成的,不同淬火速率将影响微观组织的形态,进而造成材料力学性能的不同[15−16],因此,从微观组织入手,结合力学性能分析淬火速率对6016铝合金的微观组织以及力学性能的影响。图7所示为不同淬火速率处理后T4态[001]Al方向6016铝合金试验样品的TEM组织。由图7可见:各状态均没有明显第二相衬度,这说明样品中没有明显沉淀相析出。图8所示为对样品进行[001]Al方向的HRTEM组织和FTT斑点。由图8可见:各试样均析出了与Al基体完全共格没有明显错配的原子团簇。其中淬火速率分别为931.1,875.8和51.8 ℃/s的样品中只有一种粒径约为2 nm的团簇,小于烤漆温度下β″相的形核临界粒径[17],应为Ⅰ型Mg-Si团簇。而淬火速率分别为9.2 ℃/s和5.8 ℃/s的样品中,则有2种不同的衍射斑点,一种为Ⅰ型Mg-Si团簇,另一种则原子间距略大,与基体错配度也较大,原子团簇粒径在4 nm左右,应为Ⅱ型Mg-Si型团簇。根据相关文献[10],Ⅰ型团簇主要是在低于50 ℃的条件下形成,Ⅱ型团簇则是在80 ℃附近形成,因此,淬火速率分别为931.1,875.8和51.8 ℃/s的3组样品在80 ℃附近停留时间较短,析出Ⅱ型团簇条件不足,仅在自然停放过程中析出Ⅰ型团簇,从而在T4态样品中仅观察到一种团簇;而淬火速率分别为9.2 ℃/s和5.8 ℃/s的样品在80 ℃左右停留的时间较长,有足够的条件析出Ⅱ型团簇,当温度降低后,则继续析出Ⅰ型团簇,故该淬火速率下T4态样品中观察到2种团簇。但是因为这2种团簇粒径比较小,它们引起的晶格畸变也小,所以在自然时效中即使有这些团簇的析出,也并不能引起明显的应变场衬度变化[18]。在自然停放过程中溶质原子富集形成的Ⅰ型团簇有强化作用,不利于材料后期加工,并且这些团簇形成过程中消耗大量空位,使原子扩散能严重降低[18],因此,淬火速率越高的样品,材料中溶质原子和空位浓度越高,形成Ⅰ型团簇越多,自然时效后硬度越高,这与图4的实验结果相符合。

表2 不同淬火速率的6016铝合金板材T4态样品人工时效前后的力学性能

Table 2 Tensile properties before and after artificial aging of 6016 aluminum alloy sheet quenched with different cooling rate

淬火速率/(℃·s−1):(a) 931.1;(b) 875.8;(c) 51.8;(d) 9.2;(e) 5.8

图7 不同淬火速率6016铝合金T4态样品[001]Al向TEM照片

Fig. 7 TEM images ([001]) of aluminum alloy 6016-T4 quenched with different cooling rates

淬火速率/(℃·s−1):(a) 931.1;(b) 875.8;(c) 51.8;(d) 9.2;(e) 5.8

图8 不同淬火速率6016铝合金T4态样品[001]Al向HRTEM分析结果

Fig. 8 HRTEM images ([001]) of aluminum alloy 6016-T4 quenched with different cooling rates

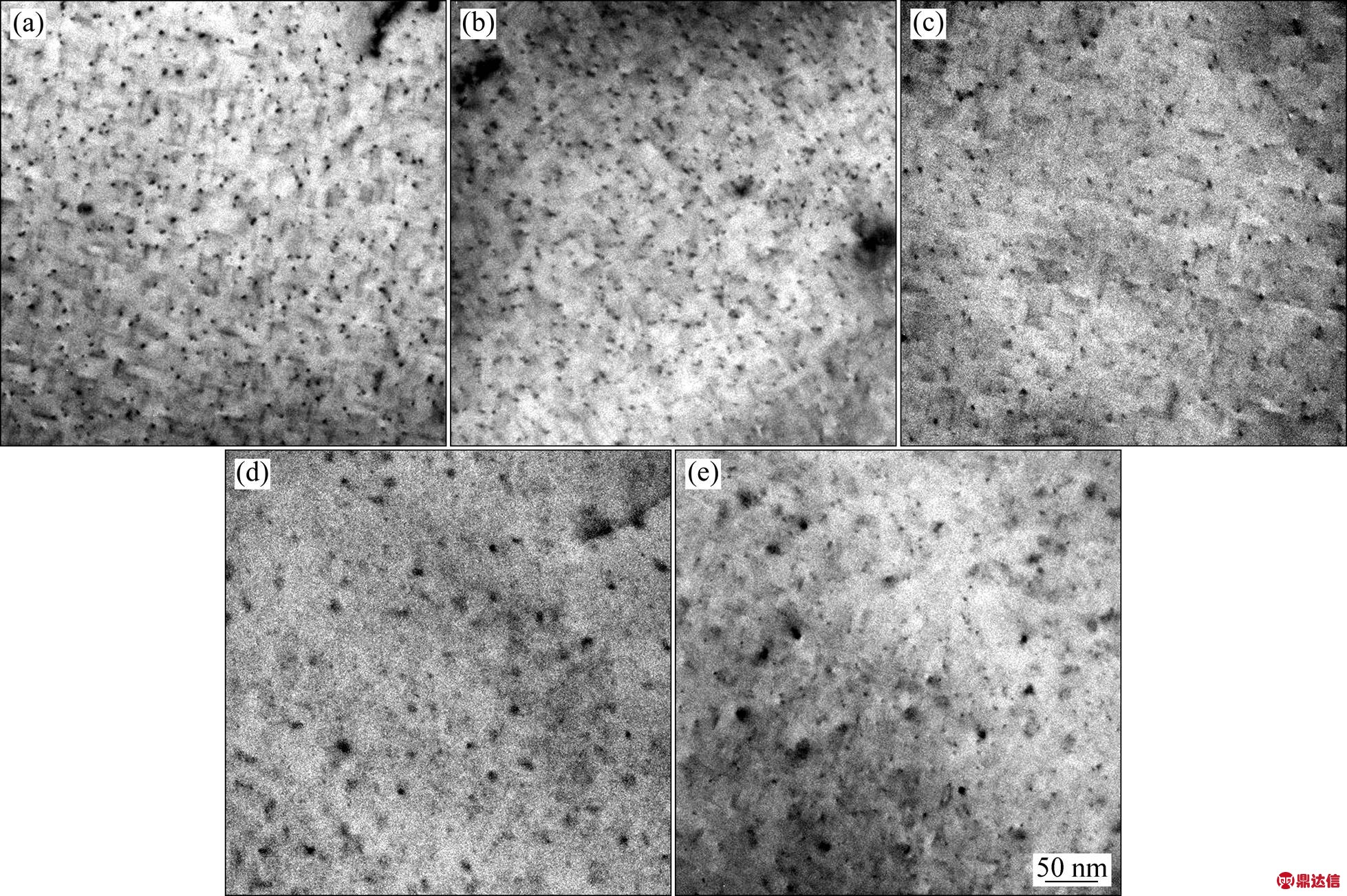

图9所示为不同淬火速率处理T4态[001]Al向6016样品经过180 ℃×1 h人工时效的TEM组织。由图9可见:析出相为针状颗粒,分别沿着Al基体的3个á100ñAl方向排列分布的针状相,其中沿[100]及[010]方向的针状析出相投影像为长条状,平均长度为20 nm左右,沿[001]方向则是针状析出相的点状横截面,这与文献报道的起主要强化作用的β″相的形貌一 致[19]。结合图4和图5可知:淬火速率越高,自然时效期间形成的Ⅰ型原子团簇就越多,而I型团簇在人工时效初期会回溶到基体中,延缓析出相形核,故淬火速率越快的样品回归时效硬度的下降幅度也就越大,这一点与图5实验结果一致。当人工时效15 min时,样品硬度下降幅度随淬火速率的升高而增大。当时效时间为1 h时,由于回归时效淬火速率最快的样品I型团簇最多硬度下降幅度最大,所以在回归时效结束后的短时间内,虽然材料的硬度有较大的增长,但还是比淬火速率次之的样品的硬度小。

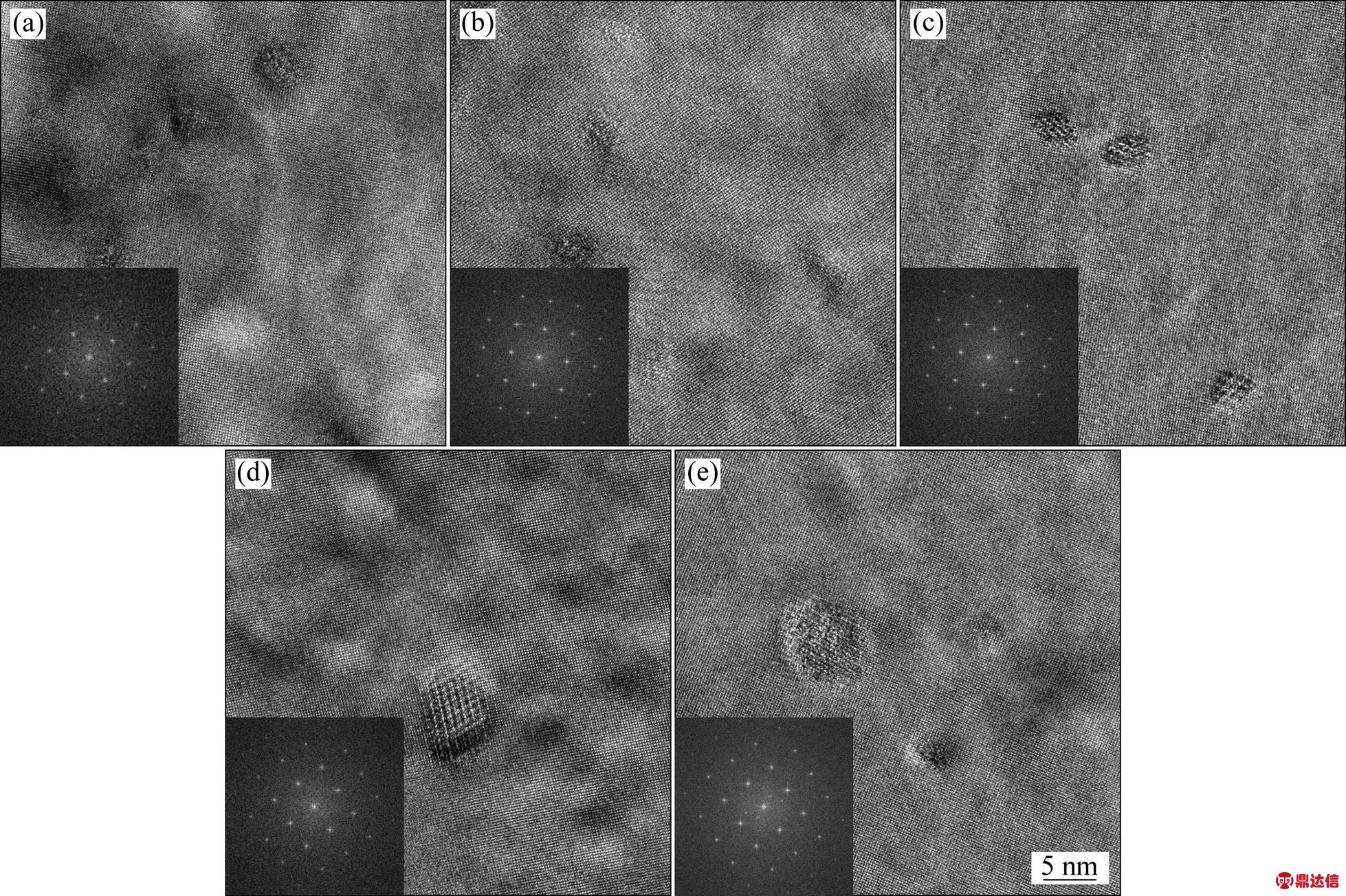

对人工时效1 h样品中点状析出相颗粒进行HRTEM观察以及FFT斑点分析,结果见图10。由图10可见:析出相在尺寸上有明显区别,淬火速率较快、在80 ℃左右停留时间较短的3组样品的点状析出相粒径较小为3 nm;淬火速率较慢在80 ℃左右停留时间较长的2组样品的点状析出相分别为3 nm和8 nm。3 nm左右的尺寸小数目多的析出相为Ⅰ型团簇在人工时效初期回溶到Al基体内的溶质原子重新形成析出β″相,故析出相尺寸较小数目较多,8 nm尺寸大数目少的析出相为Ⅱ型团簇在人工时效期间直接转化成的强化相即β″相[7]。人工时效前要求材料强度较低便于冲压成形;在人工时效后则要求材料强度较高满足抗凹性要求,综合两者要求,淬火速率为875.8 ℃/s的材料性能表现较优秀,这是因为该速率下材料中溶质原子过饱和度以及空位浓度略低,自然停放过程中析出的原子团簇数目适中,所以T4态材料的硬度和强度较低,而在人工时效期间,由于材料回溶后溶质原子以及空位数目适中,形成析出相密度高且分布弥散,材料成形性能较好能够满足要求。

快速淬火时,T4态6016铝合金内析出Ⅰ型Mg-Si团簇,硬度、强度较高,人工时效(180 ℃×1 h)后,由于Ⅰ型Mg-Si团簇回溶后空位释放形核点增多,材料硬度、强度较高。慢速淬火时,T4态6016铝合金内有80 ℃附近析出的Ⅱ型Mg-Si团簇及Ⅰ型Mg-Si团簇,材料硬度、强度较低,人工时效(180 ℃×1 h) 后,由于空位浓度低形核点较少,材料硬度和强度较低。在本实验的各组淬火速率样品中,淬火速率为875.8 ℃/s的样品性能最佳,能同时满足人工时效前硬度、强度较低以及人工时效后材料硬化效果明显的双重要求。

淬火速率/(℃·s−1):(a) 931.1;(b) 875.8;(c) 51.8;(d) 9.2;(e) 5.8

图9 不同淬火速率6016铝合金180 ℃人工时效1 h样品[001]Al向TEM照片

Fig. 9 TEM images ([001]) of artificial aged (180 ℃ for 1 h) aluminum alloy 6016 quenched with different cooling rates

淬火速率/(℃·s−1):(a) 931.1;(b) 875.8;(c) 51.8;(d) 9.2;(e) 5.8

图10 不同淬火速率6016铝合金180℃人工时效1 h样品[001]Al向HRTEM分析结果

Fig. 10 HRTEM images ([001]) of artificial aged (180 ℃ for 1 h) aluminum alloy 6016 quenched with different cooling rates

3 结论

1) 淬火冷却速率对6016铝合金板材的自然时效行为有重要的影响,随着淬火速率的增加,T4态的硬度和强度增大,但合金板材的自然时效的稳定性随冷却速率的增加后降低,冷却速率为875.8 ℃/s时的自然时效稳定性较好,自然时效14 d后δ为36.2%,n为0.245。

2) 180 ℃人工时效的初期有一个软化过程,随着淬火速率的增加软化程度增加;在随后1 h内的快速硬化阶段,硬化曲线随淬火冷却速率的增加先增加后减少,875.8 ℃/s淬火速率试样1 h内的硬化速率最快,淬火1 h后的试样的Rp,0.2为250.9 MPa,时效后的强度增加了116.7 MPa。

3) 淬火冷却速率对人工时效的影响可能与自然时效的析出有关,快速冷却速率试样中,只有一种粒径约为2 nm的析出物,而速率较慢的样品有2种不同粒径的析出相。