摘 要:龙门机床横梁仿形加工对提高机床精度具有重要意义。因此,从变形机理、有限元分析计算、数据处理及实际应用等角度阐述了仿形技术的实现过程。技术难点在于有限元模型建立及仿形数据实际应用。

关键词:龙门;横梁;仿形;有限元;磨削

1 横梁弯曲变形机理及解决方法综述

依照力学原理,横梁可以简化为两端固定梁,在自身重量(均布载荷)和移动部件重量(集中载荷)双重作用下产生弯曲及扭转变形,最终影响横梁导轨直线度。对于大型龙门设备,横梁弯曲变形也是影响整机精度的最主要原因之一。目前,解决这一问题的途径可归结为两大类:

第一类,改变横梁内部筋腔布局[1],或者在横梁

龙门式机床凭借其结构上的先天优势,具有刚性好、加工范围广、加工精度易保证等优点,在机加工行业中得到广泛应用。一台典型的龙门机床通常由床身、工作台、横梁、立柱、滑板、滑枕等结构件组成。其中,横梁及两个立柱构成了龙门框架。外部增加抗弯梁[2]等。此类方法从横梁自身结构入手,提高横梁整体的抗弯刚度,进而减小变形。但此类方法并不能从根本上消除横梁弯曲变形所产生的导轨直线度误差。而且,增加抗弯梁(卸荷梁)后,横梁截面形状不规则,为机床其他部件的布置增加困难。

第二类,通过分析计算,得到横梁在综合受力状态下的变形曲线。并依照曲线仿形加工横梁导轨,抵消弯曲变形。此类方法理论上可以消除自重导致的变形,但由于计算量庞大,且导轨形式多样(滚动导轨、滑动导轨、静压导轨等),设计过程中经常借助有限元分析软件进行分析计算,并需要依据不同导轨形式选择加工方案。

下面以笔者单位某型龙门移动式加工中心为例,阐述仿形技术在横梁加工过程中的应用。

2 有限元分析模型的建立及计算

2.1 工况分析

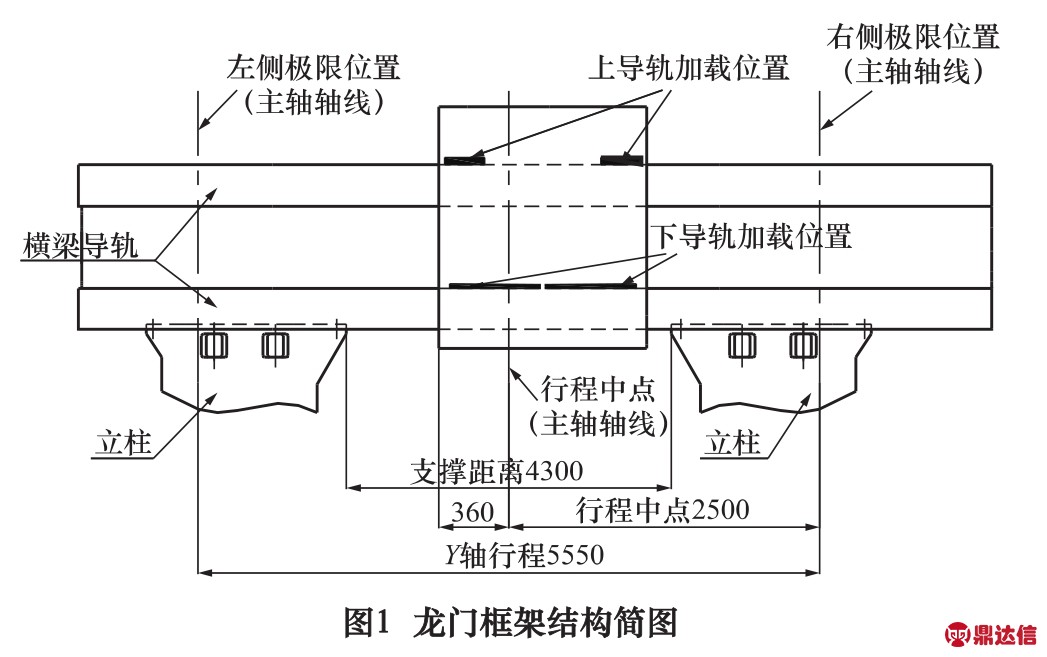

该机床是一款大型龙门加工设备,面向重切削应用。龙门框架及Y轴导轨结构如图1、2所示,尺寸参数如下:横梁总长7 400 mm,支撑跨距4 300 mm;Y轴行程5 000 mm(工作行程)+550 mm(换刀行程)。

机床工况如下:移动部件(滑板及滑枕)总质量7 800 kg,最大移动速度10 m/min。由于机床面向重切削应用场合,为保证横梁导轨承载能力,导轨形式采用了滑动导轨。同时,为减小滑动导轨摩擦系数,进而削弱蠕动效应对伺服轴动态性能的影响,在上导轨表面使用了卸荷装置。

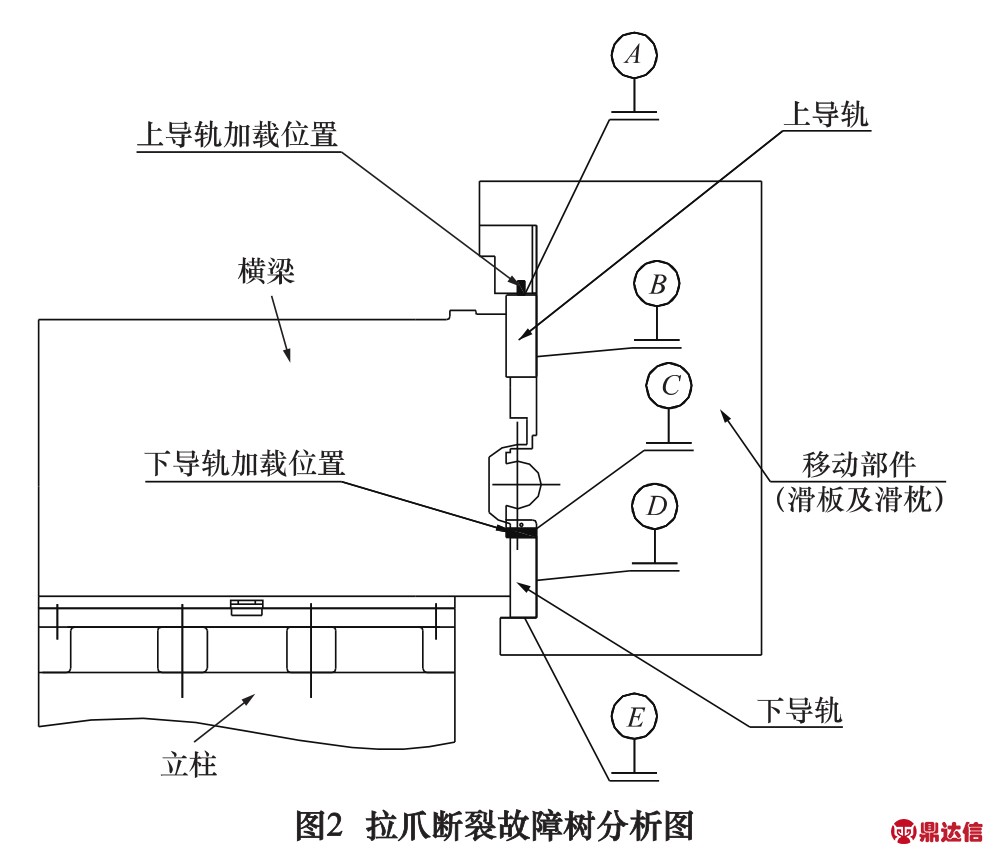

结构经过简化后,移动部件横梁导轨通过图2中的A~E平面接触。其中,B和D平面是导轨竖直面;A、C、E面是导轨水平面。图中的黑色实心区域即为移动部件与横梁导轨直接接触的零件。

在C平面上,移动部件与导轨通过镶条接触。接触面积大,因而下导轨承载能力大,并同时起到定位作用,是横梁主导轨。A面为导轨卸荷面,起减小摩擦的作用,不作为主要承载面使用。

平面A、C及E受横梁自重及移动部件重量作用发生挠曲。其中,受机械结构约束,平面C与E的变形状况相同。因此文中选择平面A及平面C作为重点研究对象。而平面B与D的变形情况不受重力影响,仅在机床进行切削时,受到轴向抗力作用发生变形。其变形状况相对简单,可参考 A、C平面进行分析。

2.2 模型前处理

2.2.1 材料、载荷及边界条件

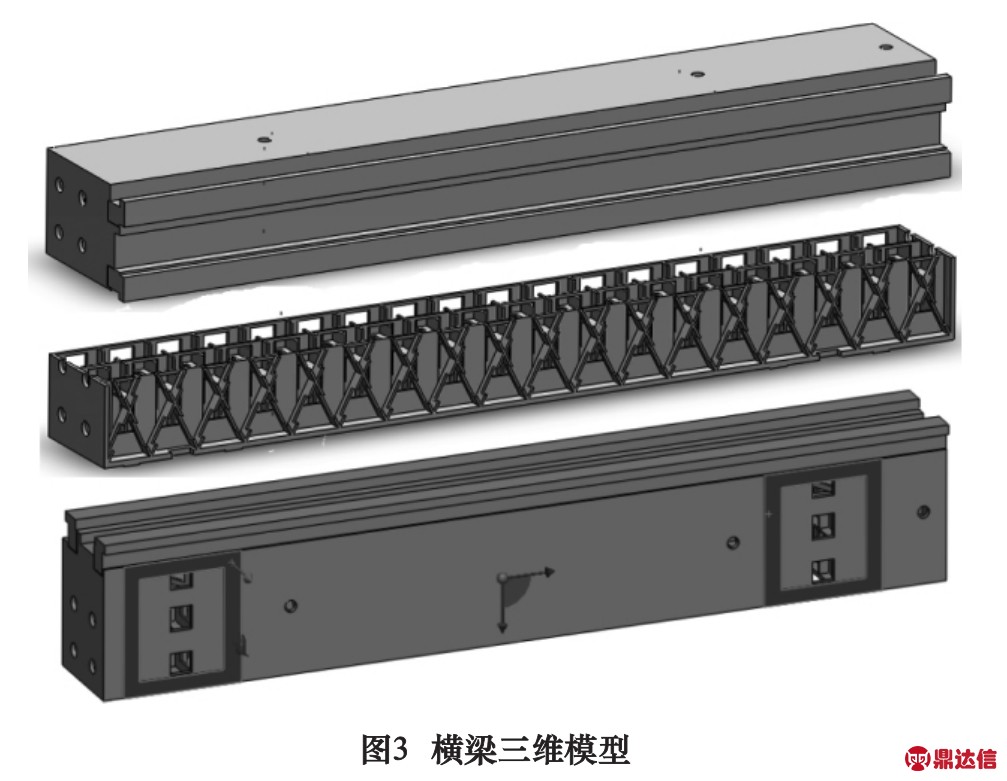

如图3所示,横梁为铸造件,内部采用方格筋及斜拉筋组合的布局方式,材料选用HT300,力学性能如表1所示。载荷分配如下:横梁下导轨作为基导轨及主要承载导轨,承担移动部件(滑板及滑枕)重量的80%;上导轨作为卸荷导轨,承载移动部件重量的20%。图3中黑色矩形框为横梁立柱结合面,作为完全固定约束处理。在5 550 mm行程范围内每隔555 mm按照图1和图2中黑色实心区域位置加载一次载荷,经模拟计算得到11组数据。再将数据导入Matlab作进一步分析处理,最终获得横梁导轨面仿形曲线。

表1 HT300力学性能

2.2.2 几何清理及网格划分

本文选择了HyperMesh和MSC.Nastran作为横梁弯曲变形有限元分析软件。HyperMesh是美国Altair公司HyperWorks系列CAE产品中的一个重要模块,其最显著的特点是具有极其强大的有限元网格划分及前处理功能。有限元分析计算结果的准确性及可信度,很大程度上依靠网格划分质量来保证。HyperMesh在几何模型处理和有限元网格划分方面具有很强适应性和可定制性,对模型规模没有软件限制,并且提供了一系列用于整理和改进输入模型的工具,适于手动划分网格。Nastran是一款具有高度可靠性的结构有限元分析软件,目前在航空航天领域得到广泛应用。其突出之处在于强大的求解能力。本文选择HyperMesh进行横梁有限元模型前处理,并将处理后的有限元模型导入Nastran进行计算。

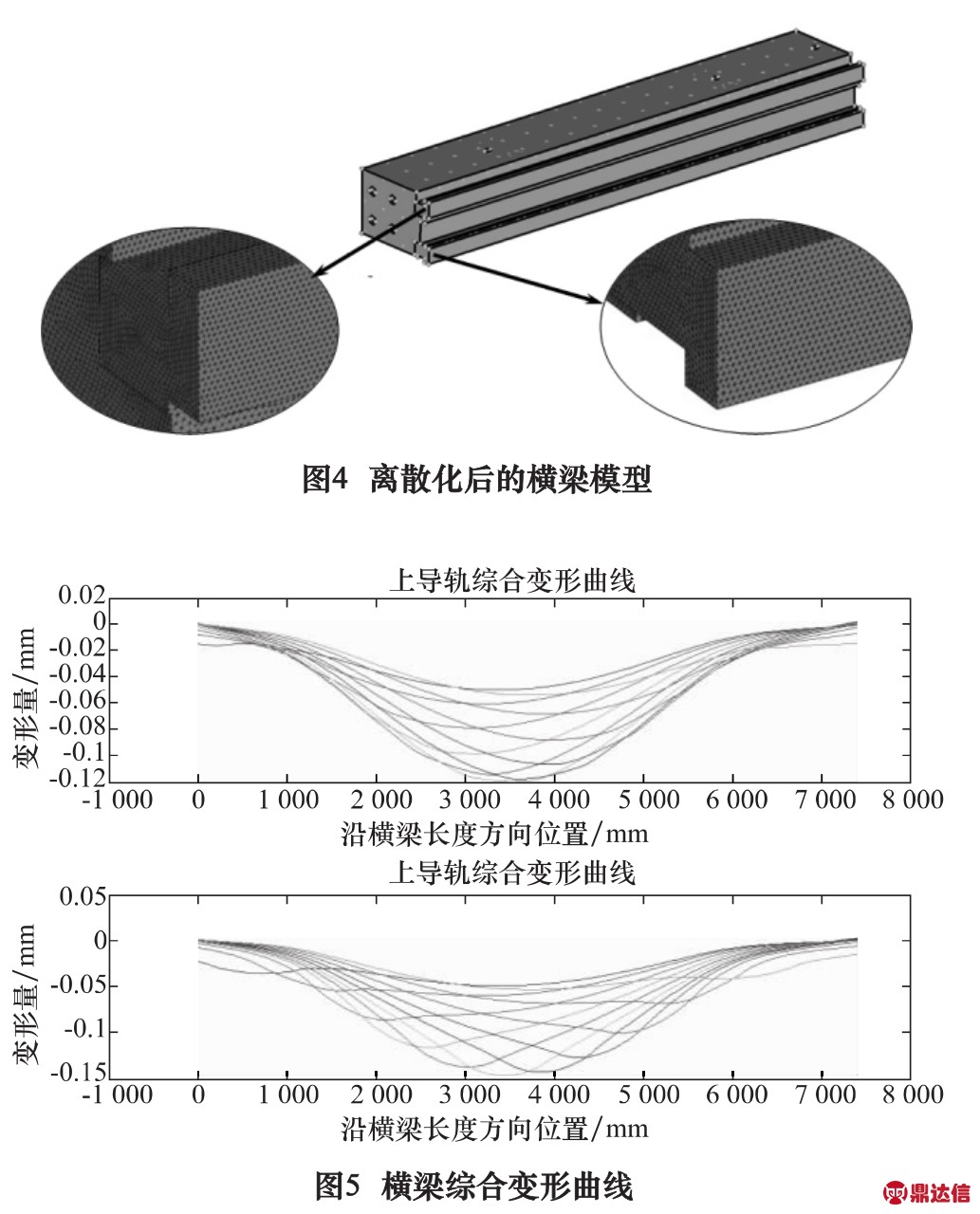

使用HyperMesh软件对导入的横梁3D模型进行前处理及网格划分工作,在几何清理的过程中,去掉不影响整体结构的圆角、倒角、工艺孔和安装孔等几何特征。建立有限元模型时要如实反映构架实际结构的重要力学特性,又要尽量减少非承载结构的干扰,节省计算空间。而网格数量及尺寸决定了计算结果的精度和计算规模[3]。本文中的横梁是一个方向上尺寸远大于另两个方向尺寸的零件(长度7 400 mm),依据已有工程实际经验,由于自重导致的导轨面变形量在0.1~0.2 mm范围内波动,尺寸出现两个极端。为了使离散化之后的有限元模型尽可能精确地捕捉到导轨面变形情况,并综合考虑模型计算量,我们在Hypermesh中采用边长10 mm的四面体单元对横梁进行划分。最终划分单元数9 442 652个,节点数2 221 258个,其中落在横梁导轨水平面和竖直面交线上的节点数742个。离散后的模型及导轨位置放大图如图4所示。

将Hypermesh离散化后的模型导入Nastran中计算。由于计算量较大,在装有Nastran的Linux服务器上计算共耗时3 h29 min。

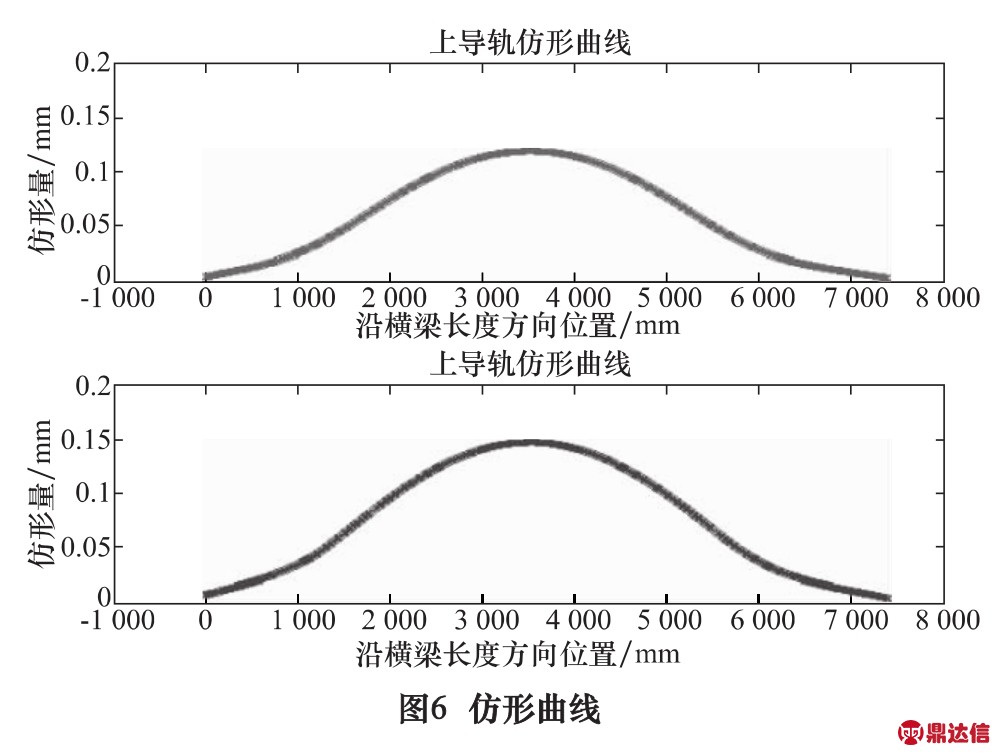

2.3 数据处理

模型计算完成,将横梁导轨上表面变形量数据导入Matlab进行进一步分析。如前文所述,共计算11种工况(移动部件在横梁导轨上11个不同的位置),每种工况下每条导轨分别得到742个节点的位移数据,即尺寸为11×742的矩阵。综合变形曲线如图5所示,图中的每条曲线均对应一种工况下上导轨和下导轨的变形状况。可以发现,横梁导轨远离支撑区域总体呈现下垂,且随着移动部件所处位置不同,变形曲线不同。其中,上导轨最大变形量-0.118 7 mm,下导轨最大变形量-0.147 0 mm,数值与实际工况吻合。

在Matlab中对Nastran计算数据进行均化处理及翻转,程序如下:

其中,data.mat文件存放Nastran中导出的数据,变量up_avr及down_avr存放均化处理后得到的上导轨及下导轨仿形数据。最终得到仿形曲线如图6所示。

3 曲线在仿形加工中的应用

根据不同导轨的工作原理及加工装配工艺,仿形曲线的应用方法也不尽相同。对于滚动导轨系统,导轨大多数为整体采购,导轨、滑块及滚动体之间的间隙及预紧等级已经在导轨出厂前调整好。此时若对导轨安装面进行仿形加工,将导致滚动体所处滑道变形,相当于增加了滚动导轨预紧量,降低导轨的使用寿命。因此,在使用滚动导轨的导向结构中,一般不使用仿形技术[4]。对于静压导轨系统,由于静压油膜存在,机床工作状态下,移动部件与横梁导轨面不直接接触。因此对导轨面的表面粗糙度要求不是太高(一般Ra1.6 μm即可),所以静压导轨表面通常采用精铣的加工方式即可满足要求。这样一来,在静压导轨面上应用仿形加工就变得简单了。只需在精铣导轨表面时将仿形数据录入NC系统,使用插补功能即可加工出所需的仿形表面。

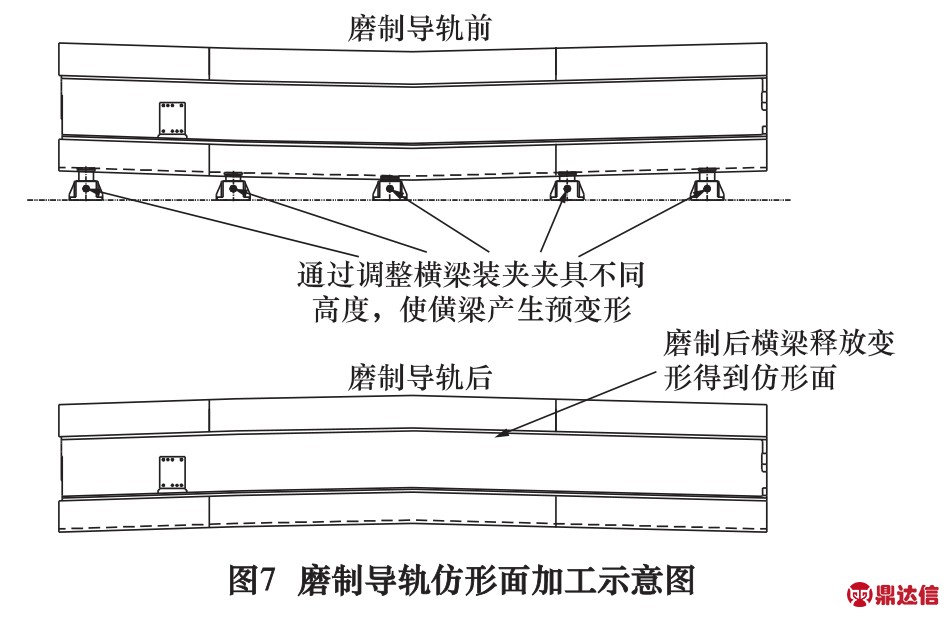

然而,对于滑动导轨系统(非静压),为了尽可能减小和导轨摩擦系数,导轨表面通常需要进行磨制(表面粗糙度达到Ra0.8 μm)。但由于平面磨及导轨磨设备自身结构限制,磨削无法实现轮廓控制功能。因此仿形面只能通过其他方式获得。图7是针对磨制导轨横梁提出的一种仿形面加工方法。

如图7所示,在磨制导轨前,横梁需通过夹具固定在导轨磨床工作台上。此时,按照仿形曲线调整不同装夹点的高度,迫使横梁发生预变形。磨制导轨后,松开夹具,横梁释放变形,得到近似的仿形曲面。

4 结语

将仿形技术应用到龙门机床横梁加工中,能够显著提高机床精度。尤其对于动柱式大型龙门机床,效果更加显著。难点在于如何得到准确的仿形曲线及如何将仿形曲线应用到实际加工中。