摘 要:龙门机床横梁是机床的重要组成部分之一,横梁上的导轨与横梁一般均采用一体化铸造成型。横梁的变形对横梁导轨的精度有较大影响。不同的横梁筋板布局形式影响横梁的变形也不尽相同,设计过程中合理布置横梁筋板能够很好的减小横梁的挠曲变形,从而保证机床的加工精度。用有限元分析方法对横梁进行了分析,对筋板布局进行优化验证。

关键词:横梁刚度;有限元分析;筋板布局

0 引言

龙门磨床的横梁是磨床的重要支承部件,它的刚度对安装在其上的各部件运动精度影响较大,对机床整机的加工稳定性有较大的影响,其刚性不足,很可能降低所加工工件的加工精度和加工质量。采用铸造结构时,合理的铸件壁厚和强筋布局形式的设计能满足其抗弯特性、抗扭转刚性和抗振性能的要求。本文采用理论分析和有限元分析方法,对该部件的结构设计过程进行静、动刚度验证,得出磨床横梁结构的合理设计方法,为合理选用横梁结构形式提供一定的参考依据。

1 横梁的设计要求

磨床的结构尺寸根据机床总体结构、结合部件的尺寸关系来综合确定。在进自身的结构设计时,必须综合考虑其工作性能和工艺性,结构设计的合理性。其设计除满足一般零件设计的要求外,对以下几项必须优先满足:①工艺性好,易于加工制造和装配;②静刚度好,在最大允许的载何时,变形量不超过规定值,在大件零件移动时或其它部件在大件上移动时,变形小;③动刚度好,在预定的切削条件下,工作时具有好的抗振性;④温度场分布合理,工作时的热变形对加工精度影响小;⑤导轨面受力合理,耐磨性好;⑥结构性好,铸造应力小,能长期地保持规定的精度。

在综合考虑以上设计要求的同时,本文着重讨论满足其静、动刚度要求。

2 加强筋的布局型式分析

在铸件横梁设计中,为有效地提高刚度和强度,减小质量,提高其抗振性能,应合理设置加强筋。加强筋的常见形式有:垂直筋、45°对角筋、W 型隔板筋、双W 型隔板筋、π 型隔板筋板等多种结构形式,下面就各种形式的加强筋进行分析。

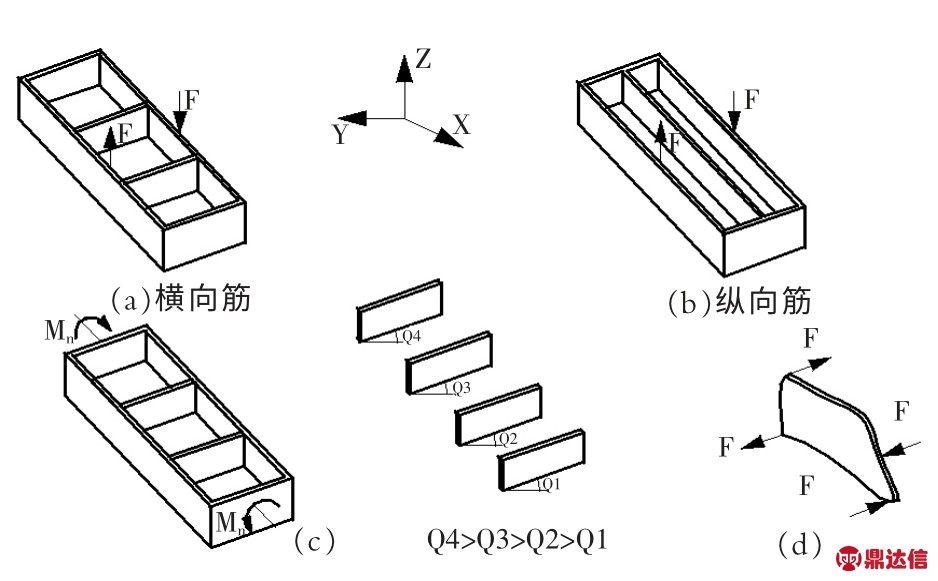

(1)横向筋和纵向筋的弯曲阻抗。如图1(a)所示的横隔板支架,当筋板的厚度与支架长度之比很小时,筋板的阻抗是很小的,抗弯阻抗主要来自两块侧板。刚度计算时两侧板按简支梁考虑。其垂直挠度计算公式为:

如图1(b)所示的纵向筋支架,因纵向筋和两块侧板

图1 横梁筋布置示意图

Fig.1 Rib layout of the beam

一样地承受着弯曲载荷,所以垂直弯曲阻抗将比图1(a)结构大50%。

(2)横向筋和纵向筋的扭转阻抗。在以X 轴为中心的扭矩Mn作用下,如图1(c)垂直于扭转中心的横向筋基本保持原状地转了一个角度,所以对约束侧板的整体扭转变形角作用不大可以忽略不计,亦即外载Mn仅使两侧板发生扭转变形。其受力与变形示意参见图1(d)。根据矩形截面板的扭转变形理论,侧板两端的相对扭转角θ1为:

式中:h—框架高度(m);t—侧板厚度(m);L—侧板长度(m);β 一扭转常数,当h/t≥10 时,β=1/3;G—材料切变模量(MPa);Jn—侧板扭转极惯性矩,Jn=∫Fρ2dF(m4)。由材料力学知:GJn就是结构的抗扭刚度,即Kn:

显然,对于等直截面板,Kn为定值;对于变截面结构,则需分段计算;对于组合截面,Jn等于各分截面的Jn之和。同时,式(3)也说明结构的抗扭刚度只与截面形状、尺寸以及材料切变模量G 相关,与结构长度L、载荷Mn无关。结合式(2)、(3),并将β=1/3 代入,两侧板的抗扭刚度K1为:

若把横向筋改为纵向筋,这一纵向筋将和侧板一样发挥抗扭作用,故垂直纵向筋框架的抗扭刚度大于垂直横向筋框架。

3 CAE 有限元分析

通过CAE 分析,可以计算横梁结构在行程范围内受力引起的横梁变形变形和固有频率,进行刚度校核,进一步了解横量的基本力学性能。本文有限元分析采用Solidworks 软件建立CAD 模型,分析前、后处理采用美国MSC/Patran 软件,解算采用MSC/Nastran 软件。

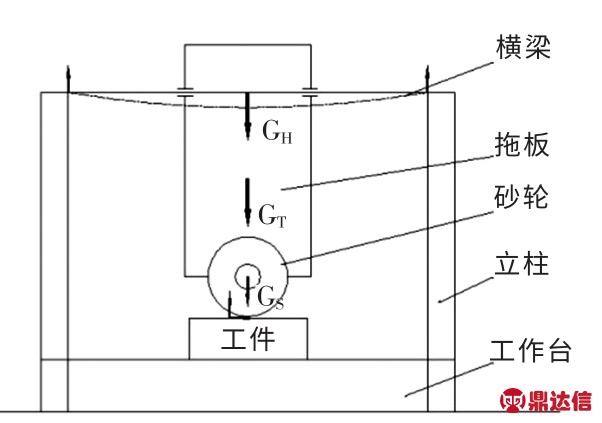

(1)横梁静刚度分析:MSC.Patran 中导入中间格式parasolid xmt 的CAD 模型,就建立起了分析环境中的几何模型。模型以Tet10 单元进行网格划分,定义材料为:HT300,其相关材料性质为:弹性模量E=1.2×105N/mm2泊松比μ=0.3,密度ρ=7.0×106kg/mm3单元为3D Solid 单元。边界条件和载荷的确定如图2 所示:静态情况下横梁主要承受拖板箱重力Gt 和主轴箱的重力Gs 再加上横梁自重Gz。由于切削工作时,切削抗力方向与重力方向相反,可以局部抵消重力作用,引起横梁最大变形时的状态为拖板箱处于横梁中位时的状态。在Solidworks 中查询,有:Gs≈500kg;Gt≈2000kg;Gh≈3600kg。重力Gs+Gt=2500kg 施加于横梁的导轨面上,横梁的两个支撑面做固定,如图2 所示。

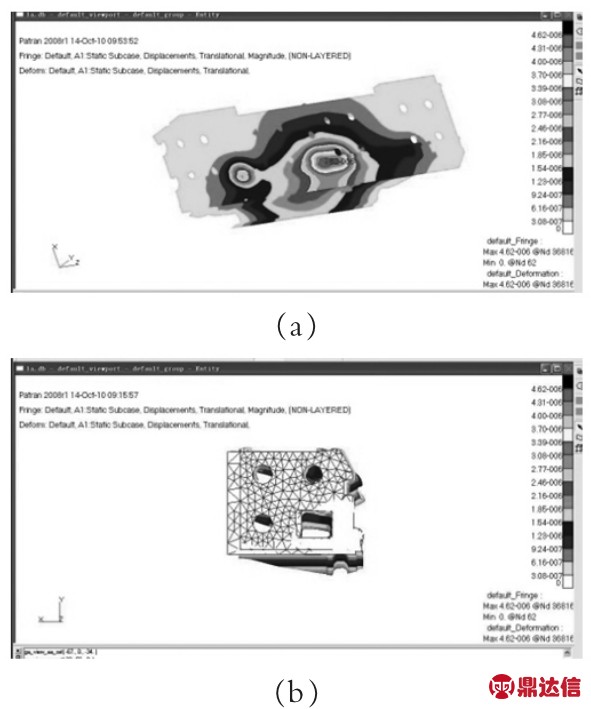

定义好有限元模型和输出要求等参数后,就可以提交给MSC.Nastran 进行计算求解。求解计算完成后,以位移云图来直观的显示横梁的变形情况,记录最大变形量,观察最大变形位置,如图3(a)所示,图3(b)为正侧视图。

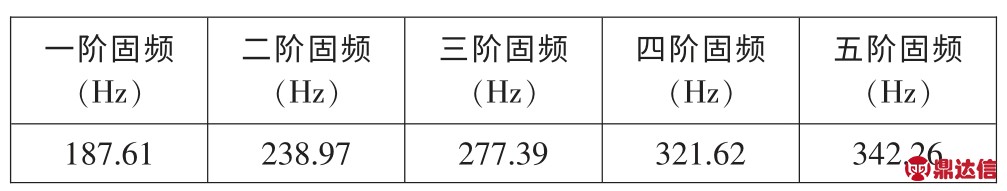

(2)横梁自由模态分析。模态分析采用和静刚度分析一致的几何模型和有限元网格,一致的材料和单元类型,所不同的是模态分析不施加载荷。因此建模过程和静刚度分析一致。定义好有限元模型后,设置解算器进行前10 阶的自由模态计算求解。求解过程由计算机自动完成。计算得出各阶模态频率如表1 所示。

图2 磨床的受力分析示意

Fig.2 Force analysis of grinding machine

图3 总变形云图

Fig.3 The displacement cloud chart

表1 各阶模态频率

Tab.1Themodesofthebeam

分析结果显示,第1 阶固频趋187.61Hz,以后各阶频率逐步升高。由于主轴转速为1440rpm,等于24Hz,可见固频远离工作转速,不会引起共振。

(3)横梁有限元分析结论。横梁在自重和负重作用下最大处纵向变形量0.00000462m, 横梁静刚度3906N/m满足机床性能对横梁的刚度要求,横梁各阶固有频率远离主轴转动频率(三阶以内)范围,给系统造成共振的几率极低,设计满足要求。

4 结束语

通过对实际安装完成后的磨床横梁进行测量,横梁中部与两端支撑平面Z 向挠度值为0.005mm,空运转试验和负载磨削试验,工件表面无明显振纹,机床整体性能达到设计要求。说明在对机床大件进行设计时,合理布局加强筋并应用有限元分析方法对其静刚度和固频进行分析校验,控制其刚度在设计范围内,是一种有效的办法。