引言

在工厂,据有关文献统计,80%以上的控制回路或回路的末端,都采用PID 控制功能;这说明了PID 的适应性、应用性极强;通常在工厂设备控制中,会出现控制对象复杂、特性多的情况,譬如涉及温度、压力、流量、液位等等。

因而,掌握、用好PID 控制思路、硬件调试、对象控制,是一个动力部门的电气控制维护人员的必修课程和必要技能;用好、用熟PID 控制器,也是一个工程技术人员基本要求。

从另外一个视角来看,任何控制本身,都期望有效、简单、稳定、可靠和经济;特别像动力设备,点多、面广、环境复杂,这就对上述的期望有更强烈的需求;本文正是基于此,对变频器内置PID 功能的设置和调试,就以工作实际中对一台真空泵进行恒压闭环PID 控制实践做介绍。

一、问题的提出

通常情况下,做一个PID 的控制,必然要有一个PID 的控制器。一般通过以下几种方式来实现:

1.常规的PID 仪表硬件实现。

2.利用PLC 程序自带的PID 控制块。

3. 利用PLC 的PID 硬件控制器(如西门子的FM355 模块等)。

上述方式,都能较好的实现PID 功能。但是也存在一些问题:

1. 布线过长,动力设备的的分散性通常导致这样一个问题。线路长带来一系列的问题,比如信号衰减、易受干扰、维护不便等。

2.过于集中的控制,也存在集中的风险。系统的故障,容易导致整个设备的瘫痪。

3.利用常规PID 控制仪表,仪表的稳定性和故障率及相关的电源等导致的问题,都会导致控制的故障。

4.在大型的DCS 或PLC 中,模拟量的提取也要增加模拟量模块,增加硬件配置费用。

二、问题的分析

习惯上,在变速类和变速能实现调节变量的调节控制中,我们只把变频器作为一个执行单元;但是随着电子技术的发展,很多厂家把PID、多阶段控制等简单常用的功能集中在了变频器上,这就为我们相关控制功能的实现,找到了另外一种控制思路。

1.经济性上,把变频器自带调节功能用上,同时,无论是DCS,还是PLC,都可以减少很多输入输出点。

2.线路上,大多数变频器,都是就地、现场安装,线路就留下现场仪表的反馈输入,线路大幅减少。(其实这也是经济性的一部分)相应的故障和维护也大幅减少。

3.稳定与可靠性上,现在变频技术越来越成熟稳定,相应内部的器件的稳定性在同一档次上,其可靠性相比一般仪表,性能更优。

三、改进措施与方法

下面,笔者结合实例,来介绍利用变频器内置PID 功能,实现回路闭环控制的过程:

1.工况现状。

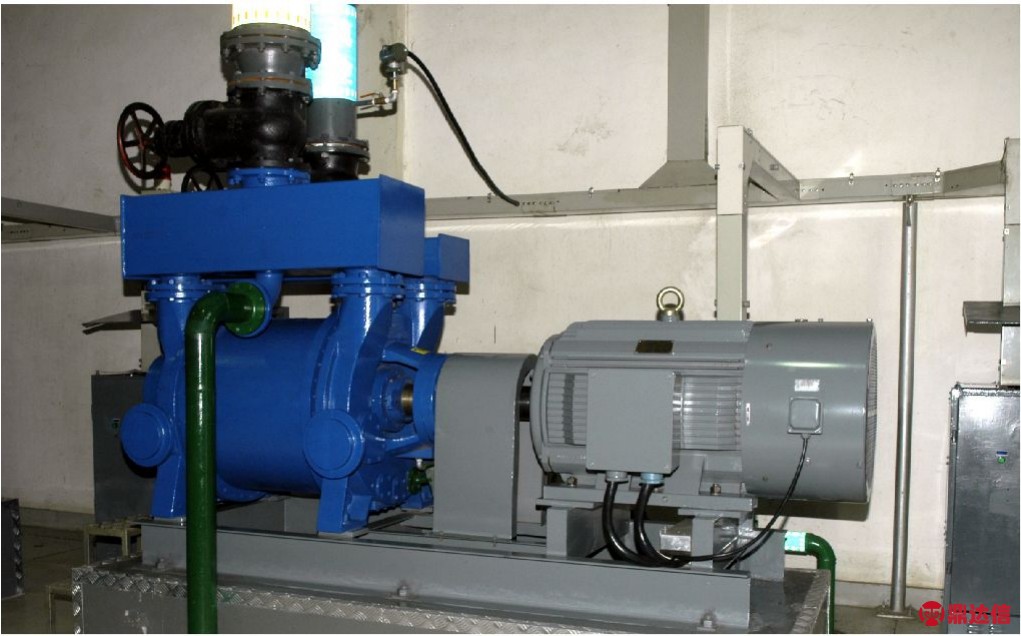

a.结缔纳士2BE1 303-0BY4(如图1)真空泵两台,一用一备。拖动电机75kW;

图一

b.变频器两台,型号为:富士FRENIC5000G11S/P11S);当时仅作为启停真空泵用,运行频率调整是手动调整,根据卷包设备运行状况来选定一个大概值,考虑到大负荷情况,频率设定基本处于55Hz 定速运行,这样就会造成小负荷的时候有浪费。

2.改进措施的要点:

a.利用原有设备,进行PID 自动控制。

控制对象:真空泵输出的压力值。

控制的期望值:45kPa.Abs;

控制器:采用富士FRENIC5000G11S/P11S)自带的PID 控制器

反馈量:真空泵输出的压力值。

反馈检测设备:在管道上新增一台压力表:横河微压传感器EJA510A-EAS9N-09N,其量程:0--101.5kPa;(图二)

图二

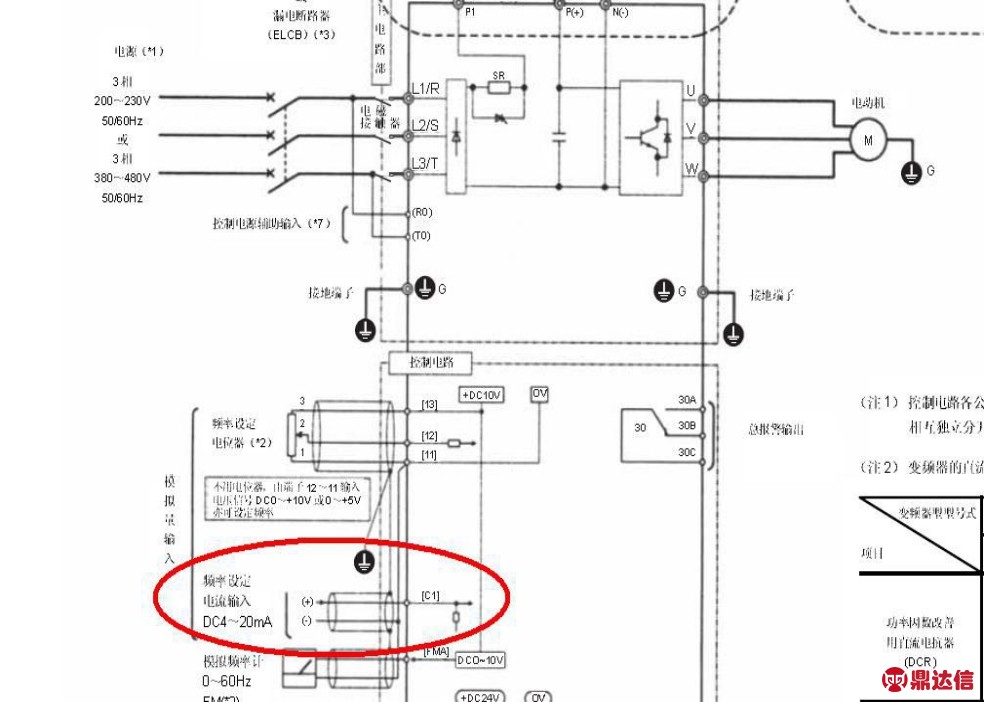

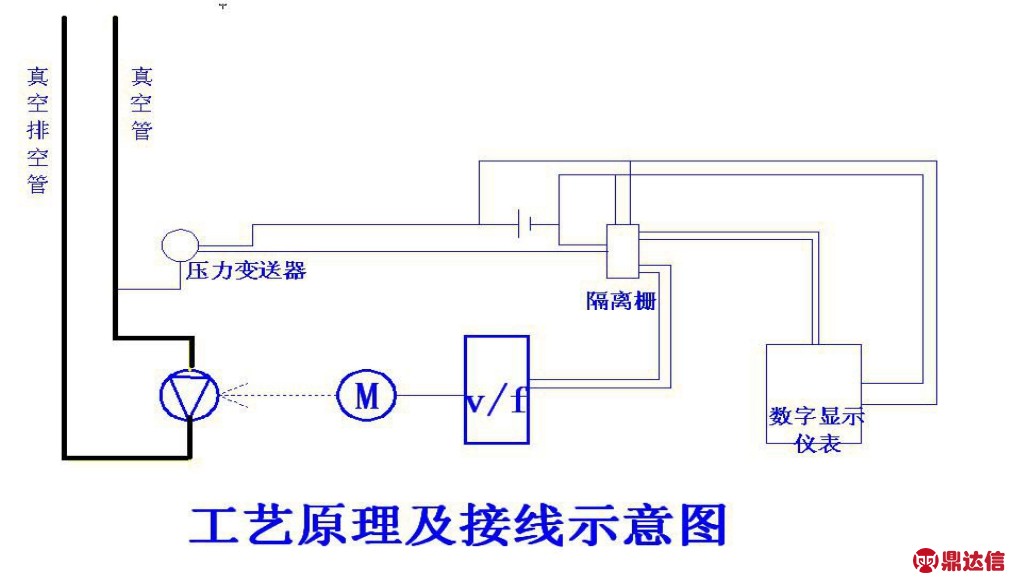

b.硬件接线:如图三所示。

图三

参考P11S2-3-1,反馈元件的硬件安装、电源、接入变频器的端子;

c.控制极性。

控制极性,其实是我们通常说的正作用、反作用的问题。

其实它包括两个方面的内容:

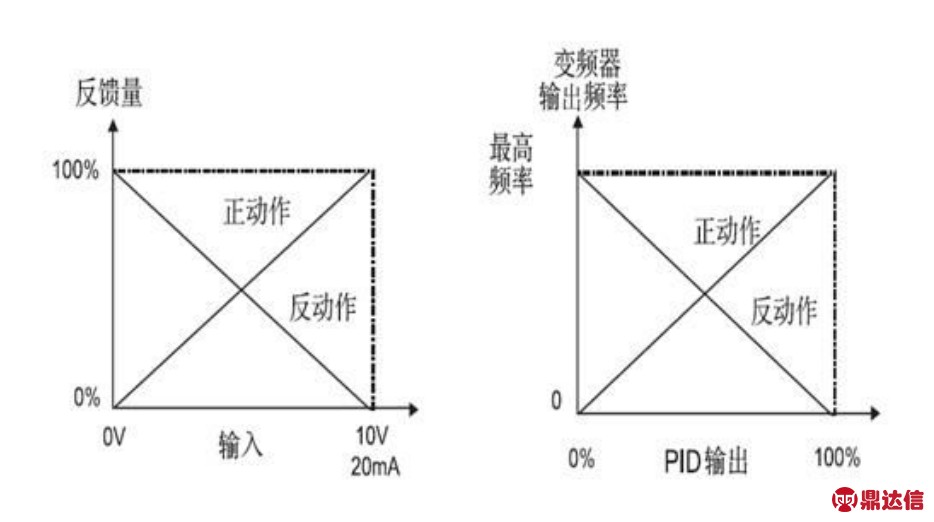

1)PID 输出的极性。(如:图四)也就是说,控制中,我们期望PID 输出是正作用,还是反作用。

图四

2)反馈的极性。作为一个闭环控制系统,通常我们使用负反馈。其作用,通常对应量程,采用正作用;(如:图五)。现实使用中,在智能仪表出来前,传感元件的量程和变送输出的信号是固定的。例如:压力变送器:量程0—1.6MPa,对应信号:4—20 毫安。极性是固定的,如果我们期望,0—1.6MPa,对应信号:20—4毫安,这个时候我们可以采用反馈的极性选择中的负极性或者说反作用,就能够简单解决。

图五

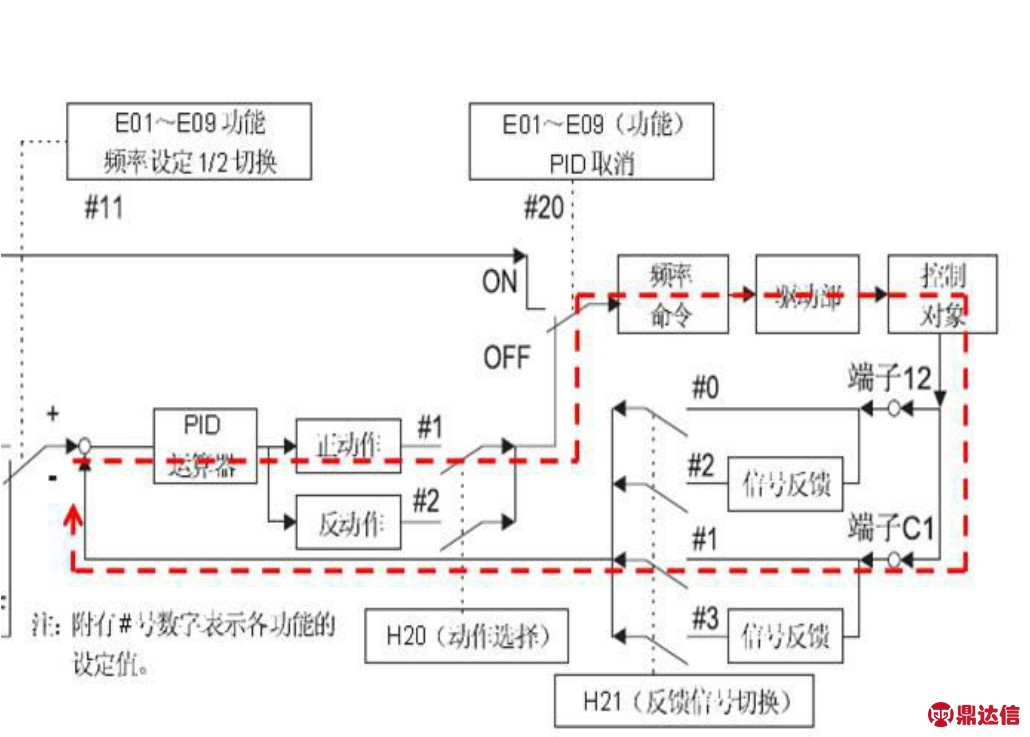

3.控制原理如图六。

图六

4.方法和过程。

a. 参考企业本地的大气压力,约为80.1kPa 利用HART 375对其量程进行了迁移。

迁移后,其量程为0—80 千帕ABS,对应变送输出4—20Ma;

b.参照图三连线。

c.参数设置。

1)设定F01:设定值为“0”(变频器键盘输入工作的目标值)

2)设定E01:设定值为“11”(采用F01 设定频率1“Hz1”)

3)设定E20:设定值为“20”(打开变频器的控制功能)

4)设定E40:设定值为“80”(变送器的最大量程)

5)设定E41:设定值为“0”(变送器的最小量程)

6)设定E43:设定值为“10”(由面板输入PID 的设定值)

键盘跳出闪烁数字后输入目标值:25。(工艺要求,真空度为-65~-45kPa,即:15~35 kPa ABS;)

7)设定H20:设定值为“1”(PID 工作模式正作用)

8)设定E41:设定值为“2”(反馈工作模式负作用,这里设定负作用,其实是考虑一种极致情况:压力变送器故障和断线,可能造成的控制风险;)

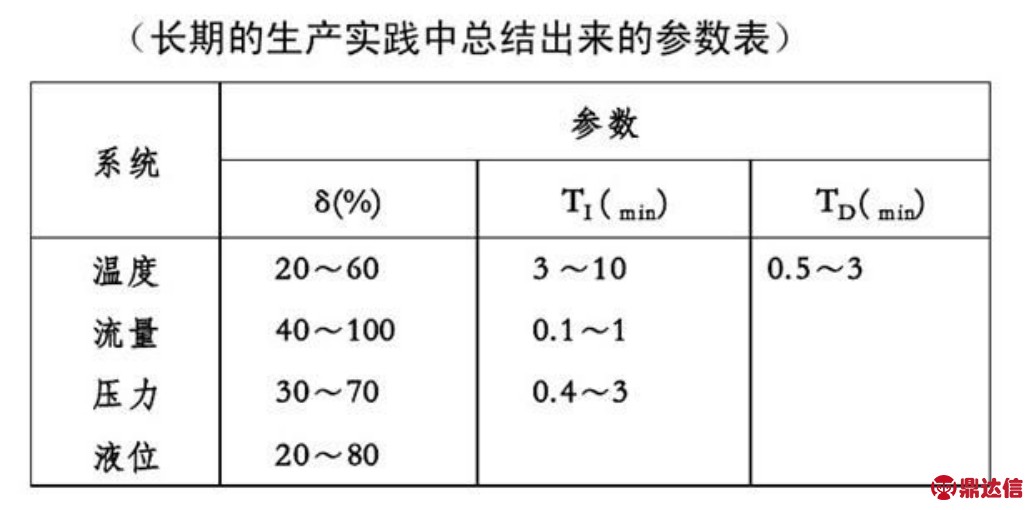

9)设定H22、H23、H24:设定值为“3”“0.4”、“0(P、I、D 的初始值,这里笔者的设定是按压力类对象的一个经验值来设定。参考表一:一般对象的PID 取值参考)值的提醒的是,表中的数据P,通常沿袭传统的取值,称为比例盘,是1/Kp 的意思,在现在的很多仪表和PLC 构架下的DCS,包括本例中的变频器内置PID 中的P,是直接的Kp 值。这中间有个互为倒数的关系;

一般对象的PID 取值参考,如表一:

表一

10)最后,笔者认为,现实的调试过程中,非常有必要设定一下变频器的高低限制,作为生产中的调试,这也是把控工艺控制风险的最后一个屏障,这个限制的设置,在过程控制中,是设备安全和工艺安全的必要考虑;这里笔者对F15(运行频率下限)F16(运行频率上限)做了设定。

设定值:F15 设定为48Hz;(之前,在设备运行时,手动调整观察的一个结果)

F16 设定为60Hz(电机与泵力矩匹配的上限)

d.调试和测试。

1)运行真空泵。用真空管道的总阀门启闭,模拟负压负荷的变化,基本能跟踪设定;响应较快,考虑到管道距离有限,不足体现工况的容积带来的惯性,参数未做调整。2)考虑到真空管道较粗,较长,容积较大(真空管主管为DN400,约50m;支管最长约140m,DN200—dn80)所以,以10s作一个时间刻度,记下频率值,之后,以60Hz 手动运行变频器。根据记录的频率值,绘制成响应动作曲线;参考下面的经验调整思路

,进行pid 的调整。

经验调整思路

参数整定找最佳,从小到大顺序查

先是比例后积分,最后再把微分加

曲线振荡很频繁,比例度盘要放大

曲线漂浮绕大湾,比例度盘往小扳

曲线偏离回复慢,积分时间往下降

曲线波动周期长,积分时间再加长

曲线振荡频率快,先把微分降下来

动差大来波动慢。微分时间应加长

理想曲线两个波,前高后低4 比1

一看二调多分析,调节质量不会低

3)重复第二步,直到得的较满意的结果。

四、采用PID 调节后的效果

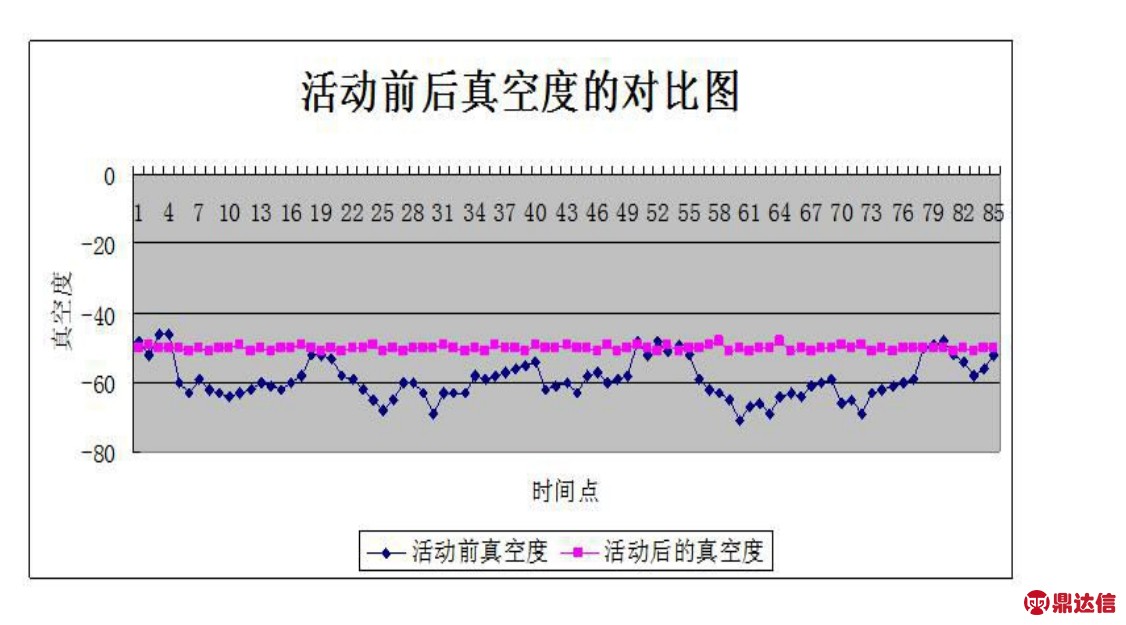

1.利用变频器自带PID 控制器,进行自动控制方式后,真空度的控制精度得到了很好的保证。如下图七所示:

图七

2.运行一周后,控制正常。一月后再次确认控制趋势,控制良好。后来的半年验证,不仅真空度控制得好,因为避免了原来控制不稳定的工况因素,上图是两个日期,相同的时间段记录的真空度比较。蓝色是控制前的记录,红色是控制后的记录,真空度在控制后变得平稳。

3.产生了较大的节能效益。

真空泵电机75 千瓦,平均每小时耗电(能源网电计量得到)约73.06 千瓦时,改造后约为平均每小时耗电54.83 千瓦时。

五、结语

变频调速或者变频拖动,在工业应用中不是什么新鲜的内容。如何在工艺目的和安全要求都达到的情况下,拓展变频和调速的价值和使用,才是一个技术人员对技术充分掌握的体现。工作业务的创新,对一个技师而言,是把成熟的技术,能够综合运用好。