摘 要:作为微型气相色谱仪的关键部件微型热导检测器,基线噪声高是其主要的失效模式。由于微型热导检测器采用MEMS工艺,制造工艺过程复杂,制造过程中涉及的参数众多,实践中很难把基线噪声大的原因和过程参数关联起来。因此采用基线噪声测试设备对微型热导检测器进行无损测试是管控微型热导检测器质量的有效手段。

关键词:微型气相色谱仪;MEMS技术;微型热导检测器;噪声

微型气相色谱仪具有分析速度快,体积小,重量轻,灵敏度高,精密度好,使用灵活,操作方便,适用面广,低消耗,省能源等特点[1],因此其具有巨大的研究价值及市场前景。随着MEMS技术的发展,使得基于MEMS技术的微型热导检测器具有小型化、便携式、高灵敏度等优势,因此被广泛用于微型气相色谱仪。微型热导检测器,作为微型气相色谱分析仪的主流检测器,是微型气相色谱分析的关键,其性能指标直接影响到微型气相色谱仪的分析能力。Agilent 490微型气相色谱仪正是使用了MEMS技术生产制备的微型热导检测器,使得Agilent 490气相色谱仪具有了更出色的数据质量和更高的灵敏度[2]。为了达到微型气相色谱仪的高性能指标,对于最主要影响微型热导检测器数据质量和灵敏度的基线噪声问题,Agilent在生产过程中会进行严格的最终出厂测试。本文基于微型热导检测器的原理及结构,噪声分析测试方法,充分考虑了现有测试的不足和局限性,构建了一套能无损、直接、有效的检测出微型热导检测器本身噪声水平的测试设备。

1 微型热导检测器的结构及原理

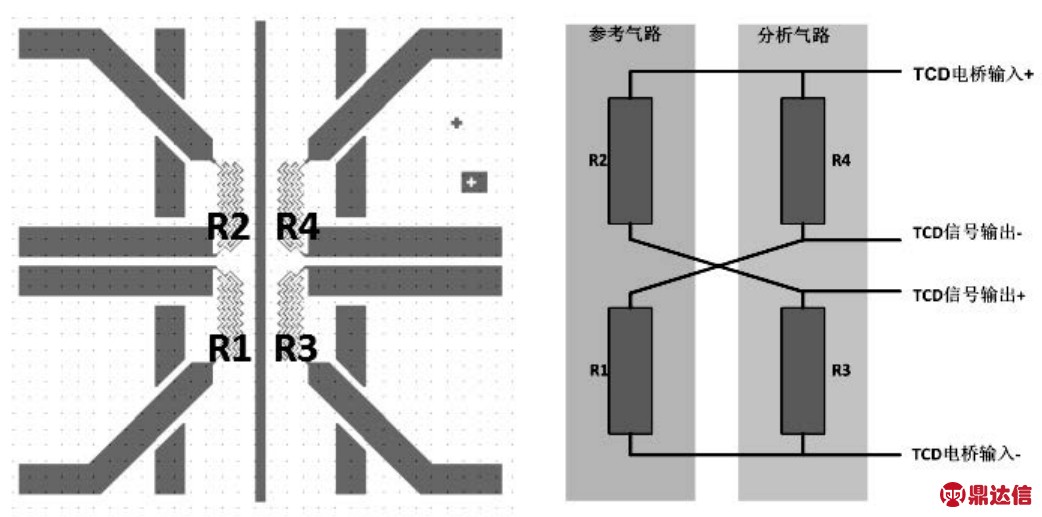

热导检测器是利用被测组分和载气的热导系数不同而响应的浓度型检测器。微型热导检测器是由4根热丝组成的惠斯通电桥结构,其原理及气路示意图如图1所示。

图1 微型热导检测器原理及气路示意图

图1 中R1,R2,R3,R4代表着4根结构和阻值完全相同的热丝。其中R1和R2在同一个气路管道(参考气路),而R3和R4在另一个气路管道(分析气路)。当R1和R2管道通入参考载气,R3和R4管道通入载气和样品混合气时,由于热导的差异性导致电桥会输出与热导系数成线性关系的信号。这就是微型热导检测器的检测原理。

2 微型热导检测器噪声分析及测试方法

根据微型热导检测器的原理,当分析气路和参考气路通入压力流量完全相同的载气时,其理论输出应该为零。但现实情况中,会有许多因素导出输出信号不为零,此时产生的输出信号,即为我们需要测试和研究的噪声。

在工程上,一般认为当信号的幅值大于噪声幅值的3倍时,该信号可被视为有效信号,即微型热导检测器的最低检测限。

式中LOD为微型热导检测器最小检测限,N为微型气相色谱噪声幅值,S为微型热导检测器的灵敏度。由以上公式可知,对于微型热导检测器,它的最低检测限与噪声的幅值成正比。所以,为了降低微型热导检测器的噪声检测限,应该尽量减小微型热导检测器的噪声。微型热导检测器噪声源主要来自气流抖动、震动、桥流的变化、热噪声和环境因素的变化等等[3]。惠斯通电桥上的4个电阻,阻值不可能完全相同,同时受气流、桥流、热量及环境变化的影响也不可能完全一致,因此微型热导检测器基线噪声无法完全避免,为了保证微型气相色谱仪分析结果的准确性,需要在微型气相色谱仪生产过程中对微型热导检测器的基线噪声进行严格的测试。

Agilent 微型热导检测器噪声的测试方法,是先给微型热导检测器的两路气路管道通入完全相同的载气,采集一段连续时间区域的微型热导检测器的输出信号进行分析。由于输出信号为电压信号,因此分析方法采用电压均方根噪声分析方法,其采样频率设定为50赫兹,进样时间设定为0毫秒。

每5秒作为一个分段区域,该分段区域的噪声计算公式如下:

所有区域的平均噪声即为微型热导检测器的基线噪声,公式如下:

3 微型热导检测器基线噪声测试设备的开发与实现

3.1 测试设备原理图

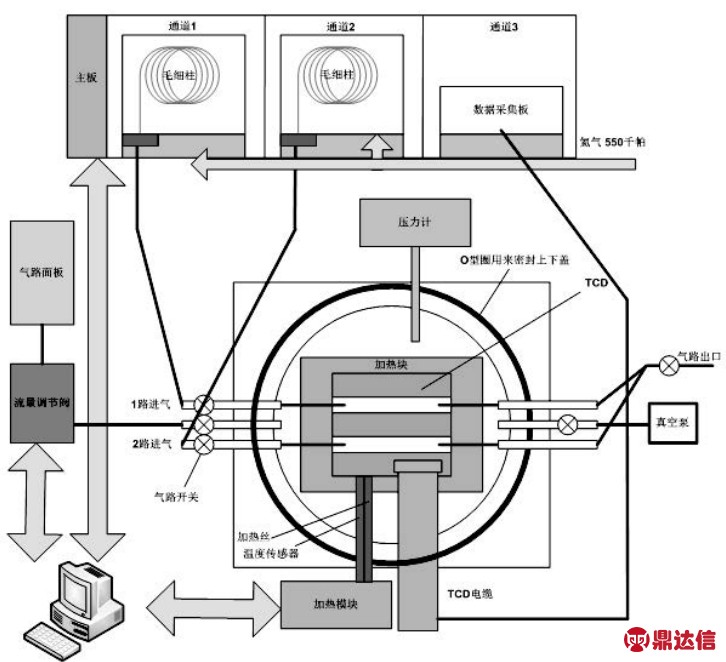

图2 测试设备原理图

传统的微型热导检测器基线噪声测试,一般都是在微型气相色谱仪全部装配完成之后进行产品最终测试。这种测试方法主要存在两大缺点:一是最终测试之前,需要先把微型热导检测器装配成微型气相色谱仪整机。装配过程需要对微型热导检测器通过胶水和管路连接。装配过程中可能出现气路泄漏或者堵塞,同时可能会造成两路氦气气路进气气流不一致。由于引入了一些其他产生噪声的因素,导致无法确定噪声是否由于微型热导检测器本身的性能指标导致。二是最终测试之前经过的比较复杂的装配和部件测试过程,如果只能在最终测试发现噪声问题,会造成大量的浪费以及需要较长的返工时间。

本设备模拟了微型热导检测器的真实应用测试环境。利用微型气相色谱仪的两路通道控制两路流量完全一致的氦气气流流入微型热导检测器两路流道,在密闭的氦气腔体环境中,将微型热导检测器加热到一定温度,通过微型气相色谱仪的另一路通道的数据采集板对微型热导检测器惠斯通电桥提供输入电压,同时采集电桥输出的电压信号即噪声信号。此设备主要硬件结构包括:一台3通道的微型气相色谱仪,电脑,加热模块,腔体,压力计,流量计,隔膜泵,气路开关阀,电控部件等主要零部件。其原理示意图如图2所示,通过真空泵及压力计,控制腔体的真空度,然后吹扫氦气到腔体中,从而形成密闭的氦气环境。通过加热及传感器来控制微型热导检测器的温度。本套设备保证了前端两路流量完成一致,同时将微型热导检测器放在在腔体内的夹具上,两路流道通过管路插入,由于测试环境充满氦气,可以消除气路泄露或者堵塞的影响。因此,测试能无损进行,测试结果能直接反映微型热导检测器本身的性能。

3.2 测试结果数据分析

为了验证测试设备测试结果的能直接反应微型热导检测器的质量水平及测试结果的有效性,应用统计分析,做了测试设备的重复性和重现性分析,并对比了微型热导检测器样品在测试设备和微型气相色谱仪最终测试中的结果。

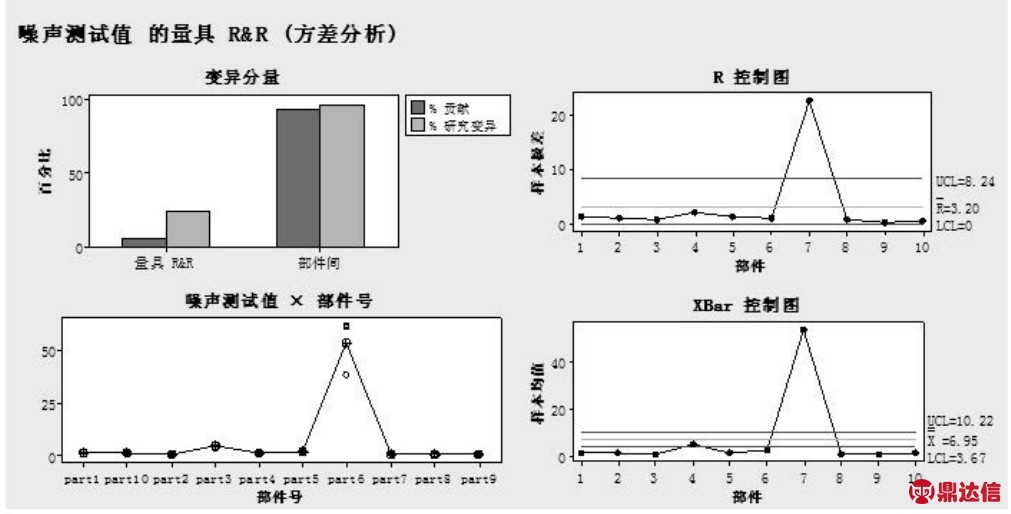

图3 测试设备Gage R&R分析结果

量具重复性和再现性研究(Gage R&R Study)用来确定观测到的过程变异中有多少是因测量系统变异所致。我们随机选取了10片微型热导检测器样品,每片测试3次,读取每次的测试数据,并使用Minitab 执行交叉Gage R&R 分析。其分析结果如图3所示。其中量具的贡献为6.11%,研究变异为24.71%。根据 AIAG 指导原则,该设备过程变异百分比介于 10% 到 30% 之间,测量系统是否可接受取决于具体应用、测量设备的成本、维修成本或其他因子[4]。考虑到基线噪声的影响因子较多,并且微型气相色谱仪装配完成之后还会进行基线噪声测试,我们认为此测试设备可以接受。

为了确认测试设备的第一类错误(误将合格品误判成不合格品)和第二类错误(误将不合格品的判断成合格品),我们随机选取了50片样品进行测试结果对比。其对比结果如图4所示,此结果证明测试设备的结果和微型气相色谱仪最终测试的基线噪声结果相一致,出现第一类错误和第二类错误的概率非常低。

图4 设备测试结果及微型气相色谱仪基线噪声测试结果对比

4 结论

通过以上测试结果的分析,我们得出结论:本套测试设备能够有效的检测出满足基线噪声性能指标的微型热导检测器。本套测试设备模拟了微型热导检测器在微型气相色谱仪中的应用测试环境,能无损有效的检测微型热导检测器的基线噪声水平,解决了微型热导检测器在最终测试过程中无法确定噪声是否来源于微型热导检测器本身的问题。同时无需等到最终测试就能得出微型热导检测器的噪声性能指标,极大的节省了解决最终测试中噪声问题所需的返工时间和物料浪费,极大的避免了前期装配和测试时间的浪费。