摘 要:针对传统气相色谱仪检测变压器油中溶解气体灵敏度较低的问题,提出了一种对热导检测器恒平均温度供电的方法。采用模拟和数字双闭环控制的方法,设计了对热导检测器进行高精度恒平均温度供电的控制系统,实现了对色谱分析仪热导检测器恒平均温度控制的功能。试验结果表明,模拟与数字双闭环反馈控制动态响应快,受风速扰动影响小,温度控制精度达到±0.1 ℃,可以满足热导检测器高精度检测的要求。

关键词:热导检测器; 微控制器; 恒温控制; 双闭环系统; 灵敏度

油浸式变压器是电力系统变电站的核心设备,一旦变压器出现故障而突然停电,必将给工农业生产和人民的正常生活带来严重影响。因此,及时了解油浸式变压器内部的运行情况,发现潜在的故障苗头,及时采取检修措施,对保证变压器安全、可靠运行具有十分重要的意义[1-2]。通常采用热性能检验变压器的运行状况,但变压器故障时可使变压器油裂解生成烃类气体,可以通过色谱分析仪检测油中溶解气体成分含量来进行变压器的故障预测[3-4]。气相色谱分析技术中,大多采用高灵敏度氢焰检测器用于微量低分子烃类气体的分析。这种检测器使用时必须备有氢气、空气和氮气3种载气,而提供气体的气源装置及高压气体钢瓶都不适合现场使用。现有热导检测器(Thermal Conductivity Detector,TCD)结构简单,适合在线分析,但灵敏度低[5]。为了满足变压器故障预警的在线检测,必须提高热导传感器的灵敏度,恒温供电技术和降低热噪声是提高检测器灵敏度的主要技术措施[6]。本文以与热导传感器温度电阻特性相似的PT100为模拟传感器,采用模拟和数字双闭环方法,设计了热导检测器的恒温控制系统。

1 色谱分析仪恒温控制系统的原理

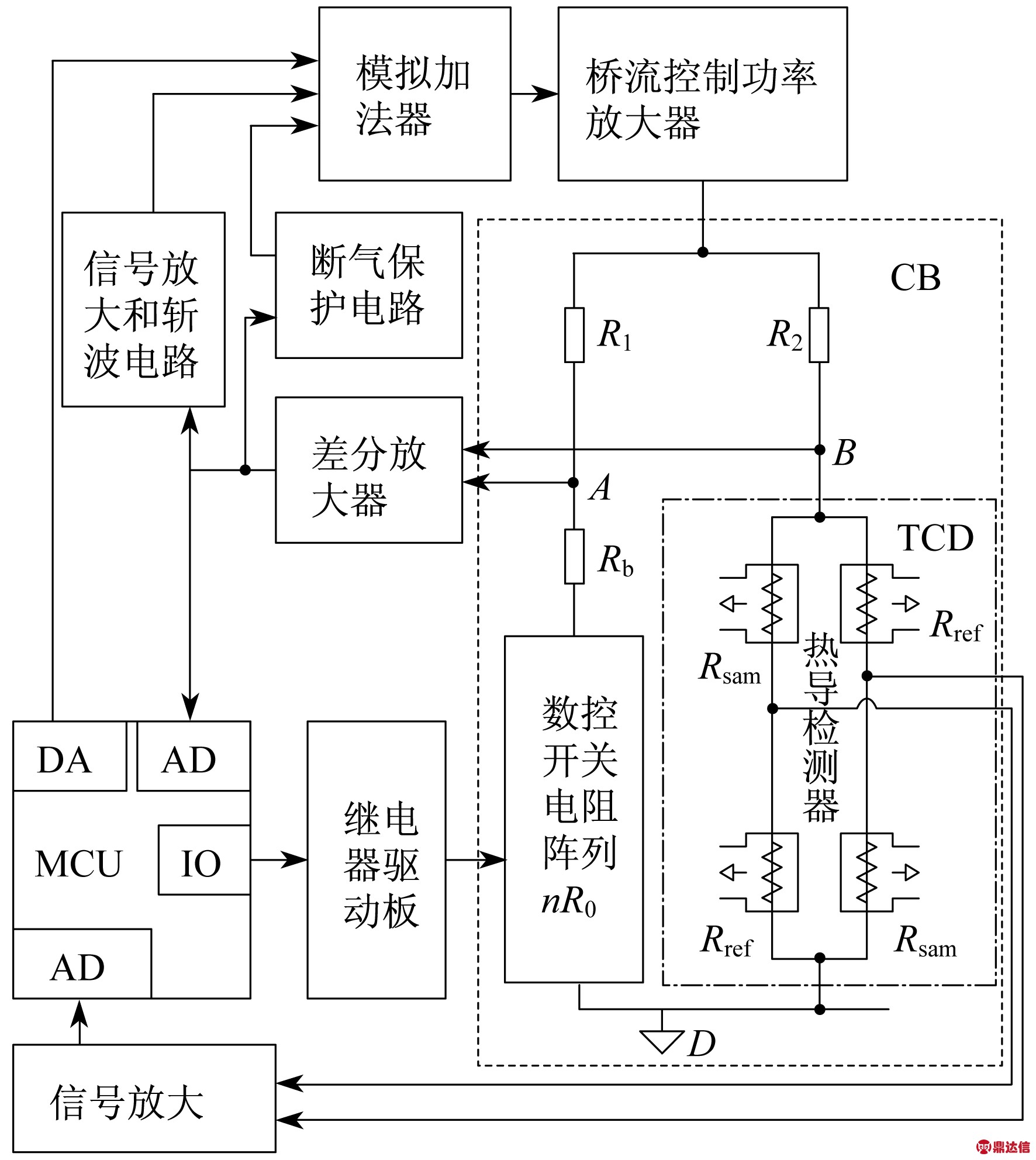

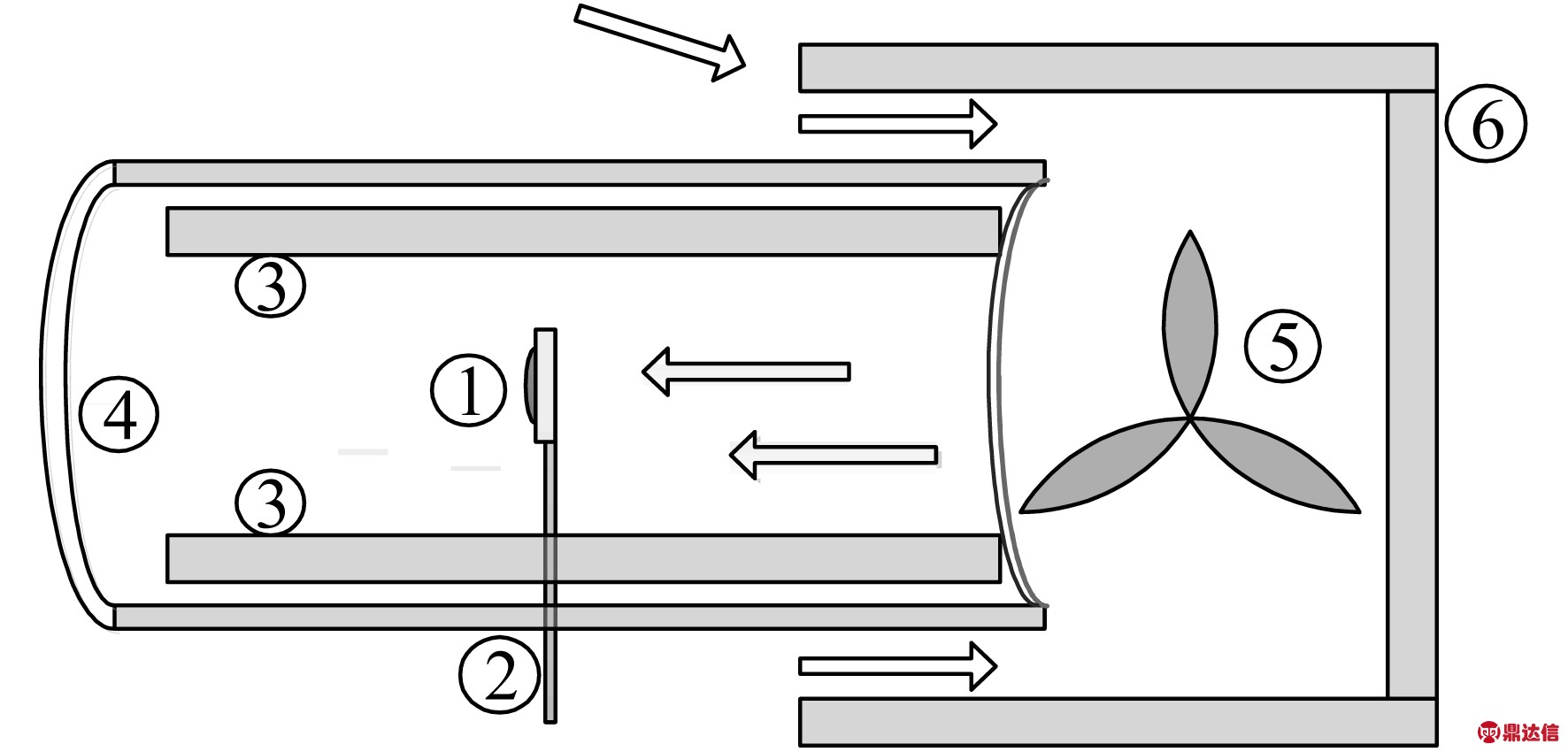

热导检测器恒温控制系统如图1所示。主要由微型控制装置(Microcontroller Unit,MCU)、大电桥CB、小电桥热导检测器、桥流控制功率放大器、断气保护电路、差分放大器、信号放大和斩波电路,以及数控开关电阻阵列组成。

图1 色谱分析仪恒温控制系统原理示意

桥路系统采用两个相叠加的电桥设置,即大桥中套有小桥。大桥由定值电阻和等效电阻组成,R1和R2构成大电桥的上臂,采用温度系数为10×10-6/K的1‰精密电阻,热导检测器B和D两点的等效电阻为R3,构成大电桥的一个下臂,其大小为

式中:Rsam——测量桥臂等效阻值;

Rref——参考桥臂等效阻值。

A和D两点的等效电阻为R4,由固定电阻Rb和数控开关电阻阵列nR0串联组成,构成大电桥的另一个下臂,即

R4=Rb+nR0

式中:Rb——对应于125 ℃桥路平衡电阻;

R0——温度每增加1 K,数控电阻的增量值;

n——数控电阻控制变量,为0~255的整数。

小桥是由热导检测器的4根热丝组成,参考桥臂Rref通入纯净载气,测量桥臂Rsam通入含有被测试样的载气,当载气流速固定时,每根热丝保持一固定的温度,热导检测器输出不平衡电压。当被测气体流经测量桥臂时,由于其导热系数(一般情况下)相比载气较小,导致热丝温度升高,各种气体导热系数不同,热导检测器不平衡电压大小也不同,从而可以实现对不同气体的检测。

数控开关电阻阵列用于温度设置。当检测器达到温度设定值时,大电桥平衡,差分放大器对平衡状态进行伺服控制,对微小的不平衡电压进行放大,形成脉冲宽度调制(Pulse Width Modulation,PWM)波形以调整供电电源,保持大电桥平衡,保证热导检测器的恒温控制。MCU采用C8051F060微处理器,两路16位模数转换器(Analog to Digital Converter,ADC)和12位数模转换器(Digital to Analog Converter,DAC)为系统提供数据采集和反馈控制。

2 恒温控制系统的硬件电路设计

2.1 温控电桥的电路

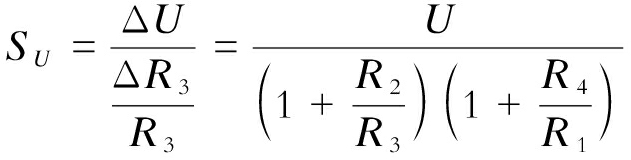

图2为恒温控制的电桥,热导检测器是被加热进行恒温控制的对象,由热导传感器的4根热丝组成,把热导检测器(小电桥)放到大桥路的一个桥臂上。大桥由定值电阻和等效电阻组成,其中R1和R2为定值电阻,固定电阻Rb和数控电阻阵列nR0串联组成构成比例臂R4,R4=Rb+nR0,热导检测器等效电阻为测量臂R3,R3=(Rsam+Rref)/2。

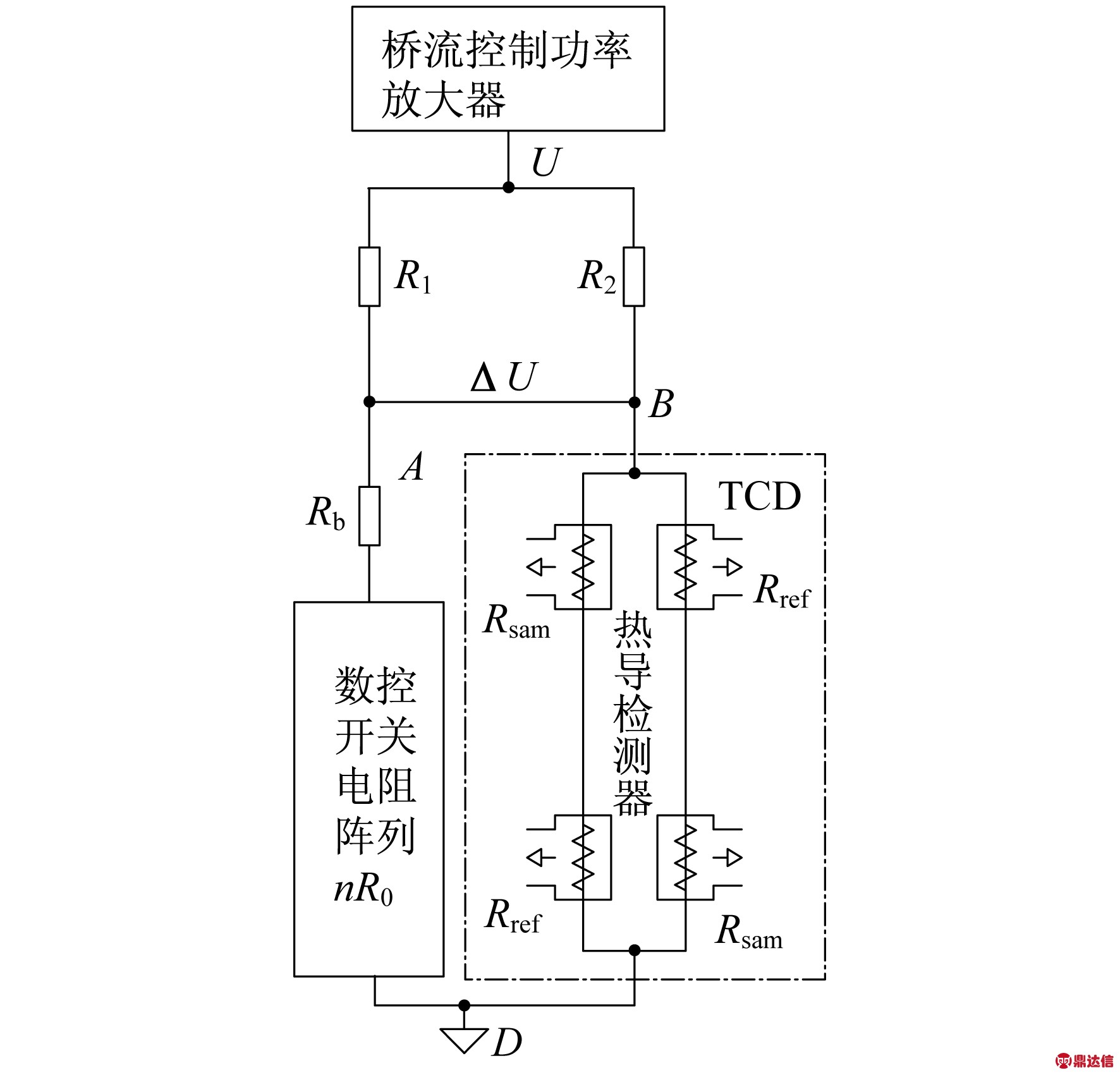

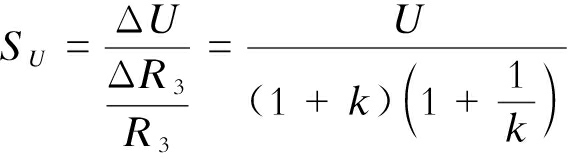

假设电桥所加电源电压为U,大电桥比例臂数控开关电阻设定某个温度值时,桥流控制功率放大器调整电压对测量臂热导检测器加热,当达到设定温度时,电桥平衡,电桥不平衡电压输出ΔU为零;当电桥输出不为零时,则热导传感器偏离设定温度。因此,若要得到较高的温度控制精度,则要求电桥电路对热导检测器的等效电阻R3有较高的电压灵敏度。在电桥平衡状态附近,当测量臂R3有微小变化时,则电桥的电压灵敏度为

(1)

图2 恒温控制的电桥

当电桥平衡时,令R1/R4=R2/R3=k,代入式(1),则

(2)

式中:k——大电桥上下桥臂电阻比。

由式(2)可得,k=1,电桥的电压灵敏度最高,恒温控制效果最好,即半桥上下桥臂电阻值相等时电桥灵敏度最高。为了减小功率放大器的负载,比例臂的电阻采用大电阻,测量臂的上桥臂R2采用与传感器等效电阻大致相等的电阻。

根据电桥平衡原理,则有

R1R3=R2R4

(3)

R3=RR30(1+aT)

(4)

式中:RR30——热导检测器热丝在0 ℃时的阻值;

a——热导检测器热丝的温度系数;

T——设定的热丝的温度。

R4=Rb+nR0

(5)

将式(4)、式(5)代入式(3)可得:

(6)

固定电阻Rb对应于系统设置温度值为125 ℃,变量n由8个继电器组合组成,通过MCU对继电器进行控制以改变电阻串并联网络的连接方式,达到电阻数值可控,实现热导传感器125~380 ℃的工作温度设定。

2.2 温控功率放大电路

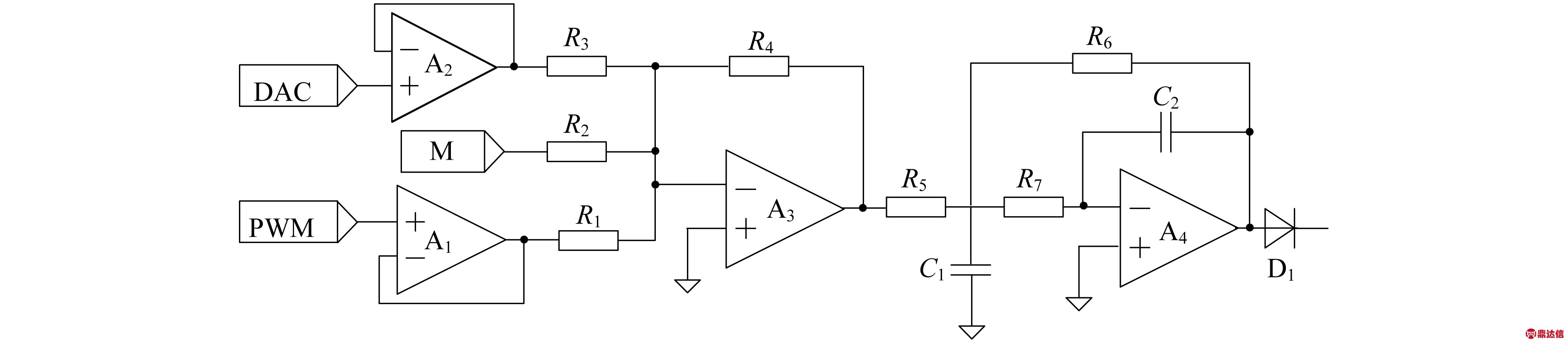

热导传感器工作温度一般在125~380 ℃,远高于室温,电桥电源采用直流加PWM斩波方式供电。其温控功率放大电路如图3所示。

图3 温控功率放大电路

MCU根据设置温度给出恒温控制的近似直流电压,使电桥处于近似平衡状态;差分放大器检测电桥的不平衡电压,通过信号放大形成PWM方波,与直流电压相加给热导检测器加热。放大器A3为加法器,DAC输出电压通过放大器A2缓冲输入加法器;不平衡电压信号形成的PWM信号通过放大器A1缓冲输入加法器,断气信号(M信号)在正常情况下为零伏,断气时输入较大负信号,由放大器A3实现3路信号的相加。A4为OPA541功率放大器,电阻R5,R6,R7以及电容C1和C2构成有源二阶滤波器,将PWM滤波得到微小的直流分量对加热电源进行微调。假设DAC输出直流电压为UDAC,PWM信号电压为UPWM,断气信号电压为UM,则功率放大器的输出电压为

(7)

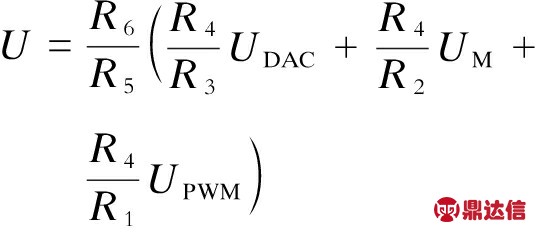

2.3 模拟闭环与保护电路设计

本系统中的比较器电路共有2路,一路为滞回比较器,用于热导传感器断气保护;另一路为模拟闭环比较器,根据控制电桥输出值的大小产生一幅值较小的不定节拍PWM信号。其模拟闭环反馈和系统断气保护电路如图4所示。

图4 模拟闭环反馈和系统断气保护电路示意

大电桥不平衡电压经放大后得到电压UDIF,该信号经放大器A1放大后,由比较器CA形成PWM波,双向稳压管D4和D5确定PWM峰的峰值,经过电阻R14和R13分压确定反馈的大小UPWM,用于在平衡点附近对电桥进行高精度快速调整,实现模拟闭环反馈功能。UDIF由大电桥不平衡电压经前级放大得到,在大电桥平衡点附近,UDIF信号在零点附近发生微小变化。比较器CB的同相端电压比反相端电压高,比较器CB输出高电平,二极管D6截止,放大器A5输出为零;当系统断气时,热丝的热量带不走,导致温度上升,严重破坏大电桥的平衡,导致比较器CB的同相端电压比反相端电压低,比较器CB输出负电平,二极管D6导通,通过放大器A5输出一个较大的负电压。根据式(7),调整功率放大电路的参数,使功率放大器A4输出负电压,二极管D1截止,切断供电电源,从而实现对热导检测器的保护。

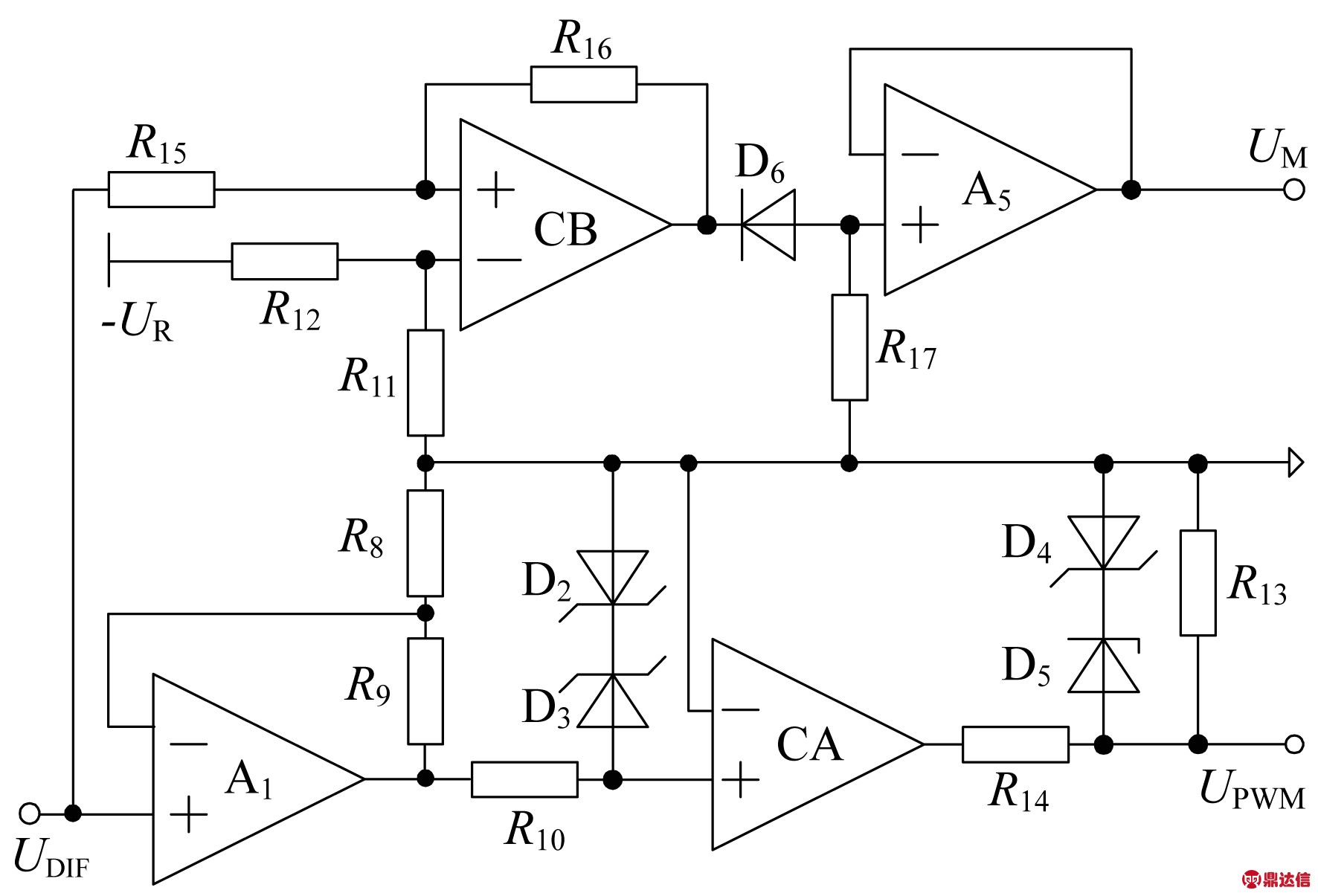

2.4 热导检测器信号调理电路

热导检测器在进行气体分析时,不同气体成分输出信号大小不同,气体成分浓度越低输出信号越小。为了提高检测精度,所有放大器必须对热导检测器输出微弱信号进行高精度处理。为了适用多种气体分析的需要,需要对信号进行多量程宽范围的程控放大,系统对信号放大分为40倍、100倍、360倍和1 000倍4种。其信号程控放大电路如图5所示。

图5 信号程控放大电路

该信号程控放大电路由两级放大器构成:第1级采用精密仪用放大器INA114,固定放大倍数为40倍;第2级由超低漂移放大器OPA177和模拟开关CD4052构成,MCU的I/O口控制模拟开关的选择端为A和B,得到不同的测量量程,以实现对信号不同倍数的放大。第1级放大器的放大倍数G为

(8)

根据系统信号调理要求,电路参数约为:RG=1.28 kΩ,R18=0.5 kΩ,R19=1 kΩ,R20=3.9 kΩ,R21=8.1 kΩ。

3 系统测试与数据分析

为了检验恒温控制的效果,对控制系统进行模拟测试试验。

测试系统的结构如图6所示。

注:①—替代热导传感器的Pt100热电阻元件;②—电阻引线;③—管道隔热层,防止人接触管道引起的温度变化干扰实验效果;④—PVC管道,作为散热风道;⑤—风扇,用于产生气流;⑥—防风罩,防止环境气流变化导致的管道内风速改变。

图6 测试系统结构

系统采用4根热丝构成的桥式电路模拟热导检测器,其阻值大小表征了检测器的温度高低。由于气体的种类和浓度会影响热丝温度,故可通过检测热丝阻值来判断气体的种类和浓度。

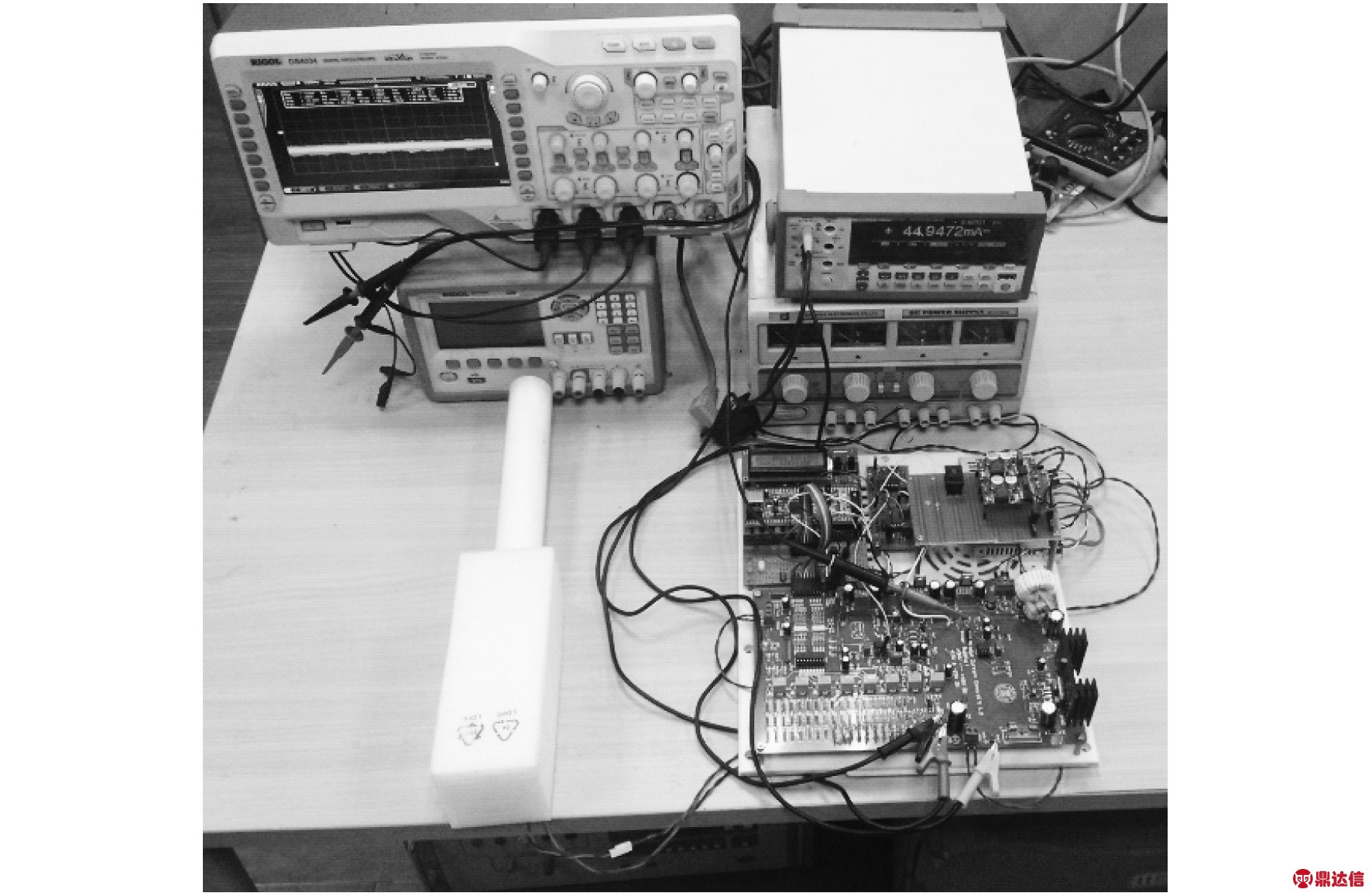

测试时,分别向热丝通入载气和测试气体,检测热导检测器桥式电路差分输出信号,实现油中溶解气体的检测。系统分别采用模拟闭环控制和模拟数字双闭环两种方法对系统进行恒温控制。通过改变直流风扇供电电压和风速,施加小扰动来评估两种恒温控制的恒温效果。图7为控制和测试系统实物。

图7 控制和测试系统实物

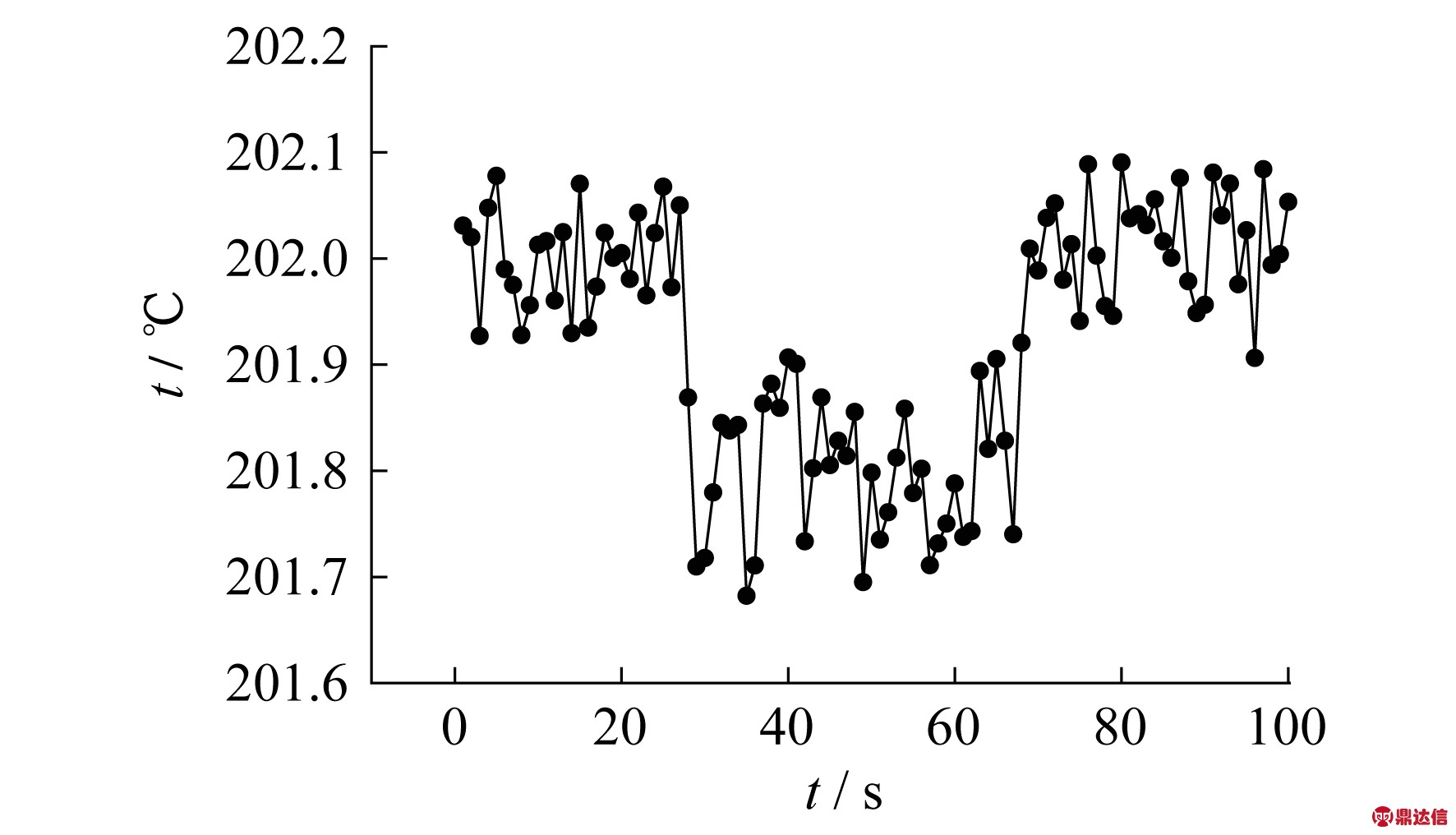

本测量系统中,使用Fluke 8846A测量流经热导检测器的电流及其两端电压,测得检测器电阻值。根据PT100温度-电阻特性关系得到热导检测器的温度值。设置温度为202 ℃,模拟闭环温度控制恒温试验曲线如图8所示。

图8 模拟闭环温控系统曲线

从图8可以看出,在模拟闭环恒温控制25 s后,增加微小风速扰动,散热加快,导致热丝温度下降;当停止风速变化时,则迅速在设定值附近保持恒温;无风速扰动时,则将温度控制在202±0.1 ℃范围内;增加风速扰动时,热丝温度偏离设定值,大于0.3 ℃,表明抗扰动能力较差。

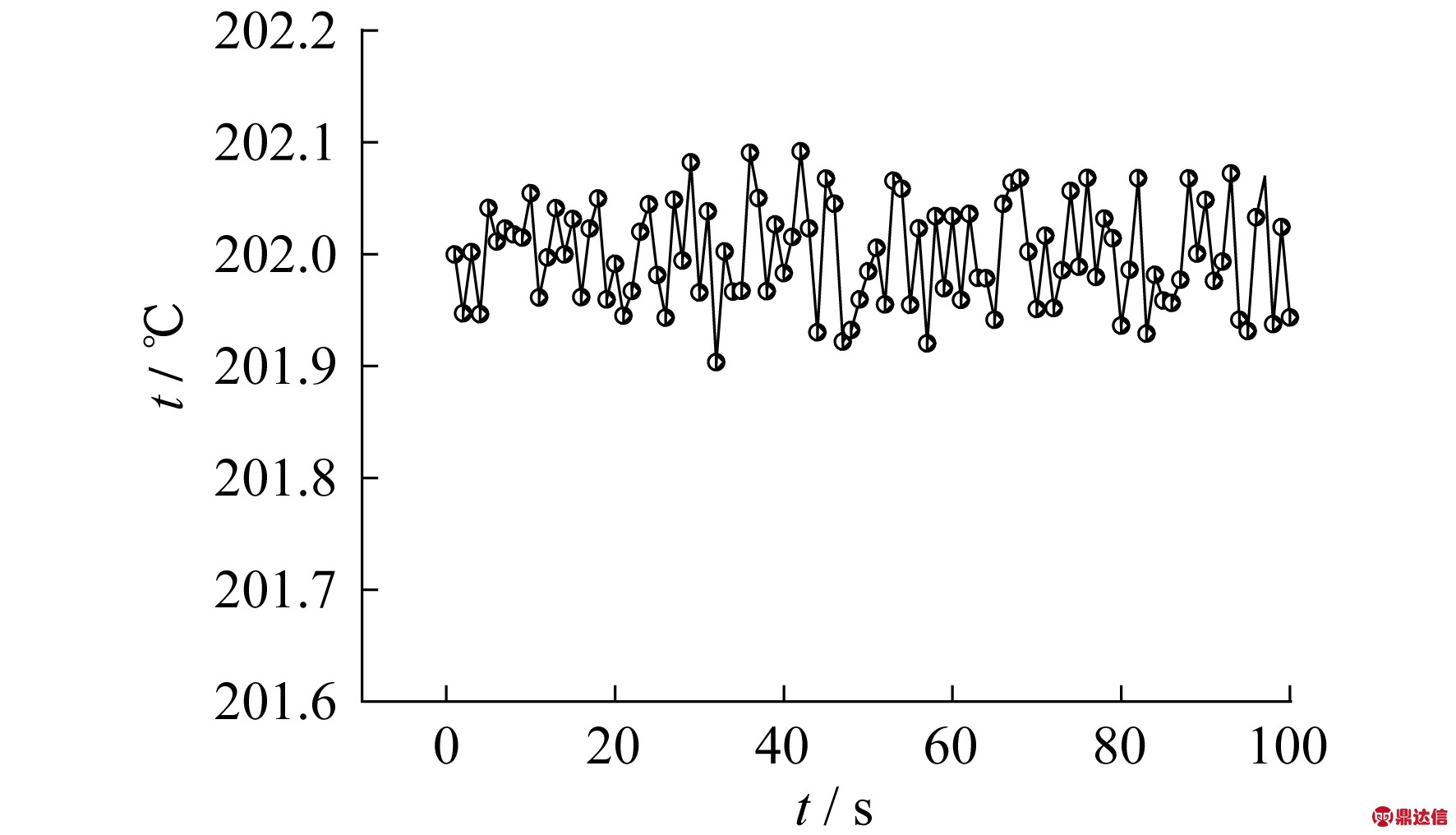

在模拟与数字双闭环控制下,闭环恒温控制25 s后,增加风速扰动,其恒温特性如图9所示。

图9 模拟与数字双闭环温控系统

从图9可以看出,闭环恒温控制25 s后,增加微小的风速扰动,其温度波动略有变化,总体恒温控制在202±0.1 ℃范围内,对风速微小扰动不敏感,动态响应较好。

对比图8和图9可以看出,无人为风速扰动时,热导检测器在设定温度值附近仍然有±0.1 ℃波动。造成波动的主要原因如下:一是管道的直径较大,风扇的气流不均匀不稳定;二是管道的直径较大,环境的气流波动导致测试管道内的气流不稳。因此,减小气流管道的直径,提高气流的均匀性,则可以提高恒温效果。

4 结 论

(1) 采用高集成度混合信号SOC单片机C8051F060作为控制器,设计了一种恒平均温度供电控制系统,实现了温度在125~380 ℃的任意设定,具有断气保护功能。

(2) 模拟与数字双闭环热导检测器平均温度的控制方法具有动态响应快、受风速扰动影响小、温度控制精度达到±0.1 ℃的优点,可以满足热导检测器高精度检测的要求。这对提高油中溶解气体检测的灵敏度和准确性,具有一定的应用价值。