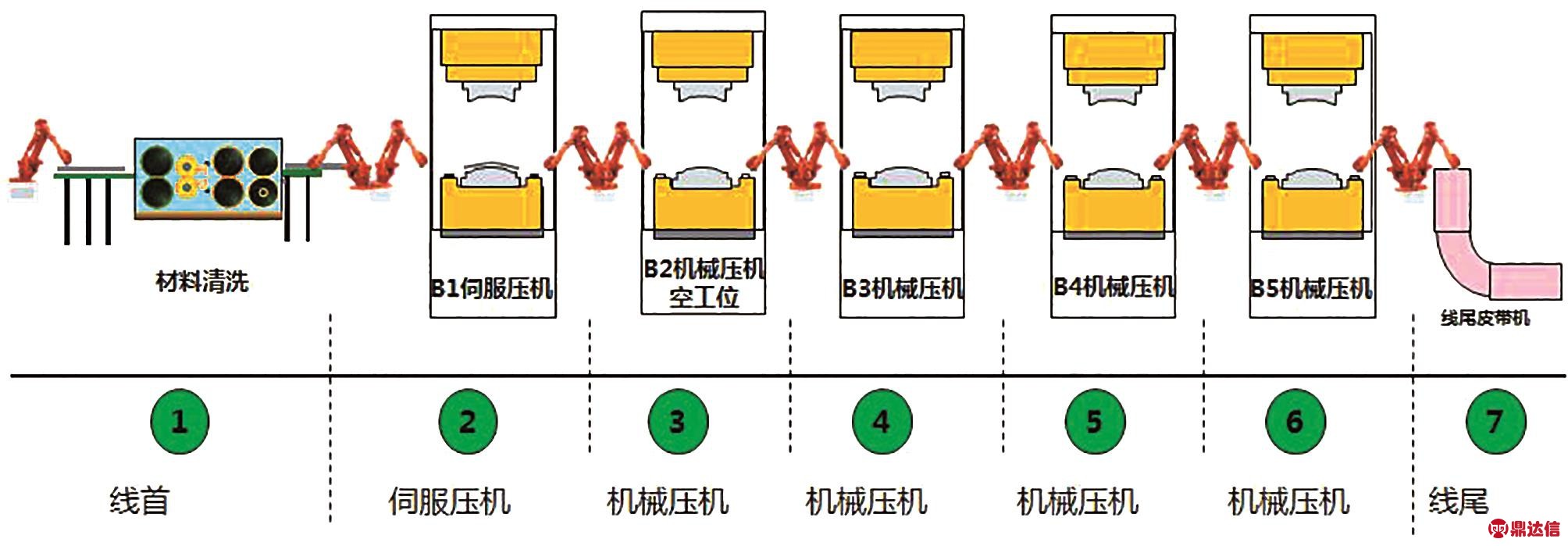

伺服机械混合自动化冲压生产线第一工序采用伺服压力机,后4序采用机械压力机,利用直线七轴搬运机器人进行各工序之间板件的传递,辅以在线清洗机设备和线尾搬运皮带机,并采用整线自动化集成技术,实现智能伺服机械混合的自动化冲压生产线。

目前,国内汽车行业竞争愈发激烈,生产效率越来越受到人们的重视。生产效率是评价一个企业生产经营活动效率的主要综合指标,也是企业生产车间综合能力的表现。因此研究生产效率,掌握提高生产效率的精髓,对企业的发展来说非常重要。

影响生产效率的因素

GSPH值,即每小时完成冲压的零件数,该数值是衡量冲压行业生产效率的核心指标。GSPH =SPM×综合开动率×60,SPM为冲压线每分钟完成的冲压零件数,是反映冲压线生产效率的最直接数值,综合开动率则是反映设备的综合开动情况,反映工厂对时间利用效率的重要指标。从GSPH计算公式看出,影响冲压线生产效率包括生产节拍SPM和综合开动率两大主要因素。

综合开动率

综合开动率=100%-不可开动率,在冲压自动化生产线,不可开动率一般包括设备故障率、模具故障率、工艺损失、品质异常和作业异常五大部分。综合开动率的提升需要做好设备和模具的维护保养,预防保全,形成标准化作业,杜绝作业异常和品质异常,合理规划生产计划,消除工艺损失,将不可开动率降低,追求100%开动率。

SPM值

SPM是在冲压线整线联动生产情况下,每分钟完成冲压的零件数。SPM值是体现冲压线生产效率的最直观数据。自动冲压生产线提高生产节拍SPM值,需要整线各工序设备速度最优化,同时各设备之间协同性优化,各生产工序之间没有等待时间浪费。因此伺服机械混合自动化冲压线生产效率的提高关键在于如何优化伺服压机、机械压机和搬运机器人之间的协同性。

提高冲压线设备协同性

伺服机械混合自动化冲压生产线包括线首清洗机、伺服压力机、机械压力机、搬运机器人和线尾皮带机,可以大致将整线分成线首、线尾、各压机单元,共计7个工位,如图1所示。在伺服机械混合自动化冲压线生产过程中,通过测量并记录各工位是否存在等待浪费,来突破冲压线生产效率的瓶颈。

图1 伺服机械混合冲压自动化生产线布局图

线首清洗机和线尾皮带机

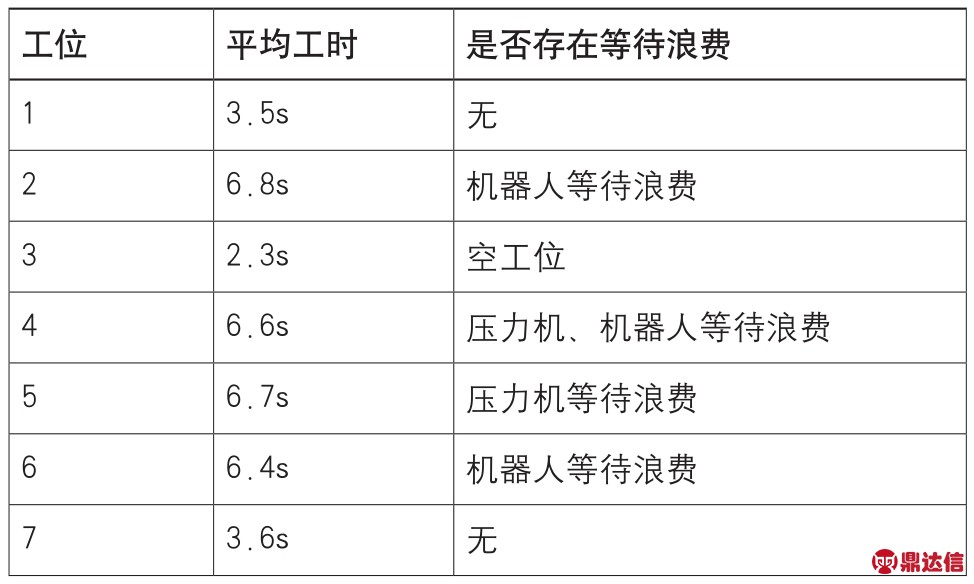

表1的统计数据显示,1号和7号工位平均工时为3.5s、3.6s,在七大工位中处于较高水平,说明线首清洗机清洗速度和线首皮带搬运速度要比伺服压力机冲压速度快,即清洗完成的板件总是在等待第2工序伺服压机的上料机器人。而线尾搬运机器人总是在等待抓取冲压完成的零件。

压力机和搬运机器人协同性

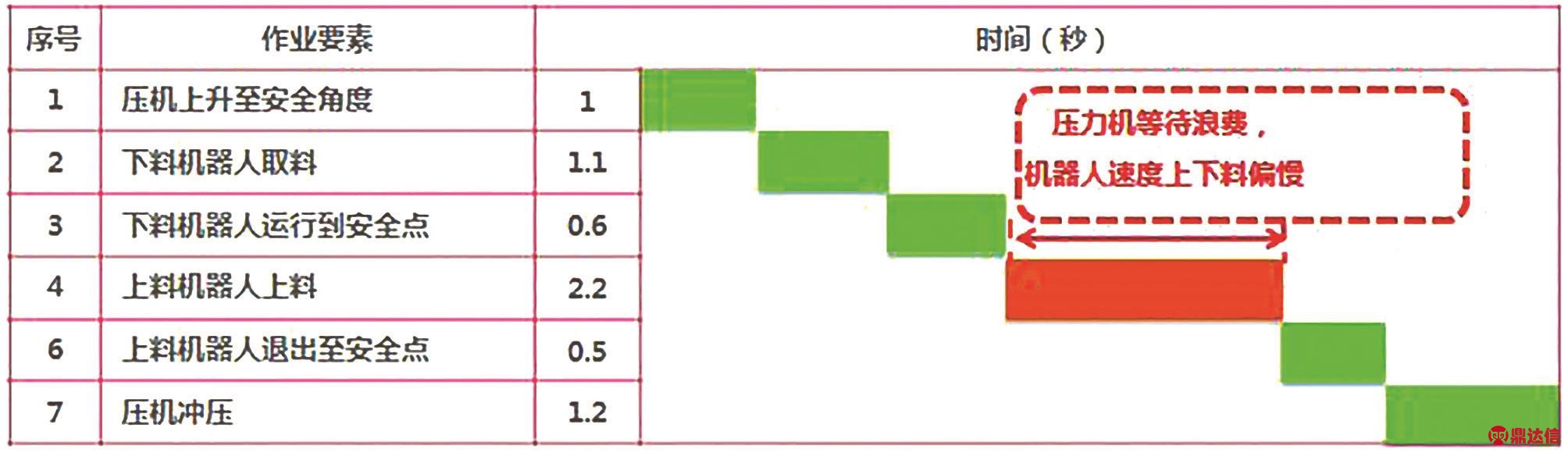

表1统计数据显示,2号至6号工位工时较长,且压力机和搬运机器人存在等待时间浪费,反映出压力机与机器人协同性差。压力机和搬运机器人的协同性,是指每一工位压机与其上料、下料搬运机器人的配合程度。当每一工位压力机与搬运机器人都不存在相互等待浪费时间,即为最优协同性。而现实情况中,经常出现压力机等待时间浪费,如图2所示。

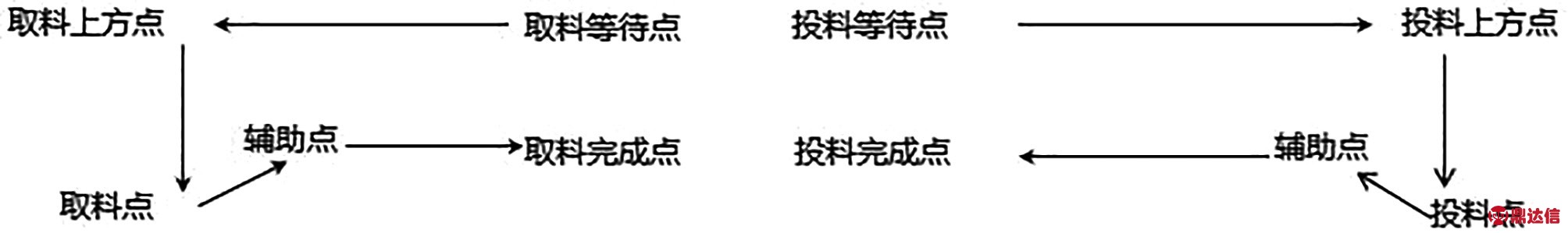

出现压机等待时间浪费主要是由于搬运机器人上下料速度偏慢。图3是直线搬运机器人在冲压联动生产过程中的各个轨迹点。

搬运机器人之所以速度偏慢,经过生产部门技术员工和生产员工的认真分析,得出主要原因是机器人轨迹参数设置不合理、各个轨迹点设置不合理,两者综合作用导致搬运机器人存在动作等待浪费,如图4所示。

表1 各工位工时统计数据表

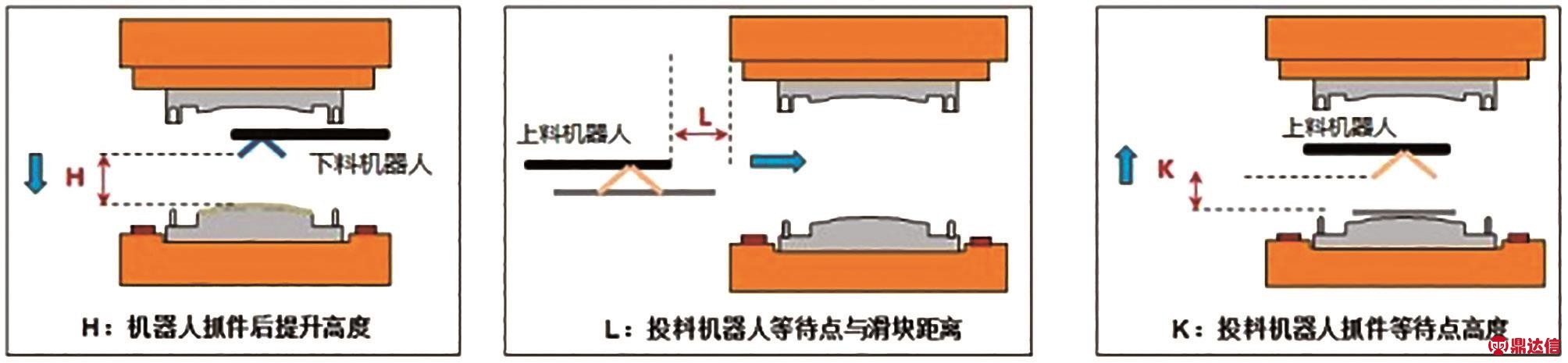

通过控制变量,研究分析搬运机器人各轨迹点参数H/L/K值与生产节拍SPM的关系,并绘制关系曲线,得出以下结论:搬运机器人H/L/K值与SPM值存在负相关关系,H/L/K值越小,搬运机器人搬运速度越快,生产节拍SPM值越高,如图5所示。

协同性的外部影响因素

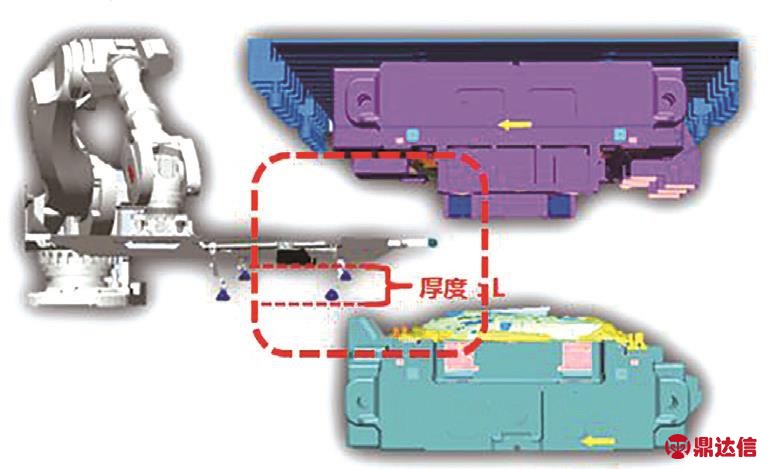

在冲压线生产过程中,最终抓起板件的是搬运机器人上安装的外部工装——端拾器。端拾器是影响压力机和搬运机器人协同性的外部影响因素。端拾器的

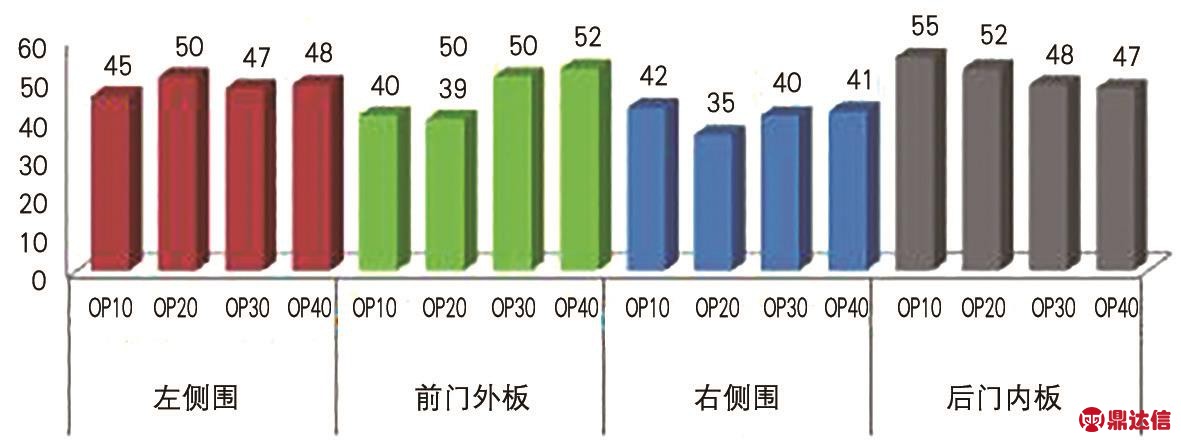

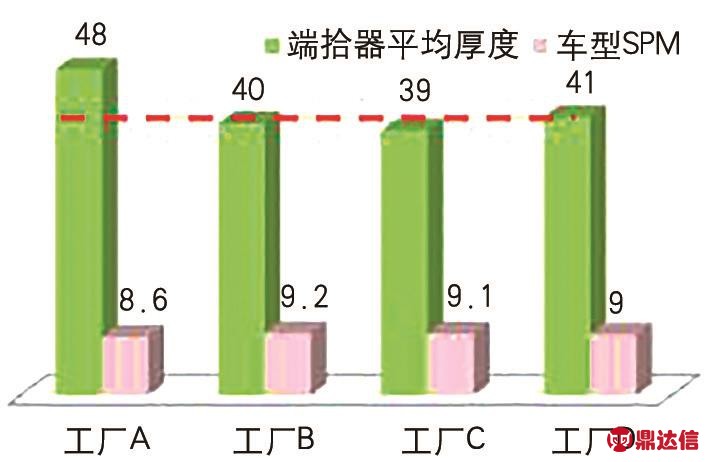

厚度直接影响到下料安全保护角度和机器人提前启动位置这两个重要生产参数。统计某车型零件端拾器厚度,如图6所示,平均厚度达到48cm,处于较高水平。通过统计同行业端拾器厚度与生产节拍的关系,如图7所示,证实端拾器厚度是影响生产节拍SPM值的因素之一,且厚度越大,SPM值越低,生产效率越低。

图2 压力机和搬运机器人时序图

图3 直线搬运机器人轨迹点示意图

图4 搬运机器人各轨迹点实际示意图

图5 搬运机器人H/L/K值与SPM关系折线图

图6 某车型零件端拾器厚度柱状统计图

图7 端拾器厚度-生产节拍关系图

下料安全保护角度是指压机冲压后,压机上行到安全位置时,发送信号给下料机器人进入压机内取料的角度。通过设置不同安全保护角度,试验获取对应生产节拍参数,统计试验数据分析发现:下料安全保护角度越小,生产节拍SPM值越大。

机器人上料提前启动位置,是指机器人运动到某一安全位置时,发送启动命令给压机,无需等待机器人完全跑出压机范围。通过设置提前启动位置试验,获取对应生产节拍参数,统计试验数据并进行分析后发现:提前启动位置越小,生产节拍SPM值越大。

下料安全保护角度和机器人上料提前启动位置的共同影响因素即为端拾器的厚度(图8),端拾器厚度越大,下料安全保护角度越大,提前启动位置也越大,这样会降低生产效率。

图8 搬运机器人端拾器厚度示意图

结束语

在当下汽车市场不景气的大环境下,各个汽车企业更应该重视提高生产效率。伺服机械混合冲压自动化生产线提高生产效率的重点在于,提高压力机与机器人的协同性,提高两者配合程度,消除压力机和机器人的等待浪费时间,主要从以下两个大方向着手:1)通过测量各工位工时,找到生产效率瓶颈,针对存在等待时间的情况进行研究分析,优化搬运机器人轨迹点参数;2)分析端拾器结构,对标行业先进水平,优化搬运机器人端拾器结构,降低端拾器厚度,以获得更小的下料安全保护角度和提前启动位置,提高冲压线的生产效率。