本文主要介绍了机器人的放置位置、机器人各轴的旋转角度及运行速度、机器人辅助部件等因素对冲压生产节拍的影响;并对机器人运行轨迹、等待位置、参数设定等进行分析,优化机器人放置位置及其运行轨迹,提升冲压线生产节拍。

随着汽车、航空、家电等行业的快速发展,我国板材加工设备有了长足进步。据不完全统计,轿车零部件中40%以上是金属板材冲压件,由此可见冲压设备在汽车工业中具有重要地位,而板料的输送在冲压生产中处于中心环节。

传统的冲压生产方式,多采用人工取放料,劳动强度大,生产效率低,且精度较差,存在安全隐患。冲压件品质受操作者技能和素质等因素的影响较大,从而导致生产质量和效率的降低。连续、高效、无间歇是冲压自动化生产的特点,冲压自动化系统作为柔性、高效、可靠、通用的加工单元,确保了冲压生产的稳定性和安全性。因此,手工送料等传统的输送方式逐渐被自动送料机构所取代。

剪纸作品十分讲究图案组成的对称和平衡。

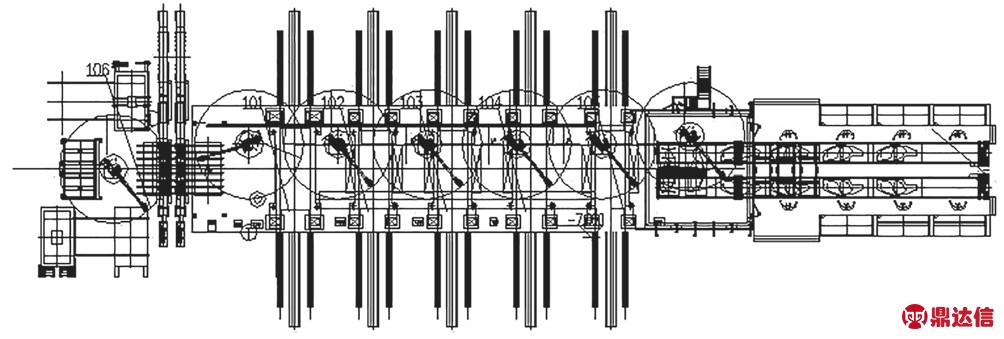

图1 冲压生产线布局

目前国内六轴机器人技术日趋完善,成本越来越低,使用也越来越普及,高度柔性越来越显示出其优越性。在冲压自动化系统中,作为自动化输送系统的主要部分,机器人主要完成板料拆垛、各压力机间的自动上下料、板料传送翻转等工作,以取代繁重、危险的人工操作。机器人通过控制系统实现与压力机的随动和互锁,完成机器人的运动控制、气动与真空系统监控及安全防护等。为了提高生产节拍,提升整线生产效率,基于每个工序之间的均衡为前提,对机器人运行轨迹、等待位置、参数设定等进行分析,优化机器人放置位置及其运行轨迹。冲压生产线布局如图1 所示。提高机器人的节拍,最基本的是提升机器人的运转速度,在排除速度因素之外,主要考虑以下三个方面因素。

机器人的放置位置

在冲压生产过程中,机器人的主要作用是进行冲压件由上一工序输送至下一工序,将冲压件从A 位置输送至B 位置。如图2 所示,将冲压件从A 位置输送至B 位置,理论上机器人可以放置的位置很多,只要机器人的臂能够到达A 点和B 点。实际上,机器人放置的位置很有限。主要的三个限制条件如下:⑴冲压件的重量和尺寸;机器人的臂展与载荷成反比,臂展越大,载荷越小,在满足载荷的情况下,臂展必然受到限制。同时如果冲压件的外形很大,也必须加长机器人的臂长。⑵成本限制,在保证负荷能力的情况下,臂展越长;机器人价格越高,主要因为机器人采用的马达和减速机功率增大,结构强度增高。⑶冲压线的空间规划不同,机器人可摆放的位置,同样会受到约束。

图3 中机器人位置,∠a 大于∠b。表明:在把冲压件从A 处搬运到B 处,∠b 越小,机器人转动的角度越小,花费的时间越少,即冲压件横移的时间越短,也就是节拍时间越小。从以上实例可以看出:在机器人的臂长范围内,适当调整机器人的位置,可以提高生产节拍。

图2 冲压件输送简图

图3 机器人位置对比

机器人的动作方式

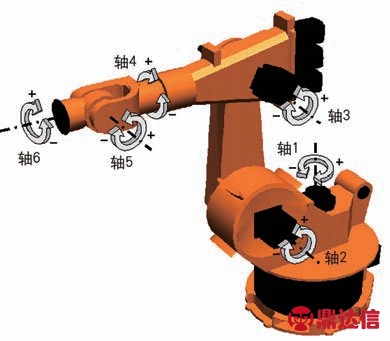

机器人的轴数越少,动作越简单,轴数越多,动作越复杂。以图4 所示的6 轴机器人为例(说明:轴1、 2 和 3 是主要轴;轴4、5 和 6 是腕部轴)。仍假设A 点和B 点不变,模拟冲压件所在的位置,拾取时间和放置时间不计,且不考虑机器人载荷影响。理论上,机器人有无数种运行轨迹可以满足要求。但是肯定有一种是相对更合理,并且是最大节拍的。

图4 6 轴机器人结构

为了使机器人的运转达到最大效能,需要先行确认机器人的各轴最大运转速度和加减速度(必须保证在机器人设计公司设计并验证的范围内,并且与负载相关)。以轴1 为例,假设轴1 为到达目标,需要旋转的角度为α,α=a1×t1+v×t2+a2×t3。a1 为最大角加速,定值;a2 为最大角减速,定值,正常情况下a1=a2;v 为最大角速度,定值;t1 为从0 加速到最大角速度的时间,定值;t2 是最大角速度运转时间;t3为从最大角速度减速到0 的时间,也是定值,正常情况下t1=t3。那么可知t2 的时间越小,机器人的节拍就越快。其他轴的情况相同。

为了让机器人快速到达目标位置,需要初步确定机器人的运行轨迹,轨迹确定后,计算每轴运行的角度,得到每轴需要运行时间,进行统筹分析。⑴在“运行最短时间”栏,挑选出最大值,假设为轴1 时间t1。⑵考虑轴2 ~6“运行最短时间”,考虑是否可以与轴1 同时运行,假设轴2 可以与轴1 同时运行,则总节拍时间为T=t1+t3+t4+t5+t6。⑶重新选择运行轨迹,进行同样运算选择。注意:不同的轨迹,各轴的最短运行时间不同,更重要的是轴2 未必能够与轴1 同时运转,也许其他轴可以与轴1 同时运转。⑷假设轴1 的“运行最短时间t1”最大,则想办法考虑如何变更机器人的轨迹,甚至是变更机器人的位置,或者是机器人的型号规格,将t1 变小。⑸ t1 变小之后,其他轴的“运行最短时间”也许会变大,只要总节拍时间T 变小均可。⑹假如轴2 运行时间t2 比轴1 运行时间t1 小,且可以与轴1 同时运行,那么就要降低轴2 的最大运行速度和加减速,只要在t1 时间内完成旋转角度即可。

可以将轨迹多次模拟,把所有数据统计完成后,进行比对,确定一个折中方案(机器人有时走弧线,或避让,但方式相同),这个最短时间就是最快的节拍。

机器人辅件及工装

机器人的辅件和工装,同样影响冲压线的生产节拍。冲压生产时机器人的末端装有端拾器。由于板件为薄壁件,适合采用真空吸附的工作原理抓取,端拾器上带有真空吸盘,吸盘布置在高强度合金和碳纤维材料制成的端拾器支架上,吸盘数量及其布置方式依据具体的板件而定,吸盘的效率受到真空产生器效率及功率的影响。进而影响到机器人的节拍。

另外,端拾器在吸取板件时,板件必须先行定位,定位系统若慢于机器人,则影响机器人节拍。吸盘系统带有真空度检测传感器,真空产生器的灵敏度和准确度,对机器人的节拍也会产生影响。

还有一种非正常状况,也会影响机器人节拍。我们在正常情况下,输送物件从A 点到B 点,是一对一输送,即一个物件到A 点后定位,然后机器人输送到B 点;如果物件从A 点到B 点的过程中丢失,那么机器人停机报警,则需要人工干预。而最新的做法是:如果物件丢失,不影响设备继续运行的话,机器人立即产生新的轨迹,回头重新回到A 点抓取另一个物件,输送到B 点,这样的话,可以减少停机的损失。更高级一点,是在A 点做暂存机构,无论A 点之前的设备是否故障,A 点到B 点之间的输送工作不会停顿,这样可以保证平均节拍(平均节拍是指工作时间除以产量,如周平均节拍,一周内共输送10000 件板件,则周平均节拍为:8h×5d/10000 件=14.4 秒/件)。

结束语

近年来,为克服六轴机器人搬运过程中板件的抖动,进一步提高生产效率,机器人搬运系统开发出了旋转七轴和端拾器自动更换技术。旋转七轴技术是在机器人第六轴上加装一个伺服控制旋转臂,实现工件在上下工位压力机间搬运过程中的平移,避免了以往工件因180°旋转而产生的抖动与脱落,便于机器人搬运过程的提速。

七轴机器人是在六轴机器人基础上开发而来的,在机器人手臂末端增加了直线七轴,比六轴机器人拥有更快的输送速度,并可以实现零件在各个工序间的同向输送,无需像六轴机器人那样前后两序旋转180°,此种机器人对模具的要求也不高,但较六轴机器人对模具的要求增加了一点,即模具开口净高要高一些,保证第七轴可以进入上下模具之间。此种自动化方式较六轴机器人自动化成本约高出1.6倍。