摘要:为了研究快放电直线型变压器驱动源(FLTD)内置触发方式下触发脉冲的波形参数及其影响因素,利用有限积分法(FIT)仿真软件,建立单级FLTD场路仿真模型,获得了到达各主支路开关的触发脉冲参数及其影响因素,并在1 MA FLTD实验平台上进行了验证。仿真结果表明:内置触发方式下,触发支路电感由100 nH增大至350 nH时,触发脉冲前沿由49.3 ns增大至60.1 ns;在触发支路置地电阻小于200 Ω时,触发脉冲幅值随电阻增大而增大,在电阻高于200 Ω后,置地电阻不影响触发脉冲幅值;角向传输线特征阻抗在58.0~76.5 Ω范围变化时对触发脉冲波形参数影响较小。

关键词:单级FLTD;内置触发方式;电磁模型;触发脉冲;影响因素

快放电直线型变压器驱动源(FLTD)是近二十年发展起来的一种新型脉冲功率源技术,被公认为是下一代百TW级快Z箍缩直接驱动源较有前景的技术[1-7]。FLTD驱动源由模块化的感应腔串并联组成,单级感应腔通过多个径向均匀排列的放电支路并联快速放电,在变压器次级利用电磁耦合原理实现多支路放电电流的叠加,单个放电支路由2个电容器和1个开关组成[8-12]。百TW级FLTD驱动源由数十路FLTD装置并联组成,单路FLTD装置由数十个FLTD感应腔串联组成,共包含几万至十几万个高功率气体开关。目前,大规模气体开关的同步触发与时序控制是制约FLTD技术发展的世界性难题,实现单级模块的数十个支路开关简单可靠的同步触发是解决这一难题的基础。

目前国内外单级FLTD驱动源模块设计多参照俄罗斯强流电子学研究所(IHCE)研制的1 MA FLTD,即使用多根高压电缆引入4路电脉冲沿内部触发环触发几十路支路开关[13-15],2018年,美国Sandia国家实验室采用类似的触发方式研制了100 GW第六代FLTD模块[16]。为了减少引入的触发脉冲数目,降低触发系统规模,西北核技术研究院研制重频0.1 Hz 800 kA/100 ns FLTD模块,提出采用一种内置触发方式实现34个放电支路的同步触发,所需引入的触发脉冲数目由4路降为1路[17-19]。但目前缺少对内置触发方式的触发脉冲参数及影响因素的系统研究,一方面需要分析该方式下产生的触发脉冲能否满足设计需要,另一方面触发脉冲的波形参数对主支路开关的设计及腔体绝缘结构的设计具有指导意义,研究其影响因素对于优化内置触发方式至关重要。

目前,西安交通大学与西北核技术研究院正在筹建的Z箍缩基础研究设施CZ-34的主体为峰值电流34 MA、功率120 TW的FLTD驱动源。本文基于该驱动源1 MA单级模块结构,利用有限积分法(FIT)仿真软件建立内置触发方式的电磁模型,仿真分析到达主支路开关的触发脉冲的特性,并设计相关实验,在单级模块平台上验证了仿真模型的正确性。基于对触发脉冲产生与传输的影响,对单级模块进行了简化,并对触发脉冲的影响因素进行了仿真分析,仿真结果可为触发支路参数及角向传输线结构优化提供指导。

1 内置触发方式的工作原理

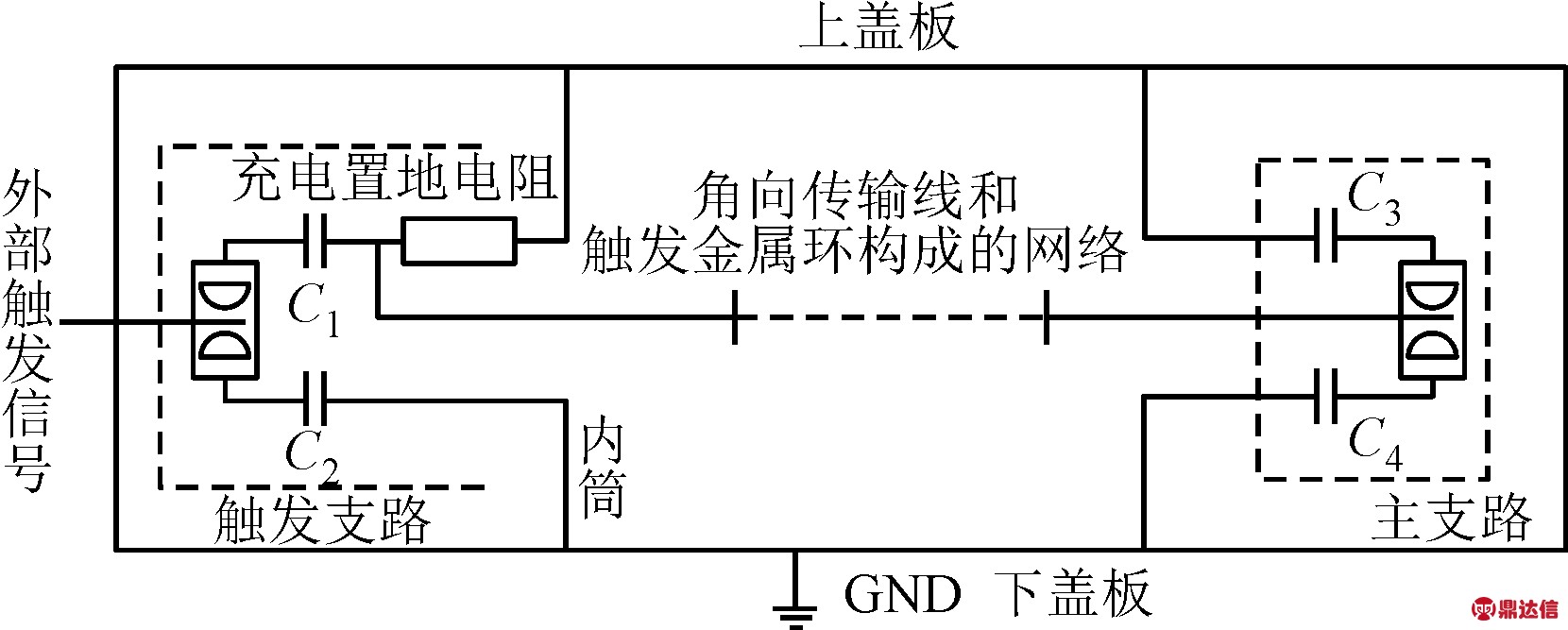

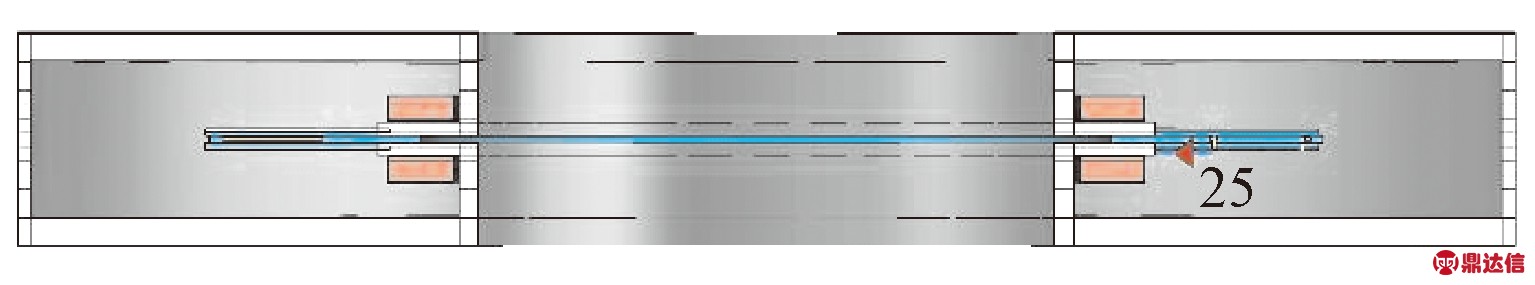

单级FLTD内置触发方式下感应腔结构如图1所示,图1a是触发支路及主支路连接方式剖视示意图,左侧为触发支路,右侧为主支路;图1b是腔体内部角向传输线、触发金属环与触发支路、主支路连接方式示意图。

(a)触发支路及主支路连接方式剖视示意图

(b)腔体内部角向线与金属环连接方式示意图

图1 单级FLTD内置触发方式下感应腔结构示意图

内置支路触发方式下,触发支路开关由外部引入快前沿电脉冲触发导通,触发支路产生电脉冲,经角向传输线由均匀分布的4个点传输至外侧触发金属环,再经隔离电阻与各个主支路开关相连[18-19]。触发支路由2个双端出线50 nF塑壳电容器和1个气体开关组成,上侧电容器输出端经置地电阻连接至腔体内筒,下侧电容器直接与腔体内筒相连。主支路由2个双端出线100 nF塑壳电容器和1个气体开关组成。角向传输线与触发金属环内嵌于中间绝缘板之中,角向传输线内圈连接触发支路上侧电容器,外圈通过均匀分布的4个点连接触发金属环,金属环等分为24份,其中23个端口用于连接主支路开关。当触发支路开关闭合后,产生的电脉冲沿角向传输线内环传输到A、B两点,A、B处的脉冲继续传输1/8圆周馈入外侧金属环的C、D、E、F4个点,由1~23号端口经隔离电阻触发各主支路开关,实现单级FLTD模块开关的同步触发。

2 内置触发方式的电磁仿真

2.1 仿真方法

基于时域有限积分法(FIT)对触发脉冲的产生与传输进行仿真。FIT将积分形式的麦克斯韦方程组离散成网格方程组,在相应的截断边界条件下,按时序求解即可获得相应的电磁分量[20]。在麦克斯韦-安培环路定律方程右侧电流项中增加集总元件电流项,将电路仿真量引入电磁仿真中,可以进行场路联合仿真,即

(1)

式中: 为哈密顿算子;H为磁场强度;JC为传导电流;JL为集总原件电流;D为电位移矢量;t为时间。

为哈密顿算子;H为磁场强度;JC为传导电流;JL为集总原件电流;D为电位移矢量;t为时间。

2.2 电磁模型的建立

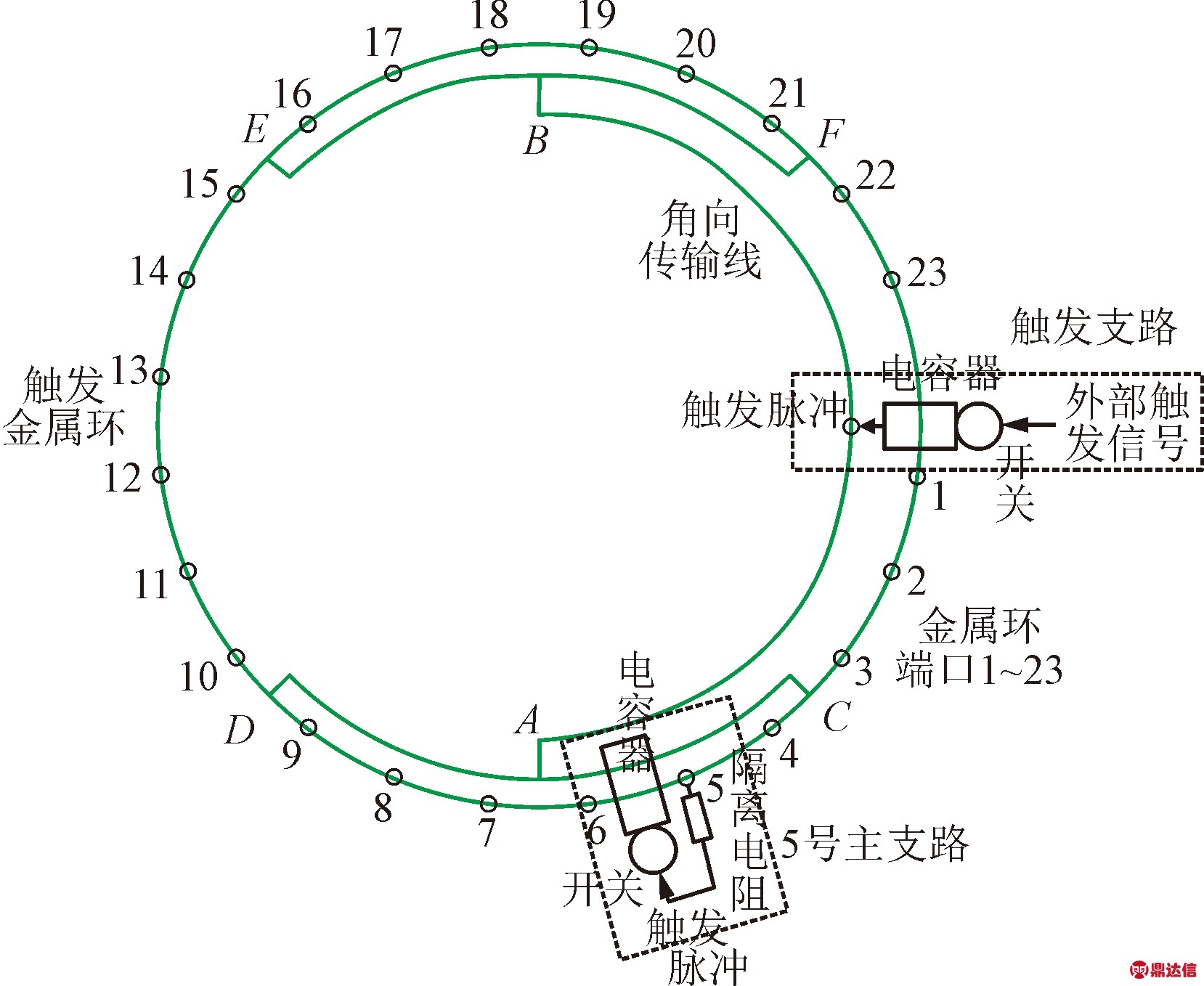

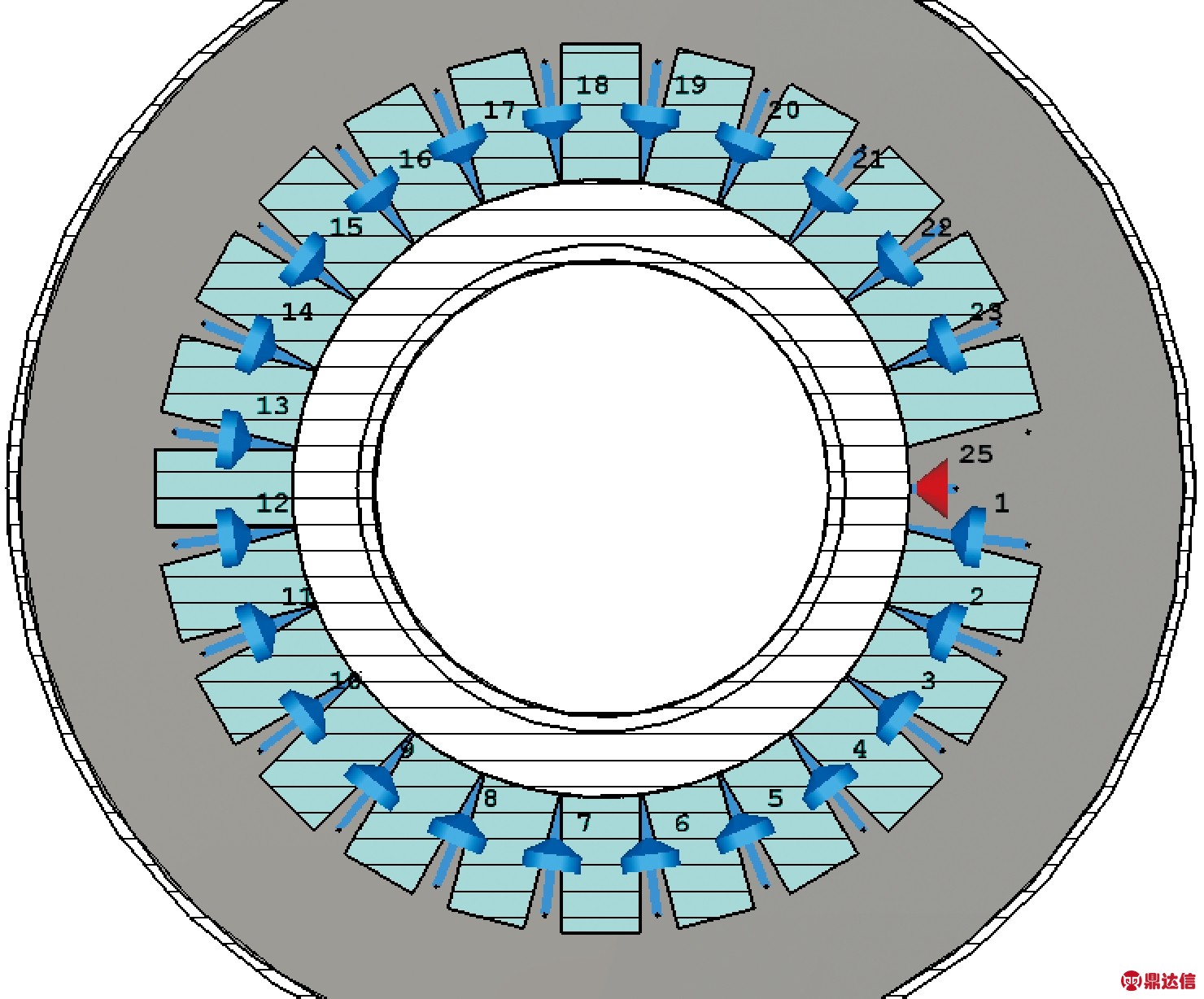

2.2.1 角向传输线与触发金属环结构 角向传输线与触发金属环结构布局如图2所示,角向传输线和触发金属环均由宽8 mm、高4 mm的矩形铜环制成,内嵌在聚乙烯中间绝缘板中,中间绝缘板上下两侧均为电容器。为了精简模型,电容器结构仅保留内侧金属极板与绝缘外壳。触发脉冲沿角向传输线、触发金属环与两侧电容器金属极板构成带状传输线传输,传输线介质为中间绝缘板和电容器绝缘外壳。

图2 角向传输线和触发金属环结构布局图

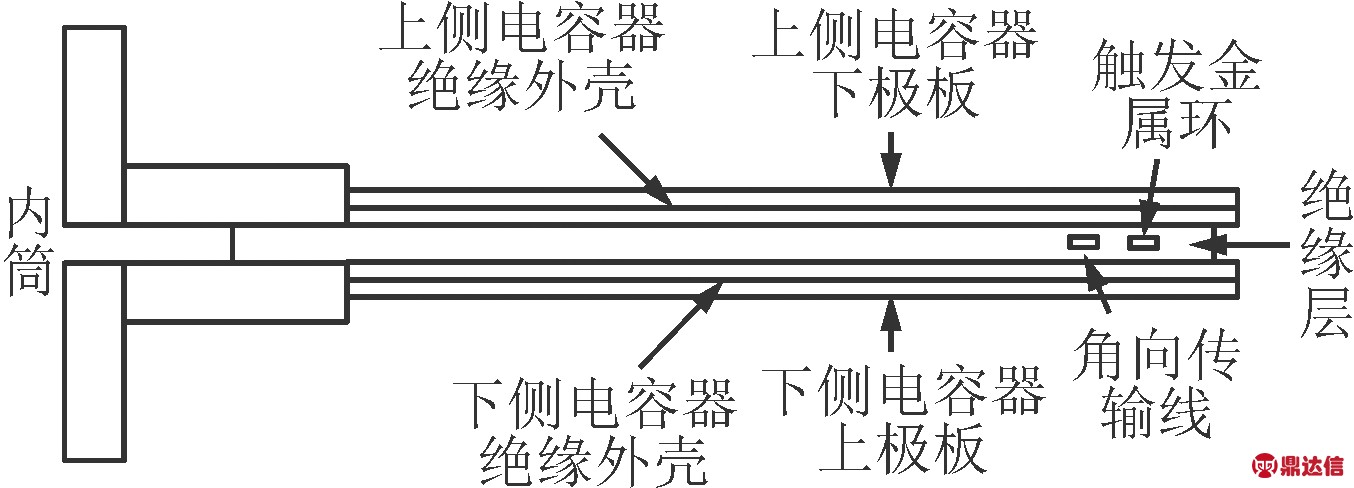

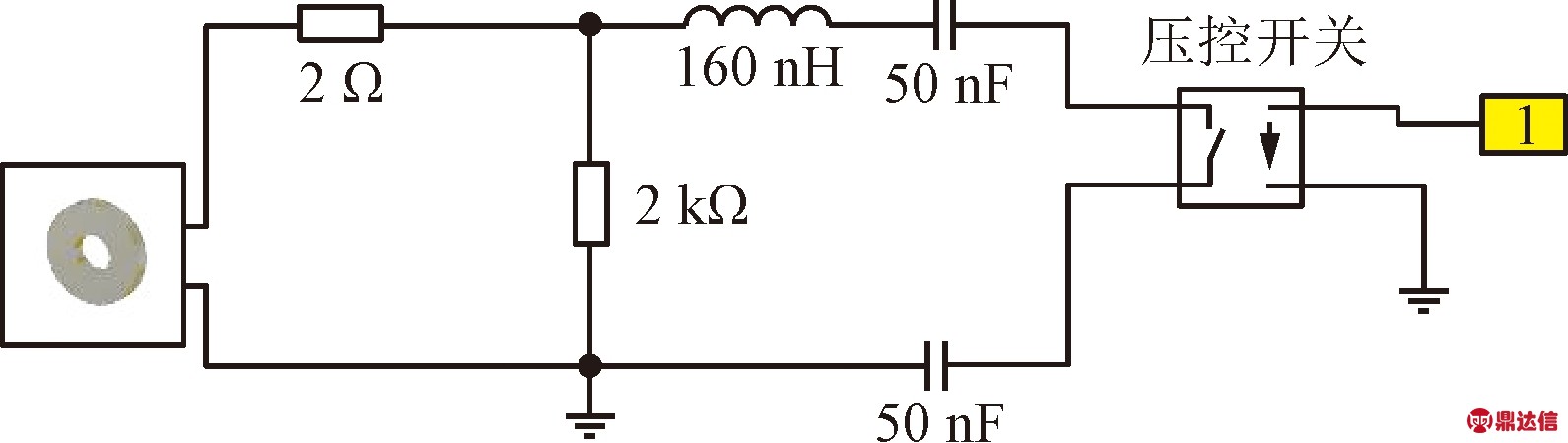

2.2.2 触发支路和主支路等效电路 触发支路等效电路如图3所示,C1、C2为触发支路电容,均为50 nF,C1充正电,C2充负电,R为充电置地电阻,为2 kΩ,S为触发开关,L为回路电感,约160 nH。

图3 触发支路等效电路

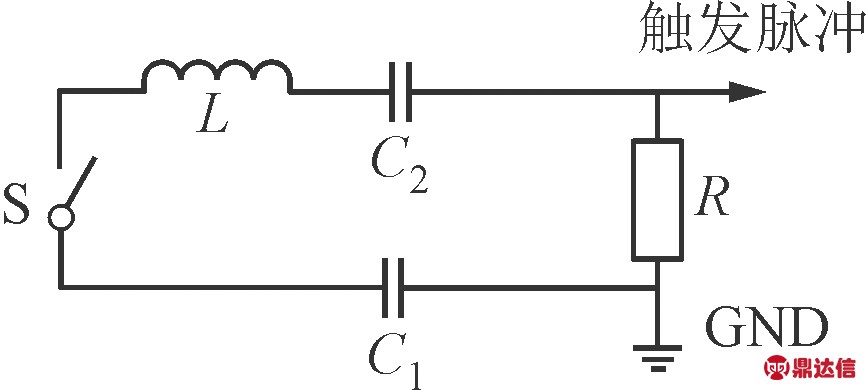

主支路等效电路如图4所示,R为触发隔离电阻,为450 Ω,L为隔离电阻寄生电感,约2 μH,C为开关分布电容与主支路电容串联等效电容,约3 pF。

图4 主支路等效电路

2.2.3 三维电磁模型及其场路联合仿真模型 利用FIT电磁仿真软件建立如图5所示的电磁仿真模型。电路部分主体为触发支路拓扑图,参数与等效电路一致,通过离散端口与三维电磁模型联合仿真,离散端口的高压侧接角向传输线内圈馈入点,接地侧与腔体内筒相连。主支路使用集总参数模块,一端接触发金属环端口,另一端与腔体内筒相连。腔体上下盖板、内筒、外筒、电容器极板均采用理想导体材料,角向线与金属环为黄铜,考虑实际矩形线与绝缘层、绝缘层与电容之间存在缝隙,绝缘层与电容器绝缘外壳相对介电常数设为2。

(a)三维模型正视剖面图

(b)三维模型俯视剖面图

(c)场路联合仿真电路部分25—触发支路编号。

图5 FIT电磁仿真模型

2.3 仿真结果

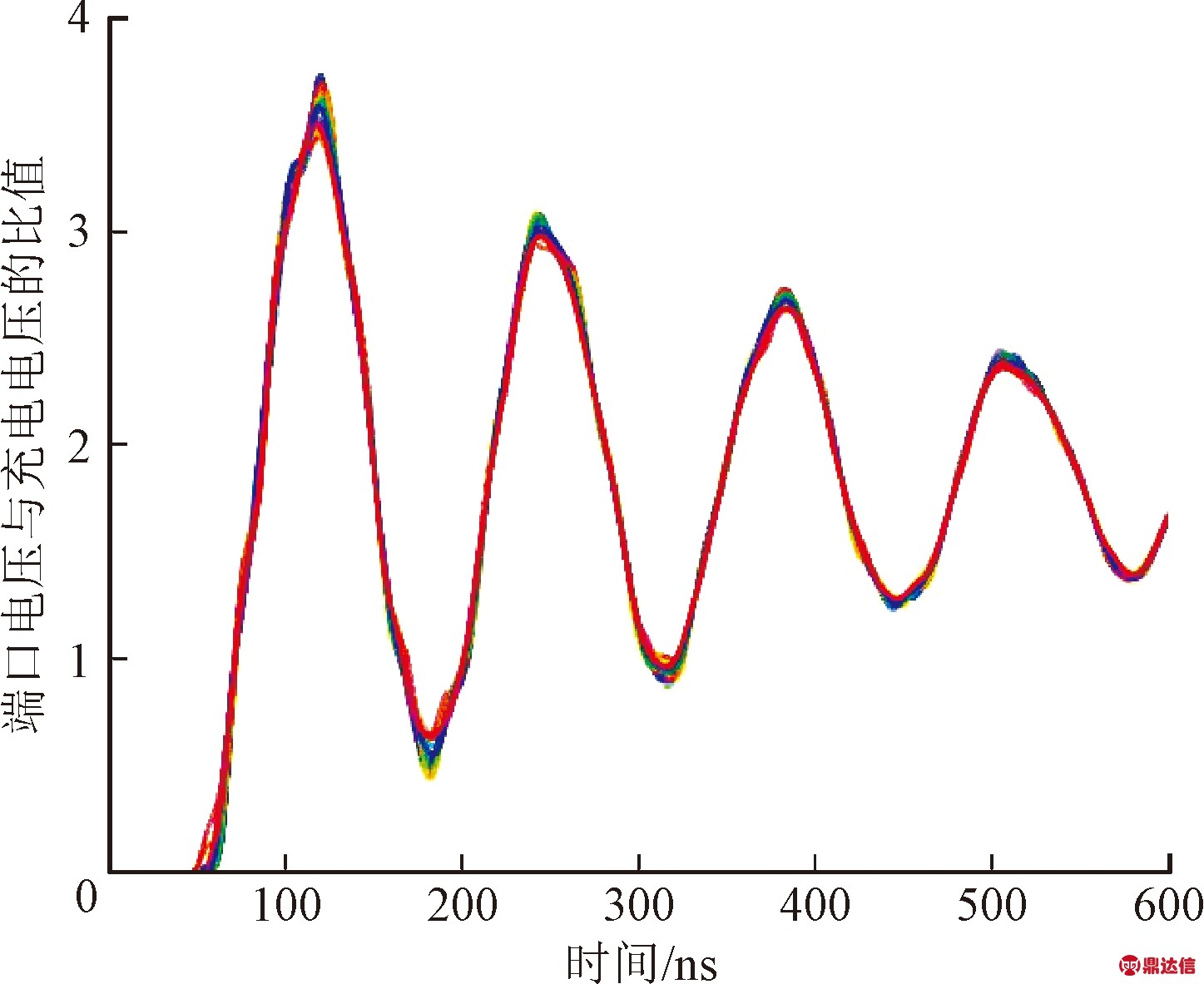

23个主支路端口处的触发脉冲波形如图6所示,可以看出作用于每个主支路开关的触发脉冲波形基本一致,前沿约为53.6 ns,峰值电压为触发支路电容充电电压的3.7倍,且到达时刻的时间差小于3 ns,基本满足23路开关同步触发要求。

图6 23路主支路触发脉冲波形

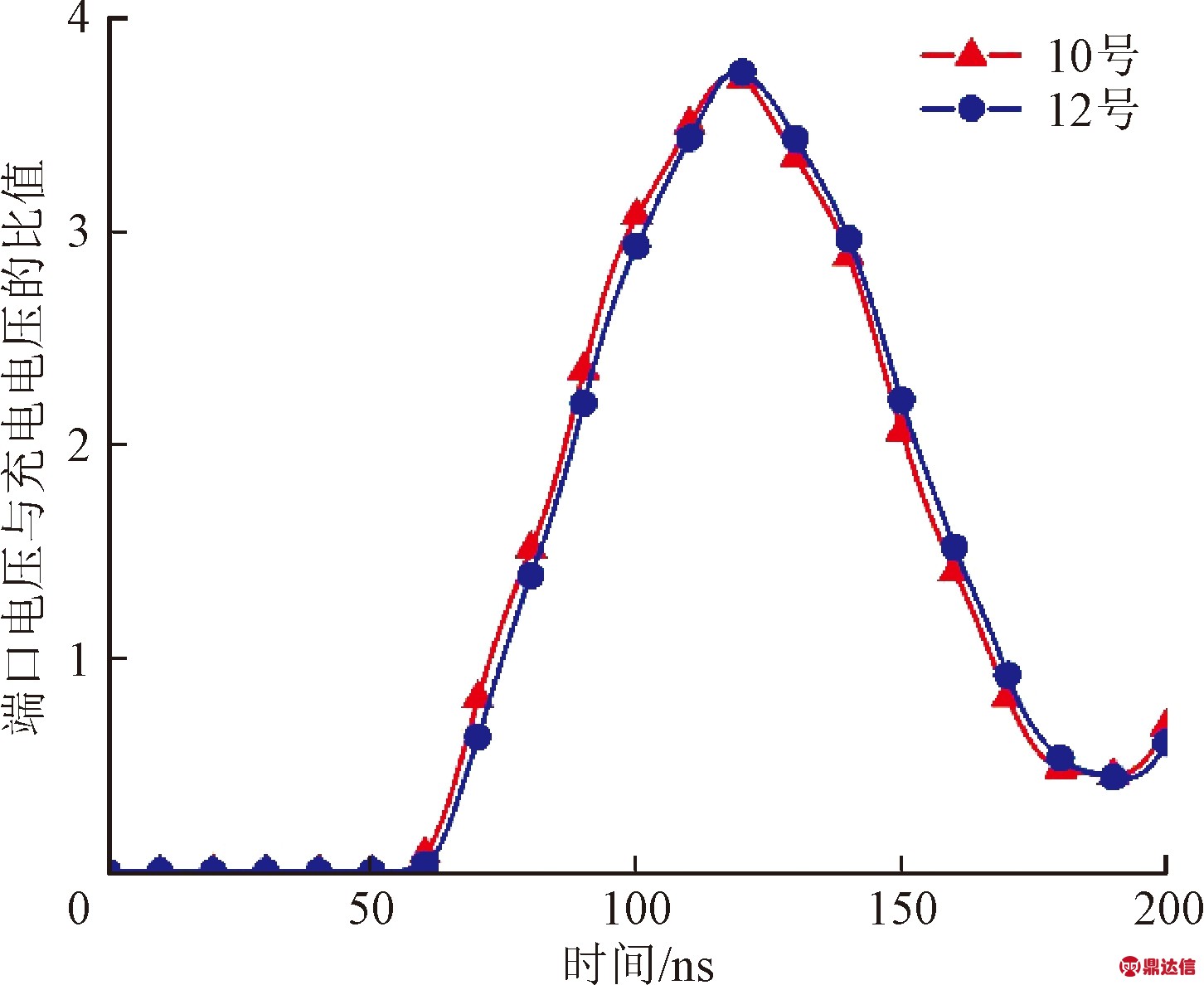

不同位置主支路触发脉冲到达时刻存在差异的原因为其距离角向线馈入点远近不同,如图1b所示,3号、4号、9号、10号等端口距离角向线与金属环连接点较近,而1号、6号、7号、12号等端口距离较远,两者相差0.44 m。触发脉冲沿触发金属环的传播速度为![]() 式中μ为磁导率,ε为介电常数,c为真空中的光速,μr为相对磁导率,εr为相对介电常数),因此理论上触发脉冲达到时间差最大为2.1 ns。选取10号、12号2个端口位置处的波形进行详细分析,仿真获得的波形如图7所示,可以看出12号滞后10号约1.9 ns,与理论分析基本一致。

式中μ为磁导率,ε为介电常数,c为真空中的光速,μr为相对磁导率,εr为相对介电常数),因此理论上触发脉冲达到时间差最大为2.1 ns。选取10号、12号2个端口位置处的波形进行详细分析,仿真获得的波形如图7所示,可以看出12号滞后10号约1.9 ns,与理论分析基本一致。

图7 10号与12号端口处触发脉冲波形对比

基于此,减小端口间的距离可以减小相对时间差。实际可行的办法为:在满足绝缘条件的基础上尽可能地减小外侧金属环半径。

3 触发脉冲影响因素分析

触发脉冲的前沿为53.6 ns,而仿真得到的带状线结构中波的传输速度为2.12×108 m/s,触发支路馈入点到主支路开关接入端口的平均距离为2.2 m,平均传输时间为10.4 ns,因此触发脉冲的传输过程中需要考虑带状线的以下特征:信号的时间延迟、特征阻抗和反射特性。

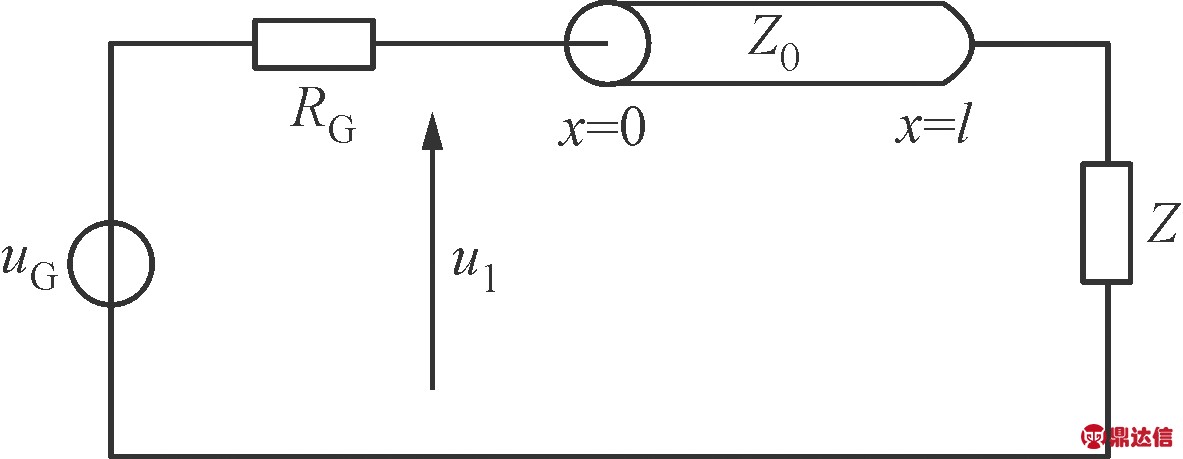

由于带状线结构拓扑较为复杂,解析解形式较难求出,因此使用如图8所示的最基本的脉冲形成与传输结构,其中,uG为等效电压源,RG为电源内阻,传输线结构特征阻抗为Z0,长度为l,等效负载为Z,Laplace变换后的等效传输线的输入电压

(2)

式中:Z1为传输线的输入阻抗。

图8 脉冲形成与传输基本结构

考虑脉冲信号在传输线两端的反射特性,即

(3)

(4)

式中:ρZ为传输线负载端的反射系数;ρRG为传输线输入端的反射系数。

可以推出传输线的输入阻抗[21]

(5)

分析可知,触发脉冲器产生与传输的影响因素有触发支路的等效阻抗、等效传输线的特征阻抗与传播常数、主支路等效阻抗。触发支路可以更改的因素有触发支路的电感与置地电阻,传输线可以更改的结构为绝缘层的厚度,主支路由于开关杂散电容的存在导致Z≫Z0,更改隔离电阻及其寄生电感的意义不大,因此对触发脉冲参数存在影响的因素有触发支路电感、触发支路充电置地电阻和角向传输线特征阻抗。上述因素的影响程度需要通过数值仿真模拟来判断。

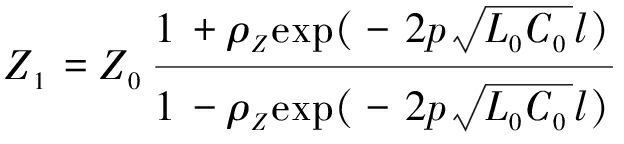

3.1 触发支路电感的影响

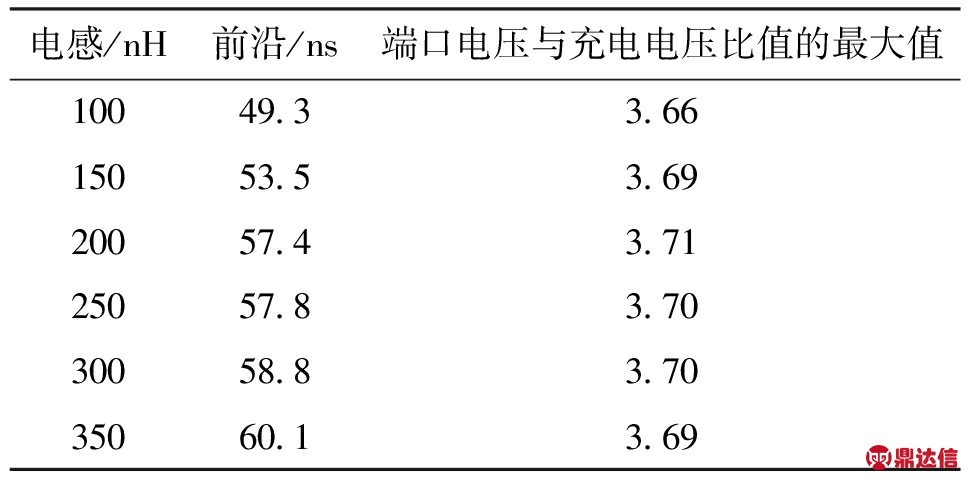

选取触发支路的6个电感进行电磁仿真模拟,仿真结果如图9所示,不同电感下金属环端口处的触发脉冲波形参数对比如表1所示。模拟结果表明:触发支路电感越大,触发脉冲波形越缓;电感从100 nH增加到350 nH时,前沿由49.3 ns增大至60.1 ns,增加约22%。

图9 不同回路电感触发脉冲波形对比

表1 不同回路电感的触发脉冲波形参数对比

3.2 触发支路充电置地电阻的影响

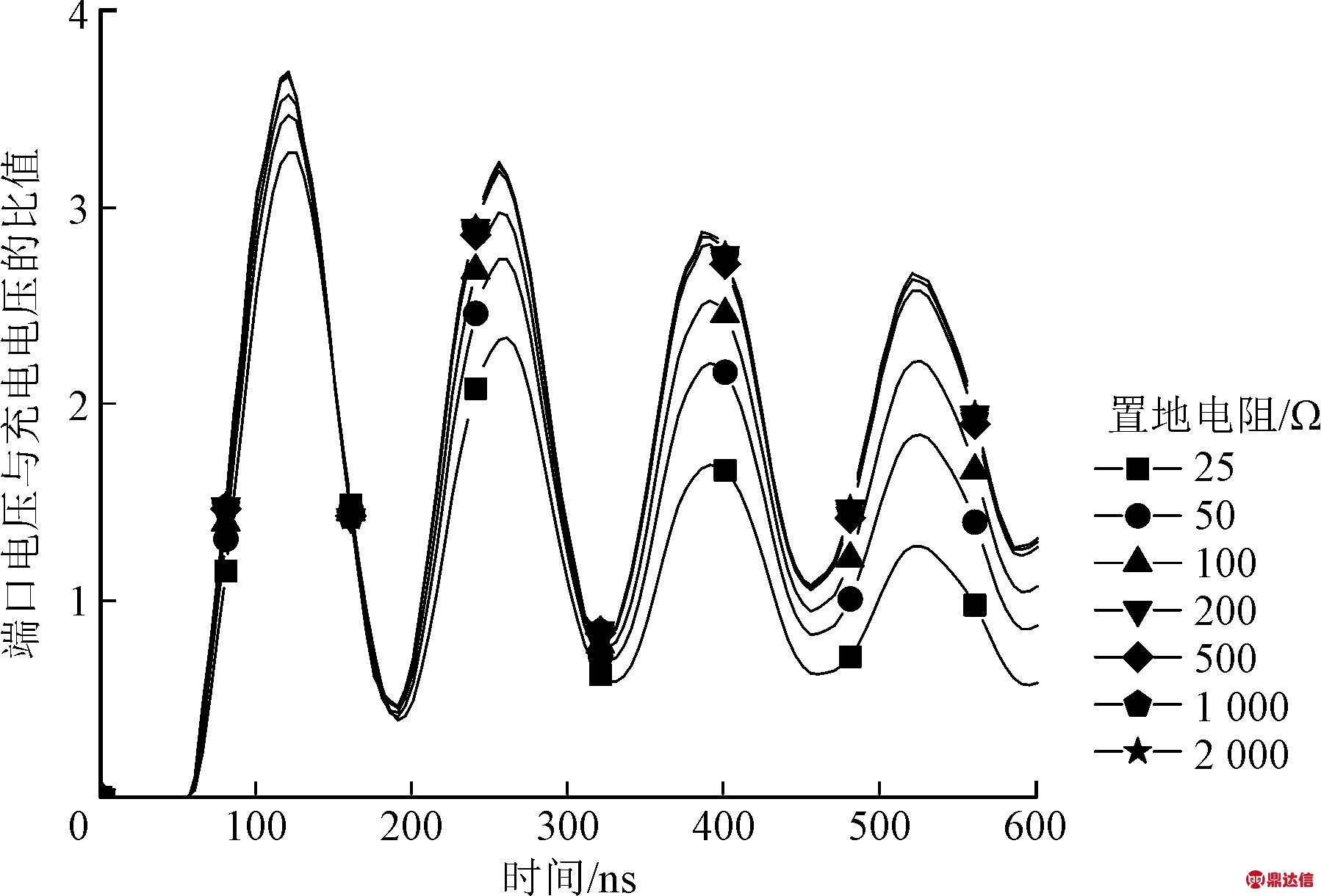

不同置地电阻的金属环端口处的触发脉冲波形对比如图10所示,其波形参数对比如表2所示。模拟结果表明:置地电阻越大,触发脉冲幅值越大,但当置地电阻大于200 Ω后,置地电阻增加几乎不影响触发脉冲的幅值。

图10 不同置地电阻触发脉冲波形对比

3.3 角向传输线特征阻抗对触发脉冲的影响

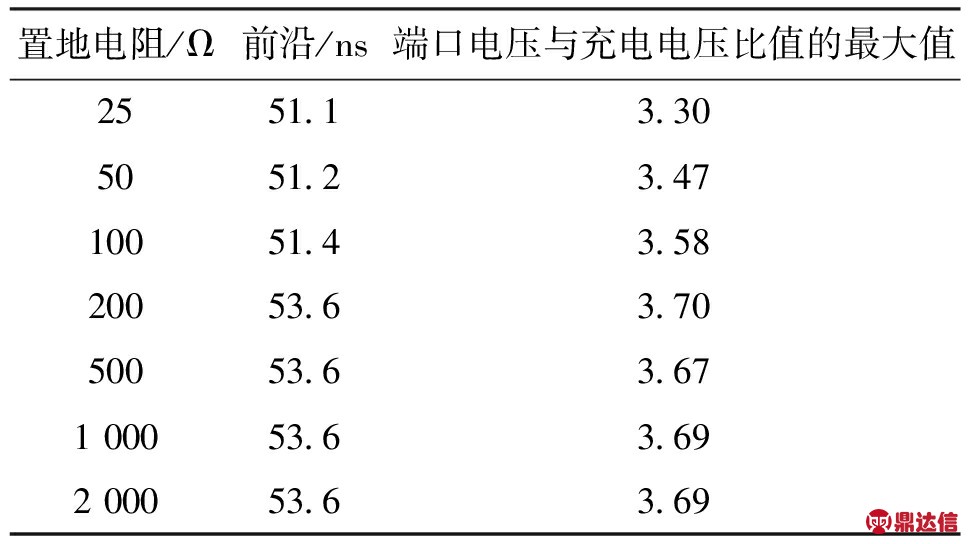

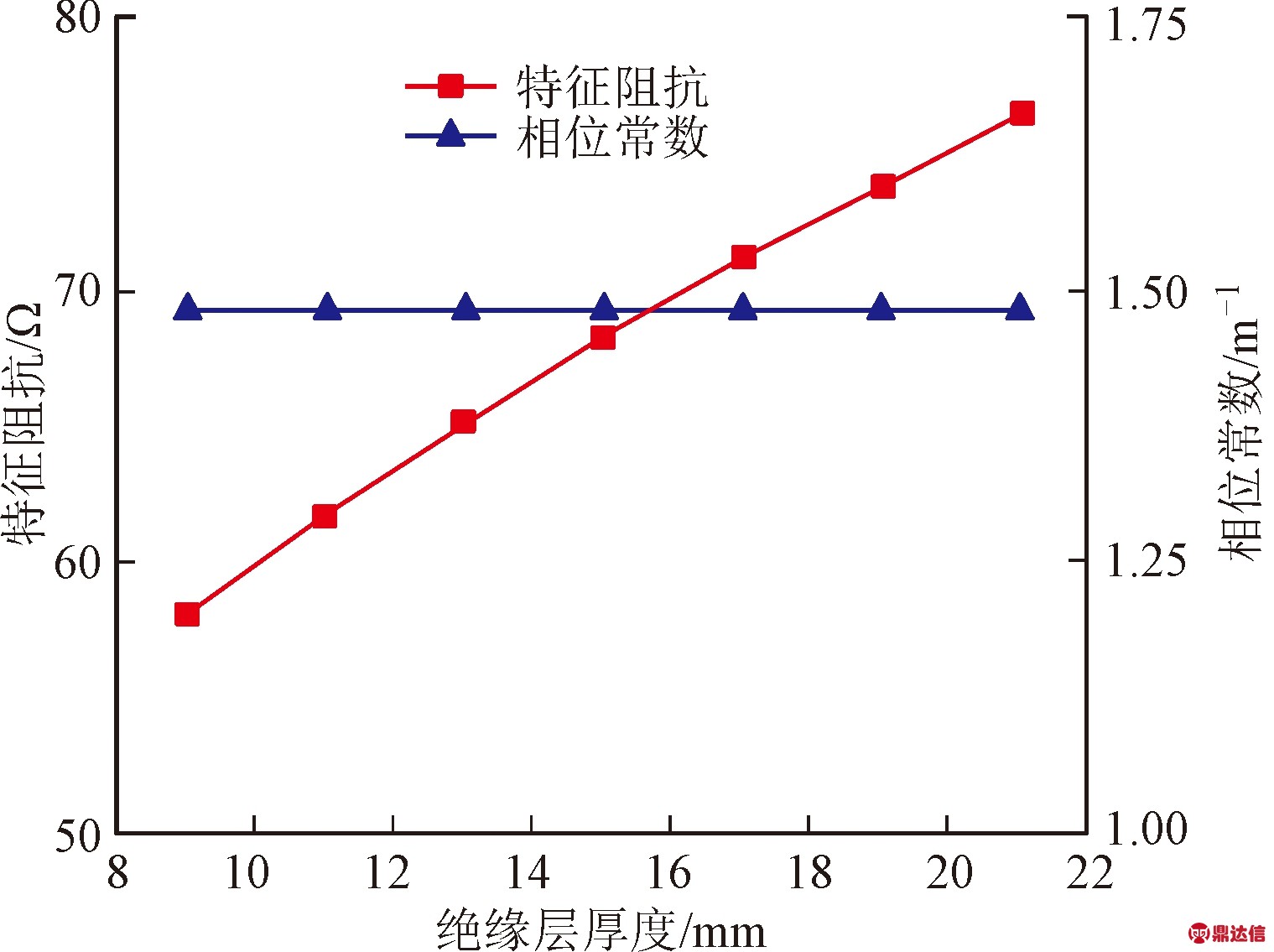

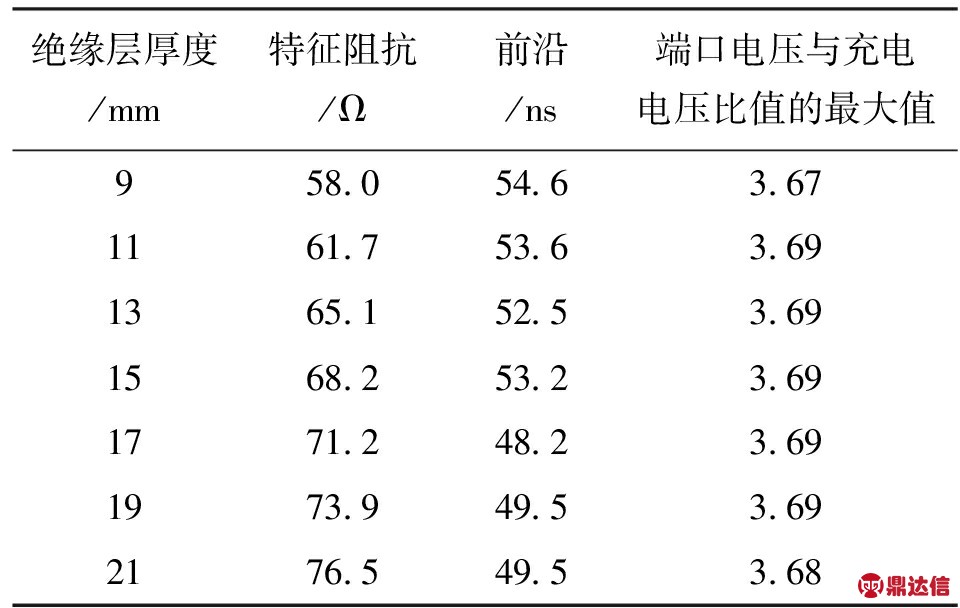

利用FIT电磁仿真软件建立如图11所示的角向传输线与触发金属环结构的等效电磁模型,仿真得到等效传输线特征阻抗及相位常数,二者与绝缘层厚度的关系如图12所示,可以看出,角向线和金属环传输线的特征阻抗随周围绝缘层厚度的增加而增大,而相位常数保持不变,因此,改变绝缘层的厚度可以仿真特征阻抗对触发脉冲的影响。

表2 不同置地电阻触发脉冲波形参数对比

图11 角向线和金属环结构的等效电磁模型

图12 绝缘层厚度与角向线和金属环结构特征阻抗及相位常数的关系

图13 不同绝缘层厚度触发脉冲波形对比

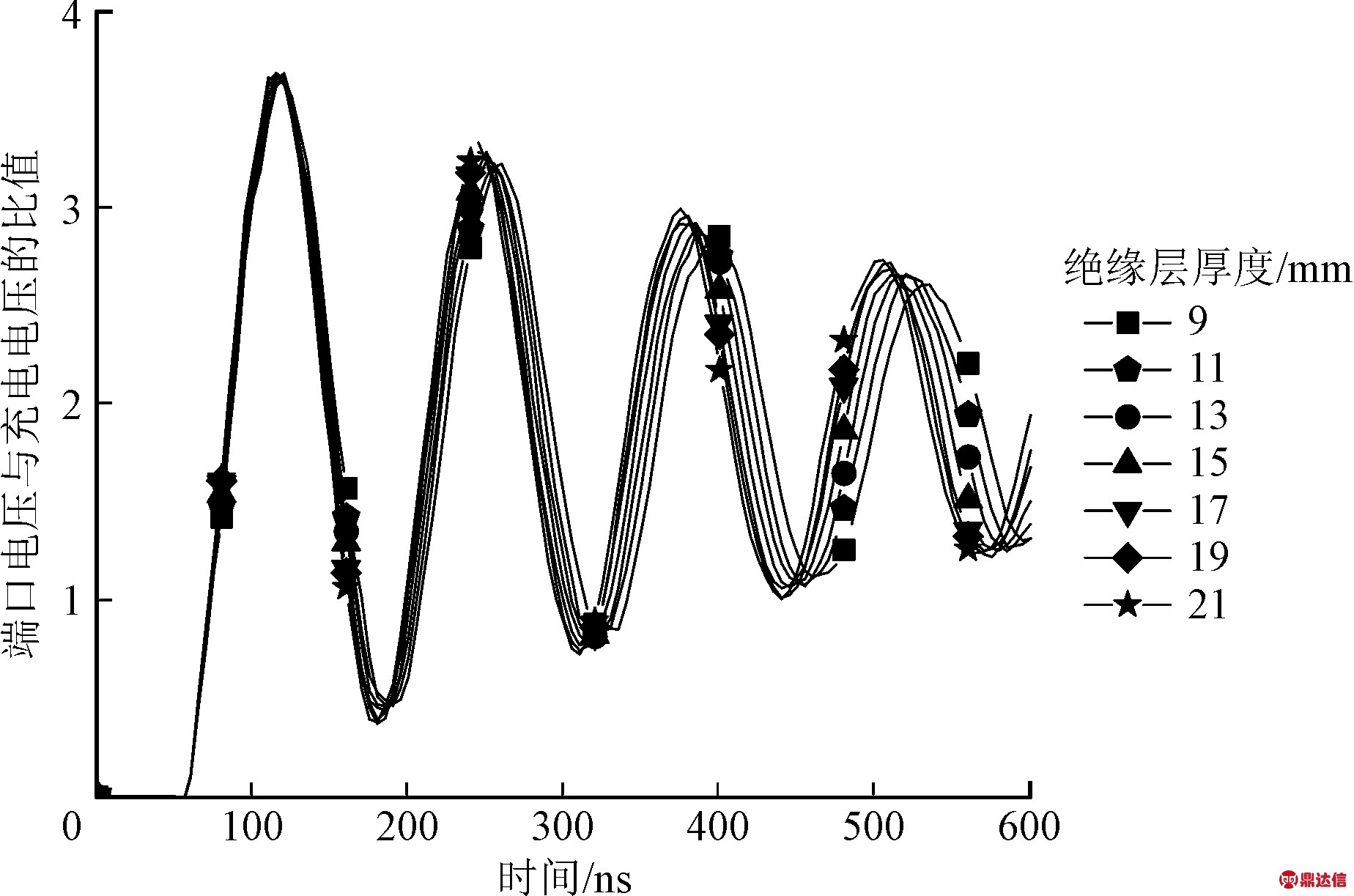

绝缘层厚度对触发脉冲波形的影响如图13所示,不同绝缘层厚度触发脉冲波形参数对比如表3所示。模拟结果表明:绝缘层越厚,则等效传输线特征阻抗越大,前沿越陡,但相对变化幅度较小;绝缘层厚度由9 mm变化至21 mm时,特征阻抗由58.0 Ω增加至76.5 Ω,前沿仅降低6%。

表3 角向线和金属环不同特征阻抗触发脉冲波形参数对比

4 模型的实验验证

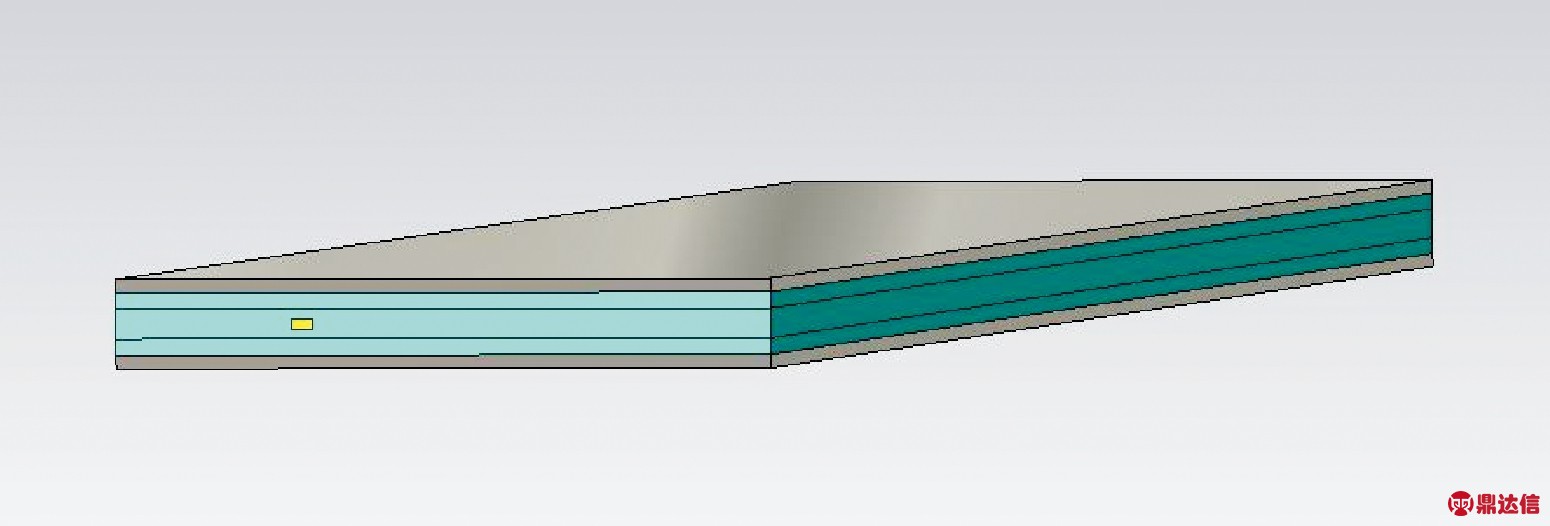

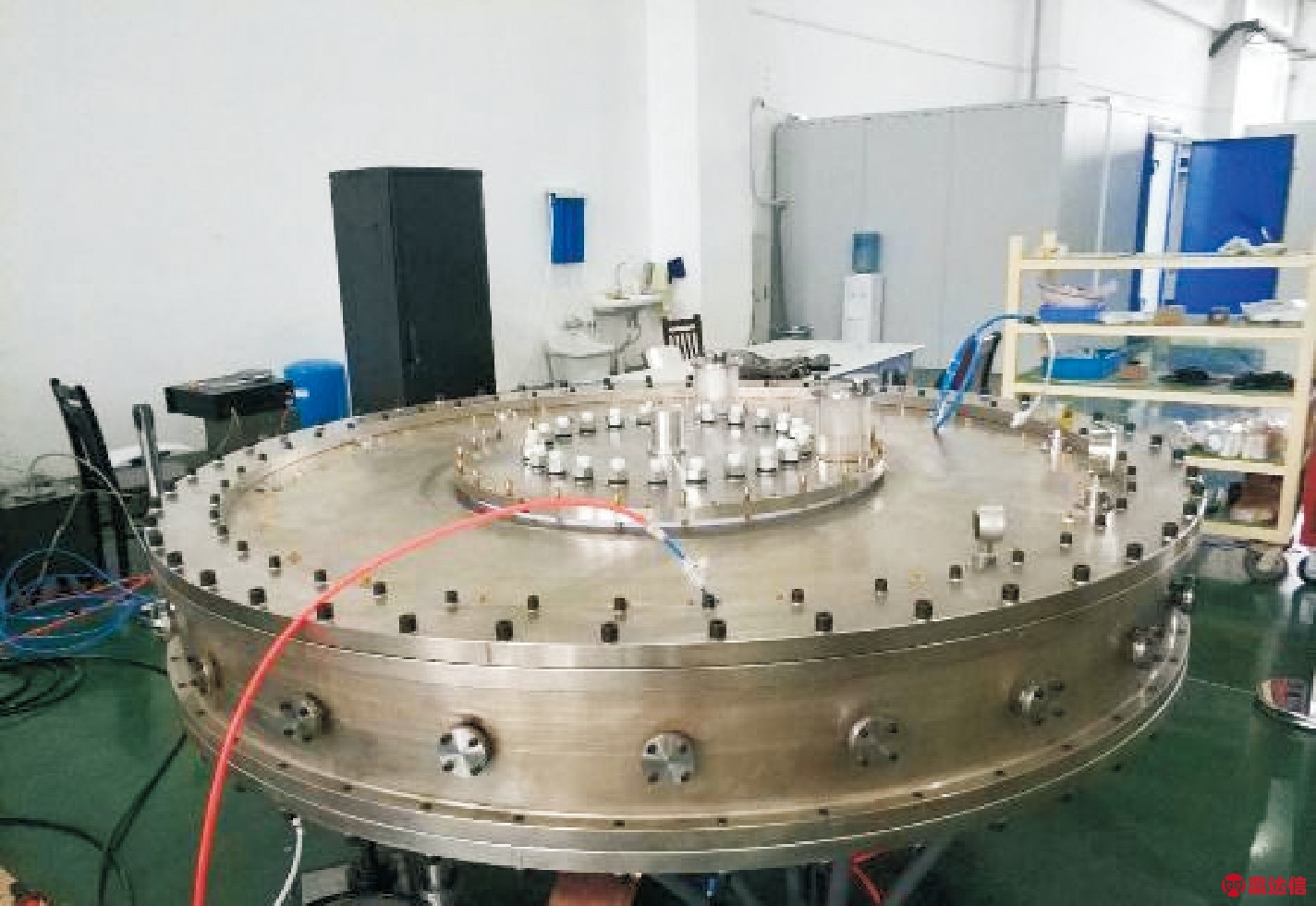

为了验证建立的电磁仿真模型的正确性,利用单级1 MA FLTD实验平台测量了触发脉冲的波形,单级FLTD实物图如图14所示。触发支路下侧电容器充电40 kV,上侧电容器充电-40 kV,采用分压比50 000∶1的电阻分压器测量到达各主支路开关的触发脉冲,电阻分压器高压端连接到待测触发金属环端口,接地端经模块下盖板接地。

图14 单级1 MA FLTD实验平台实物图

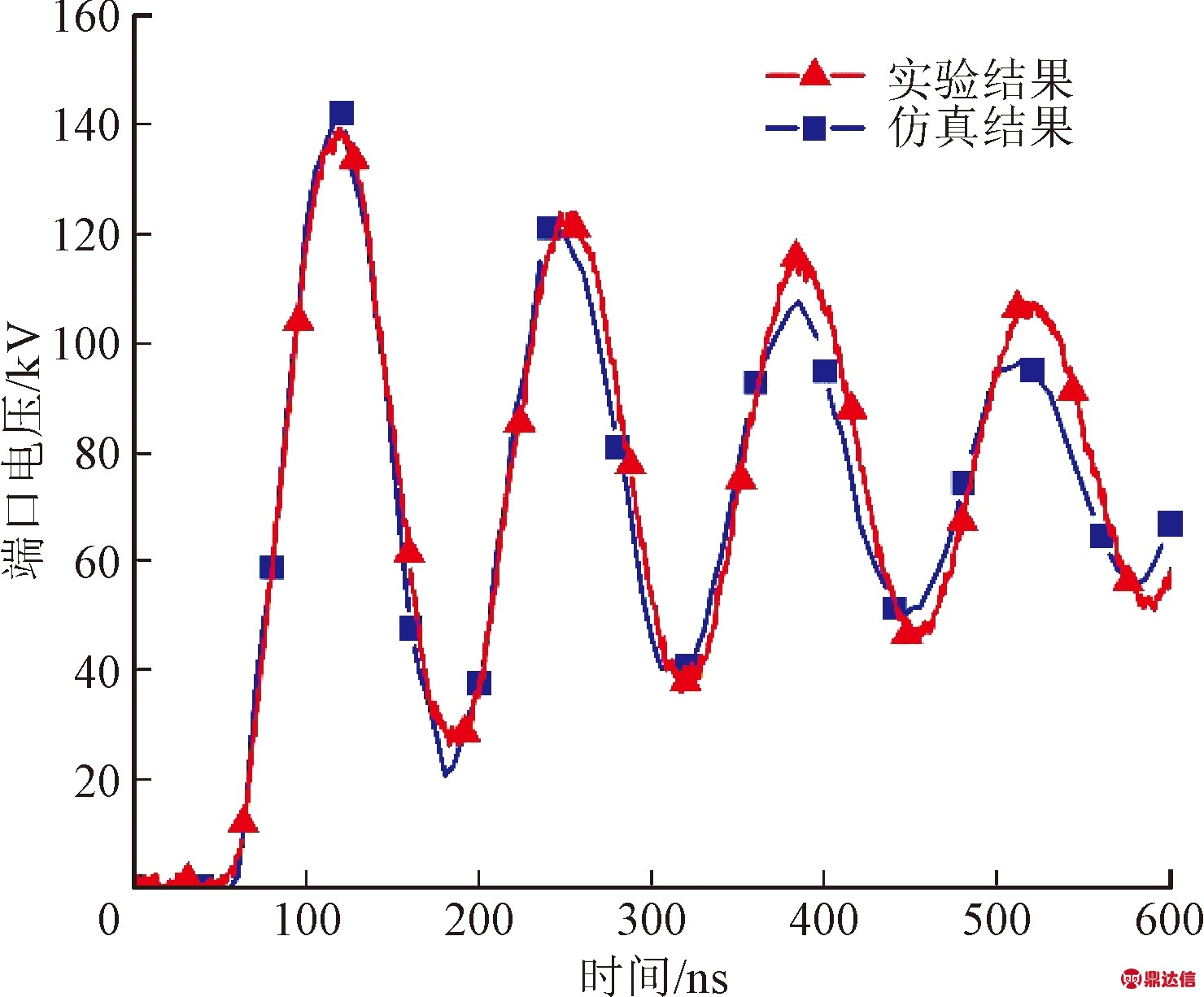

图15 4号端口触发脉冲电压波形仿真结果与实验结果对比

图15为金属环4号端口位置处的触发脉冲实验波形与电磁模型仿真波形对比,可以看出,电磁仿真结果与实验结果吻合较好,可以利用该电磁模型进行内置触发方式影响因素研究和角向传输线结构优化。

5 结 论

本文利用有限积分法仿真软件建立了内置触发方式的FLTD电磁仿真模型,并利用单级1 MA FLTD实验平台实验验证了仿真模型的正确性;仿真研究了触发支路电感、置地电阻、角向传输线阻抗对触发脉冲的影响。结果表明:内置触发方式下,触发脉冲前沿随触发支路电感增大而增大,电感由100 nH增大至350 nH时,脉冲前沿由49.3 ns增大至60.1 ns;触发脉冲幅值在触发支路置地电阻小于200 Ω时随阻值增大而增大,在电阻高于200 Ω后,置地电阻不影响触发脉冲幅值;角向传输线等效阻抗在58.0~76.5 Ω变化时对触发脉冲波形参数影响较小。