摘 要 内嵌扭矩传感器的紧凑型一体化关节可增加机器人的负载质量比,提高力控安全性,更适用于服务行业。通过对轻型协作机器人关节的研究,提出了机器人关节系统整体设计方案。基于关节设计参数,研究关节系统工况负载下的可靠性。对关节扭矩特性进行分析,设计了17型号关节扭矩传感器本体,并采用有限元仿真方法,验证了应变片安装位置的合理性。研制了放大与低通滤波电路系统,并对传感器进行实验分析标定,拟合扭矩电压特性曲线,得到线性度、灵敏度、迟滞和零漂参数。最后对研制的关节整机进行负载测试,并应用于五自由度碳纤维轻型机械臂系统。结果表明:紧凑型内嵌扭矩传感器机器人关节质量轻、负载能力高,扭矩传感器具有较高的精度和灵敏度。

关键词 机器人关节;扭矩传感器;驱控一体化;静态标定;轻型机械臂

服务行业是机器人应用的重要领域,轻型协作机器人以其轻量化、易用性、安全性等特点,成为机器人的重要发展和研究方向。一体化机器人关节作为协作机器人的核心驱动单元,对其轻量化和安全性的研究十分必要[1-2]。目前,各主要厂家协作机器人主要应用于工业生产,其关节主要采用一体式谐波减速机方案,难以实现紧凑和轻量化。且关节无扭矩传感器配置,力控主要基于驱动器电流反馈方案,力控精度较差。

通过采用定制化三组件谐波减速机、定制化高功率密度电机和定制化扭矩传感器方案,实现一体化关节的紧凑化和轻量化,大幅降低协作机器人自重[3]。扭矩传感器作为力感知元件,相对于关节驱动器电流检测,可以更灵敏、准确感知机器人关节负载变化,从而实现协作机器人与人之间的碰撞安全性和交互柔顺性。

1 机器人关节系统方案设计

1.1 关节设计要求及指标

面向服务行业应用的机器人一般对负载要求较小,对力控及安全性要求较高。根据机器人一体化系列关节的设计方法,关节负载主要由受力最薄弱的谐波减速机限制,考虑使用14、17型减速机,进一步得到关节负载能力设计指标。使用无框力矩电机,额定转速一般设计为3 000 r/min,根据式(1),由谐波额定负载转矩可折算得到电机额定转矩Tm,其计算公式为

(1)

式(1)中:Tj为机器人关节额定扭矩;i为谐波减速机速比;η为谐波减速机效率,η取60%~95%[4]。

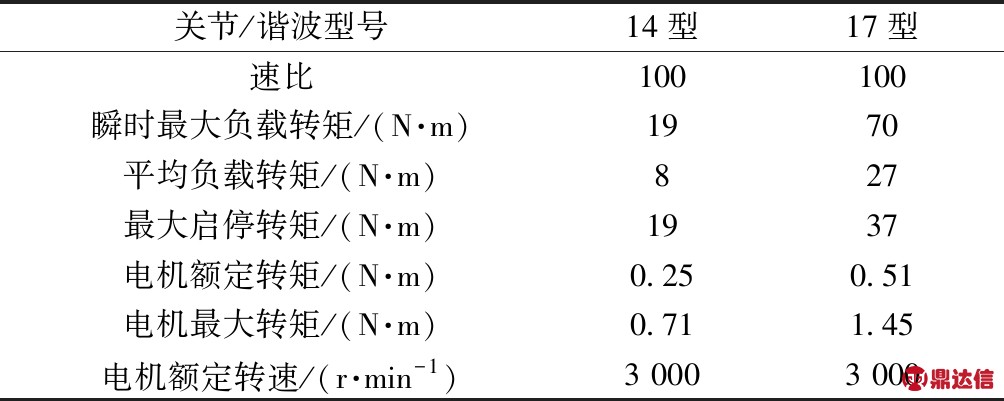

综合考虑一体化关节研制的经济性,尽可能使用标准零部件,减少定制部件的使用,对紧凑性要求,尽可能优化设计,减轻关节质量,综合确定14、17型一体化关节设计参数如表1所示。其中定制电机额定转矩为1.5~2倍电机计算转矩Tm,电机选型留有余量。关节选用多圈绝对值编码器,低压伺服驱动器实现对关节系统的伺服控制,关节最小分辨率为0.2″。

表1 紧凑机器人关节设计参数

Table 1 Design parameters for compact robot joints

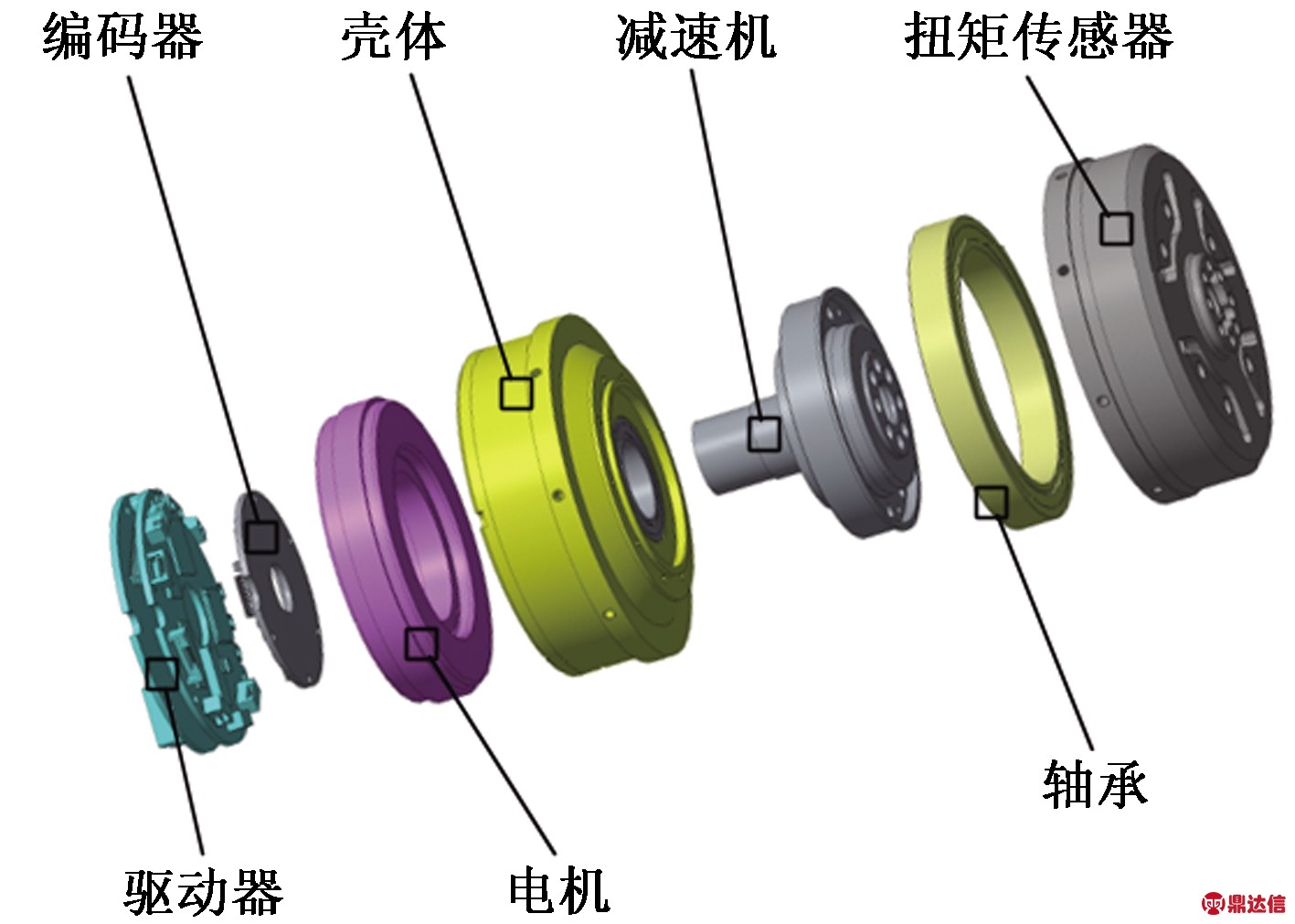

1.2 关节系统结构组成

凑型内嵌扭矩传感器机器人关节,以17型减速机为例,主要由扭矩传感器、谐波减速机、无框力矩电机、编码器和驱动器组成,如图1所示。采用定制设计三组件谐波减速机,保证关节的紧凑性,关节轴承选用超薄交叉滚子轴承(径向额定动载荷 5.68 kN,径向额定静载荷8.68 kN),一方面提高关节的刚度;另一方面可以减少非轴向弯矩对力矩传感器干扰,提高关节扭矩测量精度[5]。定制无框力矩电机,具备高功率密度与大扭矩特点。关节编码器采用16位多圈绝对值编码器,低功耗保存关节多圈绝对位置,关节驱动器采用现场可编程门阵列(field programmable gate array, FPGA)架构,配置模拟量采集及A/D转换端口,支持扭矩传感器数据采集。

图1 机器人关节系统结构

Fig.1 System structure of compact robot joints

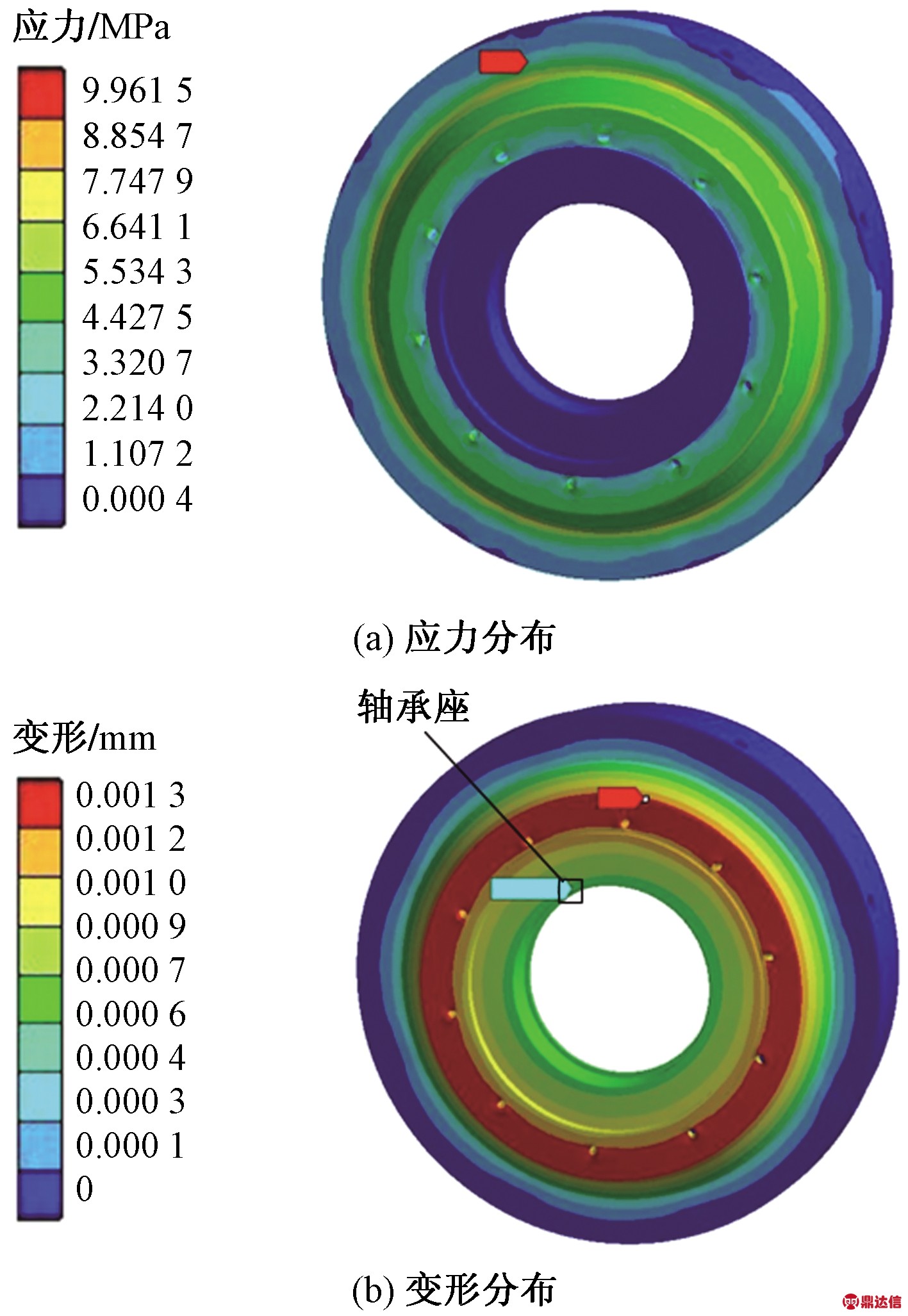

1.3 关节加载仿真分析

对设计17型紧凑型关节进行加载仿真测试研究,验证关节设计的合理性。方案采用的编码器动对静盘间隙要求较为苛刻,利用有限元分析软件对主要承载部件进行静力学分析[6-7]。关节壳体与编码器安装盘之间固定连接,约束关节外圈螺钉孔,在钢轮安装面位置加载,最大扭矩70 N·m,得到整体零件的应力与变形分布情况,如图2所示,根据结果分析得到最大应力约为10 MPa,应力分布均匀无集中,且远小于6061铝合金材料屈服强度。分析整体变形分布结果,获得编码器动盘轴承座处变形量为0.006 mm,满足编码器动静盘安装间隙要求。

图2 关节壳体应力与变形分布

Fig.2 Deformation and stress distributionfor joint shell

2 关节扭矩传感器设计

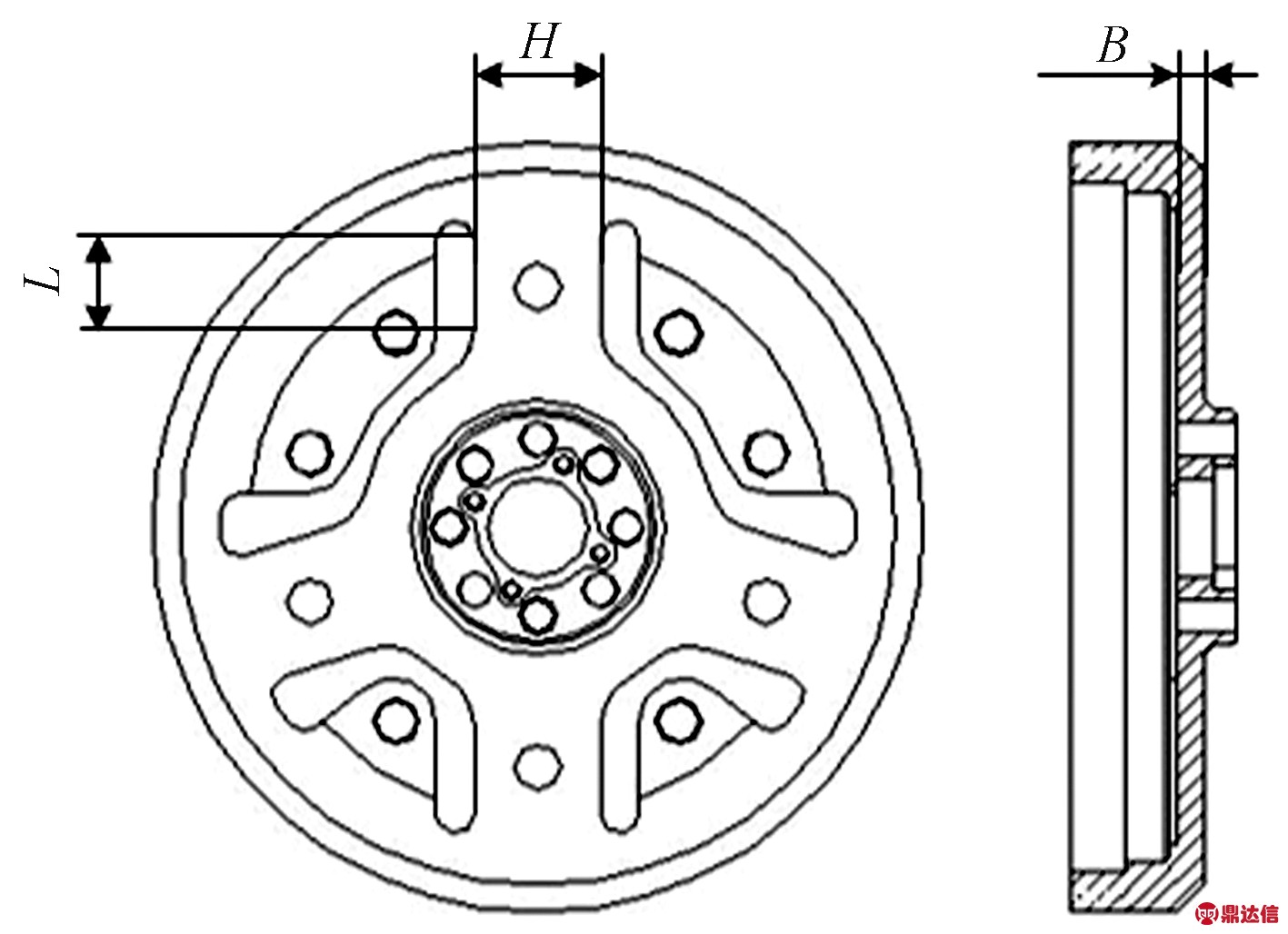

2.1 扭矩传感器本体设计

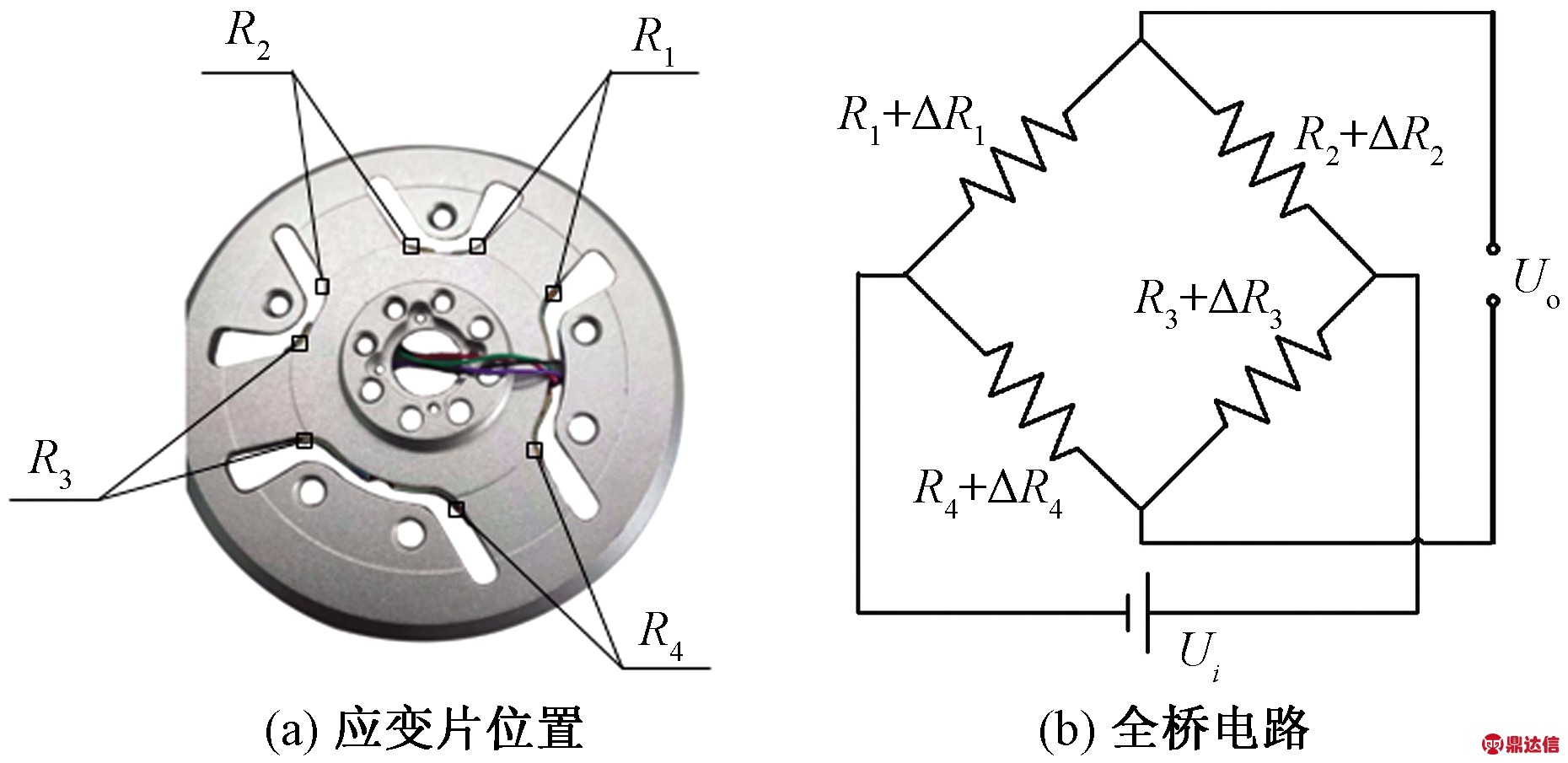

考虑到机器人关节紧凑性要求,需对扭矩传感器进行定制化设计,包括传感器弹性体设计和传感器信号处理电路设计两部分。应变片式扭矩传感器结构简单紧凑,稳定性高,成本低,被广泛应用于机器人关节系统,如德国宇航中心(Deutsches Zentrum für Luft-und Raumfahrt, DLR)机器人、Frank Emika机器人等[8]。根据等强度设计原则,以17型关节为例,扭矩传感器允许最大瞬时负载为 70 N·m,平均负载为±40 N·m,采用轮辐式扭矩传感器结构,初步设计传感器本体如图3所示,采用四梁结构,固定端位于轮辐盘中间位置,扭矩输出为轮辐盘圆周部分,轮辐宽度H为14 mm,厚度B为 3 mm,长度L为10 mm。

图3 扭矩传感器本体设计

Fig.3 Design of torque sensor body

2.2 传感器本体受力分析

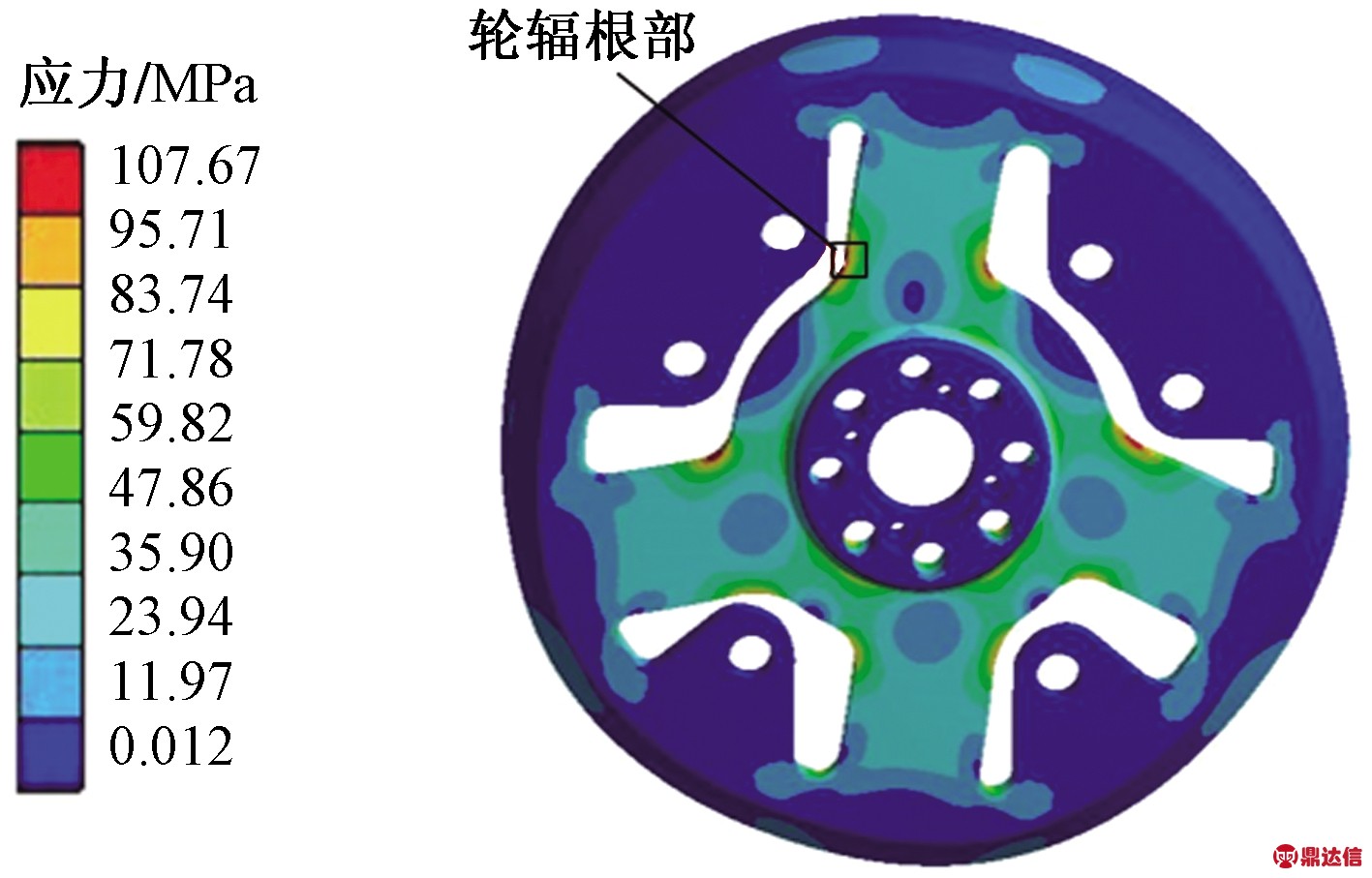

扭矩传感器弹性体常采用铝合金、合金钢和不锈钢材质,考虑到17号关节平均负载较小,选用密度低、切削性能好的6061-T6铝合金。材料力学性能:弹性模量68.9 GPa,泊松比0.33,屈服极限276 MPa,强度极限310 MPa[9]。传感器本体内圈固定安装在减速机输出端,关节扭矩作用在传感器圆周上,使用有限元分析软件,设置材料属性,定义固定约束,传感器圆周方向最大负载70 N·m,得到传感器本体的应力分布。如图4所示,结果显示最大应力为107 MPa,小于屈服极限,最大应变出现在轮辐根部。

图4 传感器本体应力分布

Fig.4 Stress distribution for torque sensor body

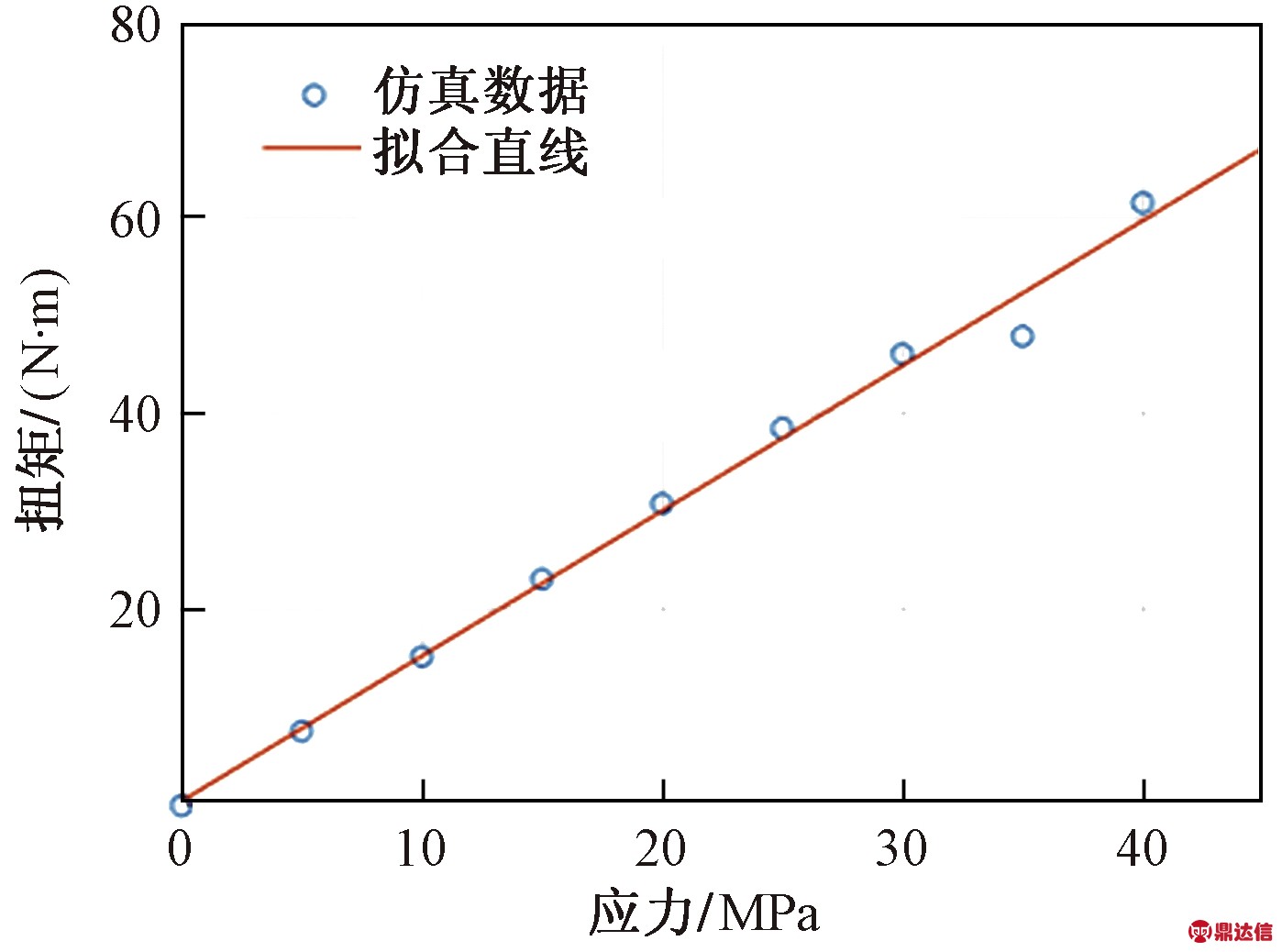

采用应变片变形原理测量扭矩,应变片贴装位置应该安装在轮辐应变最大处,以便获得更明显应变片阻值变化[10]。由于设计扭矩传感器本体为非完全对称结构,各梁受力非完全相等,采用有限元分析方法,研究轮辐根部贴片位置观测点应变与扭矩变化,以5 N·m扭矩步进加载到设计扭矩40 N·m,得到观测点应力与扭矩变化拟合如图5所示,由于材料弹性模量常数不变,根据胡克定律,分析得到轮辐根部应变与扭矩成正比关系,且线性度较好,轮辐根部适合布置应变片。

图5 观测点扭矩与应变关系

Fig.5 Torque and strain relationship on key point

2.3 传感器电路系统设计

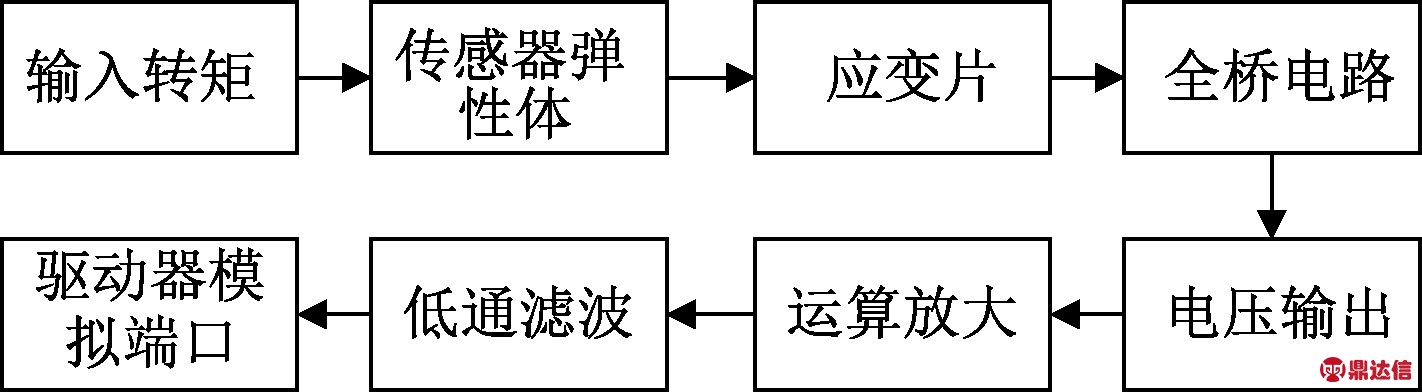

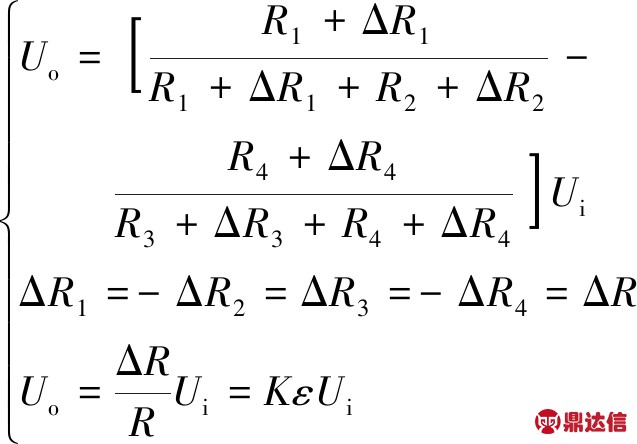

如图6所示,负载扭矩作用于传感器本体产生形变,应变片产生阻值变化,引起惠斯通电桥电压变化,如图7所示,通过电路系统将电信号放大和滤波,最后输入到驱动器模拟量端口,经内部A/D转化获得传感器信号[11]。其中,电桥电压Uo与供电电压Ui、应变ε关系可表示为

图6 扭矩传感器工作原理图

Fig.6 Torque sensor schematic diagram

图7 扭矩传感器全桥电路

Fig.7 Torque sensor full bridge circuit

(2)

式(2)中:R1=R2=R3=R4,为各应变片的阻值;ΔR为阻值变化量;分子中ΔR为被忽略项;ΔR1、ΔR2、ΔR3和ΔR4分别为各电桥应变片的电阻变化值;K为应变片灵敏系数;ε为应变。

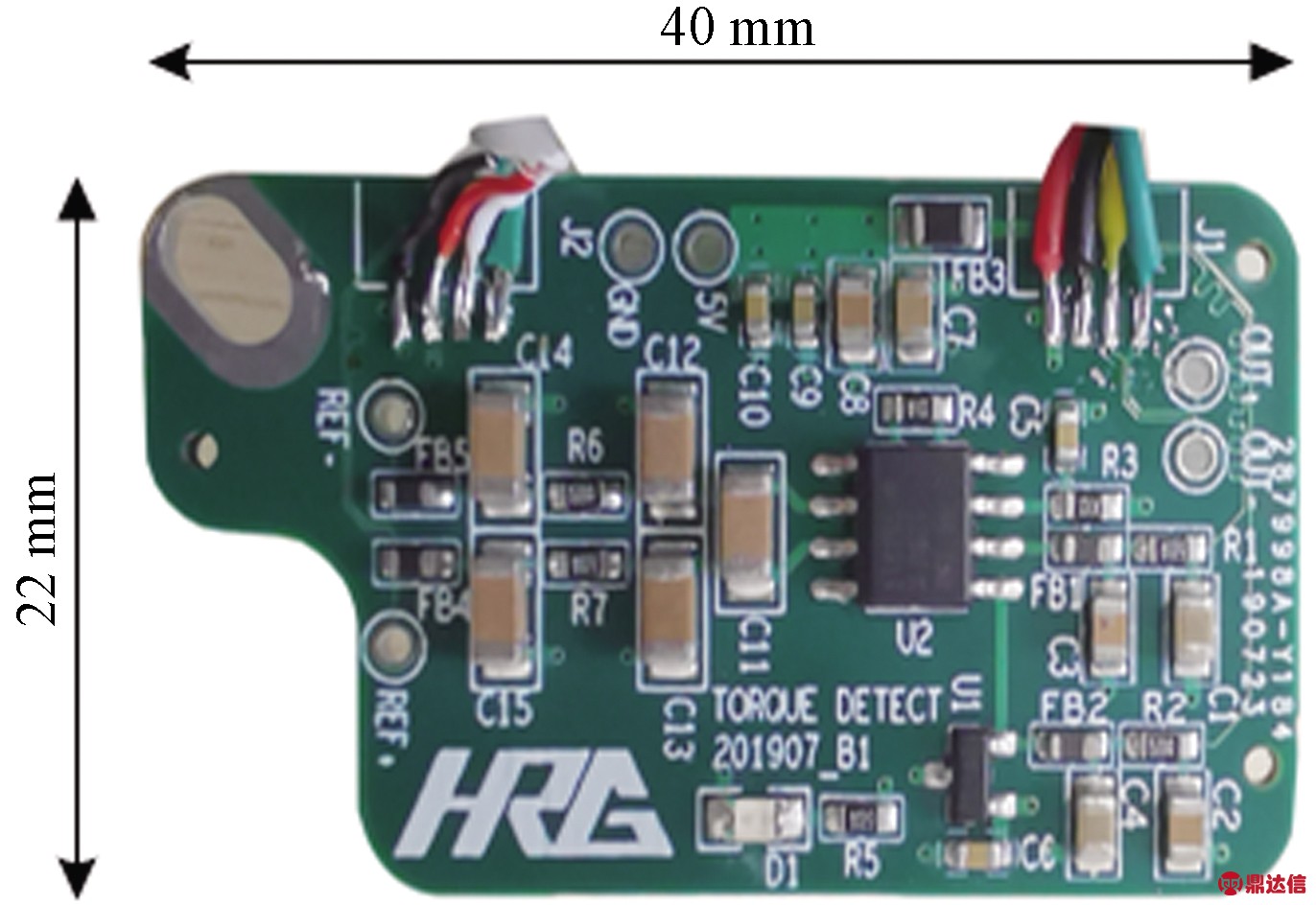

根据关节伺服驱动器模拟量输入端口参数,确定传感器工作电压为5 V,由于全桥电路输出电信号微弱,且易受高频电路噪声干扰,使用综合性能较高的INA129运算放大器,配置放大倍数为150倍,使用RC低通滤波电路过滤高频电磁噪声[12],获得稳定的传感器信号,图8为传感器信号调理电路模块,电路板尺寸40 mm×22 mm,可嵌入安装在机器人关节尾部。

图8 传感器信号调理模块电路

Fig.8 Sensor signal conditioning circuit

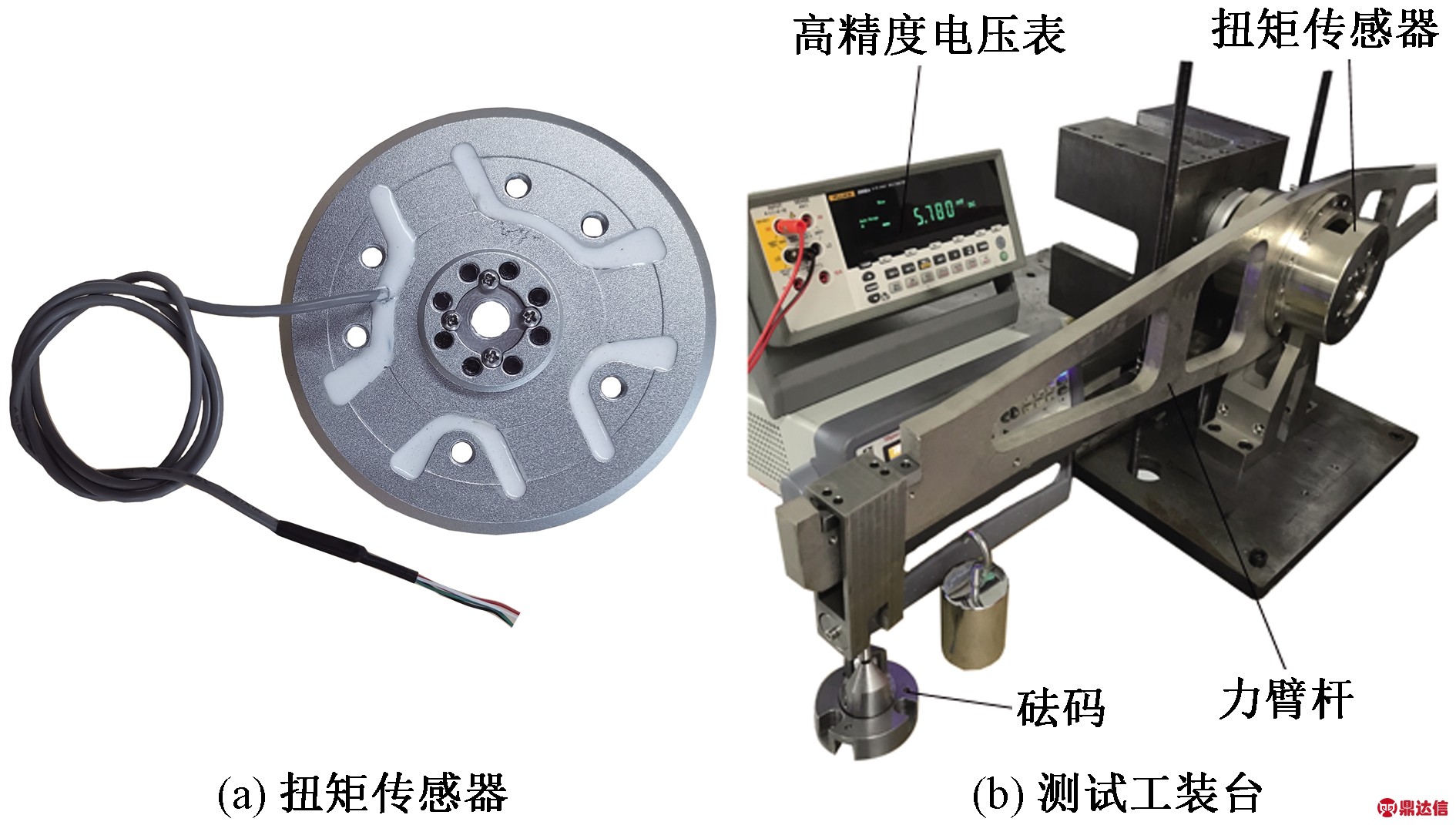

2.4 传感器静态标定实验

对研制的关节扭矩传感器进行标定实验,从非线性度误差、灵敏度、零漂和滞后误差4个方面对其性能进行性能研究[13-14],如图9所示,设计扭矩测试工装,使用不同质量砝码负载,在扭矩加载机上进行加载测试。

图9 扭矩传感器静态标定实验

Fig.9 Torque sensor static calibration experiment

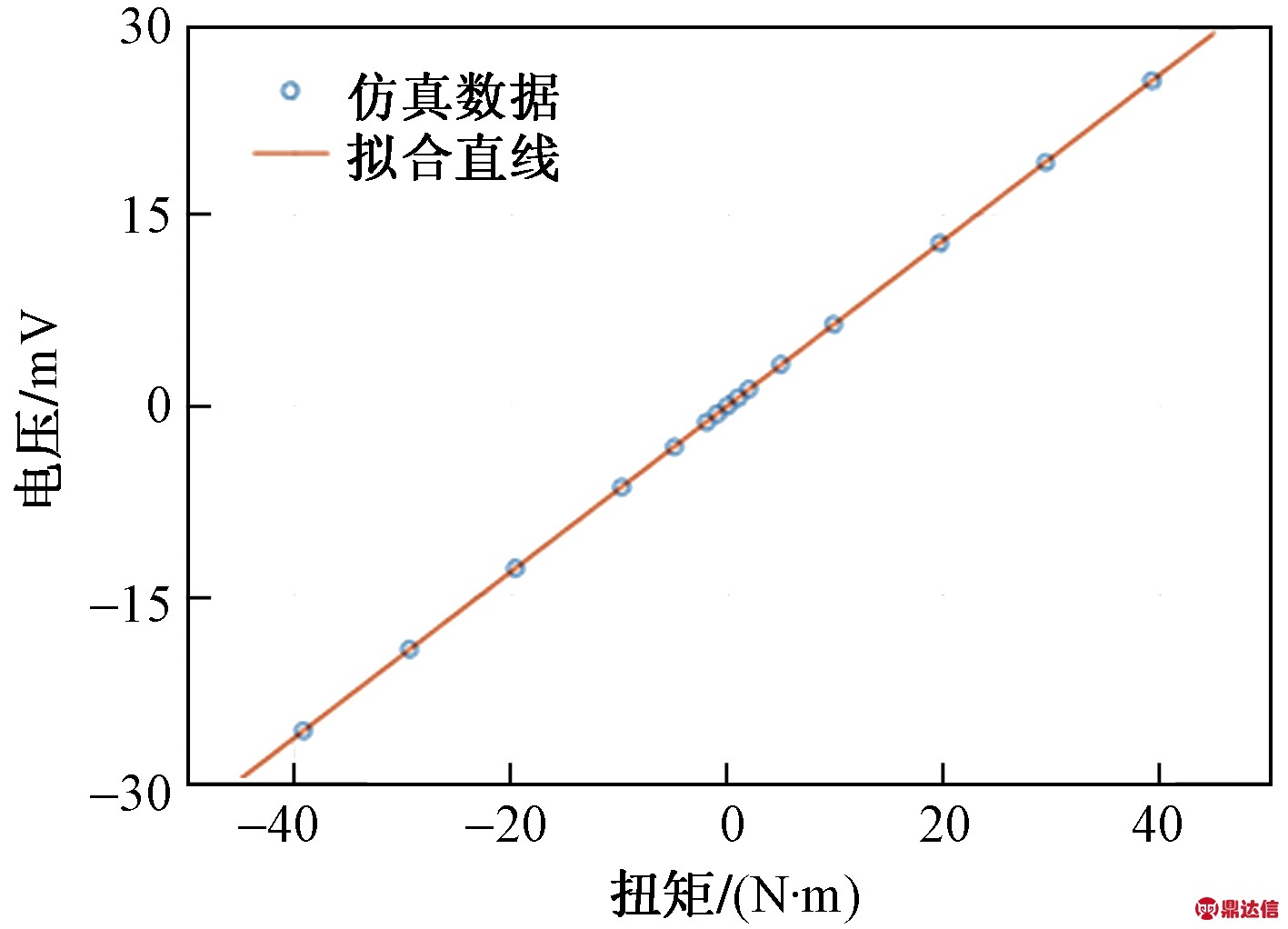

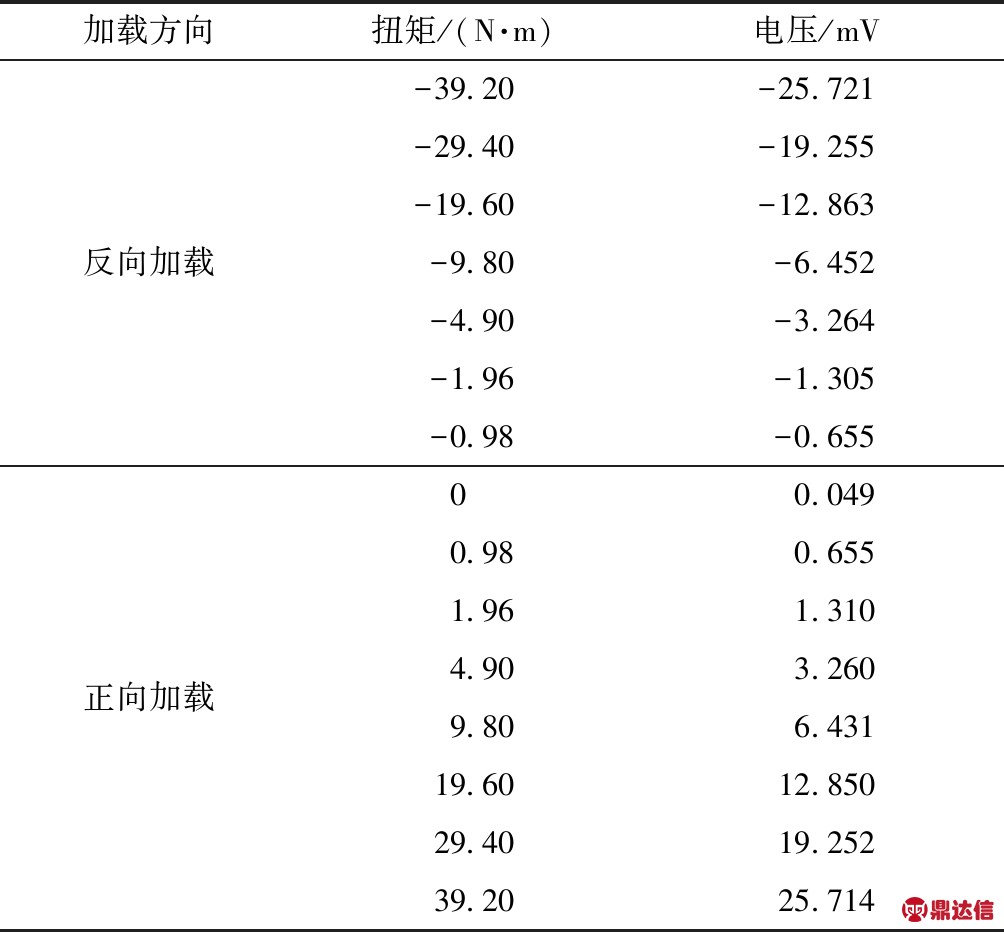

从零点开始阶跃进行加载到额定最大负载,然后从最大负载逐步减小,反方向负载重复测试一次,获得负载扭矩与输出电压之间测试数据,实验数据如表2所示。对测试数据进行处理,使用最小二乘法得到负载扭矩与电压曲线如图10所示。

图10 扭矩电压拟合曲线

Fig.10 Torque voltage fit curve

表2 静态标定实验数据

Table 2 Static calibration experiment data

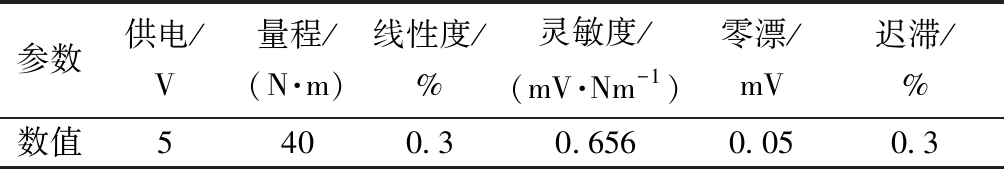

分析扭矩加载测试数据及拟合曲线,扭矩传感器线性度较高,测试及计算得到扭矩传感器参数如表3所示,对比其他关节扭矩传感器,参数相当,性能良好[15]。

表3 扭矩传感器性能参数

Table 3 Torque sensor performance parameters

3 紧凑型机器人关节应用

3.1 关节负载测试实验

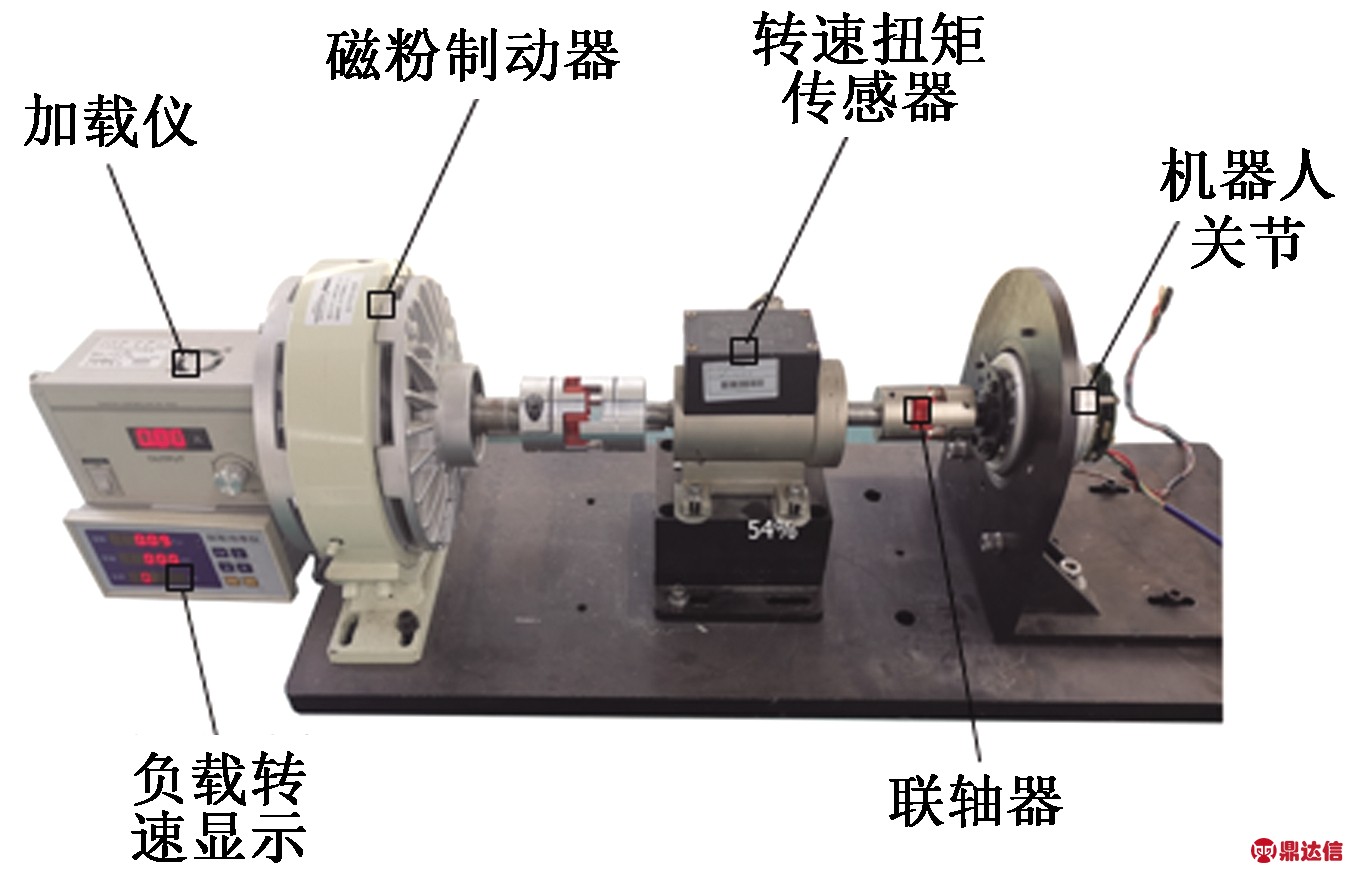

使用负载试验台对14型、17型机器人关节进行加载实验,如图11所示,磁粉制动器最大制动范围50 N·m,扭矩传感器范围±70 N·m,通过增大磁粉制动器电流来增加关节负载,设置关节电机转速1 000 r/min匀速转动,分别加载到平均负载转矩8、27 N·m,正反转连续运行1 H,关节运行正常,电流稳定。关节最高温升为分别为55、48 ℃,温升较高,分析原因为电机宽度偏短,功率密度过高导致,在关节应用时,要充分考虑散热。关节实物如图12所示,关节型号质量尺寸参数如表4所示。

图11 关节负载测试实验

Fig.11 Joint load test experiment

图12 紧凑型机器人关节

Fig.12 Compact robot joints

表4 紧凑型关节样机参数

Table 4 Compact robot joints parameters

3.2 关节机械臂应用实验研究

基于研制的14型、17型紧凑型机器人关节,其中17型内嵌扭矩传感器,组建五轴轻型机械臂。如图13所示,机器人本体采用碳纤维复合材质,应用2个17型关节,3个14型号关节,机械臂臂展 630 mm,本体自重5.5 kg(包含夹爪),负载1 kg(不包含夹爪),搭载智能实时机器人操作系统,实现机器人的开门作业,验证了紧凑型关节的稳定性与可靠性。

图13 多关节机械臂应用研究

Fig.13 Research on application of compact robot joints

4 结论

对一体化机器人关节进行紧凑化系统方案设计,研制了14型、17型机器人关节,设计了17型关节内嵌扭矩传感器,并将关节应用于机械臂上。得出如下结论。

(1)采用三组件谐波减速机和内嵌式扭矩传感器设计方案,关节负载与关节质量比可提升30%~35%。

(2)关节端盖内嵌四梁轮辐式扭矩传感器,参数性能良好,同时可缩短关节轴向尺寸,使关节更紧凑。

(3)紧凑型关节和高强度碳纤维复合材质的应用,可进一步减轻机械臂本体重量,提高机械臂与人交互安全性。