摘要:目前,氢化丁腈橡胶(HNBR)主要由贵金属溶液加氢的方法进行制备,但面临环境污染和贵金属成本高的问题,由此文中介绍了二酰亚胺原位氢化丁腈橡胶(NBR)制备HNBR的方法。选用水合肼催化剂,胶乳作为反应介质,以二酰亚胺原位的方式对NBR胶乳进行催化加氢,有效避免了贵金属催化剂及有机溶剂的使用,简化了加氢工艺,成本降低,与此同时,胶乳加氢的副产物为氮气和水,对环境无污染,是一种绿色高效的加氢方法。制备的HNBR具有优异的耐老化性能和耐油性能等综合性能,因此广泛应用于石油、汽车、航空航天及军工等领域。

关键词:氢化丁腈橡胶;二酰亚胺;乳液原位加氢;胶乳;耐老化性能

1 前言

1930年,Konrad和Tshunkur首先利用自由基乳液聚合合成了丁腈橡胶(NBR)[1]。从此,NBR[2~4]由于其高强度和良好的弹性被广泛应用于耐油橡胶、黏合剂、涂料及塑料改性剂等领域。然而,随着汽车、石油工业的快速发展,橡胶材料不仅要求耐油,还需要具备优异的耐热、耐臭氧、耐高温、耐压等特性。乳液聚合制备的NBR远不能满足上述要求,人们开始探索对NBR性能的改善,对NBR进一步进行氢化优化可得到氢化丁腈橡胶。氢化丁腈橡胶(HNBR)是对NBR中的丁二烯碳碳双键进行选择性加氢制得的一种弹性体材料,由氰基、亚甲基链和少量碳碳双键构成,氰基赋予材料优异的耐油性能,饱和的亚甲基链赋予材料优异的力学强度及耐高温耐老化性能。与其他聚合物相比更能符合汽车、石油工业的要求[5,6],可用于石油、汽车工业的密封垫圈、武器部件、各种橡胶密封件、航天用密封件、燃油囊等。

目前,针对HNBR的制备方法、性能及应用给予的概述,均着重于采用贵金属催化剂对NBR进行溶液加氢和乳液加氢[7~11],这2种方法均可得到高氢化度的HNBR产品,但同时面临冗长的氢化步骤、高温高压、毒性大的有机溶剂及价格昂贵的贵金属催化剂等问题。而选用二酰亚胺原位催化NBR胶乳制备HNBR,可有效避免上述问题,但对此研究领域尚未见有关详细概述的报道,因此本文重点介绍了可生成二酰亚胺的几种不同催化体系对NBR乳液进行原位加氢制备HNBR的方法。

2 NBR乳液二酰亚胺原位加氢制备HNBR方法

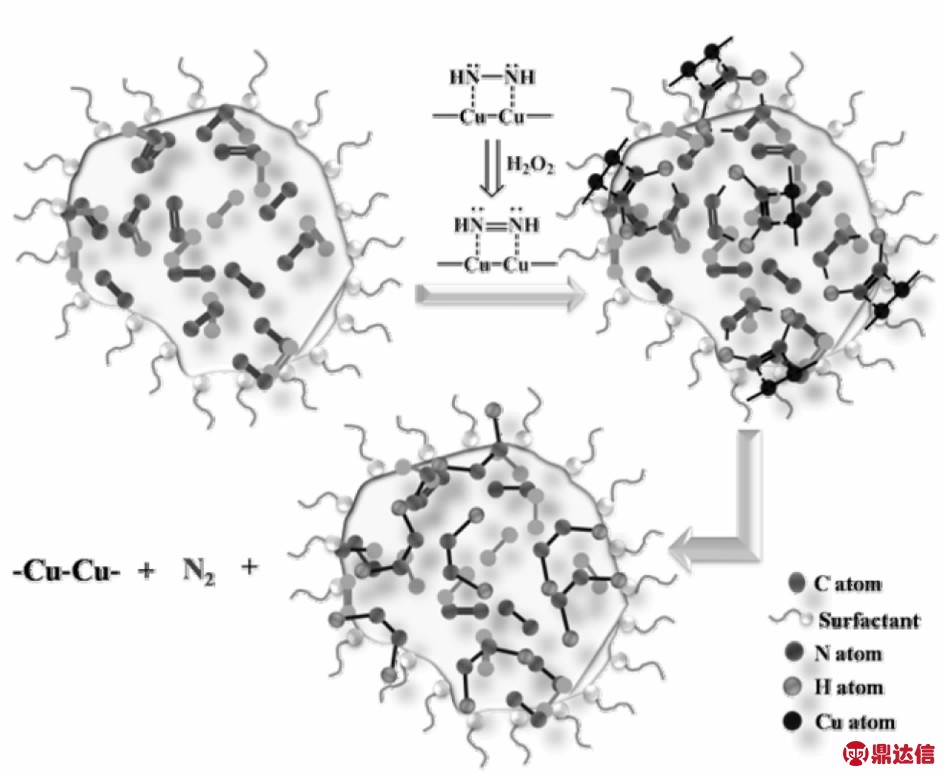

二酰亚胺氢化是一种非催化剂催化过程,聚合物的氢化由二酰亚胺与碳碳双键(C=C)之间发生还原反应得到。二酰亚胺又可称为偶胺,是氢化反应的中间体,二酰亚胺活泼性高,存活时间较短,二酰亚胺有多种来源,在油相中由对甲苯磺酰肼(p-TSH)生成,在水相中以水合肼生成。在乳液形式下,二酰亚胺对不饱和聚合物氢化时,其来源是水合肼,反应机理如Fig.1所示。在金属离子催化下,水合肼易被氧化剂氧化成二酰亚胺,二酰亚胺遇到不饱和聚合物生成环状过渡态,然后与不饱和聚合物进行加氢反应。通过二酰亚胺氢化二烯类聚合物的方法是一种具有吸引力的替代方案,因为它可以避免传统的催化氢化须使用加氢装置的要求。

NBR分子链中包含了大量的1,4-丁二烯双键结

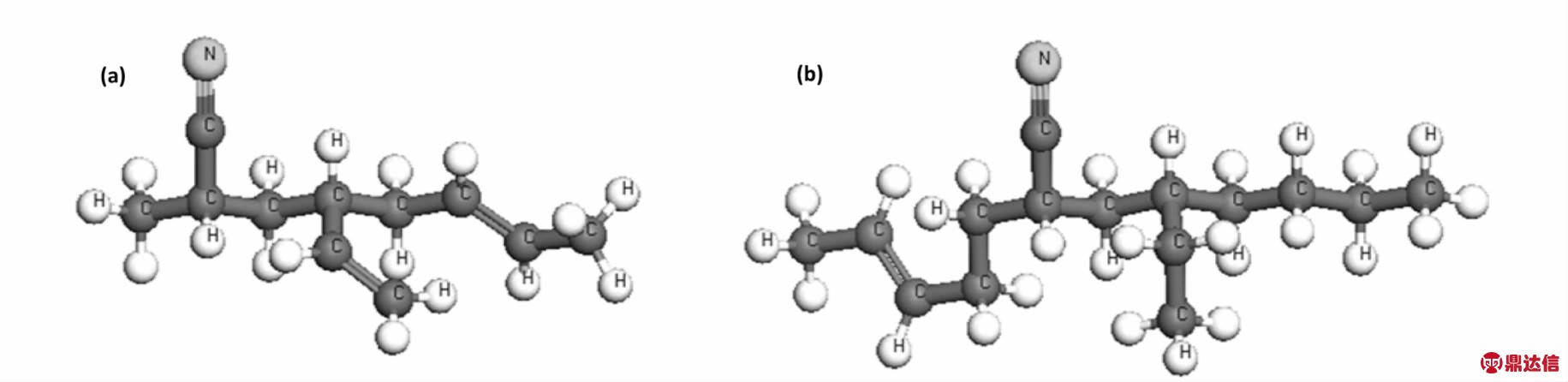

Fig.1 Diimide catalytic hydrogenation principle构和少量1,2-乙烯基双键结构,如Fig.2(a)所示。用二酰亚胺原位催化氢化NBR制备HNBR时,1,2-乙烯基双键结构优先于1,4-丁二烯双键结构加氢且其双键完全氢化,此时仅存1,4-丁二烯双键结构,腈基在氢化过程中未被还原[12]。原位加氢产物HNBR的分子结构式如Fig.2(b)所示。选用水合肼无机类催化剂,以胶乳作为反应介质,选用氢载体替代氢气,对NBR分子链双键进行催化加氢,可作为HNBR乳液制备的一个新研究方向,也是本文重点关注的NBR加氢制备HNBR的方法。许多学者采用不同二酰亚胺催化体系开展了一系列研究,并取得较好的成果。

Fig.2 Molecular structure of (a)NBR and (b)HNBR

2.1 水合肼/过氧化氢/铜离子二酰亚胺催化体系

早于1984年,Wideman发表了一篇专利[13],首次使用二酰亚胺氢化NBR制备了HNBR,乳液形式的聚合物经过处理可以被转化成饱和聚合物的胶乳形式,在水合肼、氧化剂和金属离子催化剂下进行氢化反应,在此过程中不需要氢气即不需要压力容器、有机溶剂和贵金属催化剂。Park和Roberts等[14]对NBR胶乳采用二酰亚胺催化加氢,铜离子作为催化剂,同时加入一定量的表面活性剂,当反应温度为40~50 ℃时加入水合肼,向反应体系中滴加过氧化氢作为氧化剂,过氧化氢在7 h内加完,在反应过程中加入消泡剂消泡,加氢度得到进一步提高,但是仍然存在一定的凝胶现象。Park和Roberts等[15]先后在文章中提出用水合肼制备HNBR的机理:(1)表面活性剂的作用是溶解铜离子,使其位于胶乳粒子/金属皂界面上,水合肼与过氧化氢在胶乳粒子表面/金属皂界面反应,与聚合物的不饱和双键形成环状中间体,对双键进行加氢。(2)以铜离子为中心形成双核配位络合物,胶乳粒子表面过量的水合肼在配位络合物中间通过氮的孤对电子而结合被过氧化氢氧化形成二酰亚胺。

水合肼/过氧化氢/铜离子作为催化体系生成二酰亚胺对NBR乳液进行加氢,可获得与溶液加氢产物相似的加氢程度,但这种方法在加氢过程中会形成凝胶,从而影响产物HNBR的后续加工性能。在减少交联程度方面一些学者也做了诸多研究,许多化学试剂如胺、羟胺、亚胺、吖嗪、腙、肟[16]、对叔丁基-焦儿茶酚或抗氧剂有利于在二酰亚胺氢化过程中降低凝胶的形成[17]。

2.2 水合肼/过氧化氢/硼酸二酰亚胺催化体系

NBR中极性基团腈基(-CN)可以与过渡金属铜离子Cu2+产生配位作用使NBR发生配位交联[18~23],配位交联具有可逆性,在一定的条件下配位交联可发生解交联。在NBR乳液原位加氢过程中,硫酸铜作为催化剂,铜离子的引入可能会使NBR体系中产生部分配位交联,对NBR乳液加氢体系产生一定影响,因此,有学者对乳液加氢体系的催化剂进行了研究,选用硼酸(H3BO4)替代硫酸铜作为NBR乳液原位加氢反应的催化剂,研究了NBR乳液原位加氢制备HNBR的工艺技术[24]。

Zhou等[25]采用水合肼/过氧化氢/硼酸作为催化体系对NBR胶乳进行氢化制备HNBR。在氢化过程中,NBR分子链丁二烯结构单元双键吸收峰强度逐渐减弱,在723 cm-1处出现了新的吸收峰即氢化后的饱和结构。与此同时,研究了水合肼/过氧化氢/硼酸催化体系对NBR加氢的最佳工艺条件,提高氢化度和降低产物凝胶含量的同时,选用室温滴加过氧化氢达到最高氢化度,氢化之前在体系中加入凝胶抑制剂能有效抑制产物凝胶的产生。

选用硼酸替代硫酸铜作为催化剂,获得高氢化度的同时,减少了NBR乳液原位加氢过程中产生的凝胶。Belt等报道了当加入硼酸作为外加催化剂时,氢化程度更高,并且可以提高氢化效率和降低交联度[26]。Rempel等报道了相似的结果[27]。

2.3 水合肼/过氧化氢/硒粉二酰亚胺催化体系

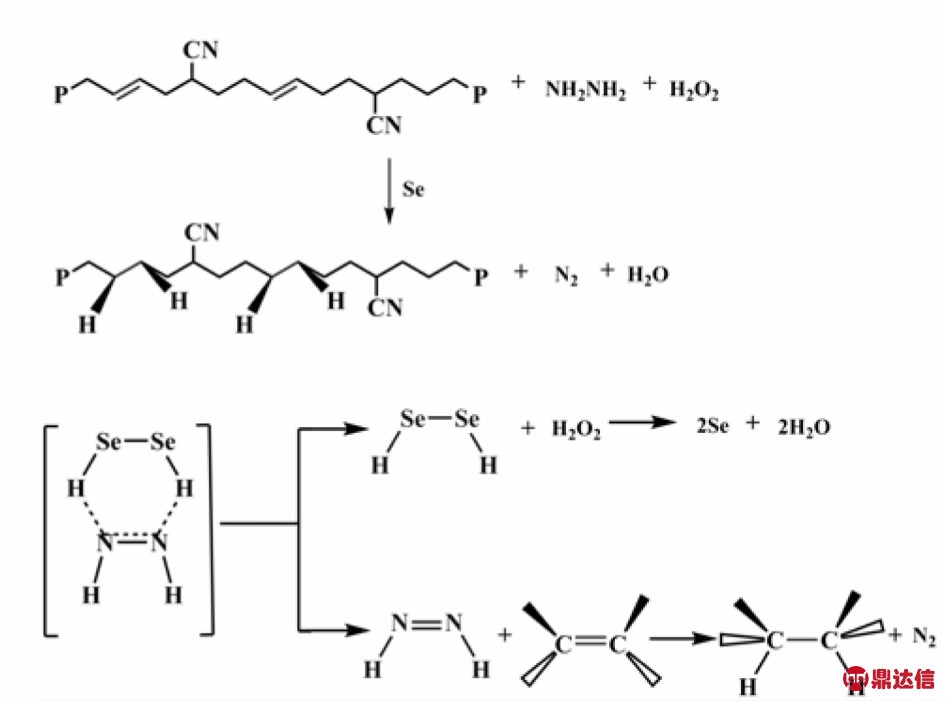

硒粉也可替代金属铜离子作为水合肼/过氧化氢氧化还原体系的催化剂,促进水合肼分解成为二酰亚胺参与NBR乳液加氢反应。Ou等[28]研究了水合肼/过氧化氢/硒粉体系对NBR乳液进行催化加氢,并且探索了NBR乳液催化加氢动力学。

Fig.3 Hydrogenation process of NBR latex catalyzed by hydrazine hydrate/H2O2/Se

硒粉作为催化剂参与水合肼/过氧化氢对NBR乳液加氢反应过程如Fig.3所示。硒粉在形成二酰亚胺过程中活性高,参与水合肼的氧化反应,生成具有催化活性的物质N2H2和Se2H2,进而N2H2对NBR分子链双键进行加氢。通过计算初始反应速率常数,研究了氢化NBR胶乳与水合肼/过氧化氢/硒催化反应体系的动力学。初始反应速率常数通过确定不同浓度的反应物的初始加氢程度来实现。NBR乳液催化加氢反应体系的动力学方程如式(1)所示:

(1)

选择不同浓度的反应物以及不同的反应温度对NBR乳液加氢产物氢化度进行跟踪,并根据反应方程式对其进行计算,得到NBR乳液加氢的动力学参数,反应体系在50~70 ℃时的动力学方程如式(2)所示:

(2)

计算出氢化反应活化能为13.40 kJ/mol。

2.4 水合肼/硒粉/氧气二酰亚胺催化体系

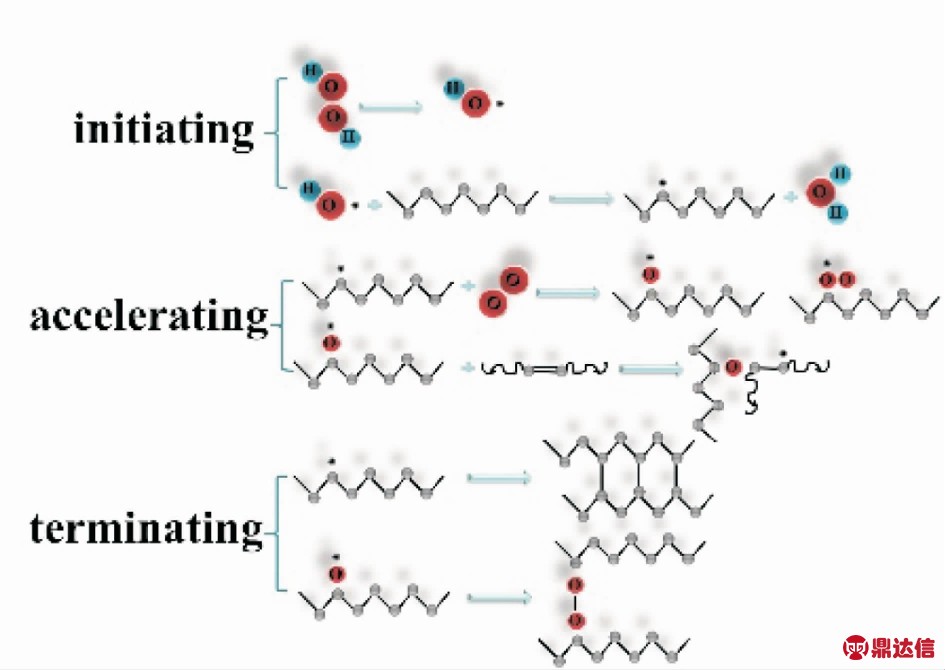

上述2种水合肼催化体系对NBR乳液加氢过程中均使用了过氧化氢,过氧化氢的存在可能会导致反应体系产生凝胶[29,30]。过氧化氢是以自由基的形式使产物发生交联,在反应过程中,过氧化氢分解出羟基自由基,羟基自由基通过胶乳粒子进攻聚合物大分子,形成烷氧基自由基,这些烷氧基自由基在胶乳粒子凝聚干燥过程中接触而交联。从凝胶机理Fig.4中可以看出,过氧化氢产生凝胶分为3个阶段:(1)引发阶段,过氧化氢分解成的羟基自由基与聚合物活泼氢形成大分子自由基;(2)加速阶段,有氧下,形成烷氧基自由基,夺取其他大分子活泼氢形成新的大分子自由基或进攻分子链双键;(3)终止阶段,各种自由基相互结合,形成交联。

Fig.4 Gel mechanism in hydrogenation of NBR latex

由于过氧化氢易分解形成自由基导致NBR乳液加氢产物交联产生凝胶,有学者研究了可替代过氧化氢参与水合肼催化体系对NBR乳液原位加氢的方法。Comin等[31]采用水合肼、氧气和硒粉作为催化体系研究了NBR乳液的原位加氢,并且研究了水合肼/硒粉/O2催化NBR乳液加氢的动力学。一定量的NBR胶乳在60 ℃时氧气气氛下与水合肼、硒粉混合反应4 h,通过1H-NMR、FT-IR对产物进行表征,制备出氢化度达到100%的HNBR。对水合肼、氧气和硒粉催化NBR乳液加氢反应过程进行分析,将反应过程定义为最简单的反应定律:![]() 其中,r为反应速率;k为速率常数;CA、CB、CC分别为NBR、催化剂和水合肼的浓度;n1、n2、n3分别对应为A、B、C的反应顺序。根据NBR加氢反应,研究了NBR乳液加氢的动力学。

其中,r为反应速率;k为速率常数;CA、CB、CC分别为NBR、催化剂和水合肼的浓度;n1、n2、n3分别对应为A、B、C的反应顺序。根据NBR加氢反应,研究了NBR乳液加氢的动力学。

2.5 水合肼/高碘酸钠二酰亚胺催化体系

通过水合肼与氧化剂发生氧化还原反应生成二酰亚胺,进而对NBR分子链中的双键进行加氢反应。氧化剂对二酰亚胺的生成起了重要的作用,由此有学者开展了使用不同种类参与水合肼的氧化还原反应的氧化剂的研究。Wang课题组[32]采用水合肼/高碘酸钠催化体系,参与NBR乳液加氢反应。高碘酸钠(NaIO4)是一种高碘酸的钠盐,具有较强的氧化性,可用作有机合成中的氧化剂。高碘酸钠替代过氧化氢作为氧化剂参与水合肼的氧化还原反应,生成二酰亚胺来还原碳碳双键,与此同时过量的高碘酸钠与水合肼可能会发生副反应,影响产物的氢化度。Wang等研究了水合肼/高碘酸钠催化体系的工艺参数对产物氢化度的影响,确定了最佳的工艺条件。

对反应产物进行傅里叶变换红外光谱分析,采用水合肼/高碘酸钠催化体系可成功对NBR分子链双键进行选择性加氢。

采用水合肼/高碘酸钠催化体系可有效替代过氧化氢和硫酸铜参与NBR乳液原位加氢反应,有效避免了过氧化氢在体系中以自由基形式产生的凝胶。但该体系可能会有副反应影响产物HNBR的氢化度。

3 HNBR展望

随着“绿色、环保、安全”战略的发展,从源头上实现HNBR的绿色制备新技术的突破。选择二酰亚胺原位催化氢化NBR制备HNBR,以无机类水合肼催化剂替代贵金属催化剂,节约了制备成本,以胶乳作为反应介质,替代毒性大的有机溶剂,氢载体替代氢气,可实现安全环保型制备。实现二酰亚胺原位氢化NBR制备HNBR的工业化成为重要的发展方向。解决二酰亚胺原位加氢过程因氢化工艺产生的凝胶含量及氢化效率等问题成为重点研究内容。针对凝胶产生机理,选用有效凝胶抑制剂以减少氢化过程中产生的凝胶,以及探究具有相同功能的绿色还原剂体系参与NBR乳液原位加氢反应提高氢化效率。

在国外,已生产HNBR多年,因其优异的耐高温、耐油和耐老化性能已在发达国家的石油、汽车、军工等领域得到广泛应用,并且应用领域不断扩大。由于HNBR在生产过程中使用价格昂贵的贵金属催化剂,技术难度高,设备要求苛刻,从1984 年开始至今, 产品和技术一直为德国Lanxess、日本Zeon公司垄断,HNBR进口价格在28~32万元/吨。国内HNBR技术和产品与国外相比差距较大,极大地限制了对HNBR在国防军工和民品领域内的应用,需求十分迫切。国内急需开发具有自主产权的HNBR的新型工业化技术,选用二酰亚胺原位催化氢化NBR制备HNBR有望突破国外贵金属催化制备高性能HNBR的技术垄断,从而保证国内汽车、油田以及军工领域对高性能HNBR的需求。加强研究二酰亚胺原位加氢工艺条件的同时,对采用这种方法制备的HNBR的加工性能以及其应用领域拓展,也是重要的研究内容。与此同时,开发具备一些特殊功能化的HNBR以满足不同的应用领域也成为今后的一个重点研究方向。