关键词:丁腈硬胶;污水处理;拉开粉;去除率;微电解反应器;催化氧化反应器

1 装置现状

橡胶厂丁腈橡胶现有900#污水处理装置主要处理丁腈软胶各单元废水和老丁腈硬胶的凝聚水,工艺流程如图1所示[3]。

图1 丁腈橡胶900#污水处理装置工艺流程

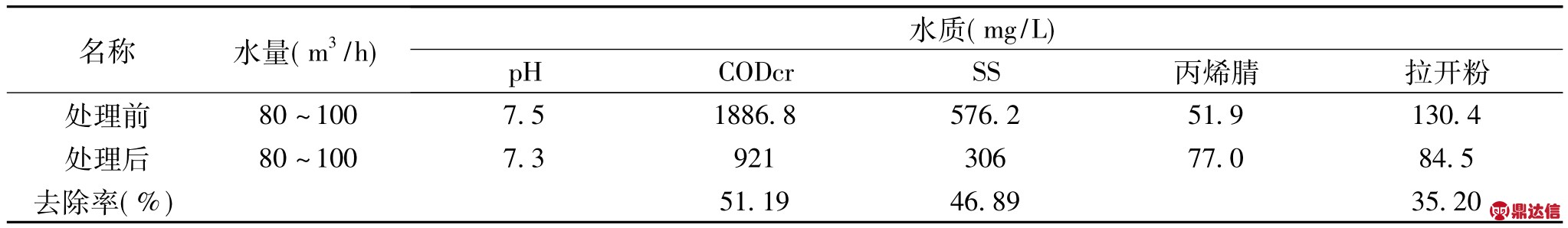

废水首先经过调节池调节水质水量,然后由一级提升泵泵至DEA反应澄清器,YL专用药剂在泵的进口微量加入。废水由底部进入,出水由出水槽导出,经过斜板沉淀池沉淀之后出水排入1#化污管网,处理效果见表1。

从目前装置运行的效果看,出水CODcr距小于500mg/l的指标相距甚远。拉开粉去除率更低。

由于该装置的技术是混凝、絮凝、沉淀工艺,因此该装置主要以去除污水中的悬浮物为主,对于大部分可溶性的有机物去除效果不是很好。

表1 丁腈橡胶污水处理装置实际水质及水量

2 装置改进内容

丁腈硬胶装置是兰州石化公司新建重要装置,丁腈硬胶生产过程产生的废水以下称为拉开粉废水。丁腈硬胶废水中所含的拉开粉很难被生物降解,而且现有的900#废水处理装置仅仅是针对悬浮物进行处理,无法满足拉开粉的处理需求,所以必须对现有900#污水处理装置进行工艺及设备改进,使之符合丁腈硬胶废水处理要求。

本公司新开发的“混凝沉淀-微电解-催化氧化-中和”联合工艺,经过小试、中试研究,以及本公司标定,证明该技术用于处理拉开粉废水在技术上是可行的,使处理后的废水达到设计指标,为丁腈硬胶装置顺利开车提供了保证。

2.1 设计处理规模

丁腈硬胶装置产生的废水主要来自长网机洗涤水和凝聚水,其中凝聚水(即拉开粉废水)含有大量悬浮胶体,该股废水中的主要污染物为拉开粉、丁二烯和丙烯腈等有毒有害物质,需要经过预处理后,再排污水处理厂。

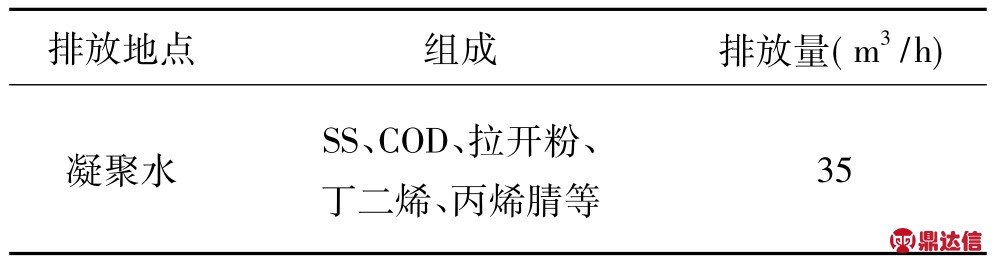

本改进处理对象为拉开粉废水,废水来源及水质、水量见表2。

表2 废水来源与组成及数量

改进后处理规模按照排放量的120%设计,处理规模为:Q=45m3/h。

2.2 废水设计进水水质

根据兰州石化公司现状,确定源水水质具体指标见表3。

表3 设计进水水质

2.3 处理后的出水水质要求

根据本公司现状要求,及拉开粉废水中试试验结果和标定结果,确定拉开粉废水经过处理后主要污染物去除率分别达到:拉开粉≥70%、CODcr≥30%、SS≥80%。由此确定出水水质具体指标见表4。

表4 设计出水水质

2.4 废水处理工艺原理[4]

本改进装置处理的主要对象是拉开粉,且浓度较高。拉开粉是含有一个萘环的阴离子表面活性剂,结构相当稳定,生物降解性差,难以分解,因此用常规的物理、化学方法(如吸附、絮凝沉降、化学氧化、生物降解等)处理,都难以取得满意的效果。

本改进装置针对该废水难以生物降解的特征,首先采用混凝气浮去除废水中的悬浮胶体,再用微电解与催化氧化为主的联合工艺对丁腈硬胶废水进行处理。

混凝气浮法是利用高度分散的微小气泡作为载体去粘附废水中的污染物,使其密度小于水而上浮到水面上实现固液和液液分离的过程。目前混凝气浮法普遍采用溶气气浮,溶气气浮法是使空气在一定压力下溶于水中并达到饱和状态,然后再使废水压力突然降低,这时溶解于水中的空气便以微小气泡的形式从水中放出,用这种方法产生的气泡直径为20~100μm,并且可以人为控制气泡与废水接触时间,因而净化效果比其他方法好,应用范围广泛。

一般检修举措往往会耗费大量的人力、物力、财力,且故障排查不及时,不能消除潜在的安全隐患,往往会造成重大安全事故。而安全有效的带电检测不仅可以大大降低设备损坏的可能性,延长开关柜的使用寿命,而且还能使整个供电系统拥有长期稳定的保障。

1)气浮池的表面负荷率高达12m3/m2·h,水在池中的停留时间只需10~20min,故占地较少,基建投资仅为传统澄清池的1/4~1/8;

2)采用溶气气浮法,溶气水中的含氧量可达过饱和,因此处理后的水和浮渣中都含有一定量的氧,有利于后续处理或再利用;

3)浮渣含水率低,一般在96%以下,比澄清池污泥少2~10倍,对污泥的后续处理有利,而且表面除渣也比池底排渣方便;

4)气浮法对药剂的需要量比沉淀法节省。

微电解的试验原理主要有原电池反应、氧化还原反应和混凝吸附。铁做阳极,碳做阴极,发生原电池反应,有机物得到降解,成为较易处理的小分子;同时反应中生成的新生态氢具有较大的活性,能与许多组分发生氧化还原作用;另外随着反应的不断进行,溶液 pH值逐渐升高,形成 Fe(OH)2和Fe(OH)3,具有吸附凝聚效果。

催化氧化是利用氧化剂和催化剂的作用,诱发产生多种形式的强氧化活性物质,尤其是氧化能力极强的·OH自由基,它几乎无选择地与废水中的有机污染物反应,将有机物彻底地氧化为二氧化碳、水和矿物质,不产生新的污染。

本次改进采用微电解-Fenton联合技术处理拉开粉废水,具有以下特点:

1)铁屑和活性炭填料组成滤池,废水通过滤池时发生一系列的电化学和物理化学(化学反应及混凝作用)反应,使难降解污染物得到分解去除。

2)微电解反应结束后,废水中产生大量的Fe2+,而Fe2+与投加的H2O2在酸性条件下又构成Fenton试剂。微电解反应和Fenton试剂反应过程中将产生大量的·OH,而·OH具有很强的氧化性,也能氧化分解难降解污染物,使其得到分解和去除,只需补加少量Fe2+,节省药剂。

3)废水处理中所用的铁屑一般为刨花或废弃的铁屑,符合“以废治废”的方针;并且使用寿命长,操作维护方便,微电解反应器只要定期地添加铁屑便可,惰性电极不用更换。

4)微电解法和Fenton试剂法结合处理工业废水,一次性投资和运行应费用都较低,占地面积小,系统构造简单,整个装置易于定型化及设备制造工业化,操作简单。

2.5 流程说明

本次改进采用主体工艺为“混凝气浮-微电解-催化氧化-中和”,但是考虑到场地的局限性,以及节约投资成本,尽可能将现有构筑物及设备充分利用。因此方案设计中将现有的调节池、DEA反应澄清器、斜板沉淀池以及污泥处理系统全部利用,不仅节约了废水收集调节池的投资,同时加强了微电解进水的预处理过程(即“混凝沉淀+混凝气浮”),为微电解反应器的长周期稳定运行提供保证。

2.5.1 预处理

预处理包括混凝沉淀和混凝气浮两部分。其中混凝沉淀系统利用现有构筑物及设备(DEA反应澄清器和斜板沉淀池),混凝气浮系统直接外购成套一体化装置。

拉开粉废水首先收集至调节池调节水质水量,然后由一级提升泵至DEA反应澄清器,在泵的进口加入微量专用药剂,废水由底部进入,出水由出水槽导出,进入斜板沉淀池。废水在斜板沉淀池长时间停留,分离反应澄清器出水中的污泥和悬浮物。

斜板沉淀池上部清液溢流至混凝气浮池,进一步去除废水中的悬浮态、胶态污染物。混凝药剂通过加药计量泵进入混凝反应池,在机械搅拌机的作用下与废水充分混合后进入气浮分离池,由于水流速度减慢,絮凝体进一步增大,再在微气泡的作用下,在分离区中上部形成了一定密度的浮渣层,浮渣用刮渣机清除,出水由出水堰导出。

2.5.2 主体流程

1)微电解反应

混凝气浮池出水通过酸水混合器将pH值调节至3.0~4.0,进入微电解反应器,进行微电解反应,将大分子有机物降解成小分子有机物。微电解反应器由两个反应区串联组成,废水从第一反应器区底部进入,上部出水再折返进入第二反应区,从反应器底部出水。反应器中设有多个布水布气管,使得废水能够均匀地与填料接触反应,并防止填料的板结沟流。反应器顶部设有除雾器,可以有效地消除微电解反应过程中产生的泡沫。微电解反应器运行一定时间后,通过再生液对填料进行再生,保证反应器的长周期运行。

2)催化氧化反应

微电解出水通过静态混合器将pH值调节至3.0~4.0,进入催化氧化反应器,在·OH自由基的作用下进一步氧化有机物,提高废水的可生化性。催化剂和氧化剂通过计量泵分别加入,开始反应;反应初期,废水与药剂通过循环泵充分混合;反应结束后,再加入碱液将催化氧化的酸性出水调节到中性(即pH值6.0~7.0),然后处理后的出水排入橡胶厂化污。两台催化氧化反应器交替切换使用。

3)污泥处理

斜板沉淀池、混凝气浮池、催化氧化反应器排出的污泥和浮渣,以及微电解再生过程中排出的废渣,通过排泥管排出,由污泥泵送至浓缩、脱水一体化设备,进行浓缩与脱水,脱水后的泥饼外运处理。脱出的废水,排入调节池,再进入处理系统。

3 主体设备说明

3.1 微电解反应器

拉开粉废水中的大部分悬浮物及胶质,经混凝沉淀、气浮处理后进入微电解反应系统,在微电解反应器中的填料作用下发生微电解反应,将废水中的大分子有机物降解成小分子有机物,使拉开粉失去活性,从而提高废水的可生化性。

在微电解反应系统中,微电解反应器是系统的核心设备,也是整个拉开粉废水处理装置中的核心设备,该设备的稳定运行直接关系整个拉开粉废水处理装置的正常运行,微电解反应器的引进主要解决了如下问题:

1)反应效率

根据拉开粉中试装置试验数据,微电解反应器采用等流速、延长废水停留时间、设置气液分布装置、定期再生微电解填料等方式保证反应效率。

2)设备稳定运行

微电解反应器处理的废水中,虽然悬浮物及胶质大部分已被去除,但仍有少量固体渣存在,生产过程中会聚集在微电解反应器中,造成设备阻力增加,严重时会堵塞微电解反应器填料,致使反应器不能正常运行。为此微电解反应器设计中,采用定期排渣、清洗、大流量送液、鼓风松动、废水流动正反向交替操作、较中试装置更低高度的单层填充层等方式,解决设备防堵塞问题,使设备能够稳定运行。

3)曝气夹带泡沫

中试过程中,曝气气体出口有夹带液体泡沫现象。本次引进中,在微电解反应器顶部设计有喷淋及除雾装置,可大大改善生产现场操作环境,解决生产过程中曝气夹带液沫现象。

4)填料更换

微电解反应过程形成原电池,在生产过程中将消耗其中的铁质填料,运行一定时间需要补充、更换消耗的铁质填料。微电解反应器设计采用积木式分格结构,反应器顶部设置检修吊车,方便更换,减少劳动强度。

5)填料的清洗与再生

微电解反应器中的填料运行一定时间需要清洗和再生,本次改进采用的是稀硫酸清洗再生方法,每次清洗再生需要时间约1h。该方法清洗填料速度快,铁质填料活性强。

6)停车时微电解反应器的保护措施

由于新建的丁腈硬胶装置每年的开车时间仅有半年左右,因此本废水处理装置每年运行约半年,停车半年。在停车期间,需对微电解反应器做特别的保护处理。具体措施:装置停车时,先将微电解反应器中的填料按照再生方法再生完后,利用原有的暴气系统使其保持干燥;装置重新开车时,用稀硫酸对微电解反应器中的填料进行活化即可。

3.2 催化氧化反应器

催化氧化反应是在酸性条件下,利用氧化剂和催化剂将废水中的有机污染物进一步氧化,最终氧化为二氧化碳、水和矿物质。

本次改进废水在反应器中的停留时间为2h,因此催化氧化反应器体积较大。催化氧化反应结束后的出水为酸性,经加碱中和,排出本废水处理装置。

针对本催化氧化反应系统特点,将催化氧化反应过程改进为间歇操作,采用两台并联操作的催化氧化反应器,同时将处理后酸性出水的加碱中和过程合并到催化氧化反应器中,因此两台反应器中一台进行催化氧化,另一台则完成加碱中和,两台反应器交替操作。

由于催化氧化反应器容积大,盛装的溶液多,为使反应器中的溶液与催化剂、氧化剂充分混合,采用机械搅拌方式将需要较多能量。本次改进中采取曾为磷铵生产装置开发并成功应用的液液混合技术,用于该催化氧化反应器中的液液混合,一方面该技术成熟可靠,经过工业检验;另一方面可大大节省液液混合能量,可为一举多得。