摘要:针对数据线插头盖塑件形状特殊,难以进行脱模及模具整体结构设计的难题,在合理选用分型、布局、浇口并运用CAE 分析手段对浇注系统进行验证的基础上,设计了该塑件的一模两腔三板注塑模具。结合塑件的脱模需要,设计了3 种脱模机构来实现塑件的完全脱模,分别为定模滑块先抽芯机构、动模弯销滑块抽芯机构及斜顶+顶针联合的二次顶出斜顶机构。在斜顶机构中,通过在斜顶头部设置弹簧驱动的侧向顶销来实施塑件从斜顶头部的顶出,侧向顶销的导程则由型芯镶件内壁槽上的凸台进行控制,以可靠地驱动侧向顶销进行顶出脱模。模具布局及结构设计合理,能有效降低模具生产成本。

关键词:二次顶出斜顶机构;脱模;模具结构;浇口;CAE 分析

工业计算机进行数据交换时,数据结构插孔需要保证良好的接触性,以避免插孔松动而造成数据通讯不良,因而,数据线插头的插紧可靠性需要得到有效保证。数据线插头一般采用包胶注射成型,少数采用特殊的压制工艺和挤出工艺来进行成型[1-4]。特殊场合下,插头/接头需要设计特殊的外壳来进行保护,以免灰尘堆积而造成工控机实际维护时的不便,或者蒸汽水冷凝造成插头的腐蚀。在设计插头外壳塑件形状时,既要考虑其功能,又要考虑其拆卸或者使用的方便性,因而,塑件上往往需要设计较多的功能特征,且主体壁厚非常薄,随着功能特征的增多,塑件的注塑变得困难,模具的结构设计及相关机构设计也变得困难,有时需要设计特殊的脱模机构及模具结构,以满足塑件的自动化注塑生产[5-10]。笔者结合某数据线插头盖的注塑模具设计过程,为同类塑件的模具设计提供参考。

1 塑件结构分析

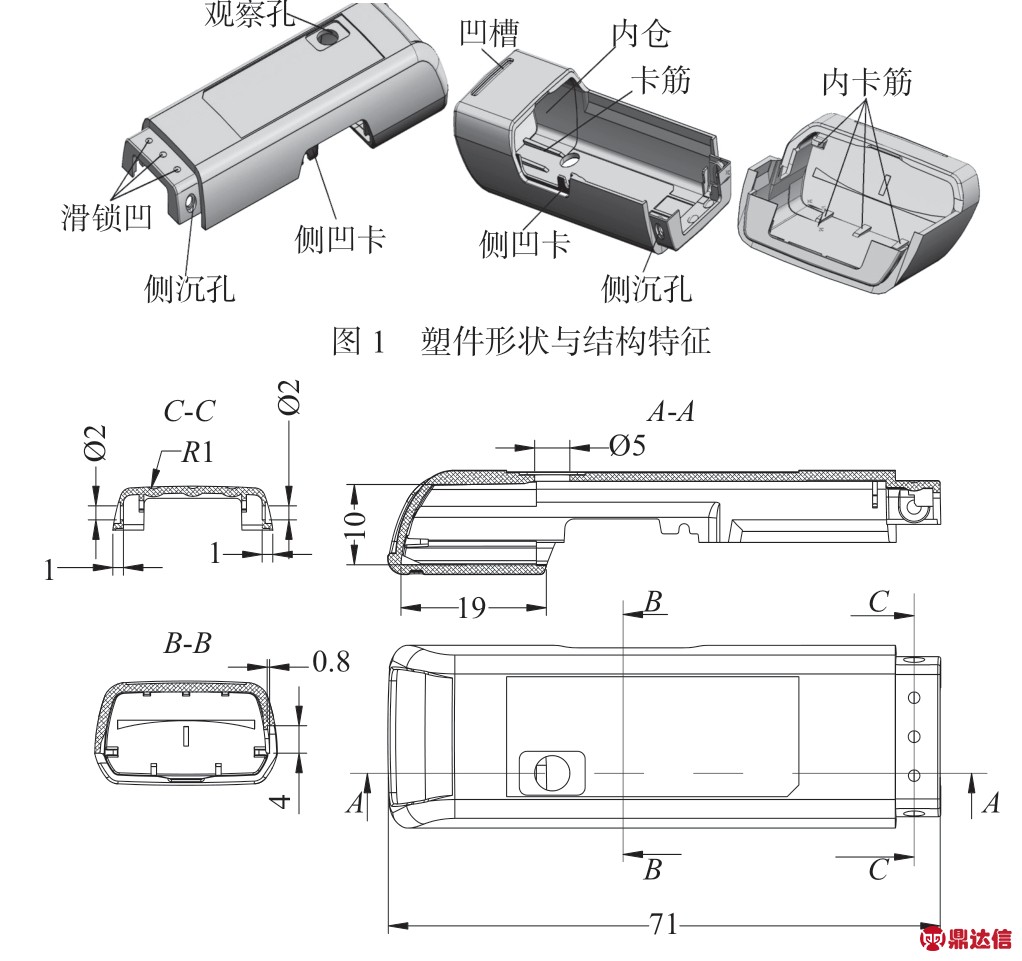

数据线插头盖塑件的形状与结构特征如图1所示,其二维图如图2 所示。塑件材料为丙烯腈-丁二烯-苯乙烯塑料,其收缩率为0.5%,塑件的平均壁厚为1.2 mm,最薄处为0.8 mm,最厚处为1.8 mm。塑件整体外形为矩形壳状体,其一端为开放壳体,一端为环包型壳体。在开放壳体一端,设计有3 个滑锁凹,和2 个Ø2 mm 侧沉孔;中间部位设计一处缺口型侧凹卡;在环包型壳体一端,底壳上设计有矩形凹槽,顶壳上则设计有1 个Ø5 mm 圆孔,环包壳体内壁上设计有多处内卡筋,筋的壁厚为0.8~1.0 mm。

图2 塑件的二维图

2 模具设计要求与难点

针对该塑件,在模具设计时存在以下几个方面的要求:(1)分型面的设计应尽可能简单,尽量避免分型面的曲面加工;(2)成型件设计不能过于复杂,避免无形中提高模具的加工制造成本;(3)塑件的整体外观有一定的要求,不能有气孔、缩痕、熔接线及明显的分型痕迹;(4)注塑成本应较低,特别是流道废料占比不能太高;(5)机构件设计尽量简化,以降低模具加工制造成本;(6)能实现自动化注射成型;(7)对注塑机的使用要求不能太高,以避免注塑成本的提高。另外,该模具设计主要存在两个难点,一个是浇口位置的开设及浇注方式的选择,另一个是塑件上侧沉孔特征、侧凹卡特征和整个环包壳体一端的脱模。

3 分型设计与浇注系统设置

3.1 分型线选择

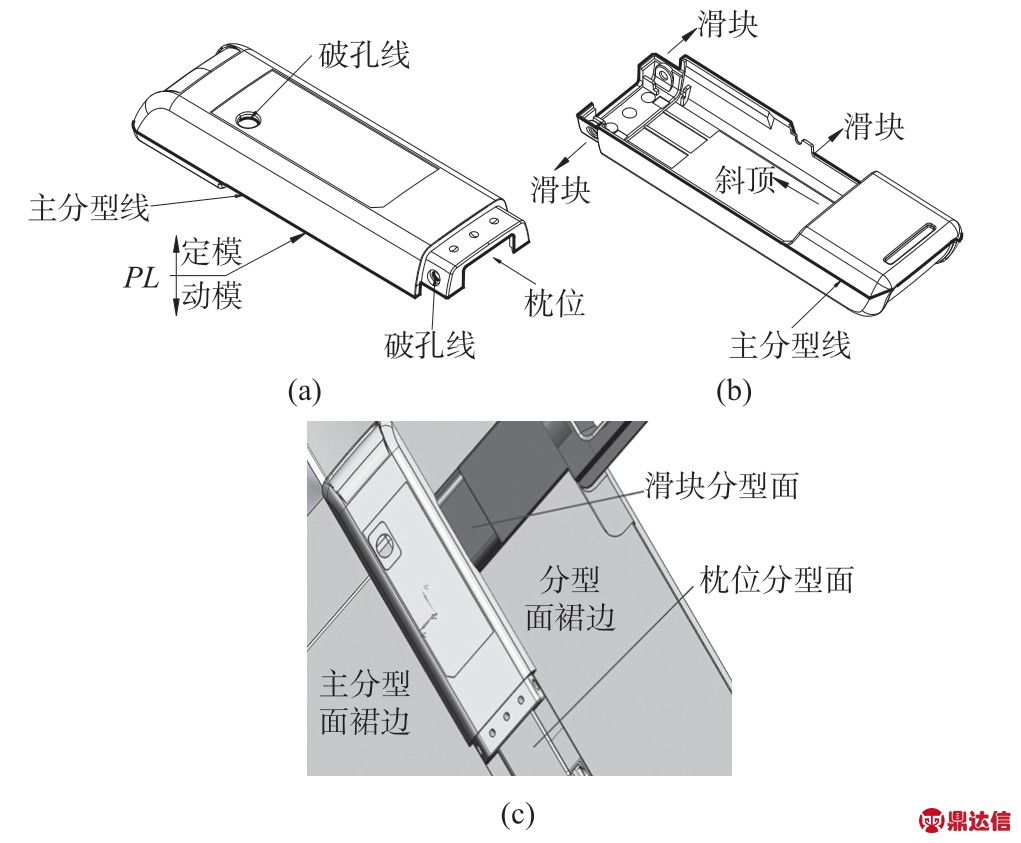

分型设计中,针对分型面的分型线选择,应首先根据塑件的最大外形来选取,同时,应兼顾特殊特征的脱模及塑件外形的完美需要。因而,主分型线的选择如图3a、图3b 所示,对于塑件上的Ø5 mm孔及两个Ø2 mm 侧沉孔,其分型线则选择位于塑件内壁一侧,在型芯一侧采用碰破(指成型塑料的局部孔特征时,位于孔特征分型线以上的型腔侧成型镶件与位于分型线以下的型芯侧成型镶件的接触方式为面接触面)的方式来分型。对于壳端缺口处,采用枕位的形式,不仅有利于塑件整个周边通过分型面来排气,而且还有利于型腔镶件和型芯镶件的定位配合。在此分型设计下,为保证塑件外观面,两个Ø2 mm 侧沉孔的破孔分型线设置于型芯一侧,碰破设置于型芯一侧,这样,即使有飞边产生,也是位于塑件内壁,不影响塑件外观,两个Ø2 mm 侧沉孔的抽芯采用定模抽芯方式,以避免抽芯机构位于动模一侧时,在塑件外观面上留下分型痕迹而破坏外观表面的完整性。选用此主分型线,有利于分型面的尽可能平面化,以降低成型面的加工难度,尽量避免成型件尖角、棱角的出现,如图3c 所示。对主分型线采用沿模具平面的X+,X-,Y+,Y-四向平直拉伸后,获得图3c 中所示的平面化分型裙边及枕位面,如此,有利于成型件的加工简单化。针对塑件腔体部位,考虑采用斜顶顶起后,再通过斜顶上设置的顶针进行二次顶出的方式进行脱模。

图3 分型线的选择与布局

a—塑件正面; b—塑件背面; c—分型面设置

3.2 浇注系统设置

在上述分型设计下,塑件的浇口有两种方式可以选择,其一是侧浇口,其二是点浇口。通过塑件的主分型线可以看出,在主分型线的任意位置设置侧浇口,都将不可避免地破坏塑件外观的完整性,因而可以考虑点浇口或者点浇口中的潜伏式浇口[11-12]。如采用潜伏式浇口,有两个弊端,其一是,塑件注塑完毕脱模后,潜伏式浇口的凝料留在塑件内壁上,需要进行二次手工剪除,明显提高了塑件的加工成本,其二是,潜伏式浇口位置的选择受到塑件内壁尺寸空间的限制,不利于浇口合理位置的选择。因而,对于该塑件,较好的浇口方式是采用型腔侧直接进胶的点浇口,采用点浇口不会影响塑件外观且使浇口位置的选择灵活方便。

浇口位置对料流在模腔内的流动性有着重要影响,适当的浇口位置可使充填饱满、压力充足、保压性能好、潜在缺陷少。另外,浇口位置的选择明显影响流道废料的长度,从而影响流道废料质量与塑件质量的比例,流道越长,比例越大。同时,浇口位置与塑件在模腔中的布局有关,而塑件在模腔中的布局关联到脱模机构,特别是侧抽芯机构在模具中的布局设置,合理的布局能简化模具的结构设计和相关机构的设计,从而有利于模具制造成本的降低。

因此,在设置浇口位置前,需先对塑件在模腔中的布局进行设计,采用的布局方案如图4 所示。在塑件的三个侧面上,需要设计3 个侧抽芯机构A1,A2,A3:A1 机构用于塑件侧凹卡特征的抽芯脱模,A2 机构用于塑件前端左侧沉孔特征的抽芯脱模,A3 机构用于塑件前端右侧沉孔特征的抽芯脱模。其中,A1 为动模侧的抽芯机构,A2,A3 为定模侧的抽芯机构,可以发现,无法将A1,A2 设置在同一侧边。采用一模两腔布局时,如按图4b 中所示布局I,需要设计4 个定模抽芯机构(A2,A3)和2 个动模抽芯机构(A1);如按图4c 中所示布局II,同样也需要4个定模抽芯机构和2个动模抽芯机构,但两个动模抽芯机构A1 的设计空间明显不够;显然,如按图4d 所示布局III,则同样需要6 个抽芯机构;如按图4e 所示布局IV,则可以考虑将两个型腔位于同侧的A2 和A3 合并为一个朝X+方向抽芯的定模侧抽芯机构,一个朝X-方向的定模侧抽芯机构,则此布局下模具的侧抽芯机构只需设计4 个即可,即2 个定模抽芯机构和2 个动模抽芯机构。

图4 布局方案设计

a—塑件在模具模腔的放置; b—布局方案I; c—布局方案II;d—布局方案III; e—布局方案IV

从流道长度及浇口在塑件表面的所留痕迹来看,在布局IV 下,选择图4 中的G 点作为浇口位置较为合理,但浇口位置设计的合理性需要进行CAE仿真分析来进行验证。

3.3 浇注系统CAE 仿真分析

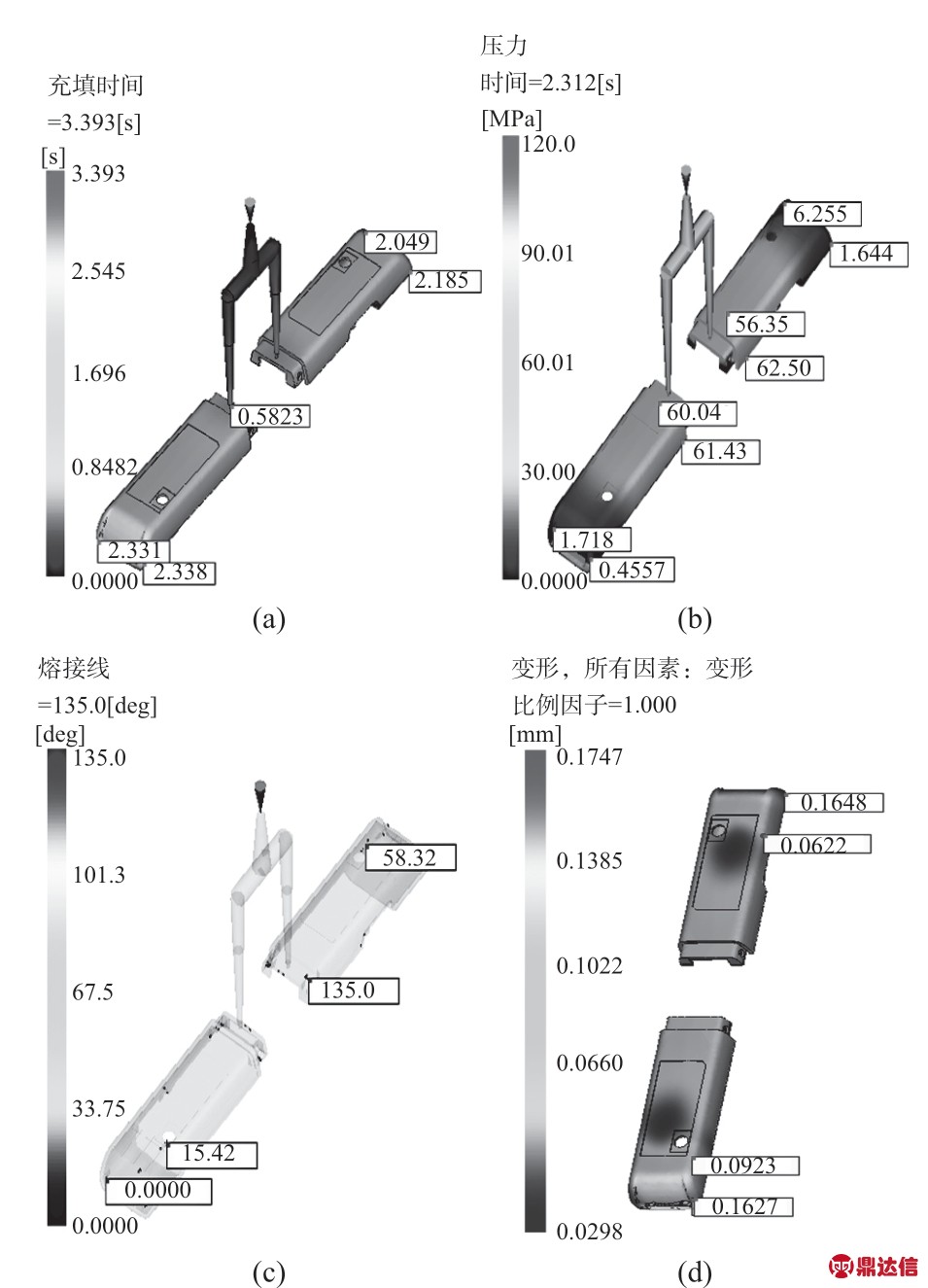

选用Moldf low 软件对图4 中G 位置的浇口进行CAE 分析,结果如图5 所示。

图5 CAE 分析结果

a—充填时间; b—压力; c—熔接线; d—变形

在CAE 分析模型中,网格采用双层面三角形网格,总数为8 552,节点数3 214 个,匹配率92.45%。分析方式采用[冷却+充填+保压+翘曲]方式,材质选用UMG ABS GSM,成型工艺参数设置为:模具开模时间5 s、注塑压力100 MPa、注射时间2.2 s、模具温度60℃,保压分为三段,第一段80%-3 s,第二段50%-2 s,第三段30%-2 s。结果分离翘曲因素。

从图5a 及图5b 可以看出,模腔注塑时间为2.0~2.4 s,从浇口到末端,模腔内的压力降梯度均匀,无突变,说明料流在模腔内能稳态流动,不会产生突变性冲击充填,从而带来较多的裹气,产生较多的潜在质量问题,图5c 熔接线结果也印证了这一点,熔接线少,且多为熔合线,塑件残留裂纹的可能性很小。不足的地方是充填压力略高,达60 MPa左右,这一点可在试模时临场加以解决,可以通过提高模温或者加大浇口尺寸的形式来解决。进一步观察缩痕、收缩率等指标来看,缩痕不明显,收缩变化也较小,结合图5d 变形结果可以得到验证,塑件的翘曲变形最大为0.177 mm,相对整个塑件而言,变形很小。从模腔充填的流动结果看,选用G 点作浇口比较合理,浇注系统中,流道废料占比为14.8%,表明流道中废料占比已经得到尽可能地降低。

4 模具结构

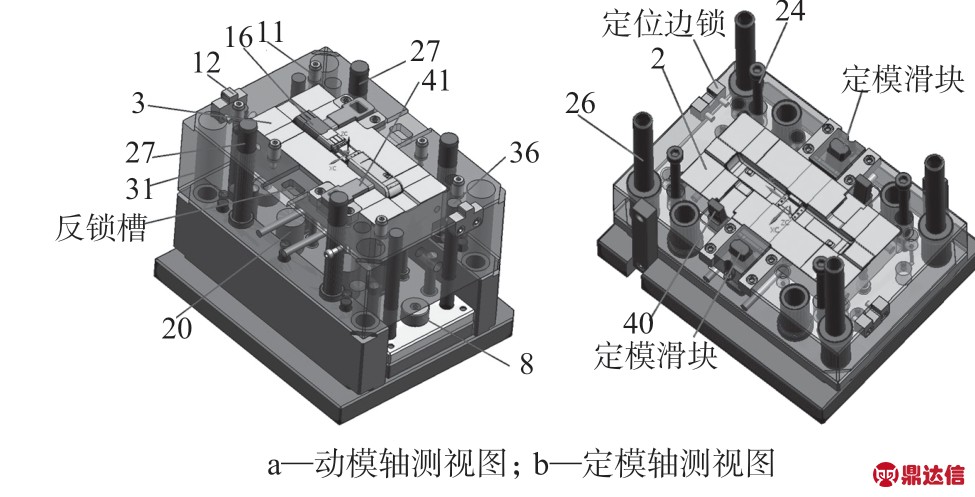

4.1 模具整体布局

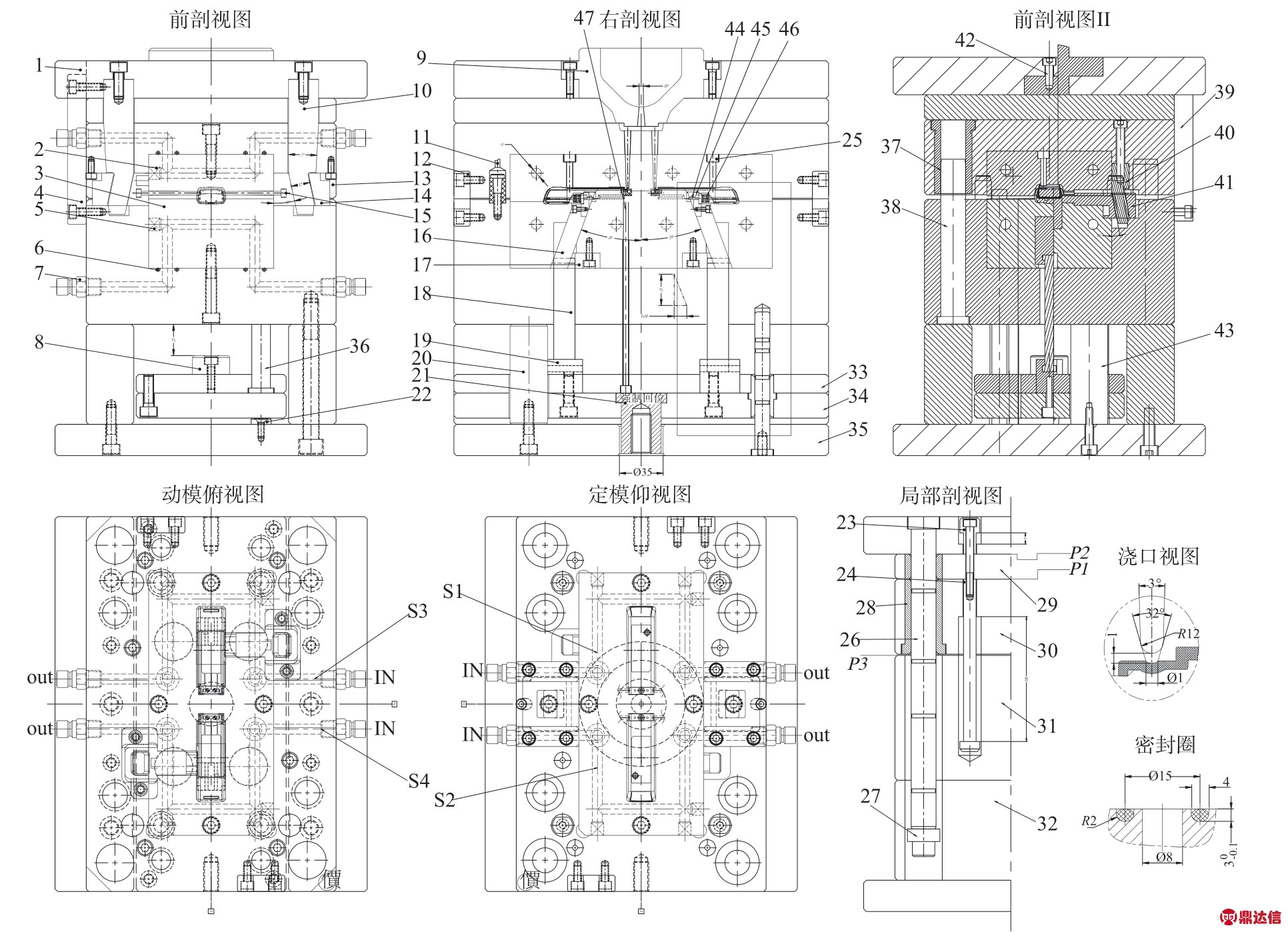

模具的整体布局设计如图6 中的动模俯视图和定模仰视图所示。承前所述,模腔的布局采用方案IV 后为一模两腔布局。两个模腔设置在同一组型腔镶件和型芯镶件上。模架采用三板模结构,以实现流道废料的自动脱模分离。冷却方式采用水冷方式进行冷却;排气采用镶件间隙进行排气,排气间隙小于0.02 mm;塑件的脱模采用三种方式先后脱模,第一种方式为定模型腔滑块先抽芯机构抽芯脱模,第二种采用动模滑块抽芯机构抽芯脱模,第三种为斜顶顶出后通过斜顶上的顶针横向顶出脱模。

图6 模具结构

1—上模板; 2—型腔镶件; 3—型芯镶件; 4—运输锁条; 5—止水栓; 6—防水圈; 7—快速接头; 8—限位柱; 9—灌嘴; 10—束紧块;11—尼龙开闭器; 12—零度束紧块; 13—滑块压板; 14—滑块; 15—滑块镶件; 16—斜顶; 17—导向耐磨块; 18—斜顶推杆; 19—推杆座;20—支撑柱; 21—强制复位块; 22—止位销; 23—小拉杆套; 24—小拉杆; 25—型腔小镶件; 26—模板导柱; 27—模板导柱环扣; 28—导套;29—流道板; 30—定模板; 31—动模板; 32—模脚; 33—盖板; 34—推板; 35—底板; 36—复位杆; 37—定模板副导套; 38—模腔导柱; 39—锁模片;40—弯销; 41—动模滑块; 42—螺丝; 43—支撑柱; 44—小顶销; 45—斜顶镶件; 46—弹簧; 47—顶针IN—水路入口; out—水路出口; S1~S4—滑块编号

4.2 浇注系统

结合前述浇注系统的CAE 分析可知,浇注系统的流道流程须尽可能短。CAE 分析结果显示浇口直径须为1.2 mm,但为便于试模过程中进行调整,先将G 点浇口开设为小浇口,其初始直径为0.8 mm。垂直流道分两段设计,流道从流道板29进入型腔镶件2 时,流道的截面须设计一定的直径差,该直径差单边间隙为0.5 mm,以保证流道废料顺利地从垂直流道中拔出脱模;水平流道采用梯形截面流道,截面尺寸8 mm×6 mm×6 mm,流道表面粗糙度抛光至R a0.04,与注塑机喷嘴的接口段采用灌嘴9 来实施,以缩短主流道长度,主流道入口直径3.5 mm;灌嘴9 的球面尺寸及套环尺寸依据注塑机的规格来设定,灌嘴9 为非标件,须采用数控车床单独加工,浇注系统的设计见图6 中右剖视图及浇口视图。

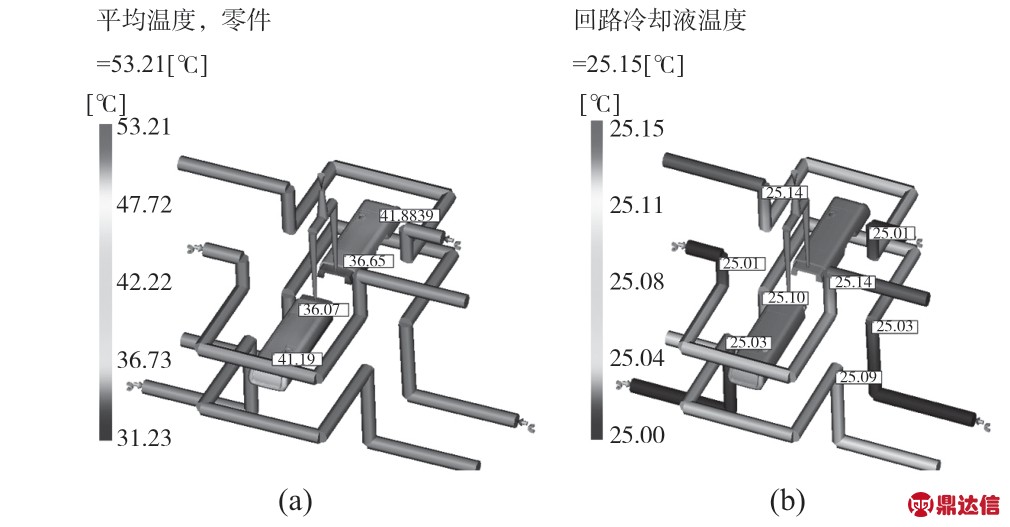

4.3 冷却水路

如图6 所示,采用4 条水路对主成型件进行冷却,分别为每个模腔在型腔一侧单独一条水路,在型芯一侧单独一条水路,水路布局形式为环绕型,水道与塑件表面距离设置为12 mm,水路的冷却效果CAE 分析如图7 所示。由图7 可见,在开模前冷却水道可将塑件的温度控制在50℃左右,远低于塑件材料推荐顶出温度88℃,且各管道的进出口温度差在1℃以内,因而,管道的设置能对模腔进行有效冷却。

图7 冷却效果

a—塑件温度; b—管道温度

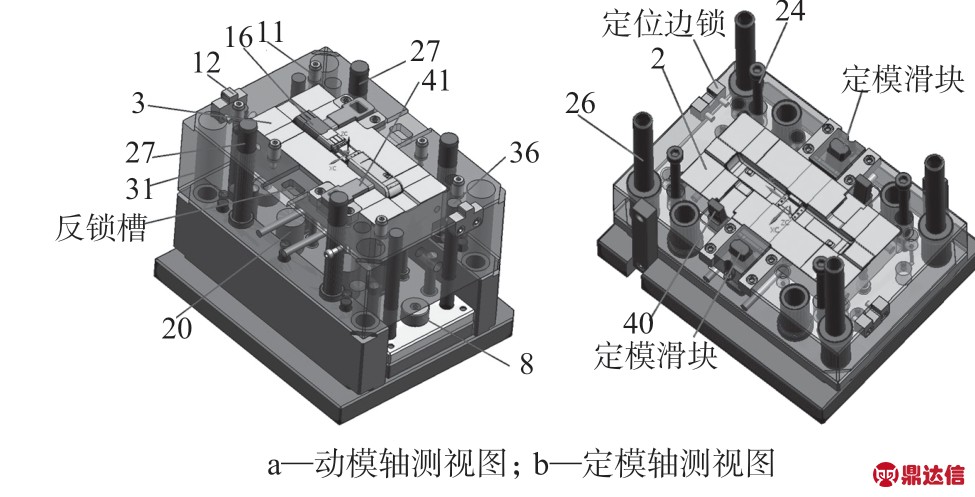

4.4 模具辅助件

为保证模具工作的效能,需增设较多的辅助构件来保证模具工作的可靠性。为提高模具闭模时在模具XY 平面内模腔的定位准确性,特增设了2 组零度束紧块12(定位边锁);为保证模具的三次分型最后能可靠地在P3 处打开,尼龙开闭器11 共设置了6 个,均衡地分布于模具XY 平面内。同时,在动模板一侧开设定模滑块驱动弯销的反锁槽。具体设计见图8。

图8 模具辅助件设计

注:图中零件编号同图6

4.5 脱模机构

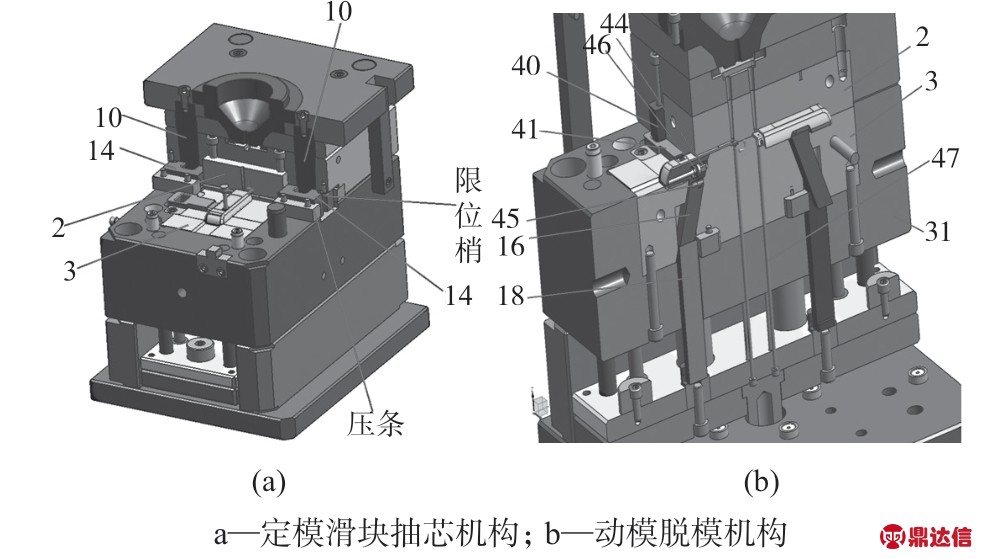

承前所述,塑件的脱模机构有三种类型,定模滑块抽芯机构(2 个)、动模滑块抽芯机构(2 个)、顶板顶出机构,其中顶板顶出机构中包括两种类型的顶出组件,其一是斜顶机构(2 个),其二是顶针机构(2 个)。脱模机构的设计如图9 所示。

图9 脱模机构

注:图中零件编号同图6

结合图6、图9a,对于定模滑块抽芯机构,由安装于上模板1 上的束紧块10 驱动滑块14 (倒装于定模板30 内)进行抽芯,束紧块10 下端驱动滑块14 时,两者接触的斜角面角度取12°,其余面则避空1 mm,以免卡死,束紧块10 与流道板29 的反锁面锁紧斜度取3°。

动模滑块抽芯机构中,由安装于定模板30 上的弯销40 驱动滑块41 进行抽芯,弯销40 的驱动斜角为10°,如图9b 所示。

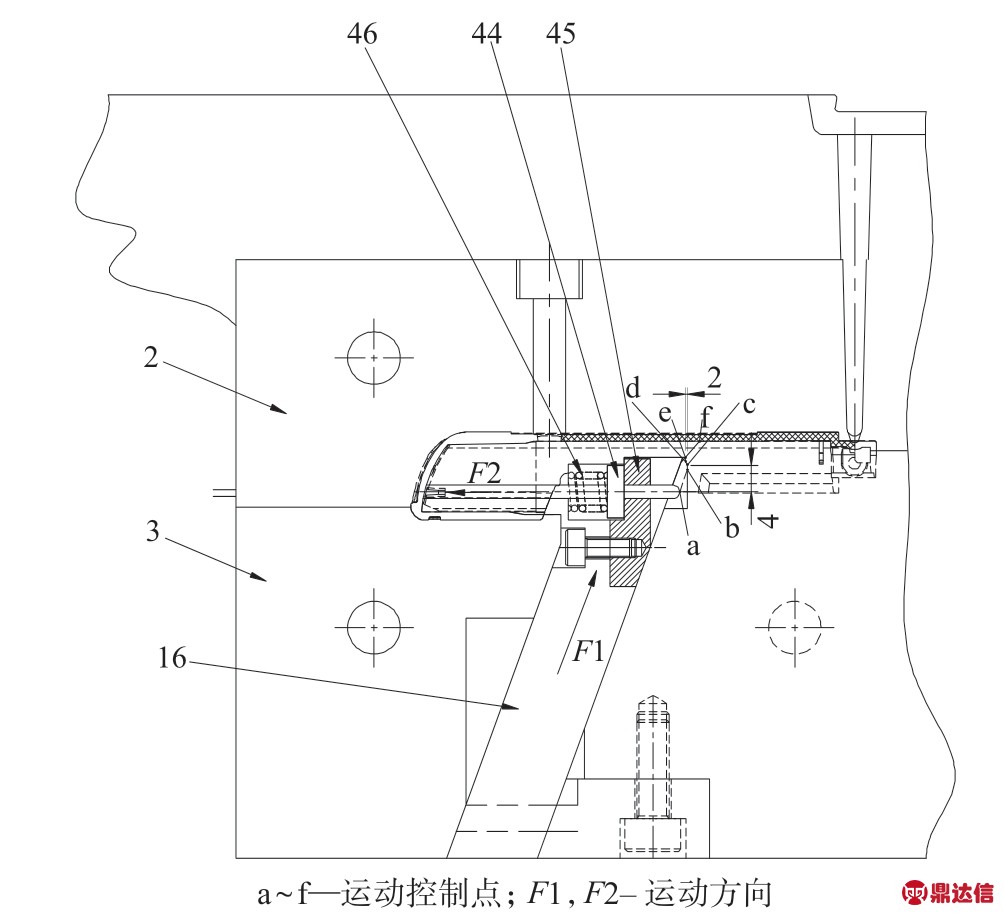

对于单个模腔而言,塑件的最终顶出需要一个特殊的斜顶机构来实施。结合图6,如图10 所示,斜顶16 的头部为塑件空腔端的成型件,其内部设计有一个弹簧顶针二次顶出机构,斜顶16 的下端通过T 型槽连接斜顶推杆18 且由斜顶推杆18 推动,斜顶推杆18 下端也通过T 型槽安装于推杆座19 上。机构的工作原理如图10 所示,当注塑机顶杆推动模具顶板顶出时,斜顶推杆18 推动斜顶16 按F1 斜向进行顶出,此时,塑件将被斜顶16 和顶针47 同步从型芯镶件3上顶出脱模,塑件留于斜顶16上;此刻,弹簧46 将小顶销44 压紧于斜顶镶件45上,顶出一定距离后,小顶销44 右端的a 点开始接触型芯镶件3 所开设的槽内壁的b 点,小顶销44 在斜顶16 继续斜向上顶出时,不能继续在水平方向向右移动,只能跟随斜顶16 在垂直方向上顶出,小顶销44 将开始压迫弹簧,当小顶销44 右端的a 点由b 点运动到c 点时,由于c-d-e 处为反向凸台,该凸台将进一步驱动小顶销44 按F2 向顶出,从而将塑件从斜顶16上按F2向顶出2 mm,让塑件在无包紧力状态下留于斜顶16上,e-f 段为斜顶16 返回时顶销44 的导向段。塑件在斜顶16上松动后,再由注塑机上设置的机械手将塑件取出,实现塑件的自动化脱模。

图10 斜顶机构工作原理

注:图中零件编号同图6

5 模具工作过程

模具的工作过程分为以下几步:

(1)模具闭合。闭合后注塑机注塑,注塑完毕,经保压、冷却后,准备开模。

(2) P1 处开模。注塑机动模带动动模后退,后退时,模具首先在P1 处打开,流道废料与模腔内塑件在点浇口处扯断,分离。同时,定模滑块抽芯机构的束紧块10 驱动滑块14 开始抽芯。

(3) P2 处开模。动模继续后退,流道板29 被向下拉出,流道废料自动从模具上脱落,过程中,滑块14 完成抽芯动作。

(4) P3 处开模。动模继续后退,模具在P3 处打开时,弯销40 驱动动模滑块41 完成抽芯,塑件留于动模一侧。

(5)顶出。顶出时,顶出机构按前述方式将塑件先从型芯镶件3 上顶出,而后斜顶上的二次顶出机构将塑件从斜顶16 上侧向顶出2 mm,塑件在斜顶16 上松脱,机械手将塑件从斜顶16 上取出,实现塑件的自动化脱模。

(6)复位。复位时,依靠注塑机顶杆拉动强制复位块21 将顶出机构先拉回复位,而后模具按P3 →P2 →P1 顺序闭合复位,模具完全闭合等待下一个注塑循环。

6 结语

(1)针对数据线插头盖塑件形状的特点,设计了其一模两腔三板模注塑模具。在合理选择塑件的分型面、脱模方式的基础上,设置了其纵向排列的一模两腔布局,并运用CAE 分析手段对该布局下浇口位置的合理性进行了判别,CAE 分析结果表明,该浇注系统能较好地实现塑件的无缺陷注塑。

(2)针对塑件上难脱模特征的特点,设计了3 种脱模机构来实现塑件的完全脱模,定模滑块先抽芯机构用于沉孔的脱模,动模弯销滑块抽芯机构用于侧凹卡的脱模,而特殊的带二次顶出的斜顶机构和顶针用于塑件的完全顶出。在带二次顶出的斜顶机构中,通过在斜顶头部设置弹簧驱动的侧向顶销来实施塑件从斜顶头部的顶出,侧向顶销的导程则由型芯镶件内壁槽上的凸台进行控制。