摘 要:对2种相同肋基管径,不同肋片螺旋角的内螺纹管进行流动冷凝换热实验分析,首先使用传热系数和换热温差、压降和摩擦因子对换热器换热性能和工质流动功耗进行单一性能评价,而后使用单位压降传热系数、系统熵增对换热器综合性能及换热过程中能量品质损耗进行研究。实验结果显示:换热温差越小则表示换热器换热性能越好,换热温差随饱和温度的降低、雷诺数的增加,肋片螺旋角的增大而减小;管内工质摩擦因子越大则流体流动压降越大,摩擦因子随着饱和温度的降低、雷诺数的增加,肋片螺旋角的增大而增加,换热量对摩擦因子、压降表现出不同影响效果,主要是由加速压降在总压降中所占比重的变化引起的;单位压降传热系数(HHP)随雷诺数Re的减小、饱和温度的降低、肋片螺旋角的增加而增大,HHP的变化趋势实际表征实验变量对换热系数和压降影响程度的相对大小;熵增主要表征换热过程中的不可逆损失,其与换热温差呈正相关,因此系统内换热熵增同样随饱和温度的降低、雷诺数的增加、肋片螺旋角的增大而减小。

关键词:内螺纹管 换热温差 摩擦因子 单位压降传热系数 熵增

1 引 言

内螺纹管换热器凭借其高效的换热性能已在制冷空调领域得到广泛应用,例如,各种翅片管换热器除更新铝翅片结构强化空气侧换热外,还采用微肋换热管来增强管内工质换热效果,壳管式换热器中使用的双侧强化管,表面强化结构对换热性能影响机制的研究对提高换热性能、开发新型换热器至关重要。

除对强化管的换热强化机制进行研究外,对换热管进行综合性能评价,以根据实际需要选择最佳适用管型,同样可间接提升换热器整体性能。对换热器进行评价时,往往涉及到很多方面:换热器的热工性能(传热和阻力)、经济性、运行安全性等,并且并不存在一个指标可实现所有换热器评价意义,因此针对不同的目的需选择不同的评价指标[1]。

单一表征换热性能和工质阻力功耗的指标很多,例如传热系数、换热温差、努塞尔数、压降、摩擦因子、泵功等,但对于大多换热器,换热效果强化的同时一般伴有工质功耗的增加[2],因此有些学者[3-7]提出使用单位压降下传热系数K/ΔP及单位阻力因子下努塞尔数Nu/f对换热器综合性能进行评价。随着研究的深入,有效强化换热技术并不能实现单位压降下换热的明显提高,而是在相同消耗功率下得到较大改善,因此提出使用Nu/f 1/3作为相同消耗功率下换热评价指标。

基于热力学第二定律,Bejan[8]提出选用熵产对换热器换热过程中热量传递品质、换热过程的不可逆性进行评价,换热器的熵产主要包括传热温差和工质流动引起的熵产。赖学江等[9]运用总熵增增率对花板换热器和折流板换热器进行综合性能评价,对温差传热损失、流动阻力损失均进行充分考虑,并发现总熵增率随壳程流体速度的变化有极值,为下步换热器的优化提供了方向。吴双应等[10]基于 效率和无因次熵产数在实际应用中的不足,提出了一个新的换热器热力学性能评价指标—无因次熵产率,该指标不仅物理意义明确,还具有更广的适用范围。王斯民等[11]认为现有的火积理论仅考虑了换热器换热量或传热温差的影响,并沒有把压降和泵功的问题考虑在内,因此提出了一种新的火积评价指标EPEC,用于表征单位压降和单位泵功下换热量。

效率和无因次熵产数在实际应用中的不足,提出了一个新的换热器热力学性能评价指标—无因次熵产率,该指标不仅物理意义明确,还具有更广的适用范围。王斯民等[11]认为现有的火积理论仅考虑了换热器换热量或传热温差的影响,并沒有把压降和泵功的问题考虑在内,因此提出了一种新的火积评价指标EPEC,用于表征单位压降和单位泵功下换热量。

本文基于现有实验台进行R134a的管内流动冷凝换热实验,首先选用传热系数/换热温差、压降/摩擦因子对换热过程中的换热性能、工质流动功耗进行单一性能评价,而后基于热力学第一定律、热力学第二定律分别使用单位压降换热系数、熵产对换热器综合性能进行综合评价,分析实验变量对各指标的影响的同时为换热器的选型提高数据支持及理论基础。

2 试验装置

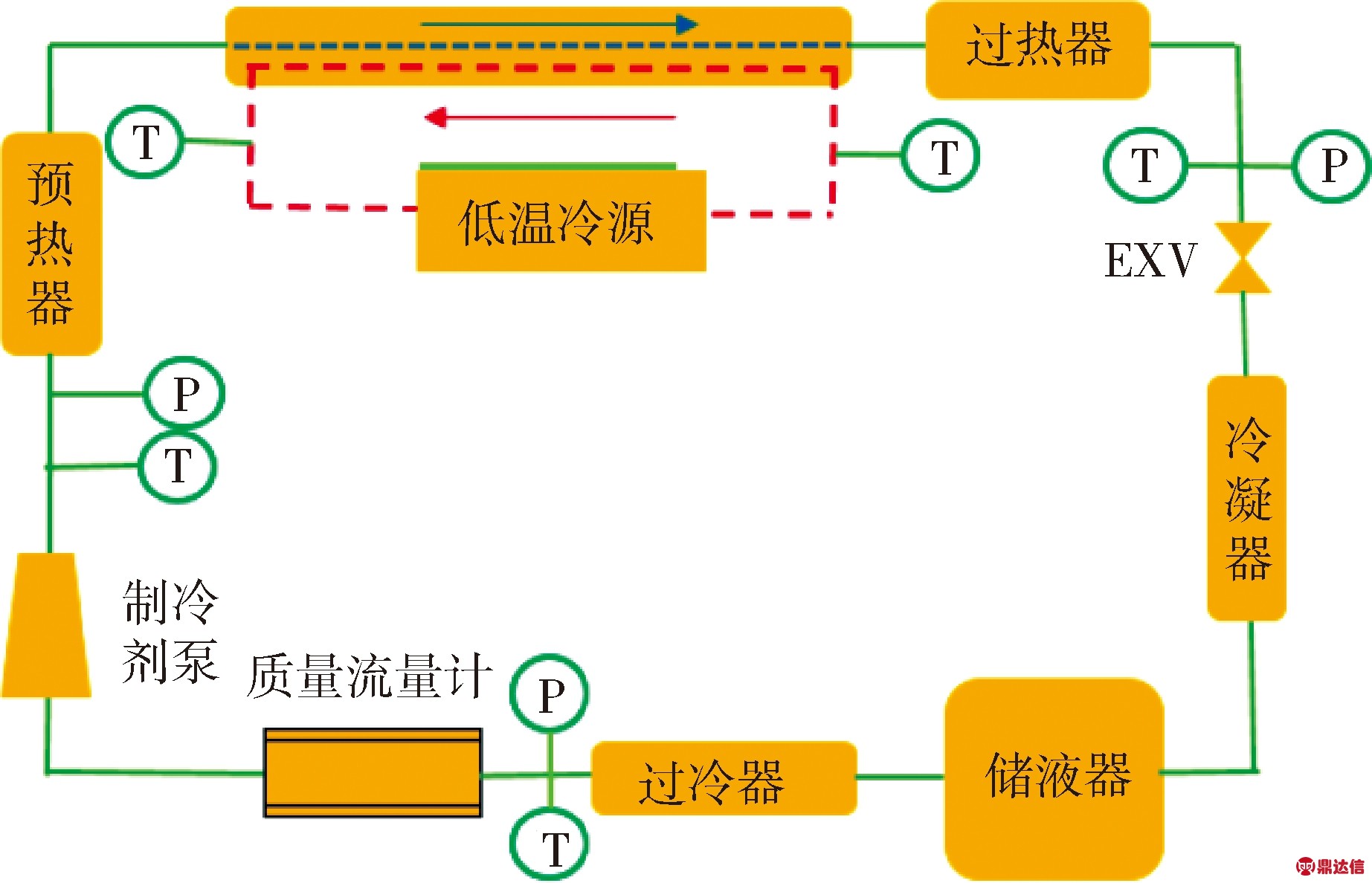

管内流动冷凝换热测试平台原理图见图1,综合而言:系统内所有设备均服务于为换热管提供实验模拟环境,其中预热器、过热器、冷凝器、过冷器、低温冷源共同维护系统内能量守恒。

图1 实验装置示意图

Fig.1 Schematic diagram of experimental system

系统内各元件主要作用如下:

制冷剂泵:为系统内工质流动提供循环动力;

预热器:采用电加热形式对工质进行加热处理,使工质在换热管进口处达到设定状态;

低温冷源:带走工质冷凝散热量,提供模拟实验环境;

过热器:采用电加热形式对工质进行过热处理,校核换热管出口处工质状态;

EXV:对工质进行节流降压处理,调节换热管内换热饱和压力;

冷凝器:对工质进行冷凝处理,间接带走系统内电加热的加热量;

储液器:储存多余工质,维持系统内压力;

过冷器:对工质进行过冷处理,使工质在质量流量计进出口均保持过冷状态,确保测量参数的精度;

质量流量计:测量工质的循环流量;

压力变送器:测量系统管路内工质压力;

铂电阻:测量系统管路内工质温度。

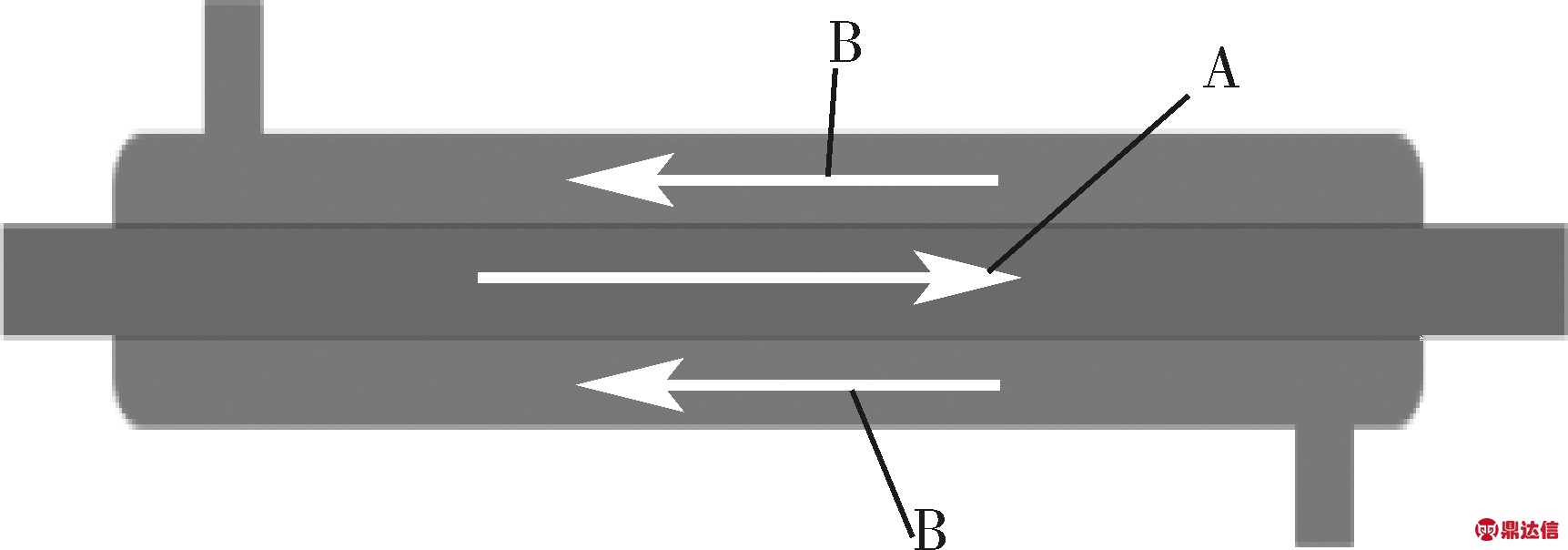

实验测试段本质上为一套管式换热器,制冷剂在管内流动(箭头A指向),冷冻水在环形通道内流动(箭头B指向),详见图2。

图2 实验测试段示意图

Fig.2 Schematic diagram of experimental test section

换热管选择两根7.00 mm外径内螺纹管为测试管,两者除肋片螺旋角不同外,其余结构参数均相同:肋高0.2 mm、齿距0.4 mm、槽宽0.2 mm、齿顶角27°、肋片数50。

3 实验处理

实验测试段换热量Qtest:

Qtest=mr(hr,post-hr,pre)-Qpre-Qpost

(1)

式中:mr为工质循环流量,实验选用型号为DMF-1系列质量流量计测量工质循环流量,其测量范围为0—100 kg/h,测量精度为,±0.5%。hr,post/hr,pre分别为预热段进口处、过热段出口处工质焓值,kJ/kg。由于此时工质分别处在液相/气相态,因此可通过温度、压力测量值对焓值进行计算,实验选用CYYZ11型压力变送器测量工质压力,其量程为0—42×105 Pa,测量精度为0.1级,选用PT100铂电阻对工质温度进行测量,其量程为0—100 ℃,测量精度为±0.5 ℃。

Qpre为预热段电加热量,由所加电压、电流计算得到,即:

Qpre=Vpre·Ipre

(2)

Qpost为过热段电加热量,同样由所加电压、电流计算得到,即:

Qpost=Vpost·Ipost

(3)

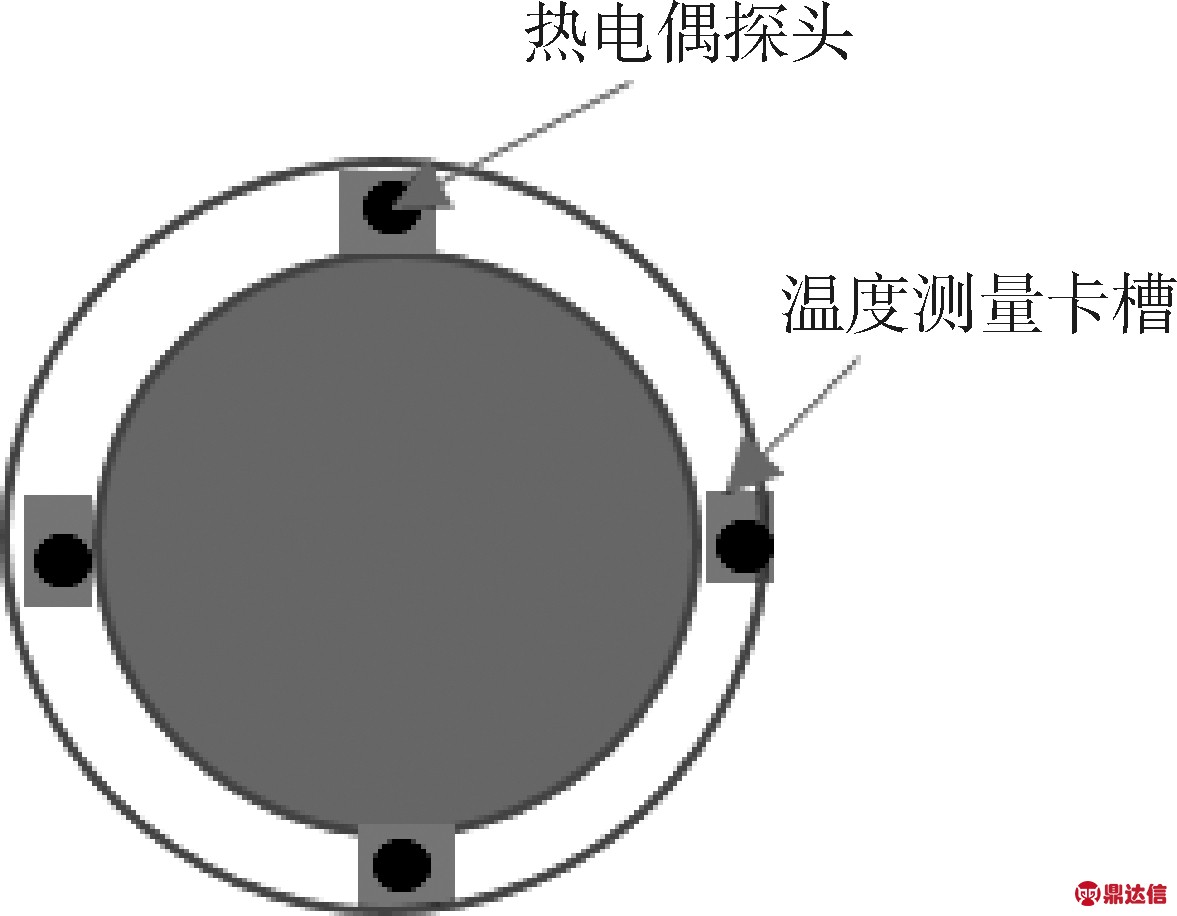

实验选用热电偶对换热管壁温进行测量,为保证壁温测量精度,在同一测点位置分上下左右4个方位对壁温进行测量,并选用4个热电偶的平均值作为壁温基准值,如图3所示。换热管共布有4个位置点、16个热电偶,即传热系数计算值选用16个热电偶的平均值作为壁温计算值,因此得换热温差为:

Twall=(T1+T2+T3+……T14+T15+T16)/16

(4)

ΔT=Twall-Tsat

(5)

管内传热系数hr:

hr=Qtest/AiΔT

(6)

式中:Ai为换热管内表面积,由换热管肋基直径直接计算得到,m2。

图3 壁温测量示意图

Fig.3 Schematic diagram of wall temperature measurement

实验选用压差变送器对实验测试段压降进行测量,其量程为0—250 kPa,测量精度为±0.25 kPa。

4 测试平台校核

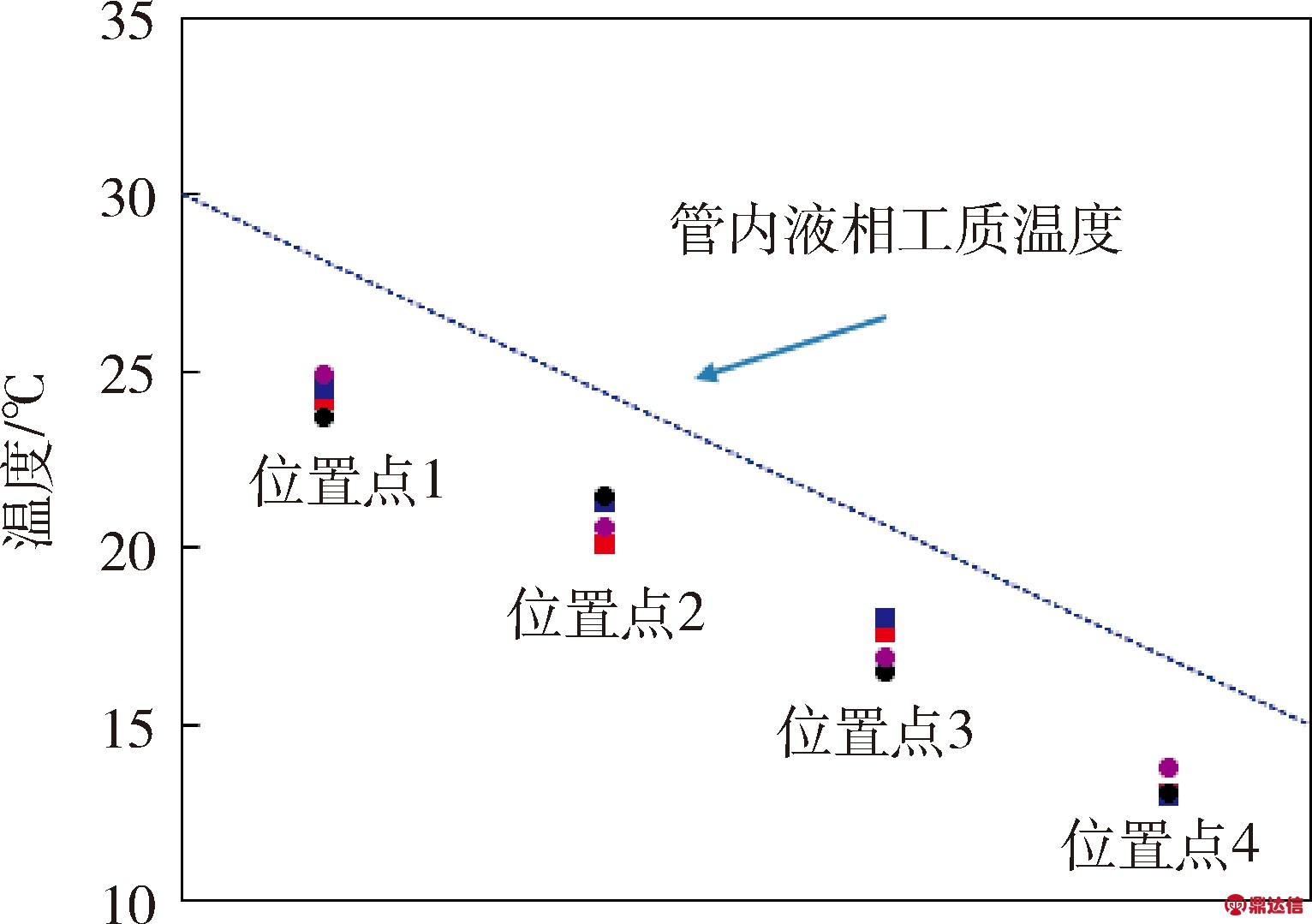

为校核实验平台测量精度,首先在换热管内运行单相冷凝换热实验。实验工况为:制冷剂质量流量65 kg/h,换热管进出口工质温度分别为30±0.5 ℃/15±0.5 ℃,并分别保持3±0.5 ℃/18±0.5 ℃的过冷度。

首先根据实验结果验证壁温测量精度,假设管内液相工质温度沿轴向呈线性减小趋势,结果显示:4个位置点的壁温测量值的波动幅度分别为1.2 ℃、1.4 ℃、1.5 ℃、0.85 ℃,单相实验中换热温差约在3.5±0.3 ℃以内,较小的测量偏差可证实各热电偶的高精度,如图4所示。

图4 换热管壁温测量精度

Fig.4 Measurement accuracy of tube wall temperature

此外,为进一步校核壁温测量值,以对应位置处液相工质温度及壁温值,利用公式(6)计算管内换热系数,并使用Gnielinski关联式[12]对管内换热特性进行预测,对换热系数实验值与关联式计算值进行对比,结果显示:换热系数实验值与关联式计算值之间平均误差分别为-3.5%、4.2%、8.5%、-6.8%,参考其它学者研究[13],±10%以内的预测误差足可证实壁面温度的测量精确性。

5 实验数据分析

首先对换热管换热效果(以传热系数、换热温差为指标)和工质流动耗功(以压降、摩擦因子为指标)受实验变量(主要包括雷诺数Re、饱和温度、肋片结构参数)的影响进行分析,而后使用单位压降传热系数HHP对换热管综合性能进行评价,使用系统熵增对换热过程中能量损耗进行分析。

5.1 换热特性

相同实验工况及换热要求的前提下,传热系数与换热温差呈负相关,即换热管换热性能越好,换热温差越小。因此,在对实验变量对换热性能的影响进行分析时,换热温差也可间接表征换热管换热效果。

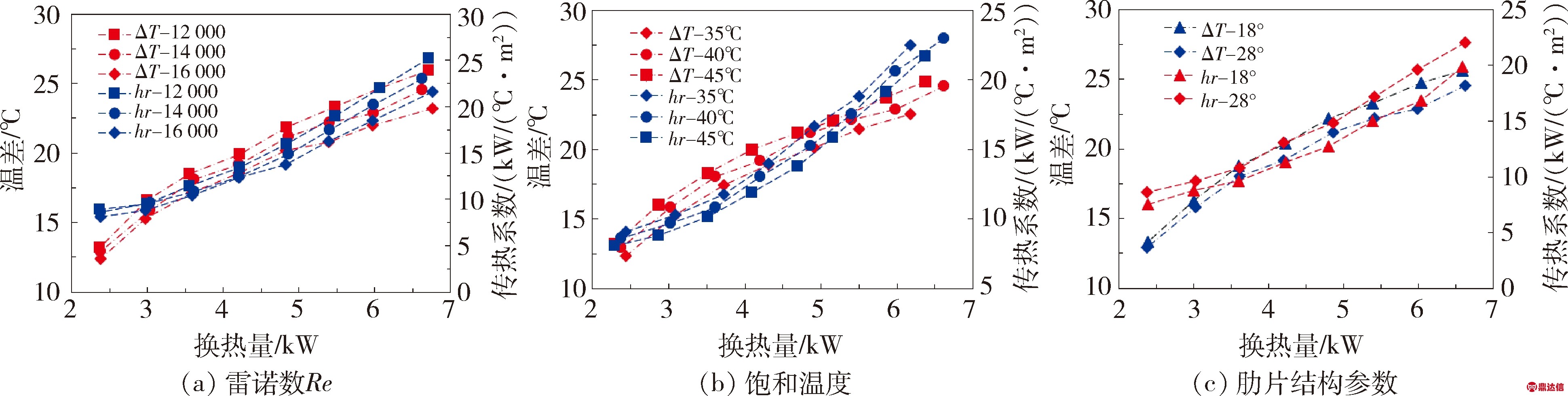

雷诺数Re和饱和温度作用方式相同,均是通过影响工质物性来改变换热性能。但是,冷却水雷诺数Re越大,管内工质与管壁之间温度梯度越小,即工质液膜温度越接近饱和温度。因此,增加冷却水Re和升高饱和温度对换热管换热性能的影响效果是相同的。经查:R134a液相导热系数随着饱和温度的升高而降低,液相密度与温度呈负相关,气相密度与温度呈正相关。因此,管内传热系数hr随饱和温度的降低、雷诺数Re的减小而升高,但温差ΔT与饱和温度呈正相关,与雷诺数Re均呈负相关,这是因为雷诺数降低引起的总传热系数的削弱效果大于管内传热系数增加引起的总传热系数的促进效果,即总传热系数随着雷诺数的降低而减小,致使雷诺数Re越低,换热温差越大,如图5a、5b所示。

管内肋片主要通过增强管内工质湍流度强化换热效果,且肋片螺旋角越大、肋高越高、肋数越多、齿顶角越小等因素均会直接增强肋片对流体的扰动,进而强化换热效果,由图5c可得:相同换热要求下,28°螺旋角换热管的温差比18°螺旋角换热管温差低约0.36—1.92 ℃,直接证实了28°螺旋角换热管比18°螺旋角换热管具有更好的传热系数。

图5 实验变量对换热效果的影响

Fig.5 Influence of experimental variables on heat transfer performance

管内工质流动压降主要由工质与管壁之间摩擦压降和工质含气率变化引起的加速压降两部分组成。实验中换热管进出口工况保持恒定,加速压降主要由换热量的增加(等同于工质质量流量的增加)引起的。

参考Hirose M的研究[14],对于水平换热管,加速压降约占工质流动总压降的15%左右,因此在分析实验变量对管内总压降的影响规律时,摩擦因子f可直接用于表征管内压降,即实验变量对摩擦因子f与压降的影响效果相似。

对于强化管,由于肋片的扰动使管内两相流的流动越发复杂,并没有精度相对较高的摩擦因子f的计算公式,因此本文使用Chio关联式[15]和换热管总压降对摩擦因子进行计算,即:

(7)

ΔPfric=0.85ΔPtotal

(8)

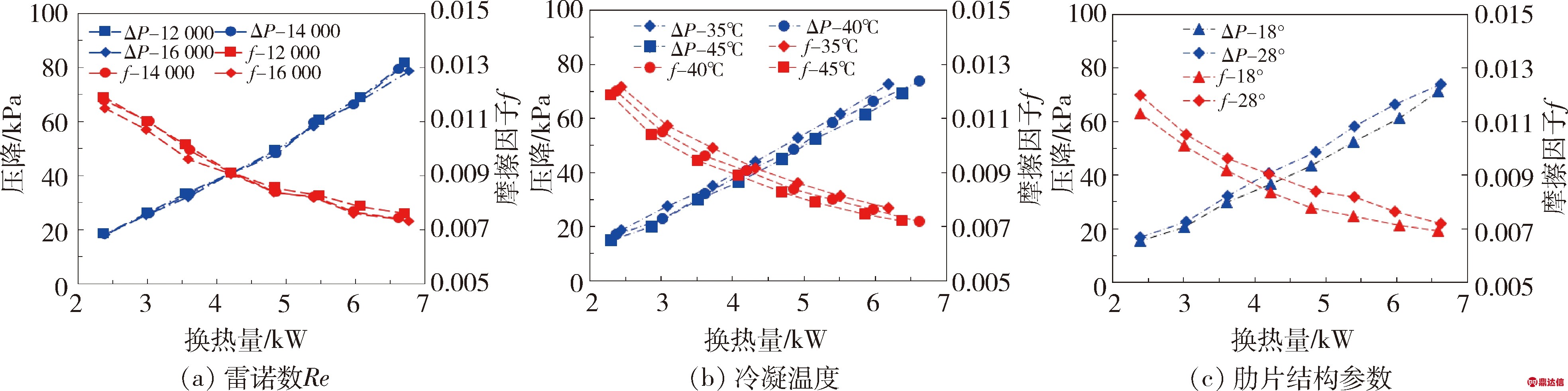

相同换热要求下,工质流动压降随雷诺数Re的减小、饱和温度的降低而升高,随换热量的增加而增大,雷诺数Re、饱和温度对摩擦因子f的影响效果与压降相同,但摩擦因子f随着换热量的增加而降低,如图6a、6b所示。

图6 实验变量对压降的影响

Fig.6 Influence of experimental variables on pressure drop

由于换热量的要求,冷冻水换热性能变差(雷诺数Re降低),势必需增加换热温差来满足换热要求,因此雷诺数Re减小与冷凝温度降低对管内工质的作用效果是一样的,两者同样通过改变管内工质物性(工质气液相粘度、密度)来影响工质流动压降。

管内两相流压降主要包括:液相流与管内壁之间摩擦压降、气相流与管内壁之间摩擦压降、气液相界面之间摩擦压降、两相流空隙率变化引起的加速压降。在实验运行范围内(管内两相流为环状流),液相流与管内壁之间摩擦压降在总压降中占据主体位置,因此液相工质粘度对管内压降的影响至关重要,经查:R134a液相粘度随饱和温度的升高而降低,因此管内压降随饱和温度的降低、雷诺数Re的减小而增大。换热量的增加表征管内两相流质量通量的增大,而压降与质量流量呈抛物线增长,因此管内压降同样与换热量呈正相关。

不同于管内压降,摩擦因子与换热量呈负相关,是因为:摩擦因子只能用于表征摩擦压降的大小,而随着换热量的增加(质量流量的升高),加速压降在总压降中的比重逐渐升高。对加速压降进行计算,计算结果显示:随着换热量的增加,加速压降在总压降中的增加比重大于换热量的增加比重,因此摩擦因子随着换热量的增加而降低。

肋片主要通过增加换热管表面粗糙度来制造工质流动的额外阻力,肋片螺旋角越大,则表征单位长度内肋片数量越多,对流体流动造成的额外阻力越大。因此,28°螺旋角换热管的压降比18°螺旋角换热管的压降高约1.34—5.89 kPa,28°螺旋角换热管的摩擦因子比18°螺旋角换热管的摩擦因子高约0.000 262—0.000 714,如图6c所示。

5.2 综合性能评价

温差/传热系数和摩擦因子/压降仅能对换热器换热特性和工质流动损耗分别进行评价,而不能结合换热特性和功损两方面对换热器性能进行综合评价。因此,本文使用单位压降传热系数HHP和熵对换热器性能进行综合评价。

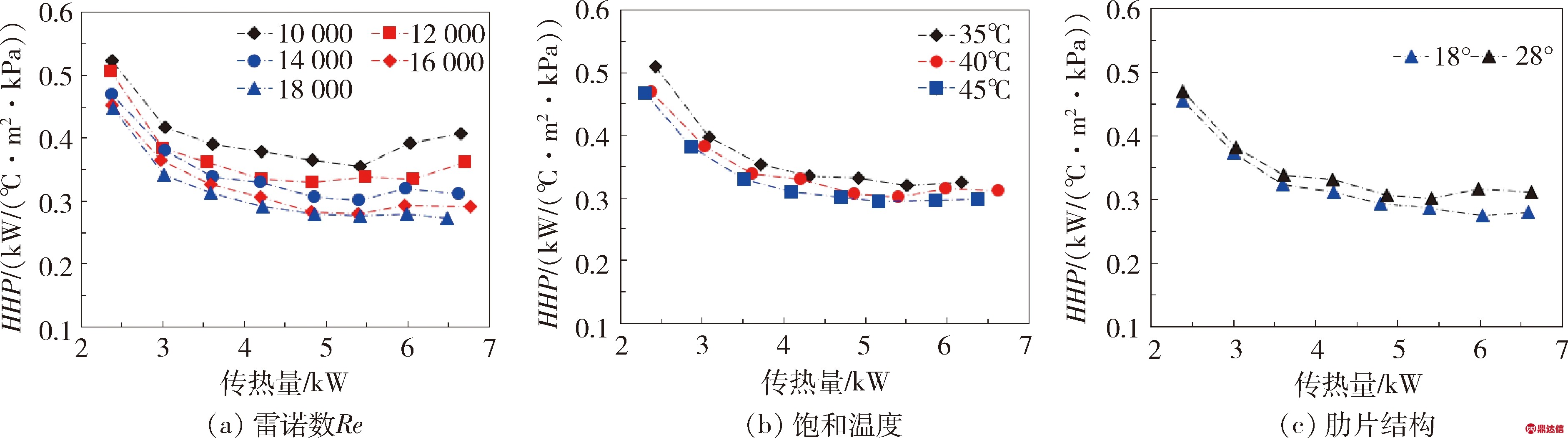

实验变量对HHP的影响本质是其对传热系数和压降影响的相对大小,当实验变量对传热系数和压降均为促进效果,且实验变量对传热系数的促进效果大于其对压降的促进效果时,说明实验变量与HHP呈正相关,当实验变量对传热系数的促进效果小于其对压降的促进效果时,说明实验变量与HHP呈负相关。

HHP=hr/ΔP

(9)

如图7所示,单位压降传热系数HHP随雷诺数Re的减小、冷凝温度的降低、肋片螺旋角的增加而增大,即说明雷诺数Re的减小、冷凝温度的降低、肋片螺旋角的增加对传热系数的促进效果大于其对压降的促进效果,这也间接反映了实验变量对温差/换热系数、摩擦因子/压降等指标的影响程度大小。

图7 实验变量对单位压降换热系数的影响

Fig.7 Influence of experimental variables on heat transfer coefficient per unit pressure drop

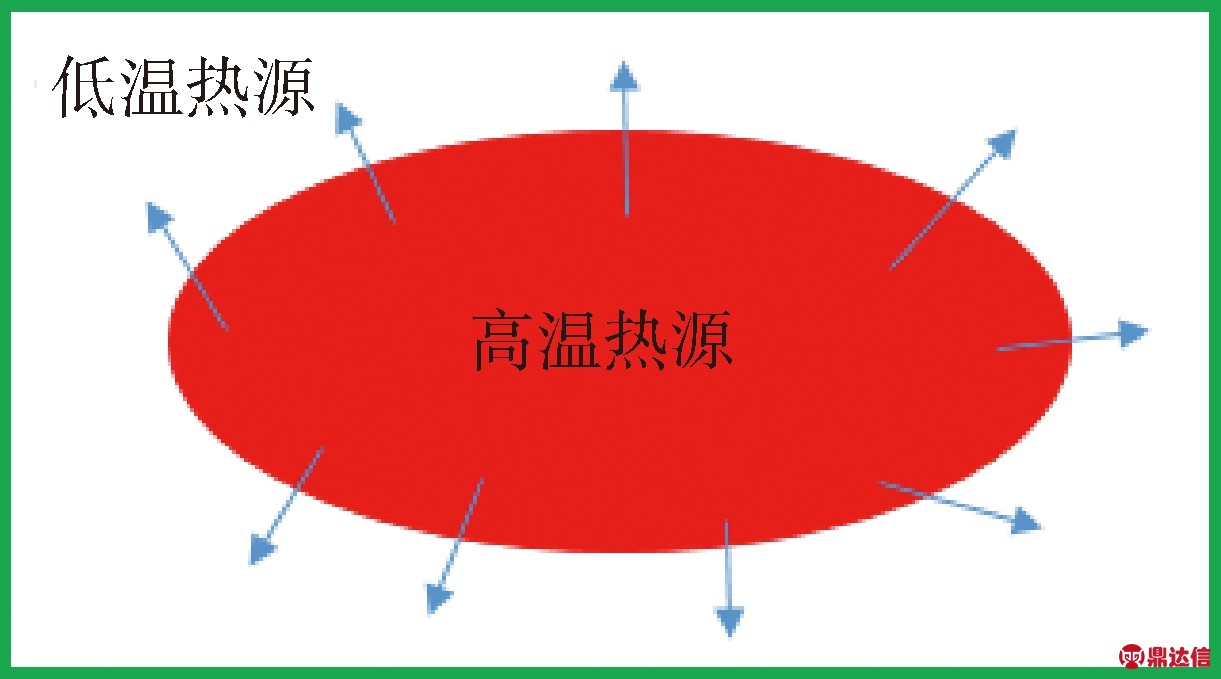

熵是与热力学第二定律紧密相关的状态参数,主要用于判断实际过程的方向、过程能否实现、过程是否可逆。根据热力学第二定律:温度不同的两个物体通过换热壁面进行传热,热量可自动地从高温物体传向低温物体,而热量由低温物体传回高温物体、系统回复到原状的过程,则不能自发进行,需依靠外界帮助。因此,系统熵增同样可表征换热过程中能量品质的下降。

图8 绝热系统换热熵增过程

Fig.8 Entropy production of heat transfer in adiabatic system

为便于分析换热器换热过程中能量品质的衰减,特建立统一的数学模型用于表征换热过程中温差传热损失,如图8所示。假定换热过程中仅有高温热源与低温热源之间的换热,系统与外界环境之间绝热,不考虑工质流动熵增,仅对传热温差引起的换热熵增进行计算,即:

ΔS=Q/Tl-Q/Th

(10)

式中:Q为系统内高温\低温温区之间换热量,kW;Th/Tl分别为系统内高温热源温度、低温热源温度,℃。

由于工质在换热管进出口处状态保持不变,因此在相同换热量工况下可视为换热管内工质换热性能保持不变。不同雷诺数工况下,系统内熵变的不同主要是由冷却水侧换热性能的不同引起的,冷却水雷诺数Re越大,冷却水侧换性能越好,两种工质之间换热温差就越小,即系统内能量品质降低越小,因此系统内熵增随着雷诺数Re的降低而增大,如图9a所示。

相同雷诺数Re工况下冷却水换热特性相同,因此,冷凝温度对系统熵的影响其本质是通过影响管内工质换热特性实现的。由4.1部分可得:管内传热系数随着冷凝温度的降低而升高,换热温差随着冷凝温度的降低而减小。换热温差越小,系统熵增越小,即系统熵增随着冷凝温度的降低而减小,如图9b所示。

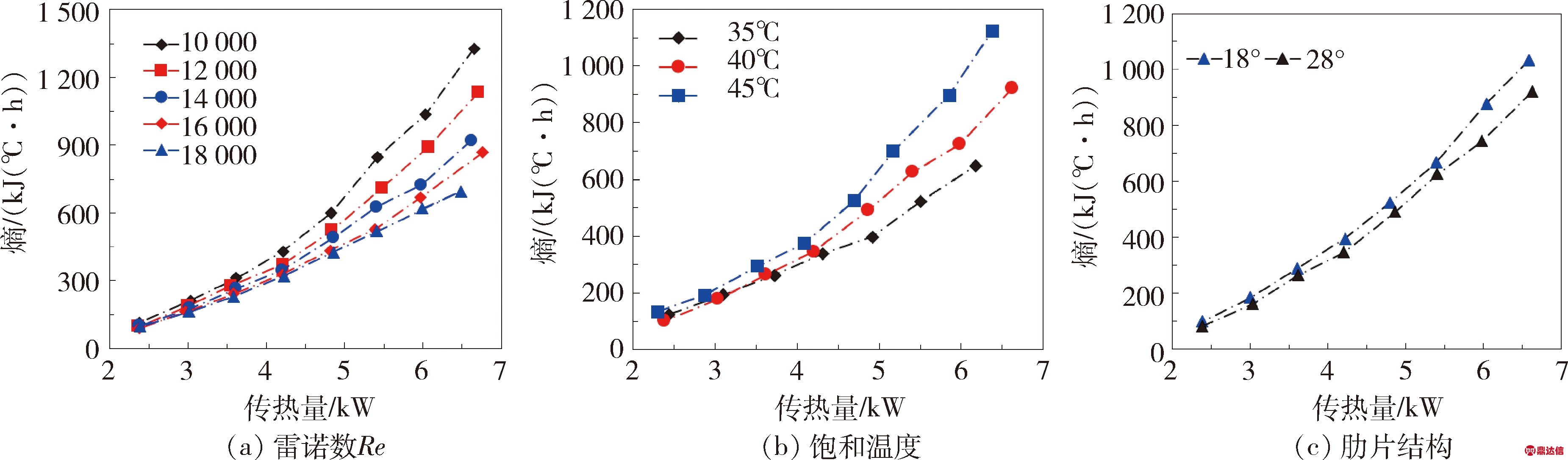

与冷凝温度的影响机制相近,管内肋片结构同样是通过影响管内工质换热特性影响系统熵增的。由4.1部分可得:管内传热系数随着肋片螺旋角的增加而升高,换热温差随着肋片螺旋角的增加而减小。因此,系统熵增随着肋片螺旋角的增大而减小,如图9c所示。

本质而言,绝热系统内物体传热引起的熵增与高温热源与低温热源之间换热温差密切相关,两者换热温差越大,物体传热的不可逆损失越大,系统熵增越大,因此:实验变量中可导致换热器换热性能下降,换热温差增加的因素,均会造成系统内更大的换热不可逆损失。

图9 实验变量对系统熵的影响

Fig.9 Influence of experimental variables on system entropy production

6 结 论

根据管内流动冷凝换热实验,主要结论如下:

(1)传热系数和压降均随雷诺数Re的降低、冷凝温度的降低、肋片螺旋角的增加而增大;

(2)换热温差和摩擦因子均随雷诺数Re的降低、冷凝温度的升高、肋片螺旋角的减小而增大;

(3)对换热器进行综合性能评价时发现:单位压降传热系数HHP随雷诺数Re的减小、冷凝温度的降低、肋片螺旋角的增加而增大,而系统熵增随雷诺数Re的升高、冷凝温度的降低、肋片螺旋角的增加而减小。