针对小径内螺纹铣削加工工艺不成熟,加工过程中面临螺纹孔孔径较小,刀柄和铣齿部分尺寸小,螺纹铣刀刚性不足等问题,研制出新型小直径内螺纹铣刀。本文对新研制的铣刀进行介绍,同时针对不同工艺下螺纹铣刀加工进行试验研究,并对加工的螺纹进行测量,验证新型螺纹铣刀的可行性。

1 引言

现有工艺所设计微小孔螺纹加工刀具,在航空发动机机匣螺纹孔加工成型形状为喇叭口型,中径超差达0.05 mm以上,锥度偏差超过0.1 mm,且刀具有效寿命极短。因此,提出适用于小尺寸的螺纹铣刀结构对提高微螺纹孔的加工精度、加工效率及铣削加工迈向智能制造具有重要意义。Guillaume Fromentin研究螺纹铣刀几何形状与名义螺纹轮廓之间的关系,提出一种通过螺纹铣刀包络线的方法去分析生成的螺纹截面,并通过修正几何误差的方式提高螺纹加工精度 [1-2]。严凯等人分析建立了切削厚度和相邻走刀形成截面积的表达方法,研究了高温合金螺纹铣削过程中的铣削力和扭矩 [2]。上诉研究对于适用于小尺寸的螺纹铣刀结构研究甚少,本文针对新型小尺寸螺纹铣刀结构进行试验加工,依据开发的铣削加工工艺方案,完成现场加工试验,完成加工螺纹孔检测,多组加工试验结果验证了改进设计的螺纹铣刀寿命更长、加工精度更高。

2 新型螺纹铣刀结构

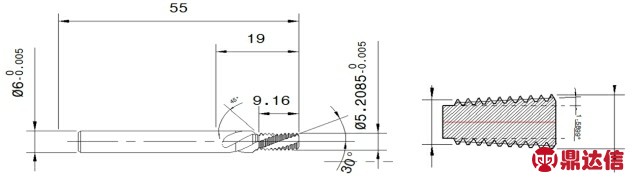

为保证加工质量在加工范围内,将刀具变形量考虑到刀具结构设计中,将刀具结构设计为锥形结构,其基本结构如图1所示。铣刀总长55 mm,有效切削长度9.16 mm,切削段大端5.2085 mm,整个有效切削段成锥形,有利于减小螺纹孔的变形,同时提升铣刀整体刚度,提升加工质量和刀具寿命。

图1 螺纹铣刀基本结构图

3 加工试验

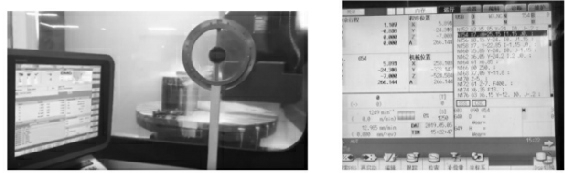

本文采用的四轴加工中心,试样和刀具的装夹如图2所示。试验材料为Waspaloy高温合金材料,国内牌号为GH738,试样为圆盘,其基本尺寸为直径100 mm,厚度10 mm。现场将试样装夹固定后,采用孔用铣刀加工螺纹通孔,然后采用螺纹铣刀加工螺纹,最后使用螺纹塞规检测加工螺纹是否合格。并将加工的螺纹进行三坐标检测。

图2 加工数控中心及控制面板

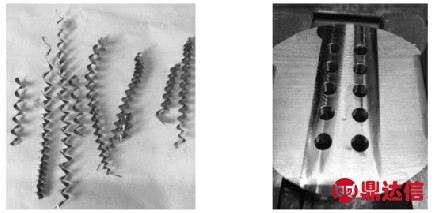

图3 试验用螺纹铣刀

本文研究的是直径为7 mm,深度为7 mm的右旋螺纹铣削加工。利用试验片先加工螺纹底孔,铣孔加工参数为:主轴转速1200RPM,进给量为60 mm/min。采用螺纹铣刀共加工两组螺纹底孔,每组5个螺纹孔。主要铣削参数变量为主轴转速、每齿进给量、和径向切削深度,表1为具体实验方案。

表1 实验方案

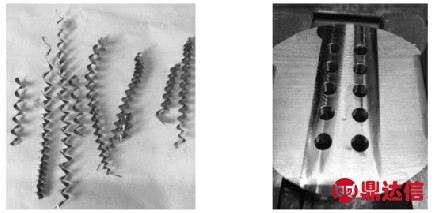

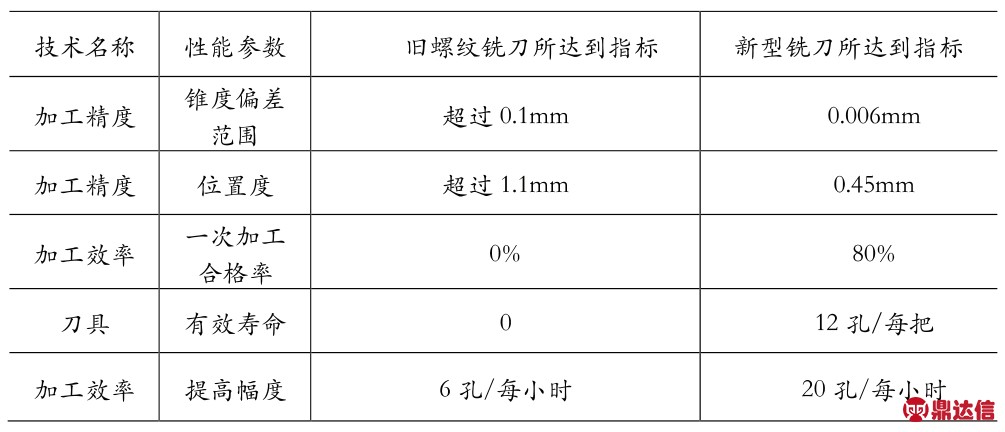

按照设计的加工工艺,得到加工的螺纹孔见图4,通过现场测量,可以发现,新型螺纹铣刀所加工的螺纹加工质量明显提升,表2为所能达到的技术及经济指标,其中螺纹孔锥度偏差可以达到0.006 mm,中径偏差可达到0.01 mm,位置度最高可达0.45 mm;常规螺纹铣刀无法有效加工螺纹孔,新型螺纹铣刀所能加工的个数能达到12个。可见,新型螺纹铣刀以及配套设计的加工工艺具有良好的可行性可靠性。

图4 加工完成后螺纹、钻孔时切屑

表2 所能达到的技术及经济指标表

4 结论

(1)基于刀具变形量提出新型螺纹铣刀结构,螺纹铣刀总长55 mm,有效切削长度9.16 mm,切削段大段5.2085 mm,整个有效切削段成锥形,有利于减小螺纹孔的变形,同时提升铣刀整体刚度,提升加工质量和刀具寿命。

(2)新型螺纹铣刀所加工螺纹孔锥度偏差可以达到0.006 mm,中径偏差可达到0.01 mm,位置度最高可达0.45 mm;常规螺纹铣刀无法有效加工螺纹孔,新型螺纹铣刀所能加工的个数能达到12个。