摘要:本文介绍汽车排气管气密性测试仪的压力传感器基座Rc1/4锥度内螺纹的数控铣削工艺,以及应用宏程序对Rc1/4锥度内螺纹在四轴机床铣削过程。保证4个在空间成90°分布的锥度内螺纹的位置精度进行工艺分析和编程。

螺纹铣削加工与传统螺纹加工方式相比,在加工精度和加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。本文以汽车排气管密封测试仪传感器基座为例,分析了利用宏程序对Rc1/4传感器基座锥度内螺纹铣削过程及工艺过程。

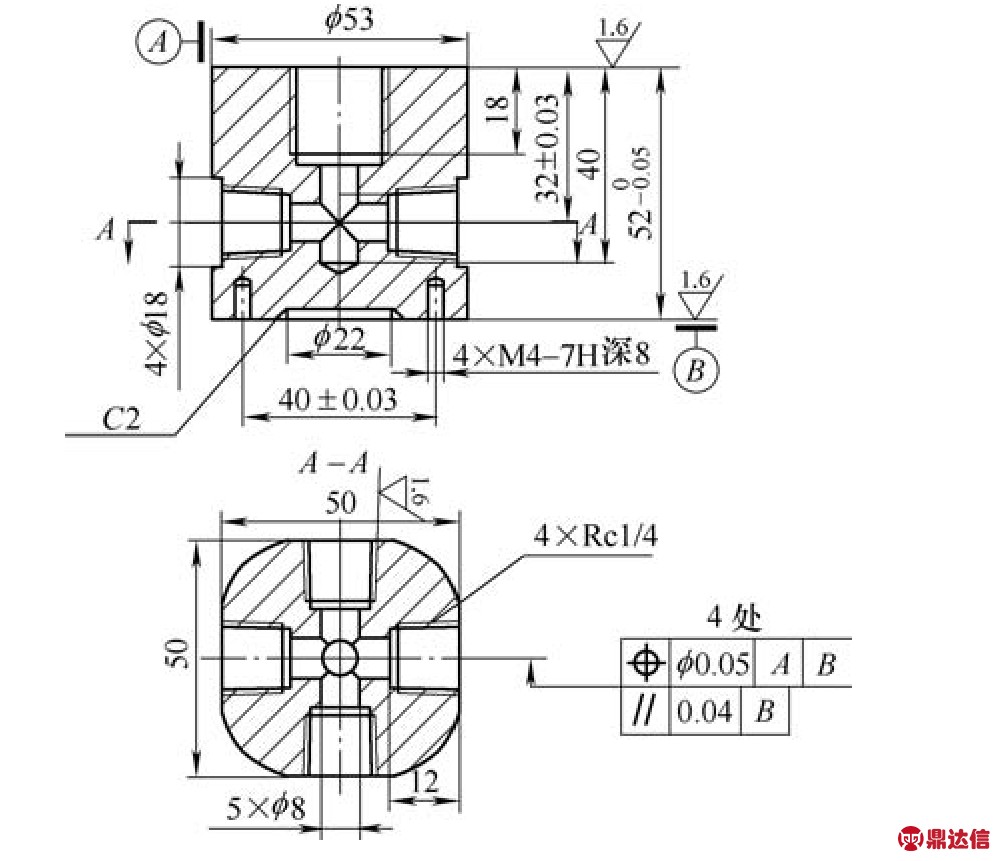

图1 压力传感器基座

1.多轴铣削锥度内螺纹的应用

(1)Rc1/4锥度内螺纹的铣削加工:河源市某企业需加工一批汽车排气管气密性测试仪的压力传感器基座。该零件图样如图1所示。根据零件图样进行试件生产,分析零件的特征和加工技术要求,编制加工工艺和程序,并能根据工艺参数、加工路径等的优化及数控加工的调整,实现零件的数控加工高效性,获得符合图样技术要求的合格产品。

该零件的材料为LY12 半成品件。加工技术要求为:①保证4个在空间成90°分布的锥度,内螺纹的位置度为φ0.05mm。②锐边倒钝。

(2)工艺分析:根据零件(见图1)加工精度要求,需保证基座上4个成90°分布的锥度内螺纹,位置进度为φ0.05mm,假设工艺安排在普通车床或数控车床上需利用四爪卡盘,划线找正或分中,都较难保证精度要求,若专门制作夹具,也均要多次反复装夹,工序多,也难于保证位置公差,加工周期长。经分析,选择用沈阳FANUC 0i-V850四轴加工中心,用多轴宏程序加工锥度螺纹,用三爪卡盘把零件水平装夹在四轴分度头上,完成基座上4个成90°分布锥度内螺纹的加工。这样装夹方便、可靠,又能保证位置精度的要求,如图2所示。

图2 装夹方案

2.多轴铣削内螺纹底孔和锥度内螺纹加工程序

汽车排气管基座RC1/4锥度内螺纹有严格的密封要求,而基座测试仪工作时,要求在设计时要能承受0.5MPa的空气压力,锥度外螺纹的管接头与圆锥内螺纹孔形成锥/锥配合,所以先要分析和加工锥度内螺纹底孔。RC1/4锥度螺纹参数如表1及图3所示。

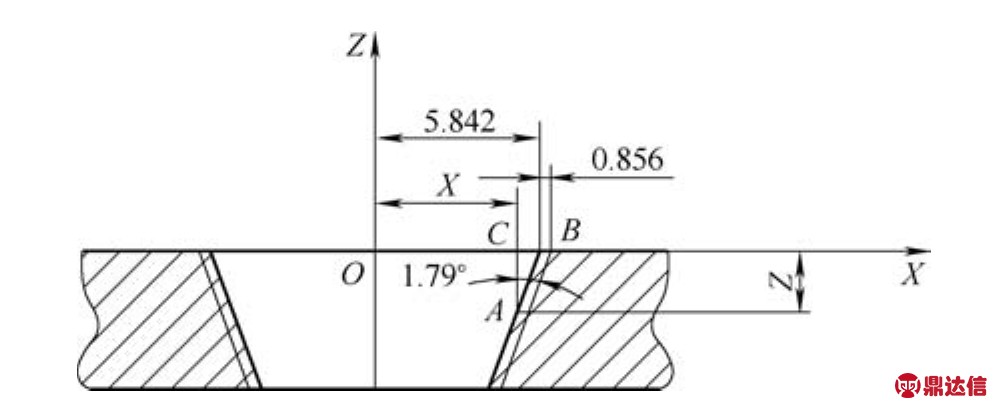

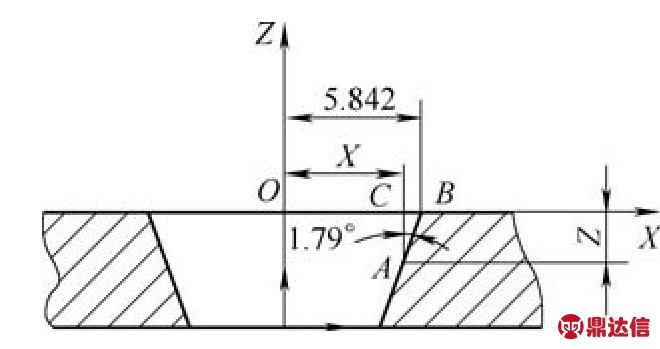

图3 RC1/4圆锥螺纹牙型

H—原始三角形高度;h—螺纹牙高

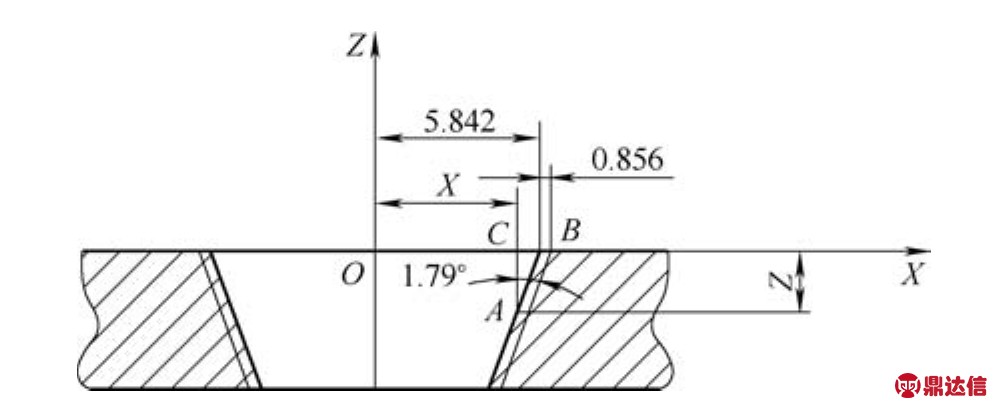

(1)锥度螺纹底孔加工:建立数学模型。锥度螺纹基准面位置在孔口端面下端0.5×P处,螺纹半径和孔口半径的差值较小,所以可用参照平面的孔口半径来计算。由表1中基准平面内小径尺寸及配合间隙要求,计算出孔底端面直径为5.842mm。由图3示,锥度螺纹锥度为1∶16,故其孔底锥角为1.79°,底孔截面如图4所示。

图4 RC1/4锥度内螺纹底孔截面图

图5 路线示意图

本文以锥母线上任意一点A为作为基准点,来建立数学模型,首先确定一个合理、简单数学变量,控制A点在AB上的直线位置,即A点的X、Y、Z工件相对坐标值,如图4所示,过A点作OB的垂直于AC,则A、B、C三点构成一个直角三角形。由数学几何关系可表示出A点的工件相对坐标为

X=OB-BC

Y=0 (象限点)

Z=AC

Z轴工件相对坐标值设为变量#1,其计算如下

X=5.842-#1×tan[1.79]

Z=#1

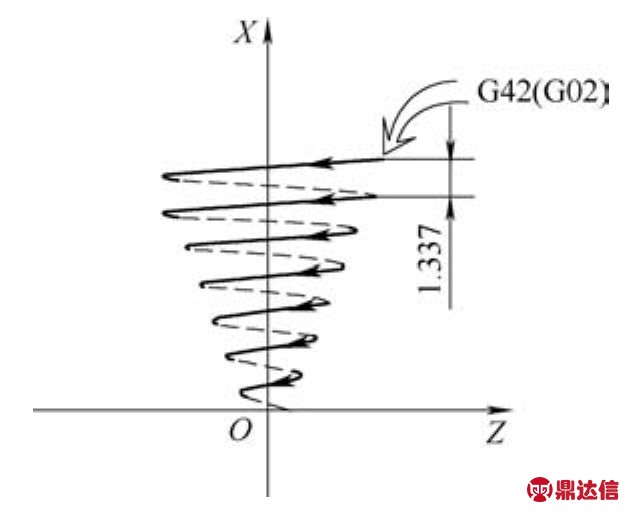

确定锥度螺纹铣削路线:如图5所示锥度内螺纹的螺纹结构简图,每旋转一圈锥面螺旋线进给Z轴下降一个螺距1.336mm,由此可知Z向刀具可铣削较大尺寸,假设每旋转一圈铣削0.2mm,且铣刀侧刃接触较大,锥孔表面粗糙度较好。按此方法铣削底孔和铣螺纹的编程思路一样,内容相似,选择宏程序铣削可提高编程效率和质量(参见程序O0010)。

刀具选择:φ8mm硬质合金铝用立铣刀。

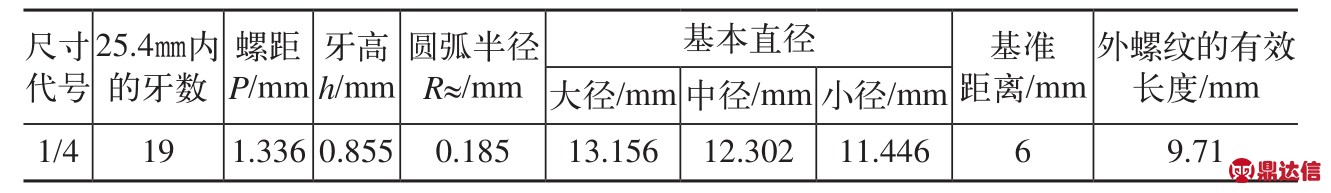

表1 Rc1/4锥度螺纹的基本尺寸

编制锥度内螺纹底孔铣削宏程序:按数控系统FANUC0i编程如下:

O0100

G54 G90 G80 G40 G00 X0 Y0 Z30 A0 (程序开始,定位于G54原点上方安全高度)

M03 S3000 (主轴正转)

Z5 (快速降至安全高度)

#1=0 (A轴角度#1为自变量,赋初始值0°)

#2=360 (A轴角度#2为旋转终止值)

#3=90 (A轴角度#3为每次递增值)

WHILE[#1LE#2]DO1 (如果#1<#2°,循环1继续)

G01A#1F800 (A轴旋转到当前角度)

#4=0 (Z轴坐标(绝对值)设为自变量,初始值为0)

#5=5.842 (X轴#5为自变量)

#6=1.79 (锥度底孔夹角为#6)

#7=10 (锥度底孔需加工深度(绝对值))

G41D01X#5Y0F600 (快速移到初始点)

G01Z#4F200 (快速移到初始点)

WHILE[#4LE#7]DO2 (如果加工深度#4≤#7,循环2继续)

#8=#5-#4*TAN[#6] (X轴#8为递增每圈自变量值)

G03X#8Z-#4I-#8F800 (锥度底孔螺旋加工)

#4=#4+0.2 (Z坐标(绝对值)依次递增#4变量值(层间距))

E N D 2 (循环2结束(此时#4≥#7))

G03I-#8 (锥度底孔底部走一圈)

G01X0Y0

G00Z80

G40

#1=#1+#3

E N D 1 (循环1结束(此时#1≥#2))

G00Z80 (G00提刀至安全高度)

G40 (取消刀补)

M30 (程序结束)

图6 RC1/4圆锥内螺纹示意图

加工小结:考虑到底孔表面质量要求较高,铣削过程中精铣时用顺铣G41,但此孔为螺纹底孔,且此程序稍为改动可作为铣螺纹程序,故选用G42;孔口端面与底孔粗加工或精加工建议选用同一把刀具加工,则可避免能因Z向对刀不准,影响底孔在Z向的位置;分粗加工、精加工两个阶段(如粗加工半径补偿值为4.96,精铣为4.19);经实际加工一个底孔仅需6~8min,且孔表面粗糙度达到Ra1.6μm。

(2)Rc1/4锥度内螺纹编程与加工:建立数学模型。由表1知螺纹牙型高度为0.856mm,如图6所示。经分析,可继续使用底孔的数学模型——直角三角形ACB。牙型角的角平分线垂直于螺纹轴线,螺纹牙型高0.856mm可以通过刀具半径补偿值的修正来达到。这样大大的减小了铣螺纹的编程工作量、方便了实际操作。

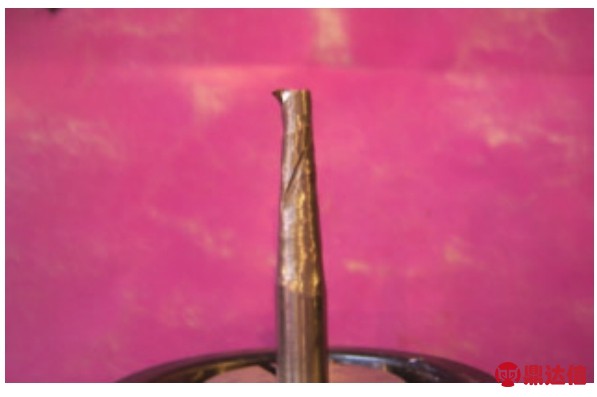

刀具选择:55º单刃螺纹铣刀定购困难、周期长、费用高,而55º锥度外螺纹和锥度内螺纹配合用于密封时,锥/锥配合是在内、外螺纹相互旋紧的整个锥面上进行密封,因为受到内、外螺纹锥度、牙型角等多个因素一致性的制约,完成全锥面的密封是比较困难的,允许螺纹副内添加合适的密封介质,如胶带、密封胶等。笔者用φ6mm高速钢键槽铣刀在万能工具磨床上配合手工磨制了一把55º的单刃螺纹铣刀,如图7所示。

图7 55º的单刃螺纹铣刀

编制锥度内螺纹铣削宏程序。按数控系统FANUC0i编程如下:

O0200

G54 G90 G80 G40 G00 X0 Y0 Z30 A0 (程序开始,定位于G54原点上方安全高度)

M03 S3000 (主轴正转)

Z5 (快速降至安全高度)

#1=0 (A轴角度#1为自变量,赋初始值0°)

#2=360 (A轴角度#2为旋转终止值)

#3=90 (A轴角度#3为每次递增值)

WHILE[#1LE#2]DO1 (如果#1<#2,循环1继续)

G01A#1F800 (A轴旋转到当前角度)

#4=0 (Z轴坐标(绝对值)设为自变量,初始值为0)

#5=5.842 (X轴#5为自变量)

#6=1.79 (锥度底孔夹角为#6)

#7=10 (锥度底孔需加工深度(绝对值))

#8=1.337 (锥度螺纹#8)

G42D01X#5Y0F600 (快速移到初始点)

G01Z#4F200 (快速移到初始点)

WHILE[#4LE#7]DO2 (如果加工深度#4≤#7,循环2继续)

#9=#5-#4*TAN[#6] (X轴#8为递增每圈自变量值)

G02X#9Z-#4I-#9F800 (锥度螺纹加工)

#4=#4+#8 (Z坐标(绝对值)依次递增#4变量值(层间距))

E N D 2 (循环2结束(此时#4≥#7))

G02I-#9 (锥度底孔底部走一圈)

G01X0Y0

G00Z80

G40

#1=#1+#3

E N D 1 (循环1结束(此时#1≥#2))

G00Z80 (G00提刀至安全高度)

G40 (取消刀补)

M30 (程序结束)

如果圆锥内螺纹的公称直径发生变化时,只需改变程序O0100和O0200中的#4、#5、#7、#8变量的初始值即可,这样,编制的宏程序就有一定的通用性、灵活性。

加工小结:φ6mm单刃螺纹铣刀刚性较差,且为单刃切削,故选择主轴转速较高3 000r/min,进给较慢150mm/min,在实际铣削加工时通过修改刀补,来控制每次铣削深度小于0.3mm;平底铣刀刀尖要与底孔上端面平齐,不然Z向螺纹位置误差太大,会影响配合质量;铣削加工时要注意确定铣削路线和左、右旋向,防止加工错误。铣削到理论相对尺寸时,要用与之装配的管接头检查试配,再调整刀补,达到旋合要求为止。

3. 结语

本文对圆锥内螺纹底孔、内螺纹的数学分析、宏程序编制和加工工艺进行了详细介绍,具有较大的代表性,为各种不同结构的内、外螺纹数控铣削提供了一种新的编程思路和加工方法。