摘 要:反应堆压力容器主螺栓紧固组件是保证其密封的重要部件,其螺纹副结构直接影响着反应堆压力容器的密封性能。结合国内外压水堆反应堆压力容器主螺栓螺纹副在设计、制造和安装方面的经验,对主螺栓螺纹副设计遵循的规范和标准要求进行了梳理和研究,并从主螺栓螺纹副承载和主螺栓安装两方面,分析了主螺栓螺纹副结构参数的影响。在上述研究成果的基础上,对主螺栓螺纹副结构进行了验证计算,为各堆型反应堆压力容器主螺栓螺纹副的结构设计提供技术参考。

关键词:反应堆压力容器;主螺栓螺纹副;结构设计;验证计算

0 引言

反应堆压力容器(RPV)是核电站一回路冷却剂系统的重要压力边界,是整个核电站的核心设备[1],其密封性能直接影响着机组正常运行。RPV由顶盖组件、容器组件和主螺栓紧固组件等组成,并通过两道C形密封环实现其密封。RPV密封性能是由其主螺栓紧固组件来保证的,RPV主螺栓紧固组件通过主螺栓螺纹副将容器法兰、C形密封环和顶盖法兰联接起来,实现RPV的密封[2]。

本文对主螺栓螺纹副设计遵循的规范和标准要求进行梳理研究,并分析主螺栓螺纹副结构参数对其承载和主螺栓安装的影响,同时结合RPV主螺栓螺纹副相关经验,并在上述研究基础上,对RPV主螺栓螺纹副结构进行了验证计算,可为各堆型RPV主螺栓螺纹副的结构设计提供技术参考。

1 反应堆压力容器主螺栓螺纹副结构

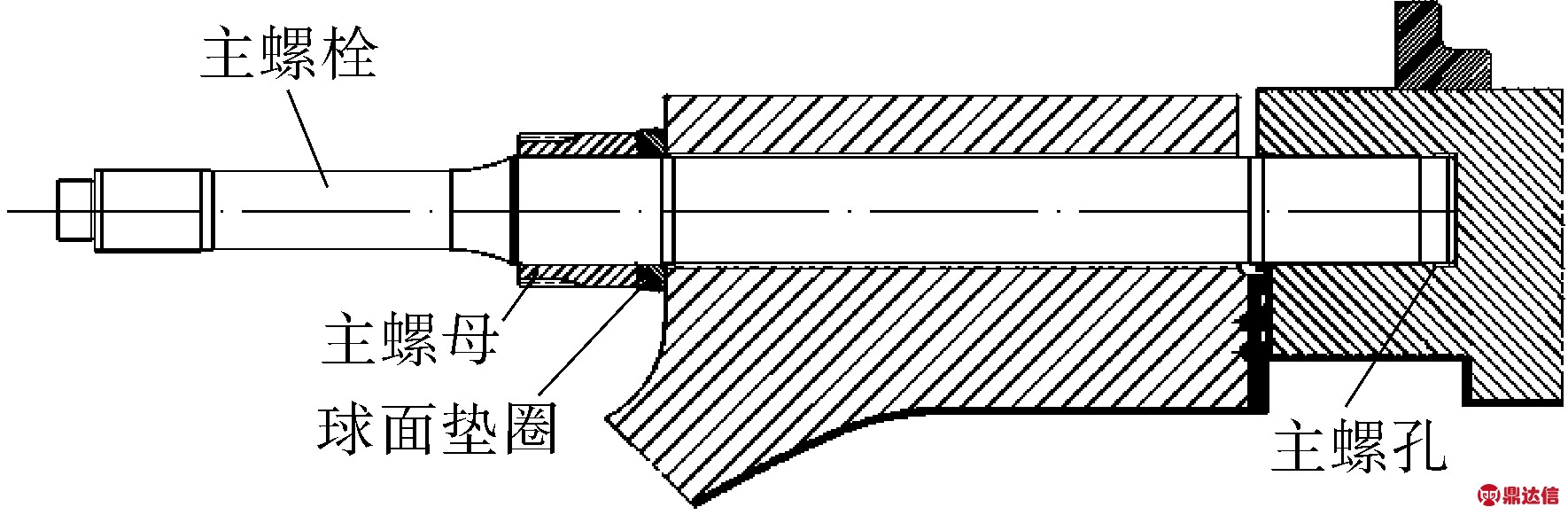

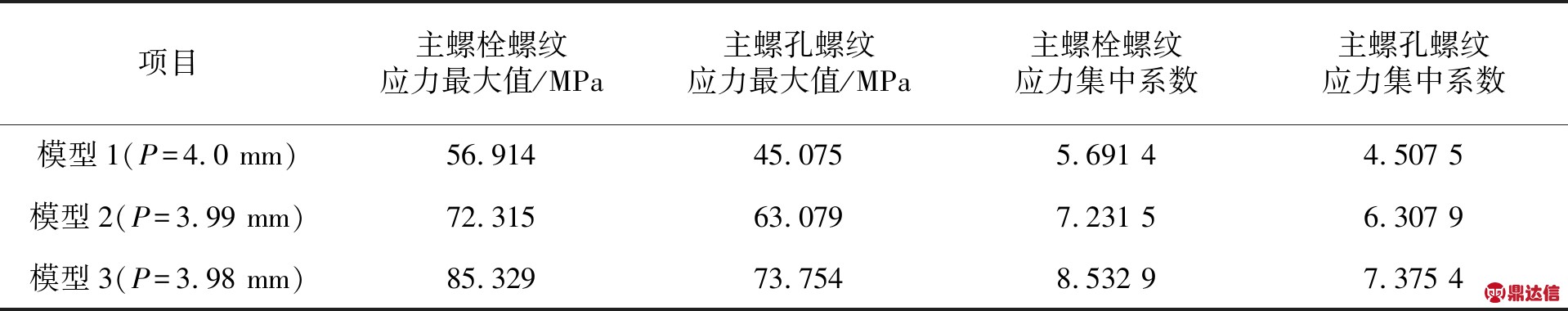

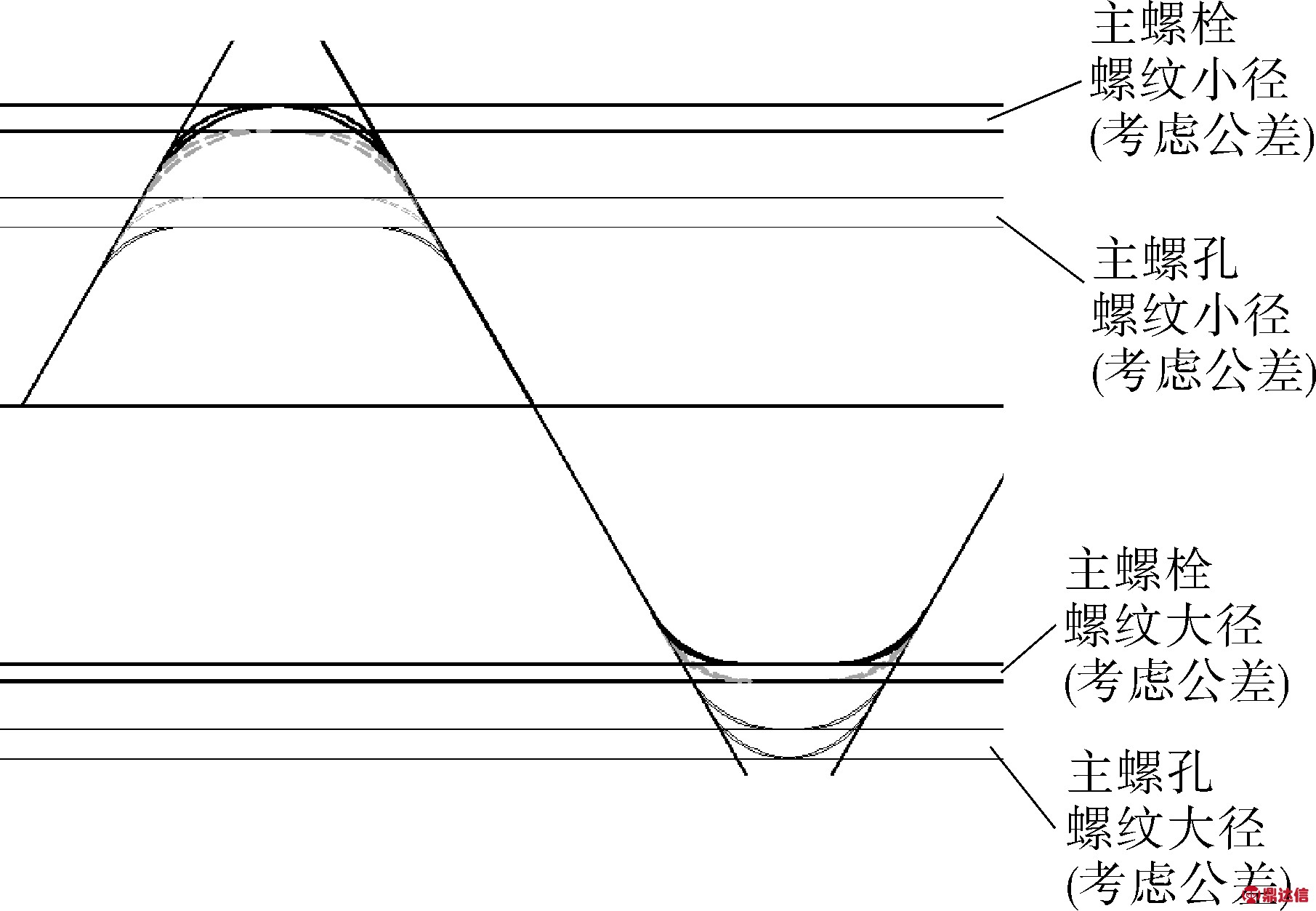

RPV主螺栓螺纹副结构及其螺纹牙结构如图1所示,其主要包括:主螺栓与主螺孔间的螺纹副以及主螺栓和主螺母间的螺纹副结构。

(a)

(b)

图1 RPV主螺栓螺纹副及其螺纹牙结构

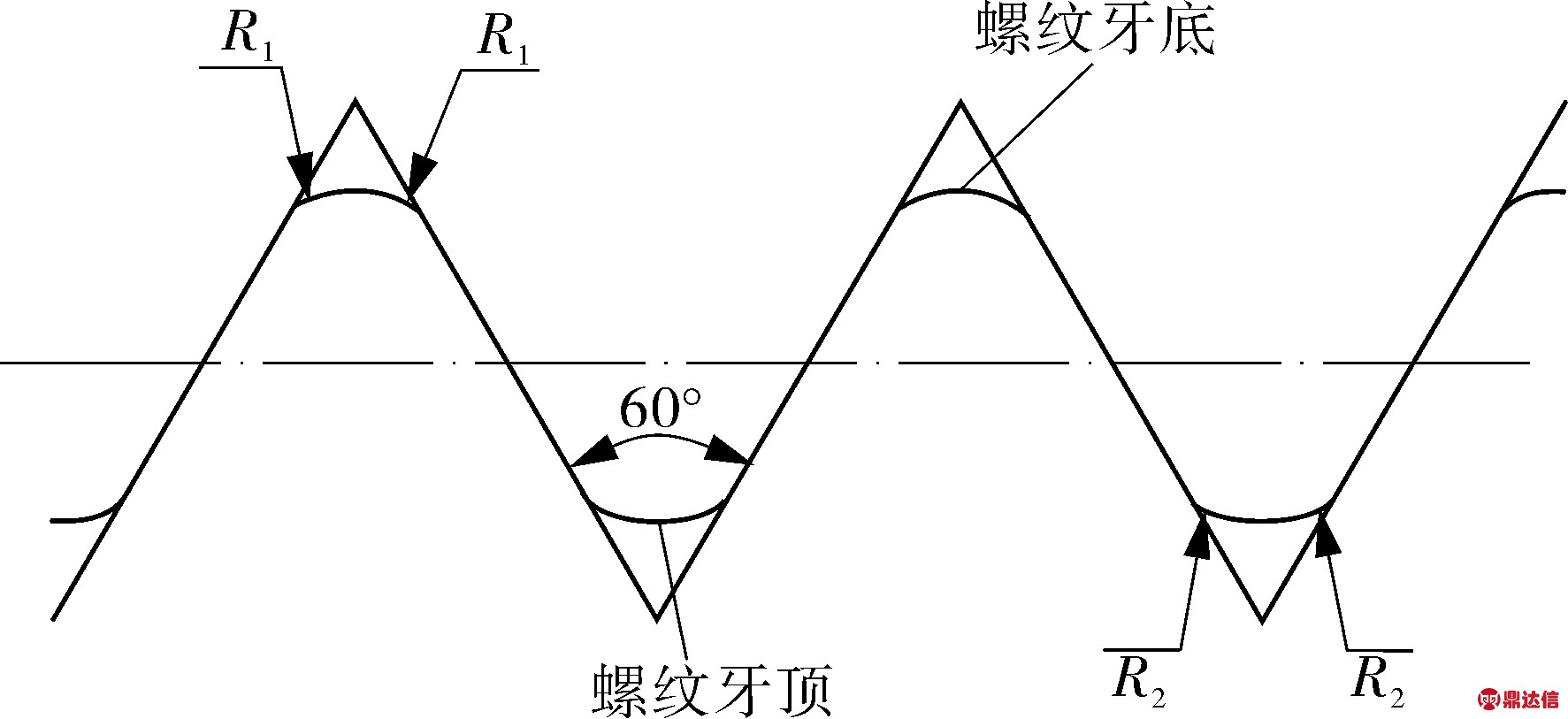

由图1可以看出,RPV主螺栓螺纹副的螺纹为非标普通螺纹(螺纹牙顶和牙底采用双倒圆角),且主螺栓螺纹副为RCC-M规范[3]1级部件,因此,有必要对其螺纹设计标准和规范要求进行分析。

2 反应堆压力容器主螺栓螺纹副螺纹设计标准分析研究

尽管RPV主螺栓螺纹副螺纹是非标普通螺纹,但其螺纹设计仍可参考普通螺纹标准。由于普通螺纹与统一螺纹的牙型角一致(60°),故统一螺纹的相关标准对RPV主螺栓螺纹副螺纹设计有一定参考作用。本文就规范及标准中螺纹设计要求对RPV主螺栓螺纹副螺纹设计的适用性进行分析。

2.1 对螺纹副材料的要求

根据文献[4]中对螺栓设计的要求,以及相关文献[5-6] 报道,螺栓和螺母的材料应采用不同材料或相同材料不同的热处理条件,以使其具有不同的硬度,防止螺母旋合过程中发生咬死现象。

根据CPR1000等堆型RPV主螺栓、主螺母和主螺孔的材料,上述要求适用于主螺栓螺纹副的材料选择。

2.2 对螺纹牙型、螺纹规格和螺距选择的要求

GB/T 192—2003[7]对普通螺纹的基本牙型进行了规定。GB/T 193—2003[8]中表1规定了普通螺纹的直径与螺距组合的选择原则。

根据RPV主螺栓螺纹副的螺纹牙型结构,上述标准适用于主螺栓螺纹副的螺纹设计。

2.3 对螺纹配合长度的要求

GB/T 197—2003[9]中对各螺纹规格及螺距对应的螺纹配合长度进行了规定,螺纹配合长度分为3个等级:S级、N级和L级,其中L级螺纹配合长度只给出了最小值,并未给出最大值。而《公制、美制和英制螺纹标准手册》(第三版)[10]中规定标准统一螺纹的螺纹配合长度不得超过1.5D(D为螺纹公称直径)。此外,GB/T 150.3—2011[11]中7.7.4节对螺孔有效螺纹长度进行了规定,要求其不小于(1.3~1.5)D。

根据CPR1000等堆型RPV主螺栓螺纹副的螺纹配合长度分析,上述标准适用于主螺栓螺纹副的螺纹设计。

2.4 对螺纹基本尺寸及公差带的要求

GB/T 196—2003[12]中对各螺纹规格和螺距相应螺纹基本尺寸(即螺纹基本大、中、小径)的取值进行了规定。GB/T 197—2003中对螺纹公差带的选用原则进行了规定,并明确了螺纹公差带对应螺纹尺寸的基本偏差值及公差范围。

通过将CPR1000等堆型RPV主螺栓螺纹副螺纹公差带及螺纹尺寸与上述标准进行对比分析,认为上述标准对主螺栓螺纹副螺纹设计不完全适用,但在螺纹初步结构设计时可以参考。

2.5 对螺纹牙倒圆角的要求

螺纹牙牙底倒圆角形状和大小对于承受疲劳和冲击载荷的螺纹紧固件是非常重要的。GB/T 197—2003中对外螺纹的牙底倒圆角形状和大小进行了规定:外螺纹牙底为单倒圆角结构,牙底倒圆角最小值为0.125P(P为螺距),倒圆角最大值不得超过螺纹牙底直径极限值。但该标准对外螺纹牙顶及内螺纹牙顶、牙底是否需倒圆没有规定。

统一螺纹标准ASME B1.1—2003[13]中规定UNR外螺纹的牙底应是圆滑、连续不变的轮廓,即单倒圆角结构,倒圆角大小为0.108 253 18P~0.144 337 57P,而外螺纹牙顶可以是部分或全部倒圆,但对牙顶倒圆角的大小没有明确规定。对于内螺纹,考虑对螺纹器具螺纹牙顶的磨损量有规定,允许产品牙底被倒圆,但对倒圆角大小未明确规定。

RCC-M B3252.3[3]中规定:螺纹牙底倒圆角的半径不得小于0.076 mm。

上述标准规定均是针对牙底是单倒圆角结构的螺纹,而RPV主螺栓螺纹副螺纹牙的牙底和牙顶均是双倒圆角结构,因此,上述标准和规范要求对主螺栓螺纹副螺纹设计并不适用。

综上所述,因RPV主螺栓螺纹副为非标螺纹,目前的螺纹标准和相关规范要求对主螺栓螺纹副螺纹设计的适用性有限,因此,需通过对主螺栓螺纹副结构参数影响的理论分析、已有的工程经验以及借鉴其他堆型的主螺栓螺纹副设计经验,对新堆型RPV主螺栓螺纹副进行结构设计。

3 反应堆压力容器主螺栓螺纹副结构参数影响分析研究

3.1 对主螺栓螺纹副承载的影响分析

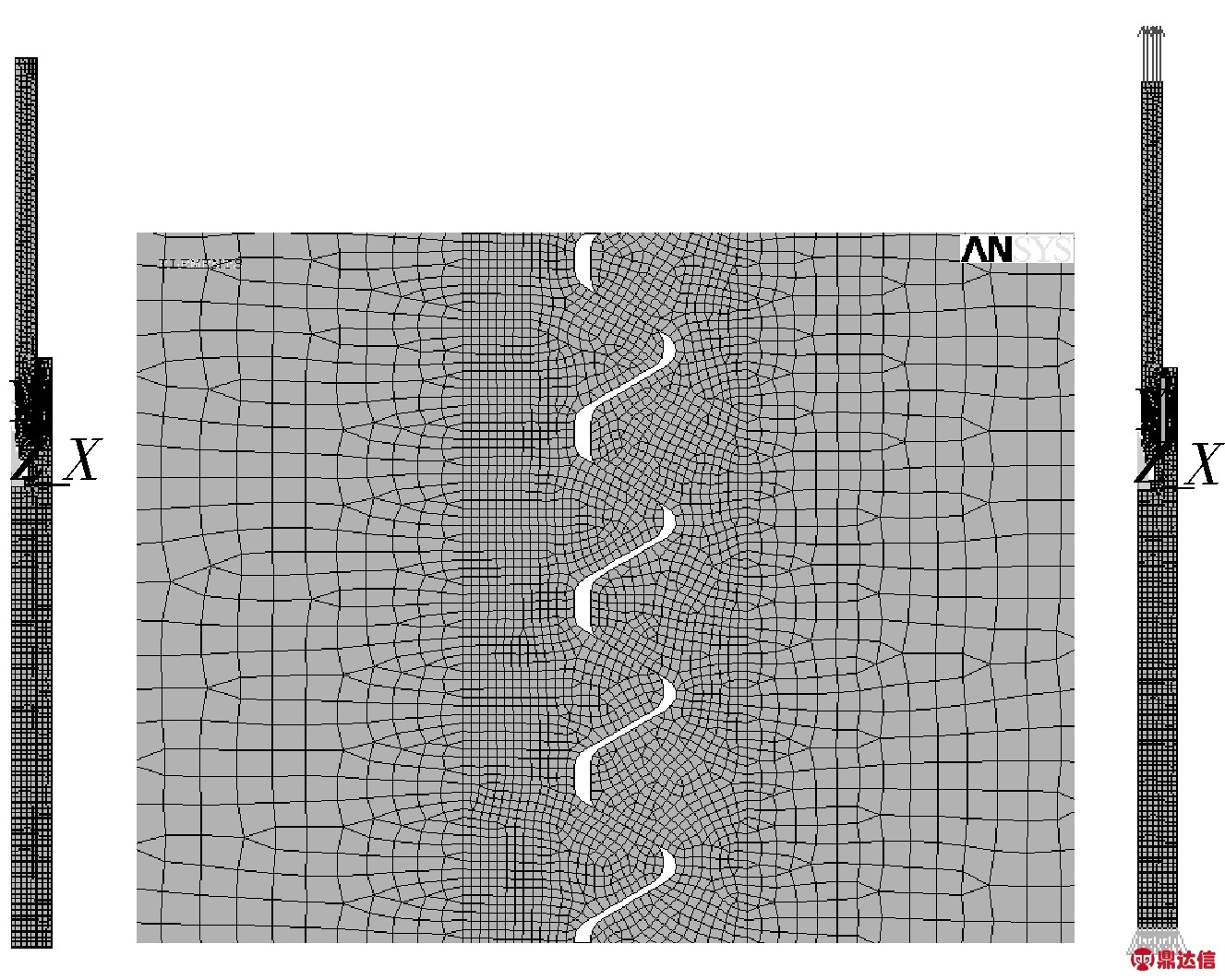

考虑到主螺栓和主螺孔螺纹的最大升角值小于4°[14],因此轴向载荷作用下的主螺栓螺纹副可简化为轴对称结构进行分析。基于此,本文通过建立CPR1000 RPV主螺栓和容器法兰轴对称模型(主螺栓和主螺孔螺纹啮合长度为209 mm),并采用通用有限元软件ANSYS 12.1分析主螺栓螺纹副结构参数对其承载的影响。

主螺栓和容器法兰应力分析中,均采用单元Plane 82对主螺栓螺纹副轴对称模型进行网格划分,并在螺纹部位对网格进行了局部细化,且主螺栓螺纹和主螺孔螺纹的接触分别采用Conta 172单元和Targe 169单元,螺纹接触面的滑动摩擦系数取0.15,泊松比取0.3。边界条件为:对容器法兰左侧面施加对称约束(即UX=0);对容器法兰底部施加轴向约束(即UY=0);同时,在主螺栓端部施加轴向预紧载荷。

3.1.1 主螺栓螺纹直径变化对螺纹副承载的影响分析

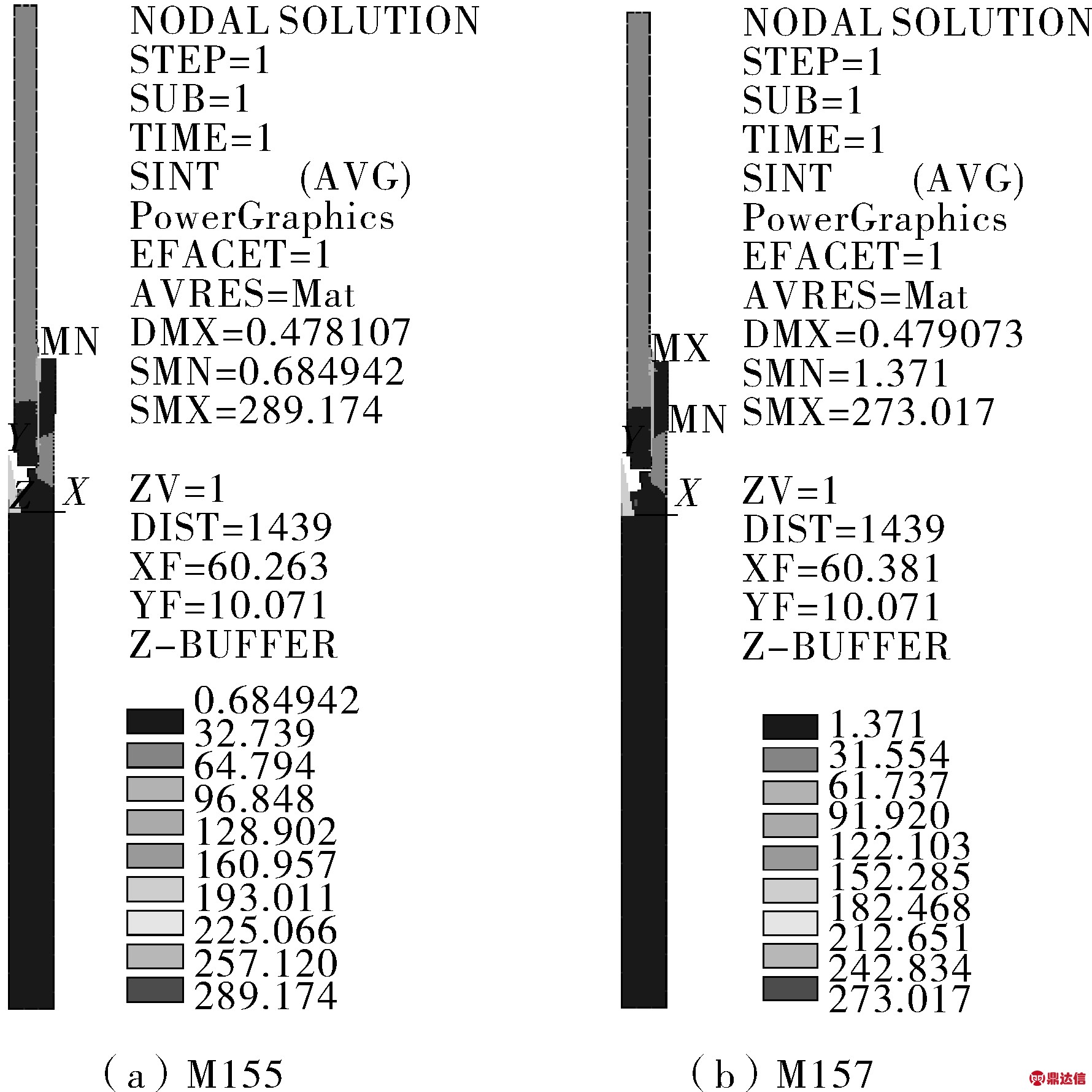

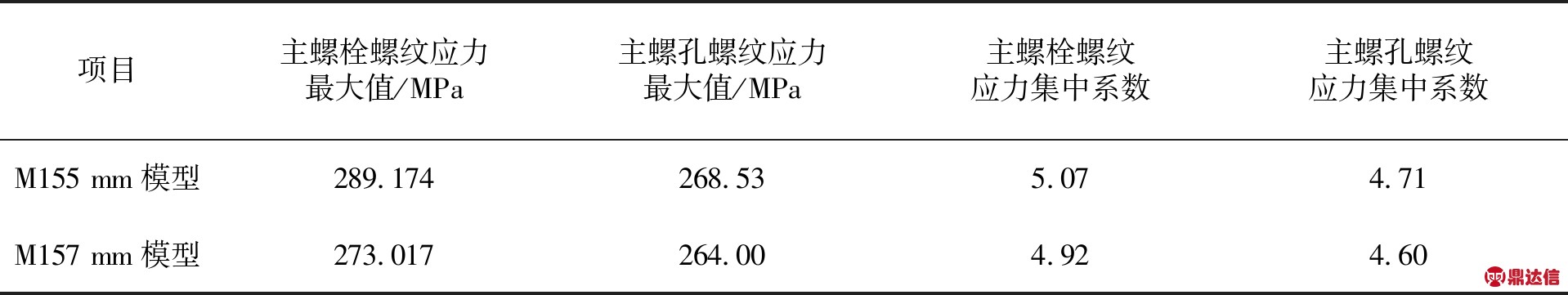

在CPR1000 RPV主螺栓螺纹副M155 mm×4 mm结构基础上,采用有限元法分析了主螺栓螺纹直径变化对螺纹副应力分布的影响。考虑M155 mm×4 mm和M157 mm×4 mm两种主螺栓螺纹副有限元分析模型,其中图2为M155 mm×4 mm主螺栓螺纹副有限元分析模型及载荷与边界条件。在主螺栓上部施加轴向载荷57 MPa,则两种主螺栓螺纹副的有限元计算结果如图3和表1所示。

图2 M155 mm×4 mm主螺栓螺纹副有限元分析模型及载荷与边界条件

图3 不同螺纹直径模型中主螺栓和主螺孔的应力分布

由表1可以看出,随着主螺栓螺纹尺寸的增大,主螺栓和主螺孔螺纹部位的最大应力以及螺纹应力集中系数均减小。

表1 不同螺纹直径模型的计算结果对比

注:主螺栓和主螺孔螺纹的应力集中系数定义为螺纹局部峰值应力与主螺栓端部名义应力之比值[15]

3.1.2 螺纹牙底倒圆角变化对螺纹副承载的影响

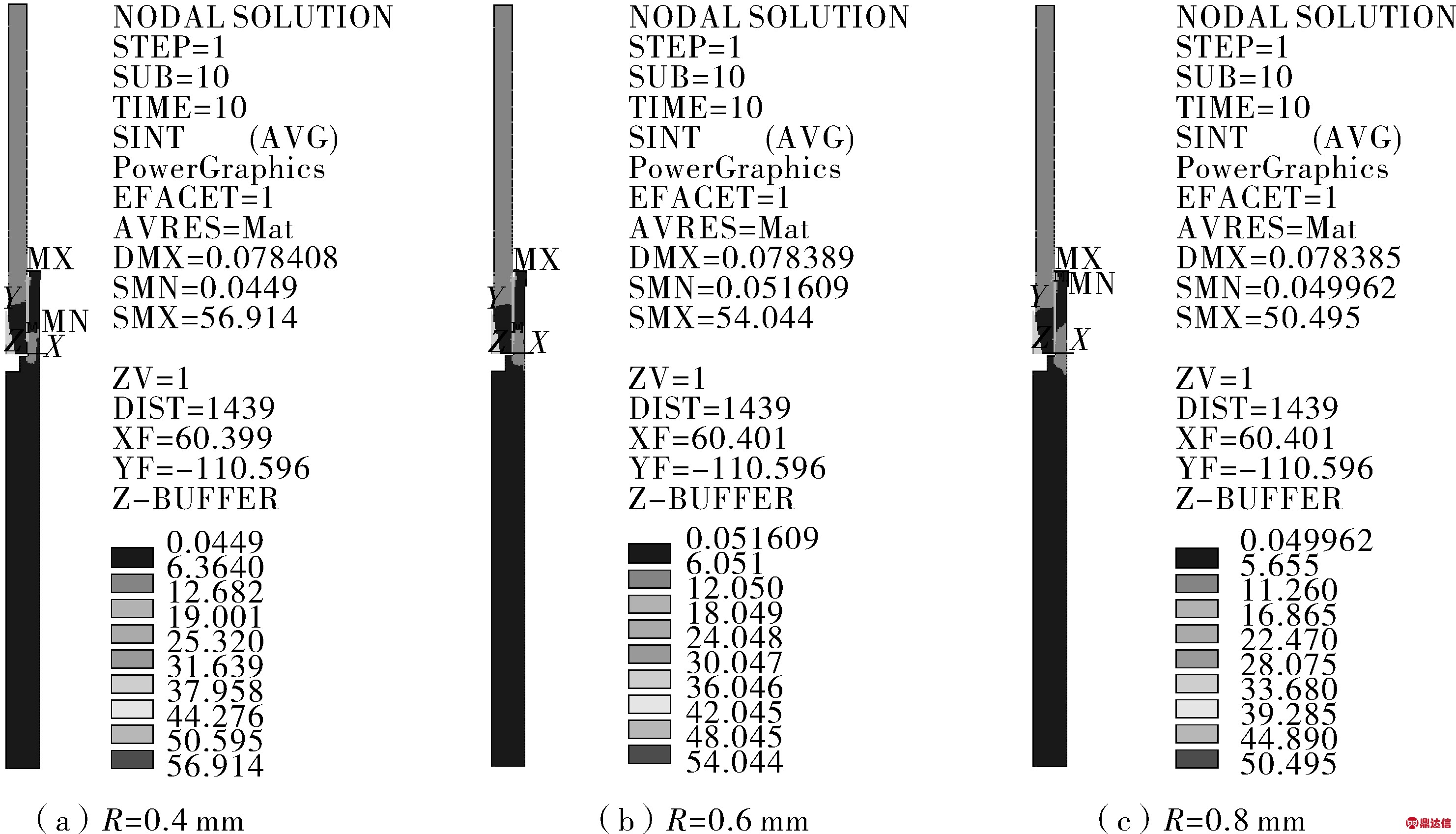

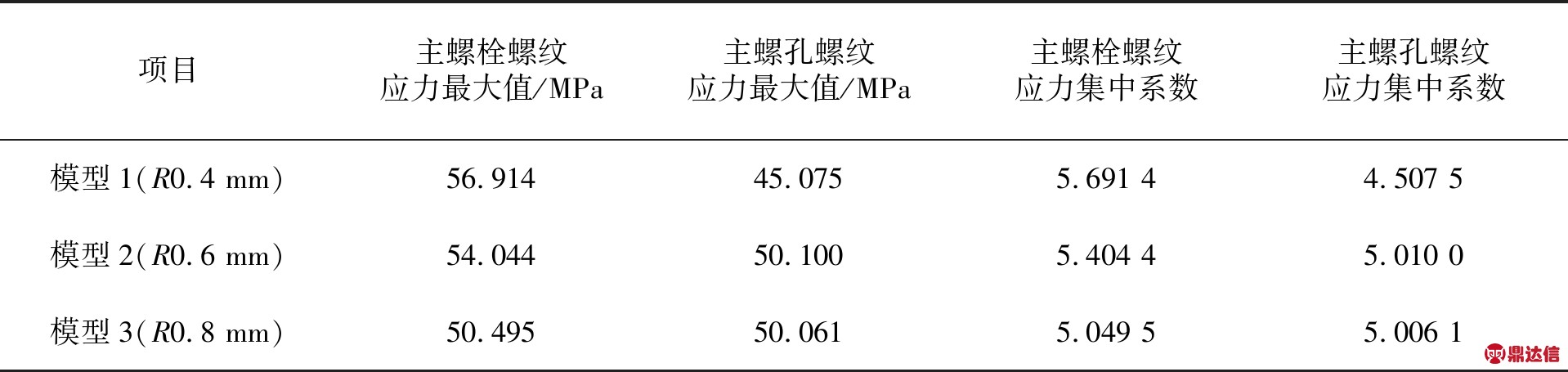

在图2有限元分析模型的基础上,保持M155 mm×4 mm主螺孔牙型尺寸不变,主螺栓螺纹牙底倒圆角半径分别取R0.4 mm,R0.6 mm,R0.8 mm进行对比计算,在主螺栓上部施加表面法向载荷10 MPa,其计算结果如图4和表2所示。

图4 不同螺纹牙底倒圆角模型中主螺栓和主螺孔的应力分布

表2 不同螺纹牙底倒圆角半径模型的计算结果对比

由表2可以看出,当主螺栓螺纹牙底倒圆角半径逐渐增大时,其螺纹根部的应力强度及应力集中系数均减小。因此,增大主螺栓螺纹牙底倒圆角半径可以显著缓解螺纹根部的应力集中,提高其疲劳强度。

3.1.3 主螺栓螺纹牙高度对螺纹副承载的影响

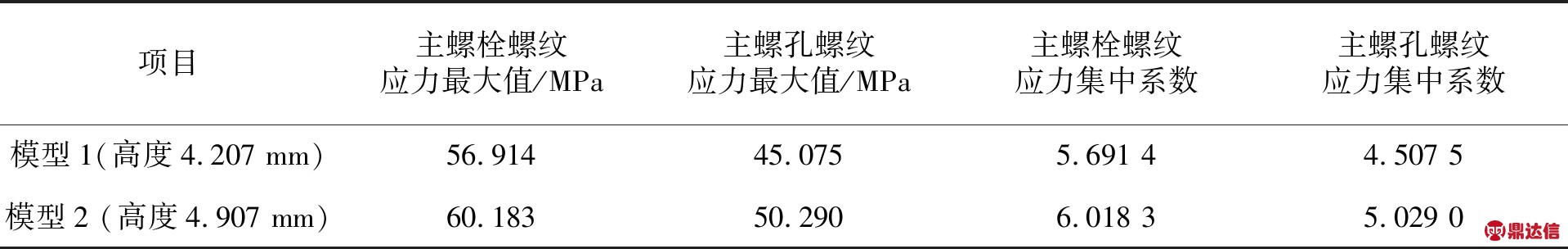

在图2有限元分析模型的基础上,保持M155 mm×4 mm主螺孔牙型尺寸不变,主螺栓螺纹牙高度(即螺纹大径与小径之间的高度)分别取最大值4.907 mm和最小值4.207 mm,在主螺栓上部施加轴向载荷10 MPa,其计算结果如表3所示。

表3 不同螺纹牙高度模型的计算结果对比

由表3可以看出,主螺栓螺纹副螺纹根部的应力和应力集中系数随螺纹牙高度减小而有所降低,螺纹根部的应力集中得以缓解。因螺纹加工采用成型刀具,主螺栓螺纹牙高度越小,其螺纹小径越大,螺纹根部的应力集中程度就越低,因此,主螺栓螺纹牙小径在满足RPV密封计算和主螺栓安装要求的情况下可适当取大。

3.1.4 螺距对螺纹副承载的影响分析

建立与图2相似的有限元模型,采用有限元法分析了螺距变化对主螺栓螺纹副应力分布的影响,在主螺栓上部施加轴向载荷10 MPa,其计算结果如表4所示。

表4 不同螺距模型的计算结果对比

由表4可以看出,随着螺距P的增大,主螺栓和主螺孔螺纹部位的应力及应力集中系数均随之减小。但螺距的增大,会导致主螺栓螺纹小径变小,会使得主螺栓中间光杆段直径变小,影响主螺栓中间光杆段受力。

3.2 对主螺栓螺纹副安装的影响

本文结合已有堆型的工程经验,分析主螺栓螺纹副结构参数对其安装的影响。

3.2.1 螺纹配合间隙对主螺栓安装的影响

若主螺栓螺纹副螺纹配合间隙偏小,会增大主螺栓旋入旋出时的摩擦力矩,易引起主螺栓卡涩现象发生,而螺距偏小也会使主螺栓螺纹副螺纹配合间隙偏小。根据国内外已发生的主螺栓卡涩事件经验反馈,国外专家推荐主螺栓和主螺孔螺纹单边配合间隙为0.3~0.5 mm,且拉伸机厂家建议将RPV主螺栓螺纹副螺距提高到6 mm。

3.2.2 螺纹牙顶和牙底倒圆角对主螺栓安装的影响

根据国内某机组的经验反馈,若主螺栓螺纹牙顶倒圆角过小、主螺孔螺纹牙底倒圆角过大,当主螺栓螺纹大径较大且主螺栓中心轴线相对主螺孔中心轴线发生偏离时,主螺栓螺纹牙顶倒圆角与主螺孔螺纹牙底倒圆角可能会发生干涉,如图5所示。这可能导致主螺栓在旋入过程中刮伤主螺孔螺纹牙底,从而产生毛刺、划伤等,易引起主螺栓发生卡涩[16]。

图5 主螺栓螺纹牙顶与主螺孔螺纹牙底倒圆角干涉现象

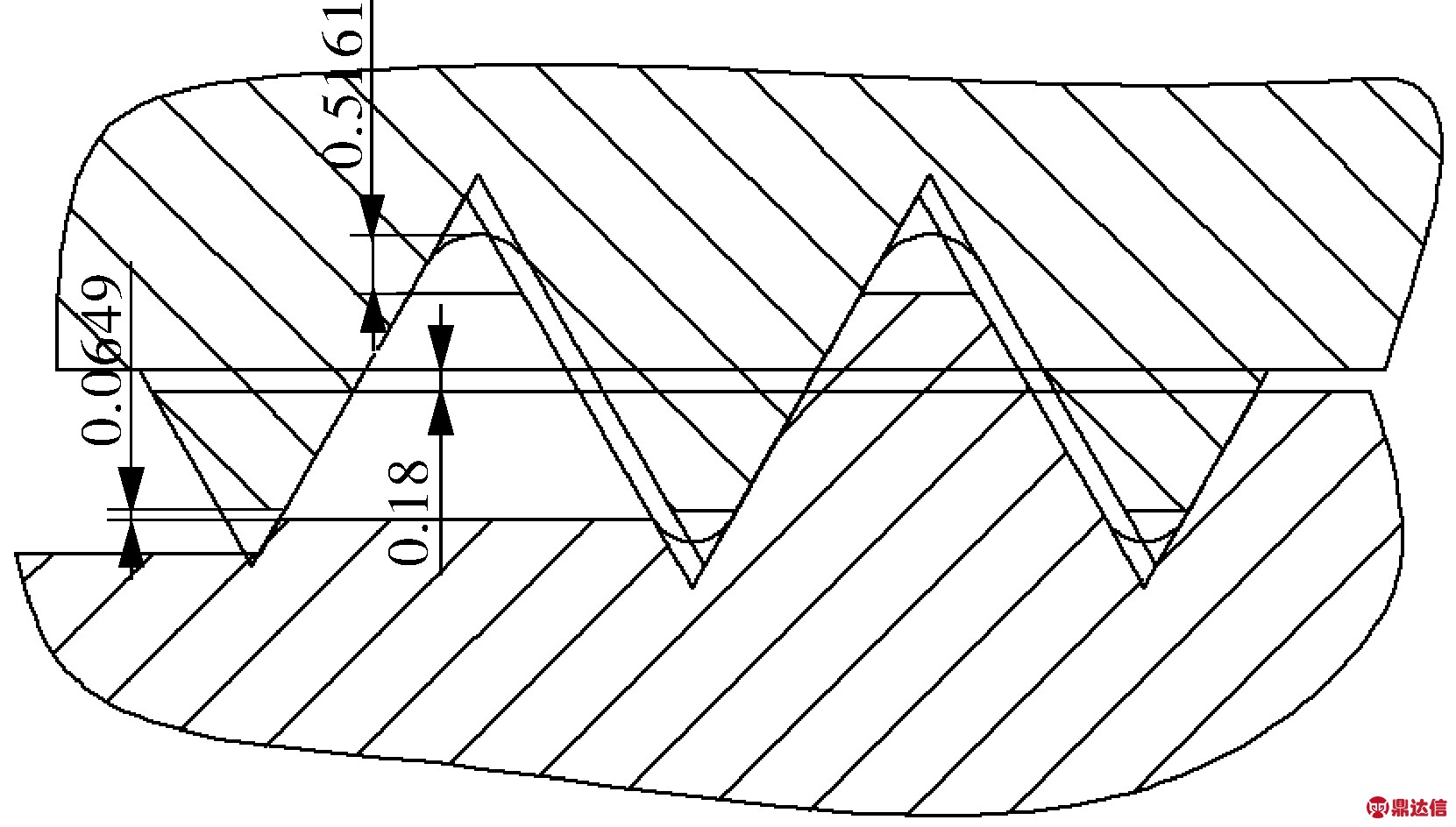

3.2.3 主螺孔螺纹首扣去除不完整螺纹后残余凸台对主螺栓安装的影响

国内某核电站RPV的部分主螺孔在现场去除首扣不完整螺纹后残余凸台的高度约为0.3 mm,如图6所示。以该核电站RPV主螺孔和对应主螺栓结构尺寸为例,二者的配合关系如图7所示。

图6 主螺孔螺纹首扣去除不完整螺纹后的残余凸台

(a)残余凸台高度0.3 mm

(b)残余凸台高度0.2 mm

图7 主螺孔螺纹首扣残余凸台影响分析图

由图7中可以看出,当主螺孔螺纹首扣残余凸台高度为0.3 mm时,主螺栓螺纹会与主螺孔残余凸台发生干涉;当主螺孔螺纹首扣残余凸台高度为0.2 mm时,主螺栓螺纹不会与主螺孔残余凸台发生干涉。因此,主螺孔螺纹残余凸台过高,一定程度上会影响到主螺栓的顺利入扣和旋入[16]。

3.2.4 螺纹表面粗糙度和清洁度对主螺栓安装的影响

主螺栓螺纹副螺纹表面粗糙度过大,会直接导致主螺栓与主螺孔螺纹表面摩擦力增大,易引起主螺栓卡涩。另据国内外工程经验反馈,螺纹表面清洁度不满足要求将会大大增加主螺栓发生卡涩、甚至咬死的风险[16]。

4 反应堆压力容器主螺栓螺纹副结构验证计算

4.1 主螺栓和主螺孔螺纹配合干涉分析验证

在RPV主螺栓螺纹副基本尺寸以及螺纹牙倒圆角已确定的基础上,需根据上述参数对主螺栓和主螺孔螺纹进行配合干涉分析(如图8所示),以证明主螺栓和主螺孔螺纹不会发生螺纹倒圆角干涉现象。

图8 主螺栓和主螺孔螺纹配合干涉分析图

4.2 螺纹抗剪切强度校核计算

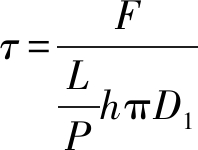

根据RCC-M B3238.2[3],在运行和试验工况(除事故工况外),螺纹平均一次剪切应力不大于0.6Sm,螺纹剪切应力τ按下式进行计算:

(1)

式中 τ——螺纹剪切应力,MPa;

F——主螺栓最大预紧力,N;

L——螺纹配合长度,mm;

P——螺距,mm;

h——螺纹剪切厚度,mm;

D1——螺纹剪切直径,mm。

4.3 螺纹抗挤压强度校核计算

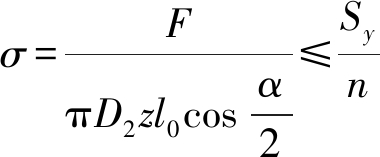

主螺栓螺纹副螺纹抗挤压强度采用以下公式[17]校核:

(2)

式中 σ——螺纹挤压强度,MPa;

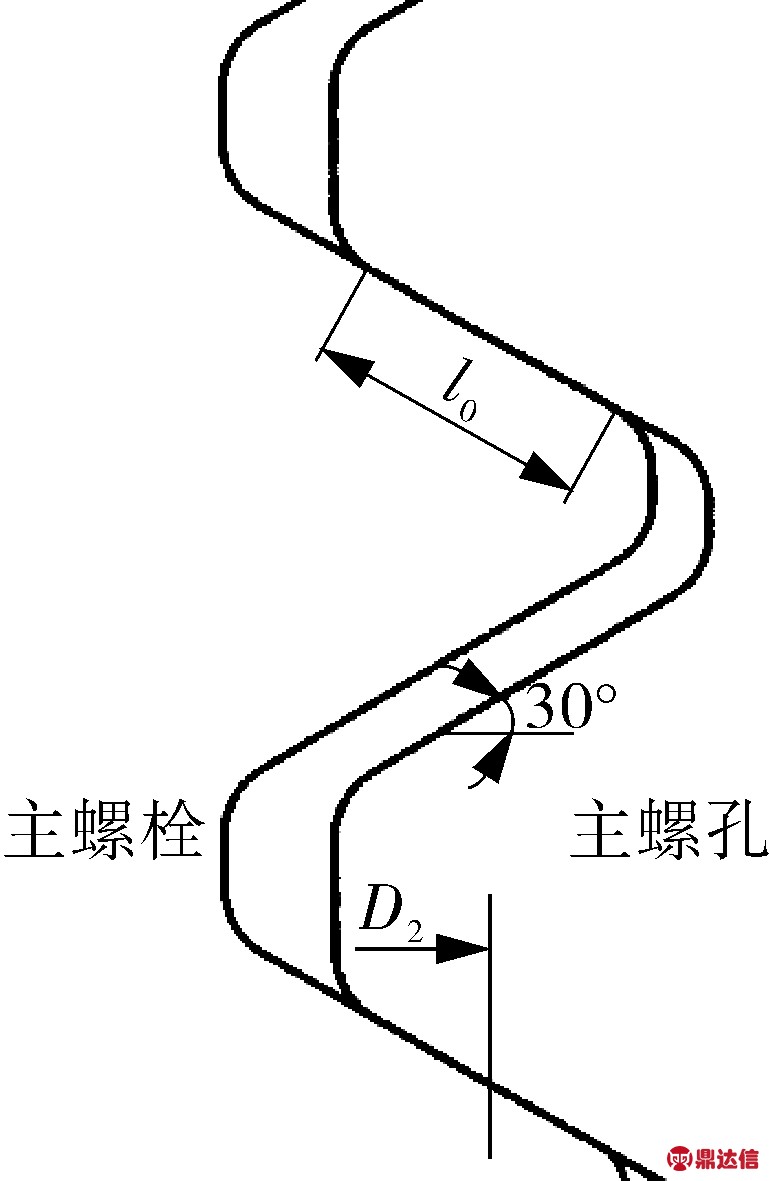

D2——螺纹接触宽度的平均直径,mm;

z——螺纹啮合扣数;

l0——螺纹的表面啮合长度(见图9),mm;

α——螺纹牙型角(°);

Sy——材料的屈服强度,MPa;

n——安全系数,取n=1.2~1.5。

图9 RPV主螺栓与主螺孔螺纹连接示意

4.4 螺纹抗弯曲强度校核计算

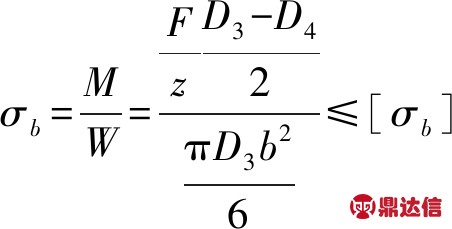

由于主螺孔材料强度低于主螺栓,所以主螺栓螺纹副螺纹牙抗弯强度校核以主螺孔为对象。主螺栓螺纹副螺纹牙抗弯强度校核公式[17]为:

(3)

式中 σb——弯曲应力,MPa;

M——弯矩,N·mm;

W——弯曲截面系数,mm3;

D3——主螺孔螺纹大径,mm;

D4——主螺孔螺纹中径,mm;

b——主螺孔螺纹牙根部的厚度,mm;

[σb]——螺纹牙许用弯曲应力,MPa,取 [σb]=(1~1.2) [σ]。

在RPV主螺栓螺纹副基本尺寸确定后,需按式(1)~(3)进行螺纹抗剪切强度、抗挤压强度和抗弯曲强度校核计算,以证明RPV主螺栓螺纹副螺纹的强度满足规范要求。

5 结论

本文结合国内外压水堆RPV主螺栓螺纹副的相关经验,对相关规范和标准的螺纹设计要求进行梳理研究,分析了主螺栓螺纹副结构参数对其承载和主螺栓安装的影响,得到主要结论如下。

(1)相关规范和螺纹标准对RPV主螺栓螺纹副螺纹设计的适用性有限,RPV主螺栓螺纹副螺纹设计需在规范和螺纹标准要求的基础上,参考已有堆型设计经验和工程经验进行设计。

(2)RPV主螺栓螺纹牙倒圆角、螺纹牙高度等对主螺栓螺纹副的应力分布和应力集中系数影响较大,而螺纹配合间隙、螺纹牙倒圆角、螺纹表面粗糙度等直接会影响到主螺栓的安装,因此,RPV主螺栓螺纹副结构设计需要考虑上述参数的影响。

(3)在上述研究成果基础上,对RPV主螺栓螺纹副的结构设计进行了验证计算,其包括螺纹配合干涉分析、螺纹副抗剪切强度、抗挤压强度以及抗弯曲强度校核等,以证明RPV主螺栓螺纹副结构满足设计要求。