摘 要 复杂工件的超声波检测,一直以来都是业内比较头痛的事情。主要是其反射面复杂,反射波较多,缺陷波难以判断,特别是有些缺陷波混杂在工件界面反射波中,难以区分。因此在过去对于复杂工件探伤时都要经验丰富、水平较高的探伤人员才能胜任,这大大限制了探伤行业的发展。随着科技的发展,相控阵技术的应用为探伤行业在检测复杂工件的方向上提供了很好的指引,它显示直观,判断准确,大大降低了探伤的难度,特别是在一些界面复杂工件的探伤中,其直观显示的优势更能充分的展示。

关键词 超声相控阵 直观 准确

0 引言

近年来,超声相控阵技术以其灵活的声束偏移及聚焦性能,越来越引起人们的重视。由于压电复合材料、纳米级脉冲控制、数据处理分析、软件技术和计算机模拟等多种高新技术在超声相控阵成像领域中的综合应用,使得超声相控阵检测技术得以快速发展,逐渐从医疗领域发展到工业无损检测。

1 超声相控阵的原理与特点

超声相控阵检测技术基于惠更斯原理,其探头是由多个晶片组成的阵列,阵列的阵元在电信号的激励下以可控的相位发射超声波,并使超声波束在确定的声域处聚焦或偏转,超声回波转化成电信号再以可控的相位叠加合成,以实现缺陷的检测。

与常规单探头检测技术和TOFD检测技术相比,相控阵技术的优势主要表现在:① 生成可控的声束角度和聚焦深度,可对工件进行高速、全方位多角度检测。② 不移动探头或尽量少移动探头可扫查厚大工件和形状复杂工件的各个区域, 成为解决可达性差和空间限制问题的有效手段。③ 通常不需要复杂的扫查装置, 不需更换探头就可实现整个体积或所关心区域的多角度多方向扫查。④ 优化控制焦柱长度、焦点尺寸和声束方向, 在分辨力、信噪比、缺陷检出率等方面具有一定的优越性。

相控阵对单个缺陷的检出率整体情况由于常规超声检测,对于气孔类点状缺陷,相控阵测长总体与射线相当,均优于常规超声检测;对于夹渣类条形缺陷相控阵测长远大于射线和超声检测,精确度更高[1]。

2 在复杂工件检测中的应用

超声相控阵检测技术与常规检测技术相比的众多优势,也使其在复杂工件、受限空间的检测得到了充分的展示。

石油钻杆是石油生产中的重要工具,特别是钻杆接头部分螺纹,尤为重要,若是产生缺陷断裂,将会给油气生产带来重大损失。

钻杆在钻进过程中,钻杆螺纹部位经常要经受反复的拧扣,而且长期承受着交变载荷,加上有时施工钻进的作业环境比较恶劣,经常会使钻杆螺纹部位发生各种各样的失效形式,诸如螺纹根部的疲劳裂纹、钻杆的断扣脱扣及螺纹锥度发生变化等。钻杆螺纹根部的疲劳裂纹是钻杆在钻进过程中常常出现的缺陷类型,也是导致钻杆发生断裂的一个重要原因[2]。

国内外钻杆接头螺纹部位探伤方法有湿荧光磁粉法、超声波法、电磁检测法、局部磁场检测法及着色渗透等方法,有着各自的优点和局限性[3]。在此就不一一详述,下面着重对相控阵在钻杆检测中的应用详细的论述一下。

2.1 钻杆断裂特点

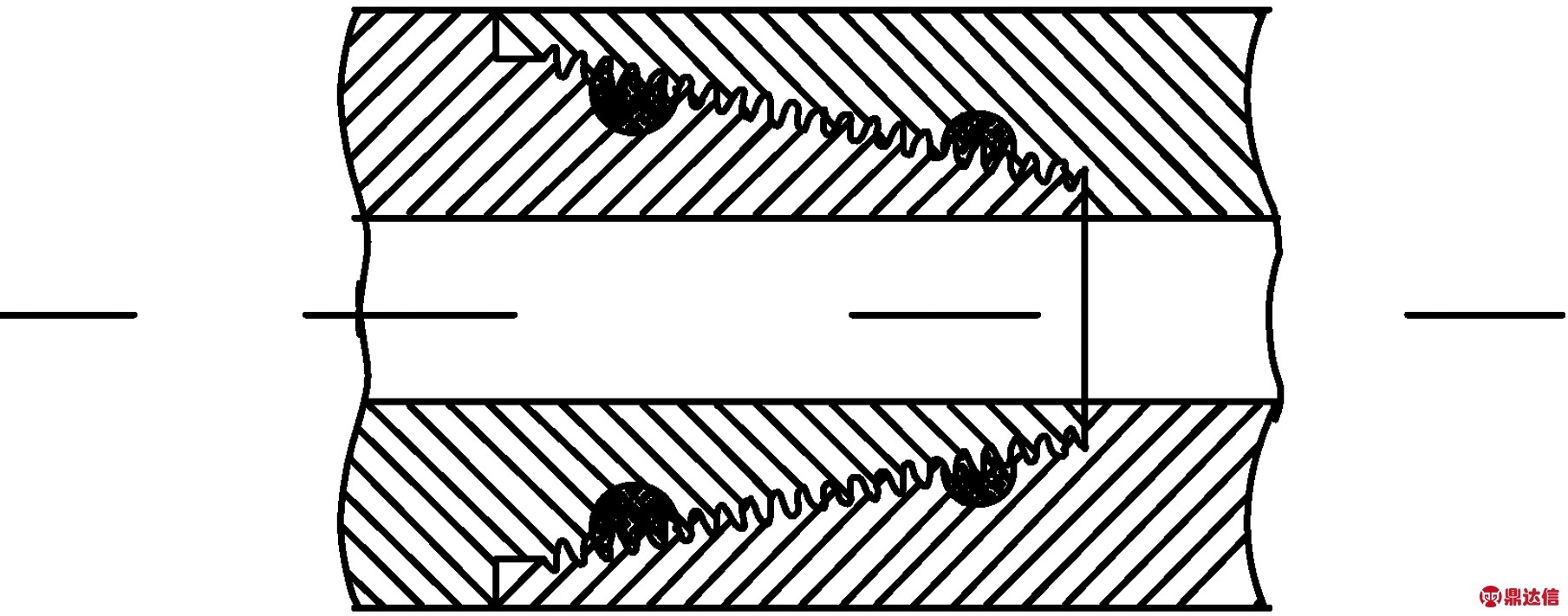

钻杆螺纹部位断裂的主要特点是:钻杆外螺纹的疲劳裂纹及断裂位置常发生在从台肩算起的第二个或第三个螺扣的根部,钻杆内螺纹的断裂裂纹常发生在最后啮合部位的螺扣处,如图1所示。

图1 螺纹断裂示意

2.2 手工超声波与相控阵检测比较

对于螺杆的检测主要有三个面可以考虑:一是螺杆的外圆面,虽然也能够发现缺陷,但受螺纹的影响,检测灵敏度相对比较低,特别是小缺陷很容易漏检。二是螺杆内圆面,受圆弧曲面以及条件限制,执行起来特别困难,并且如果水眼直径较小,制作夹杆进行检查。扫查过程中,探头的压力很难控制稳定,检测灵敏度很低。三是在螺杆水眼端部检测,也是最常用的检测方法。与其他两个检侧面相比,该检测面平整,耦合效果好。操作简单,方便,易于实施,检测灵敏度也相对较高。

常规手工超声波检测法中,使用超声波CTS-9006PLUS,2.5PФ10Z直探头。

相控阵检测法中,使用汉威相控阵HSPA20,10 MHz/32EL 375 mm探头。

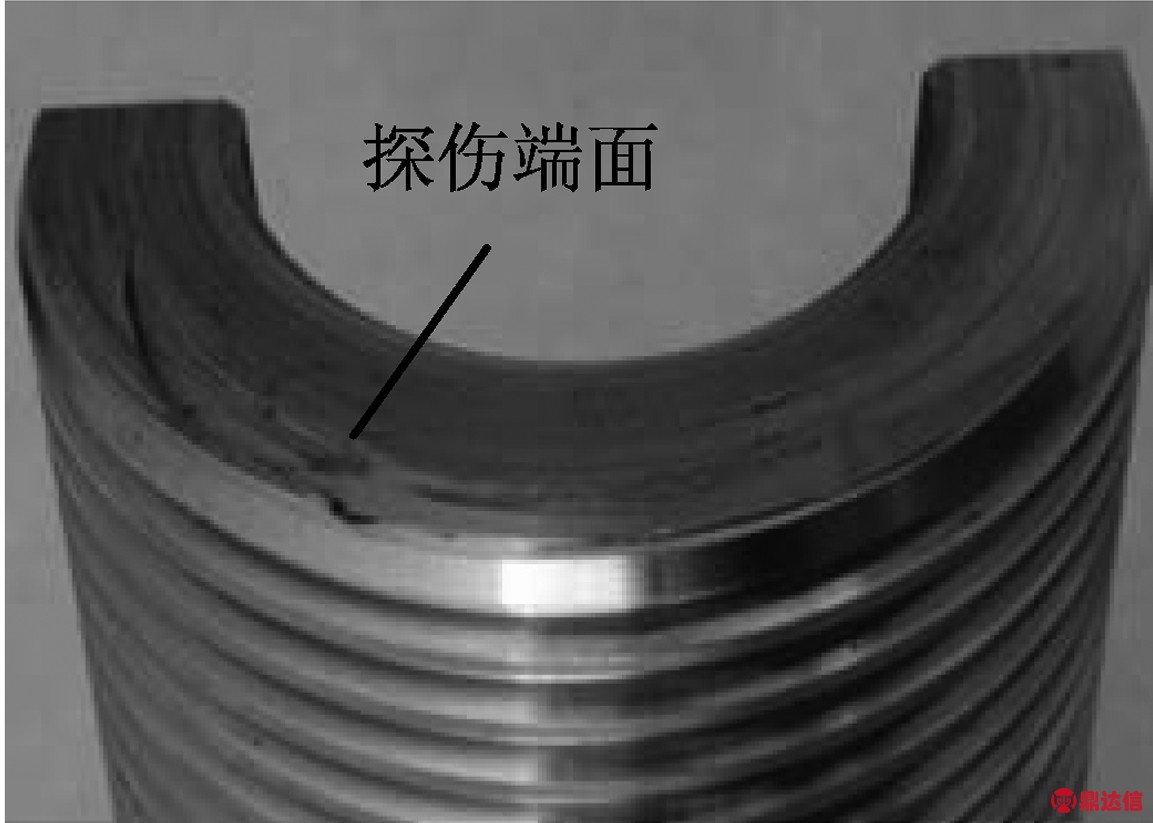

对比试块的制作,用油田工地废弃的钻杆,在钻杆公头螺纹大头部位的大端的第二个至第三个螺扣之间的根部预制了长均为20 mm,宽均为0.6 mm,深度分别为1 mm、2 mm、3 mm的槽进制成对比试块,将其分别命名为1号、2号、3号,如图2所示。它们从槽中心位置至螺纹端面的距离分别为109.1 mm、110.4 mm、111.2 mm。

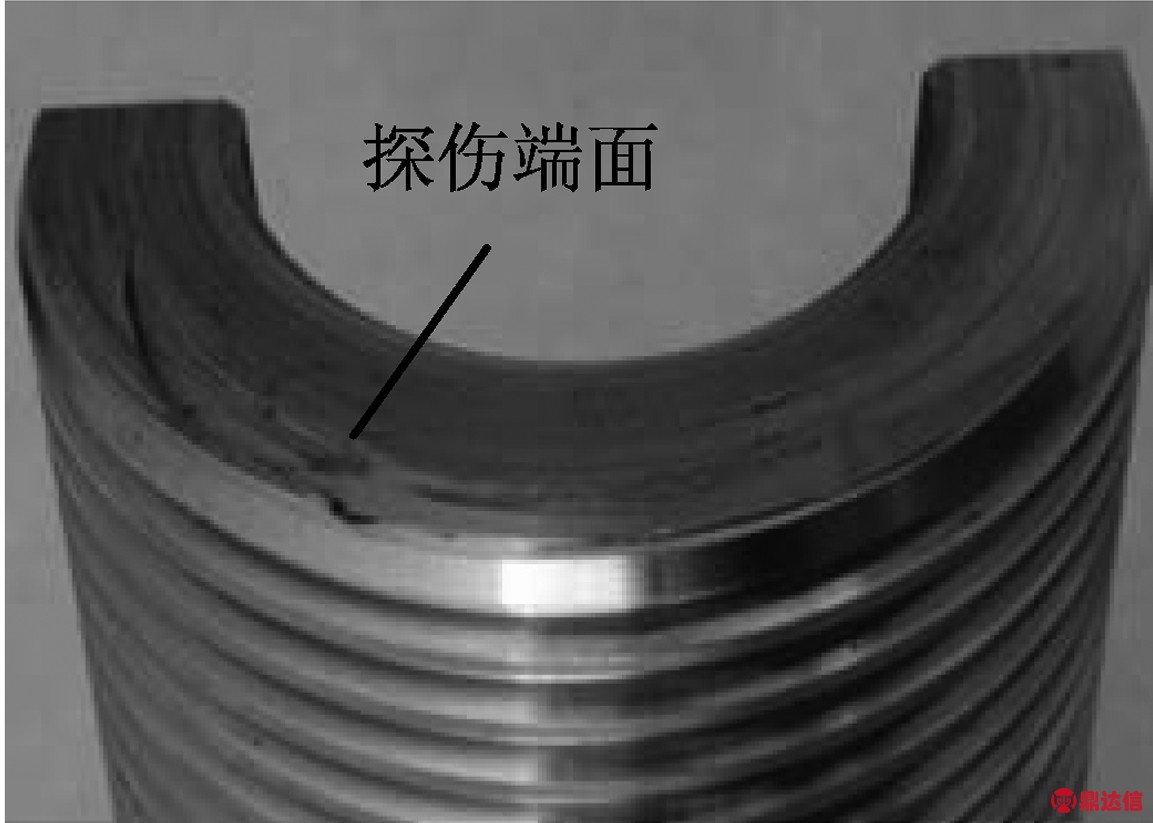

分别使用手工超声波和相控阵对工件进行检测,其检测结果见图3。

图2 钻杆螺纹上的预制缺陷

图3 探伤端面

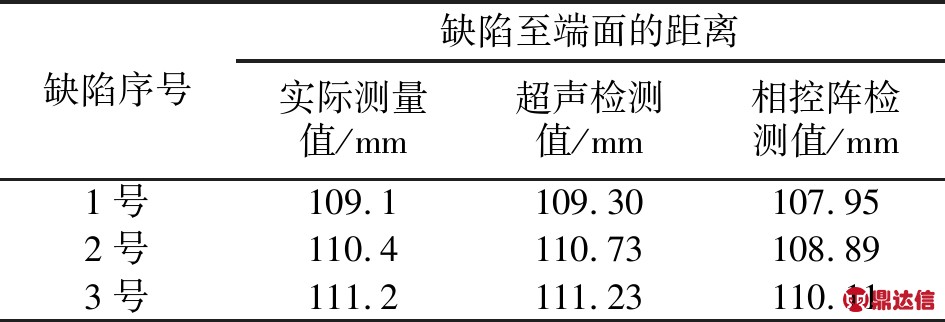

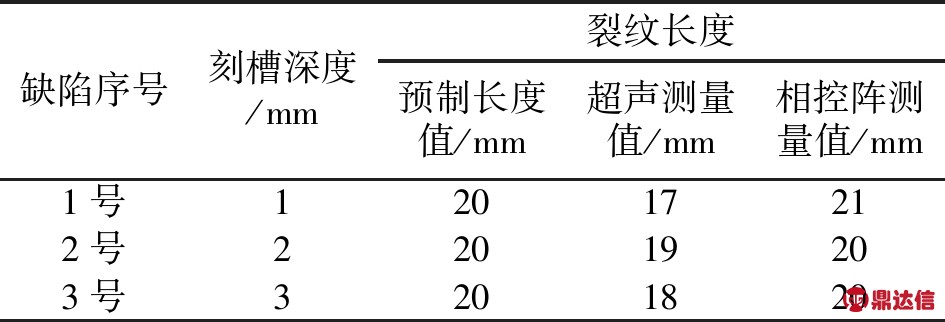

对钻杆公接头螺纹根部不同深度的人工模拟缺陷,用纵波直探头和相控阵直探头从钻杆螺纹端面上进行定位检测,其检测结果如表1,缺陷指示长度的测定结果如表2。

表1 缺陷定位评定结果

表2 缺陷指示长度评定结果

2.3 相控阵检测的优势

通过以上数据,可以得出以下结论:

(1)在缺陷的显示上:相控阵检测对缺陷的显示更明显,波形的显示更清晰。

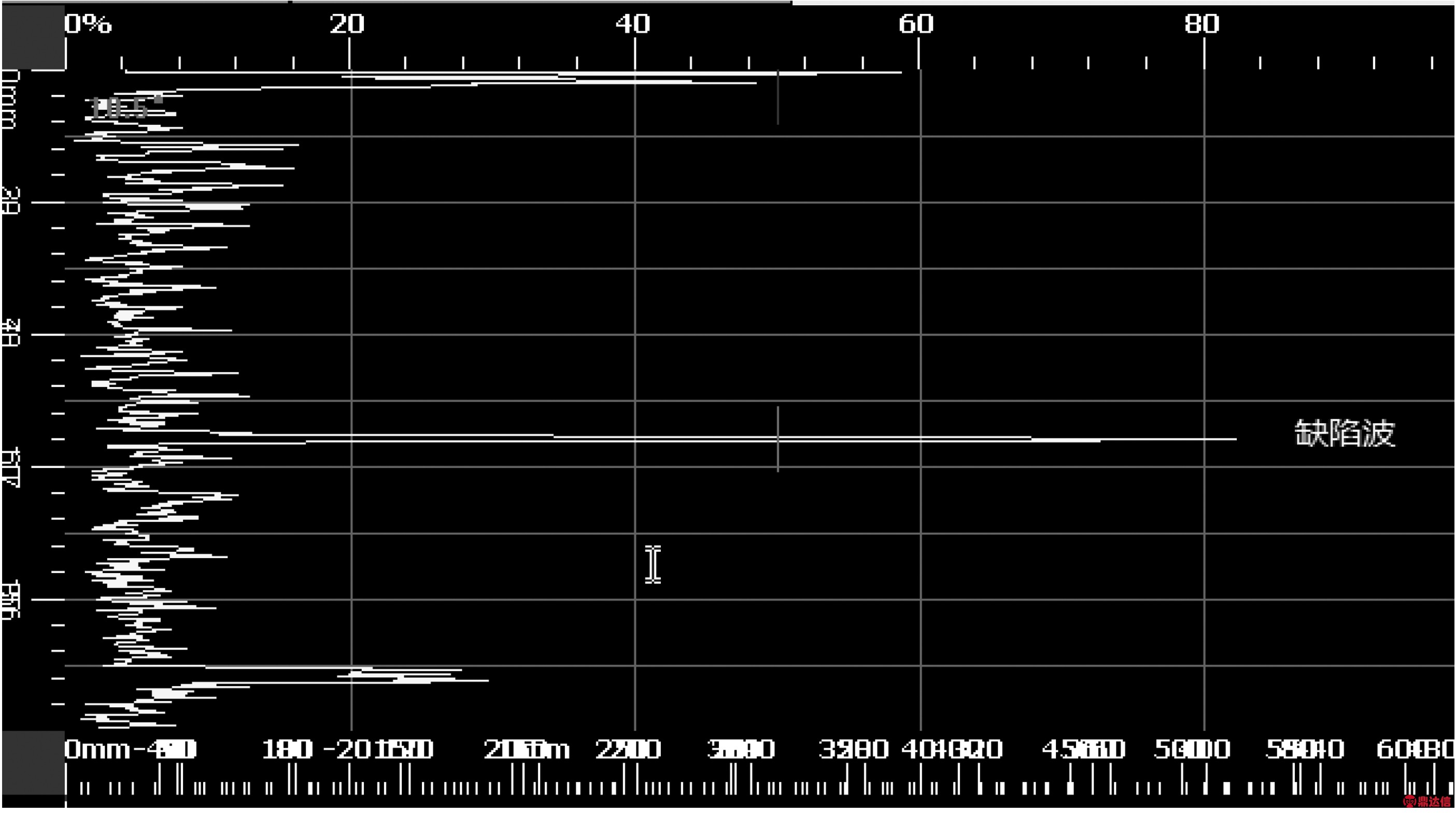

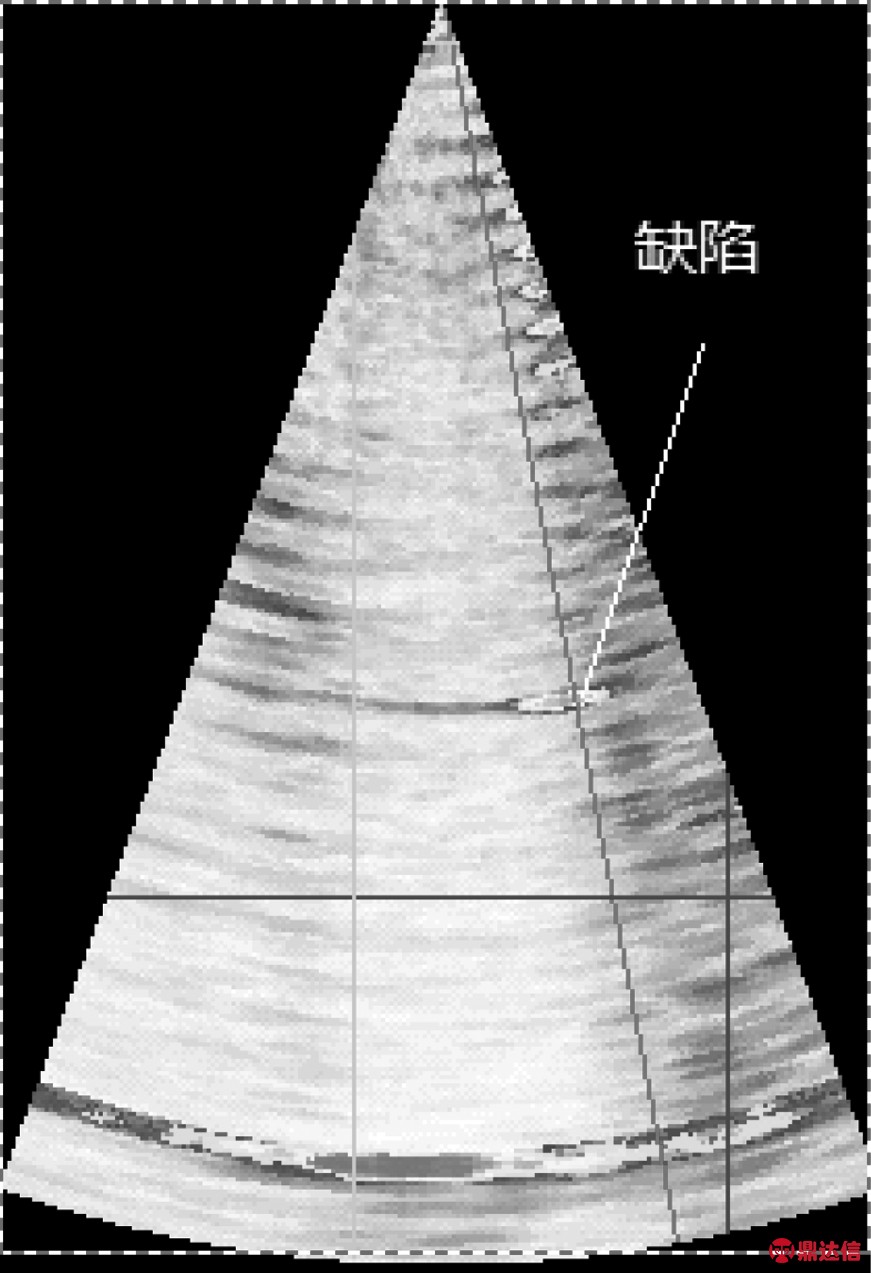

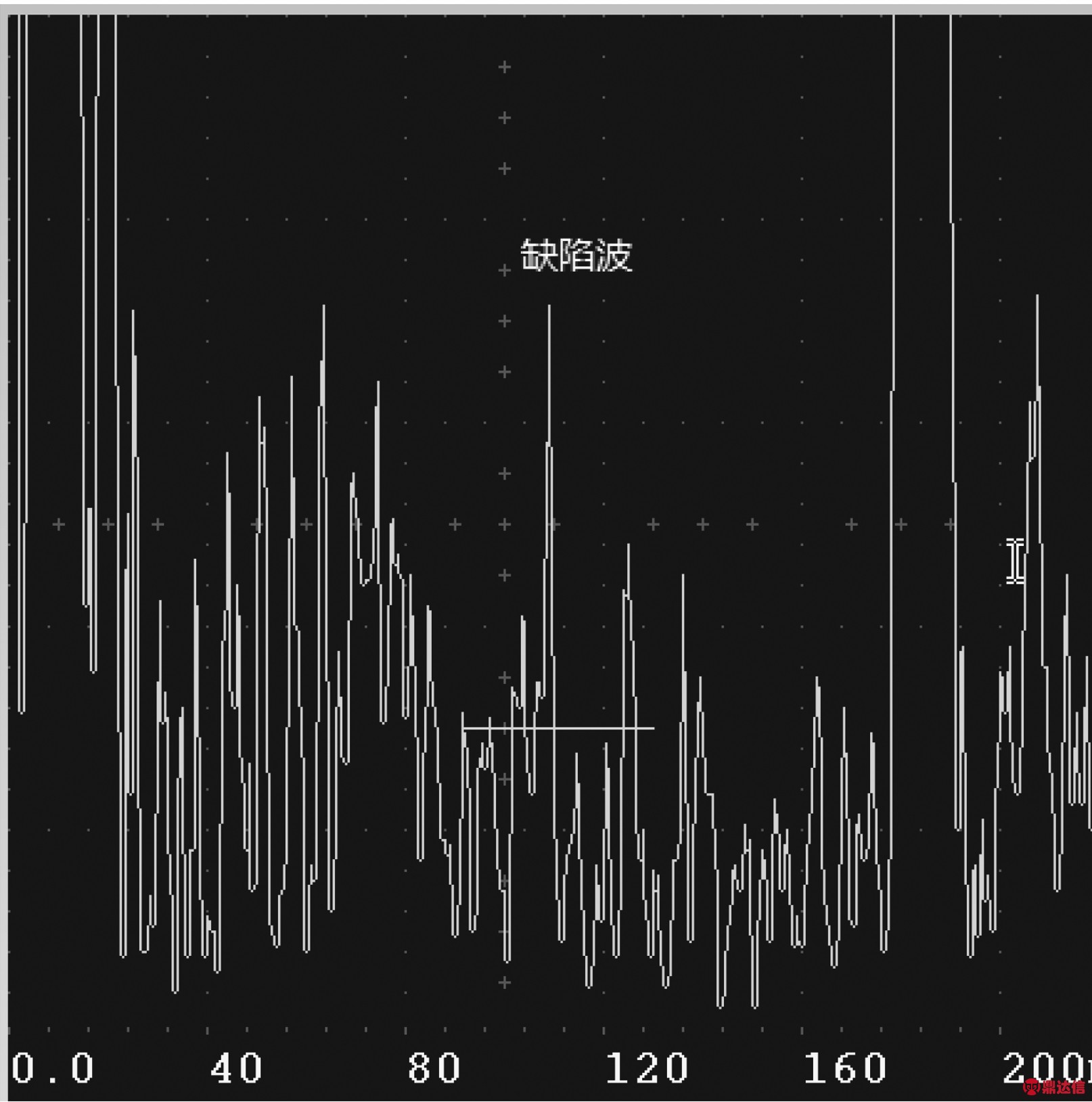

(2)在检测灵敏度上:相控阵的检测灵敏度比超声波的检测灵敏度高,就拿1号缺陷的波形来看(图4~图6),超声波的1号缺陷波受螺纹波的影响很难发现;而相控阵1号缺陷波非常明显,且很容易发现缺陷,因此相控阵对小缺陷的检出率远远高于超声波。

图4 1号缺陷相控阵缺陷波形图

图5 1号缺陷相控阵缺陷显示图

图6 1号缺陷超声波缺陷波形图

(3) 在缺陷的精确定位与测长上:在对1、2、3号缺陷的检测结果可以看出:相控阵在测深上,容易将缺陷测浅,精确度上不如超声波;但在测长上精确度的优势却远大于超声波。

(4)相控阵还可以对缺陷进行三维显示,更利于对缺陷进行判断。

(5)与手工超声波相比其检测速度更快,可靠性更高。

3 结语

超声相控阵在复杂工件的检测上有不可比拟的优势,其特点明显,简单,方便,直观的显示缺陷等优势是手工超声波无法比拟的,特别是对形状复杂、反射面不规则,反射波较多的工件,相控阵检测更具优势,在以后的检测应用中一定会产生不可替代的作用。