摘 要:根据气化炉内部水冷壁排渣口部件的运行工况,对其进行结构优化。将异形弯头改变为平面弯头,避免水管间的干涉;半圆拱形盘管的应用,使得盘管隔热效果和排渣流畅性增加;小半径急弯头在盖板上的覆盖布置,达到排渣口整体降温的效果。制造过程中通过工艺研发和设备升级,解决制造过程中的各个难点,最终使该排渣口达到设计预期。

关键词:气化炉;水冷壁;排渣口;结构优化;煨弯

0 引言

我国的煤炭资源储备十分丰富,煤炭消耗约占总能源消耗的70%左右,煤气化是洁净、高效地利用煤炭的主要途径之一,煤的气化技术有几十种,水冷壁气化炉是煤气化技术的主要手段之一[1-4]。

使用水冷壁的气化炉比使用耐火砖的气化炉性能优越。使用耐火砖作为内衬的气化炉,在现场需要砌砖、烘炉,制造周期长且制造成本高;水冷壁气化炉的内衬在制造厂就可完成安装,相对制造难度小,生产成本低。相同规格的气化炉,水冷壁气化炉具有炉膛容积大、气化效率高,烧嘴使用寿命长,煤种适应性强,运行周期长等优点[5-10]。

对于日趋严格的环保要求,水冷壁气化炉优点明显,应用前景广阔。水冷壁内衬的结构和性能,也会随着水冷壁气化炉的使用得到进一步优化和提高。

1 部件简介

干粉煤气化炉中的水冷壁为隔热层与水冷相结合,通过两级降温起到隔热效果。排渣口部件是水冷壁的重要组成部分,是连接气化室和激冷室的通道口。该部件的作用是使反应产物能够顺利进入激冷室,并确保通道口附近支撑结构的工作温度保持在安全温度以下。其工作原理与气化室侧面的圆筒形水冷壁相同,一方面通过加压冷却水强制降温;另一方面通过内螺纹螺柱挂载耐热材料和炉渣形成隔热层。本次试制在设计过程中对排渣口进行了部分结构优化。

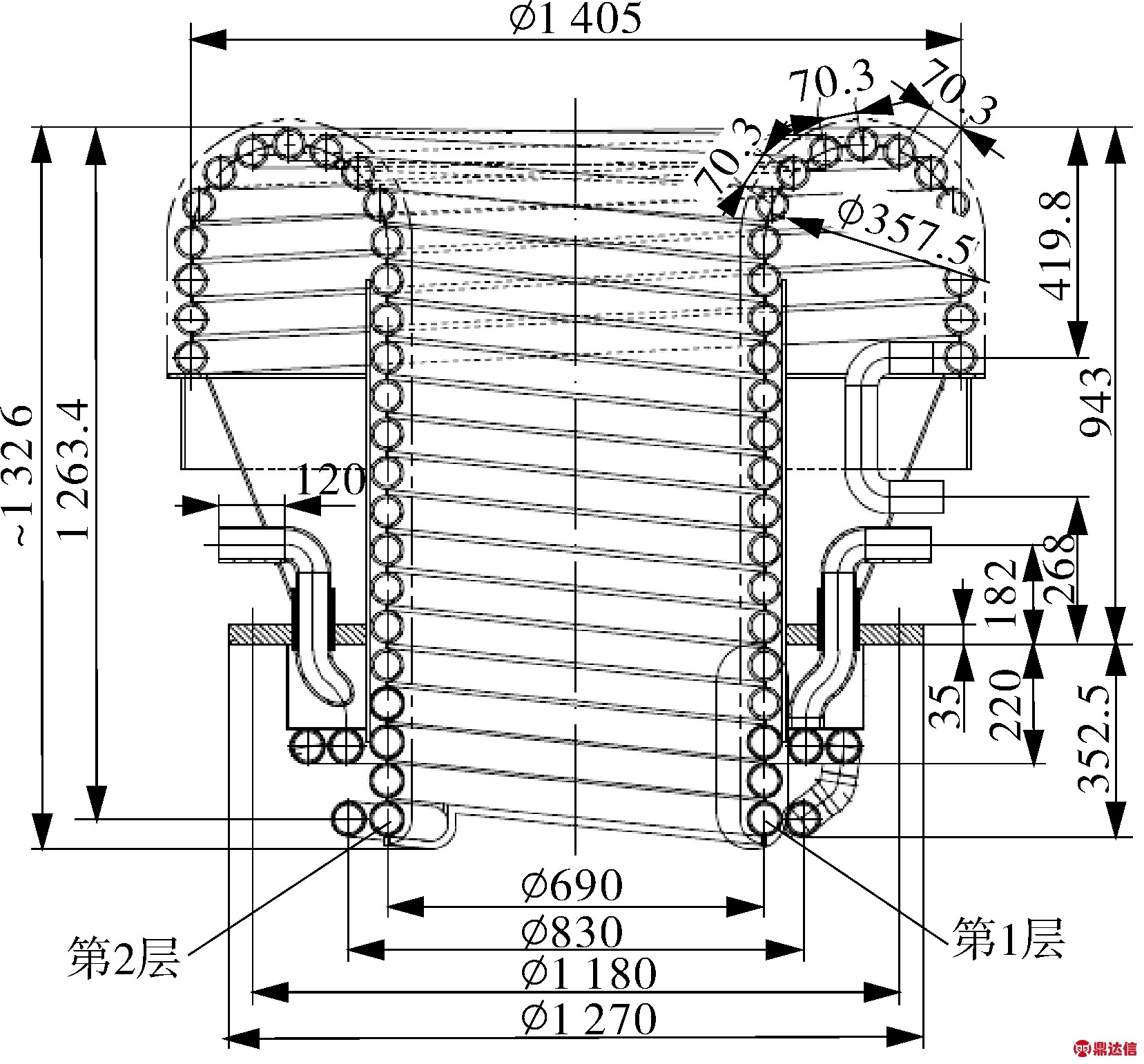

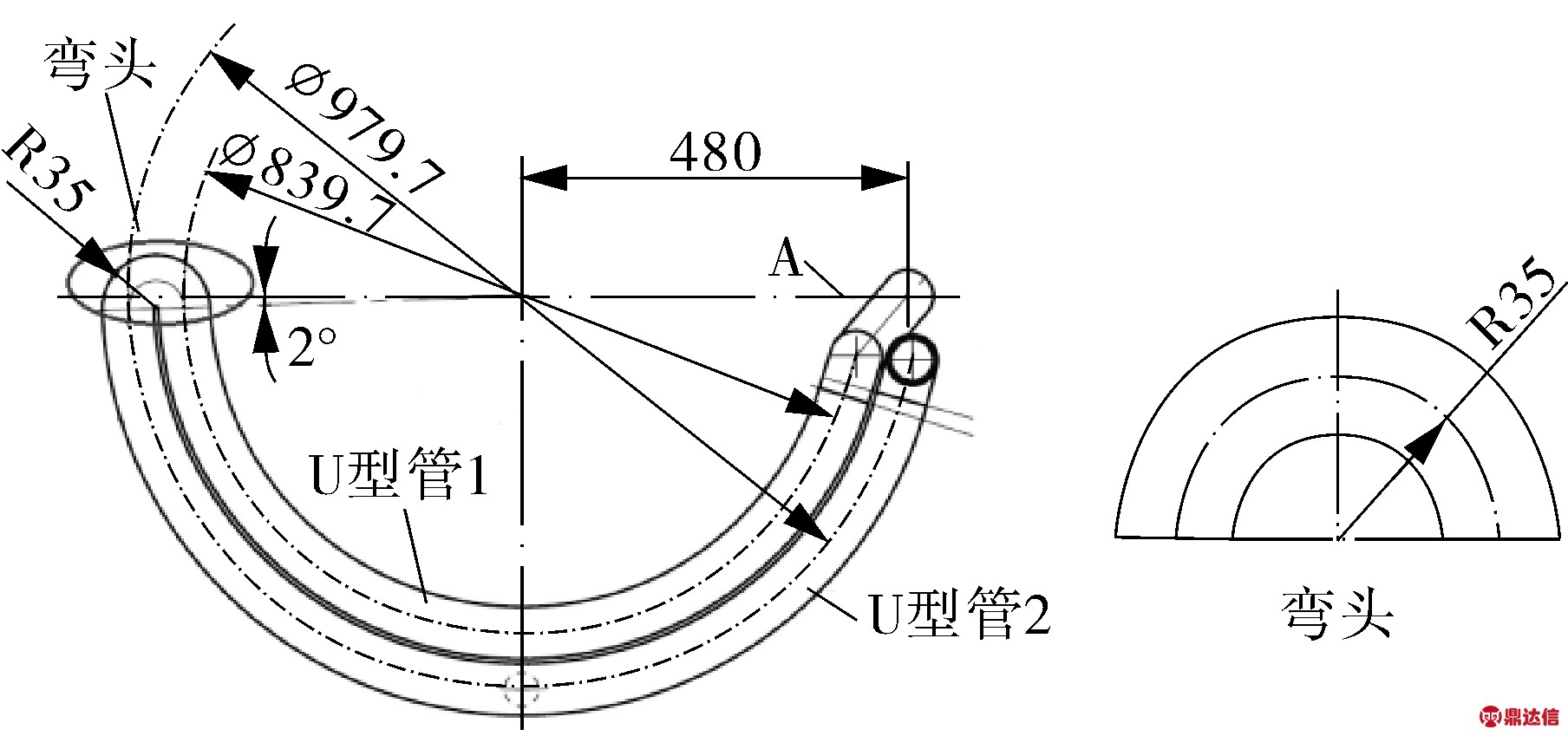

图1 排渣口结构示意

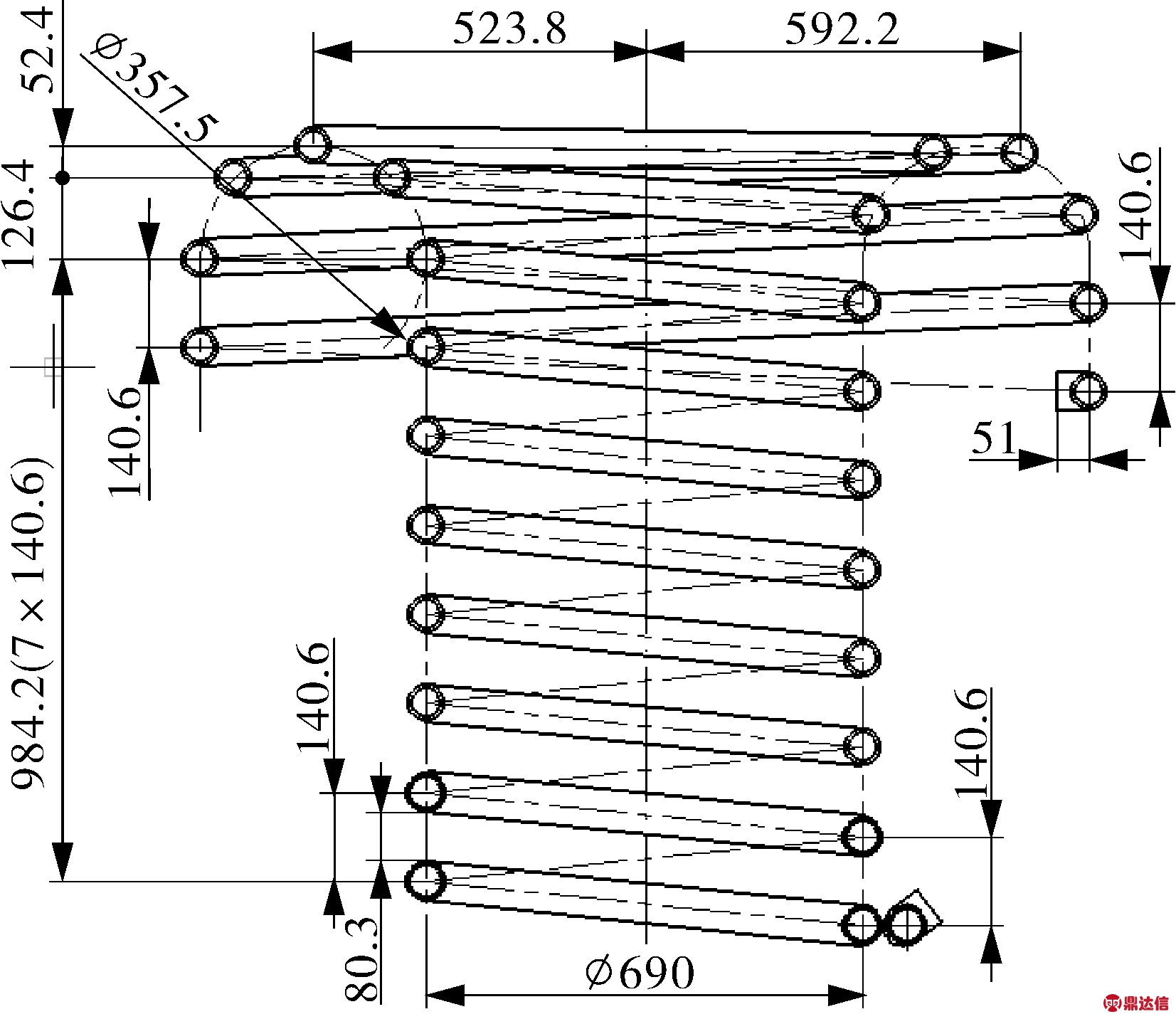

图2 单层螺旋管结构示意

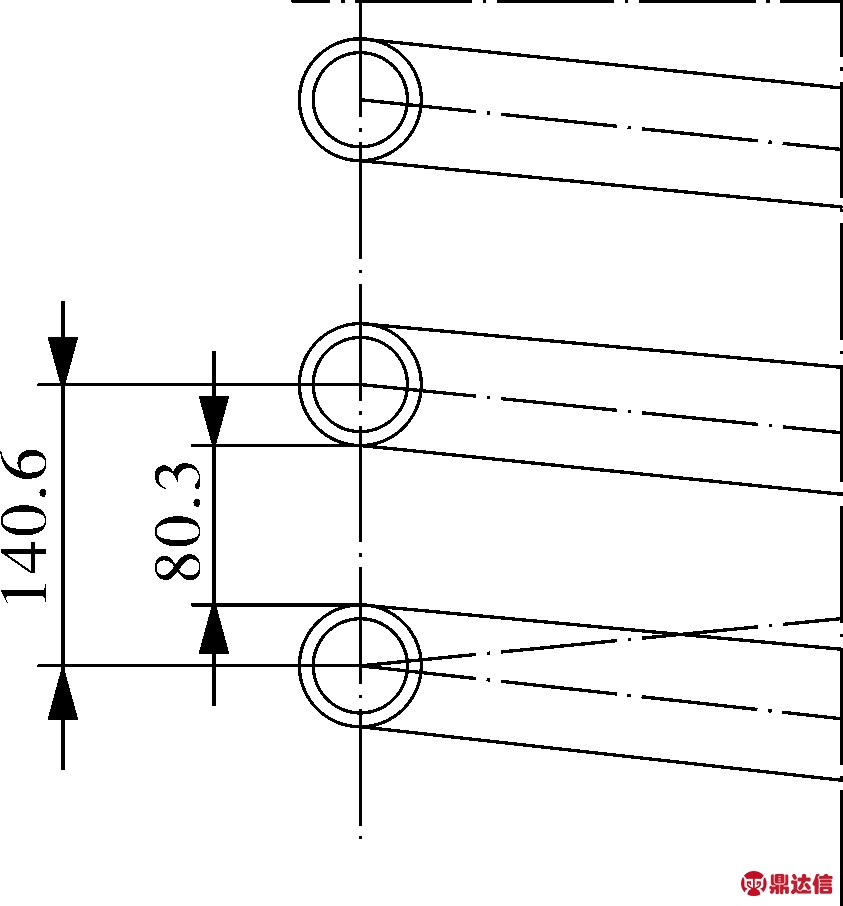

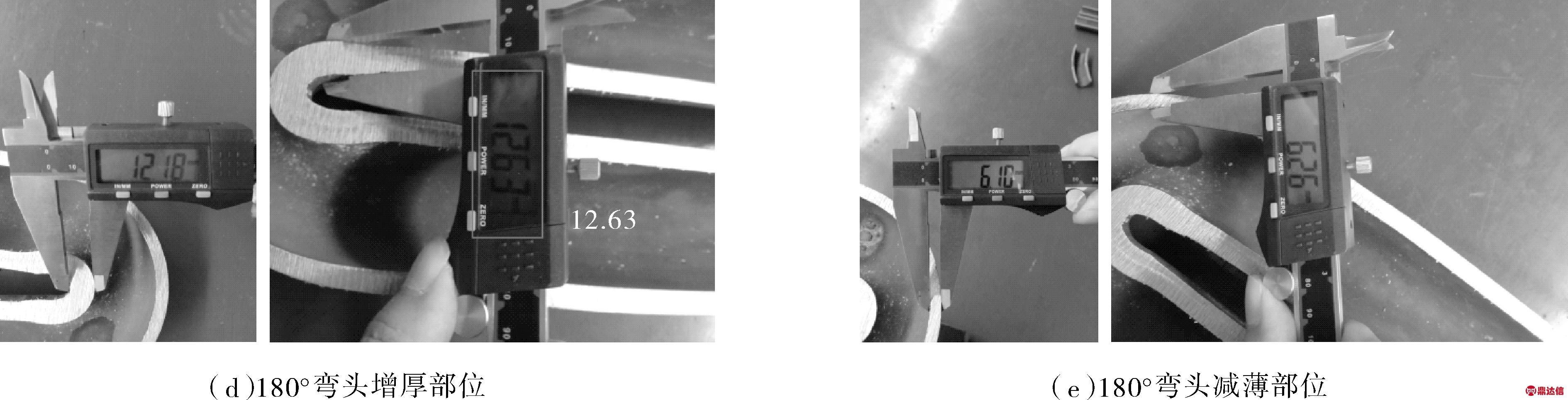

排渣口主体由2层螺旋管组成(见图1),每层螺旋管(见图2)有14层,螺距140.6 mm,间距80.3 mm;第1层与第2层螺旋管,螺距70.3 mm,间距10 mm(见图3)。

(a)第1层螺旋管螺距

(b)第1层与第2层螺旋管螺距

图3 螺距结构示意

排渣口规格:∅1 405 mm,高度H=1 326 mm;螺旋管规格为:∅60 mm×5 mm。主体材料为15CrMo钢管。15CrMo系珠光体组织耐热钢,在高温下具有较高的热强性(δb≥440 MPa)和抗氧化性,并具有一定的抗氢腐蚀能力。

2 结构优化

2.1 减少非平面弯管

排渣口盘管部分尽量减少使用异形弯管的出现。原结构中为了避免水管间的干涉,采用4件非平面异形弯管连接各部分盘管。由于管子规格较大,成型难度高,异形弯管的成型难以保证,而且增加了装配和焊接的难度。设计过程中通过U形弯头的定位角以及盘管间接头的径向角度调整,将4个异形弯头改变为平面弯头(见图4),大大降低了车间弯管难度,有效提高了零件成型合格率;同时,焊接接头截面较之前更圆滑,受力状态更好。

图4 平面弯头结构示意

2.2 采用拱形盘管增强隔热效果[11-12]

排渣口上端与气化室侧面水冷壁相接处,部件的盘管呈半圆拱形(见图5)。与某些方形盘管相比,在安装后,可以保证两套盘管间有足够厚度的隔热层,避免热量通过此处间隙窜至激冷室,同时拱形结构可以确保排渣的流畅性。

图5 半圆拱形部位结构示意

2.3 采用盘管使部件降温

通常排渣口部件法兰处采用双层夹套结构,两层板中间采用流动的冷却水降温,增强法兰板的隔热效果。这种结构制造难度较大,而且在夹套中容易形成死区,降低冷却效率,导致局部温差,在法兰强度方面产生隐患。所以在设计时进行结构优化,使下护筒和盖板在法兰下部形成一片独立的区域,盖板下表面采用小半径急弯头水平布置覆盖整个盖板,利用中间盘管和下部盘管的冷却水维持温度,从而减少法兰及其他结构件的暴露面积,减少热量在结构件上的传递,进一步避免激冷室的热气削弱隔热层的隔热效果。

3 制造难点

3.1 螺旋管的煨制[13-14]

本设备中主体管材规格为∅60 mm×5 mm,螺距固定为140.6 mm,属于厚壁管,且需要煨弯直径为∅690 mm,需要煨弯的力矩大,但目前既可以满足煨弯力矩要求,又可以很好控制螺距的煨制设备较少,故通过对现有弯管设备进行改造,并设计制造专用工装,使其满足煨弯要求。

3.1.1 螺旋管的单根煨制

为达到螺旋管的成型精度要求,第1次螺旋管采用单根煨制的方法成型。螺旋管内径为∅629.7 mm,考虑工艺回弹余量,第1次工艺筒体外径为∅615 mm,螺旋管煨制成型后,经过消除应力热处理,螺旋管回弹量为4~5 mm,螺旋管内径约∅620 mm,不能满足图纸要求。

螺旋管单根煨制成型存在的问题:螺距较大,且煨弯成型后,回弹量较小,成型效果不佳,未达到预期要求(见图6)。

图6 螺旋管单根煨制情况

3.1.2 螺旋管的双根煨制

经过第1次的单根试制,螺距间隙大,成型后回弹量大,成型未达到预期效果。第2次煨制时变换思路,将单根煨制变为双根煨制,这样将单根的螺距140.6 mm,变为80.3 mm,2根管子之间的间隙仅为10 mm,其可控性增加。第2次工艺筒体外径∅630 mm,螺旋管回弹量仍为4~5 mm,经过调整螺距,螺旋管成型达到预期要求(见图7)。

图7 螺旋管双根煨制情况

3.2 180°弯头的制造

本设备中有4个180°弯头(见图8),其材料15CrMo,规格∅60 mm×5 mm。弯管之间间隙仅为9.7 mm,成型难度大。采用普通煨制成型的方法,根本不能满足要求,故采用锻件,通过压制的方法成型。

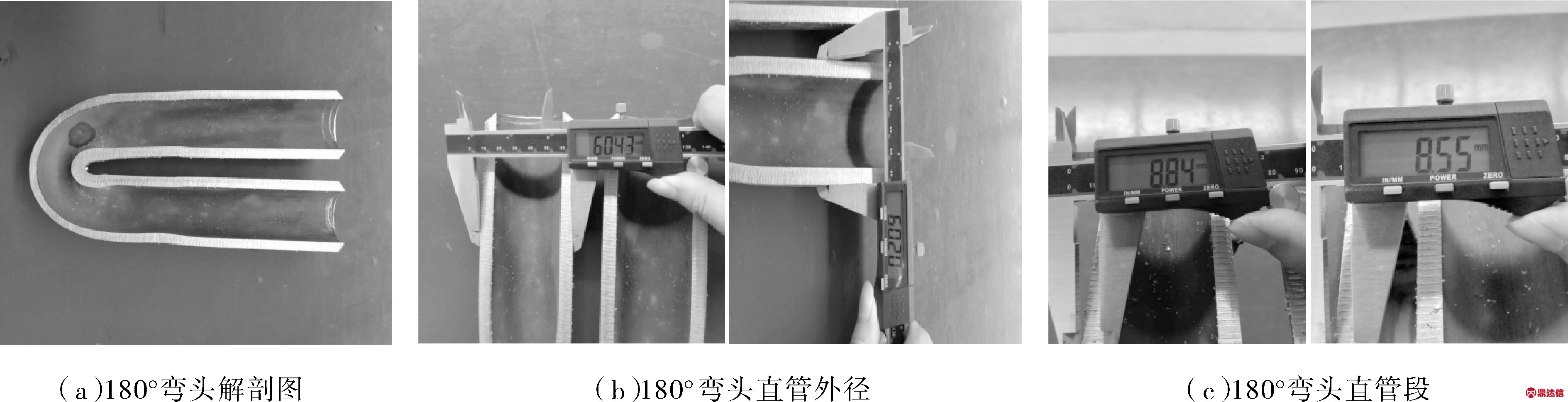

最终采用15CrMoⅢ的锻件,规格为∅60 mm×8.5 mm的管料进行压制。弯头成型后,对其进行解剖测量(见图9),各部位测量值见表1。

图8 180°弯头结构示意

图9 弯头解剖测量

表1 180°弯头各部位测量值

mm

由表1可看出,180°弯头在压制前,厚度为8.55~8.84 mm,内侧增厚部位厚度为12.18~12.63 mm,厚度增厚约42.3%;外侧减薄部位厚度为6.07~6.26 mm,厚度减薄约29.1%。通过压制成型的180°弯头,管壁厚度及各项性能满足要求。

3.3 内螺纹螺柱的焊接[15-16]

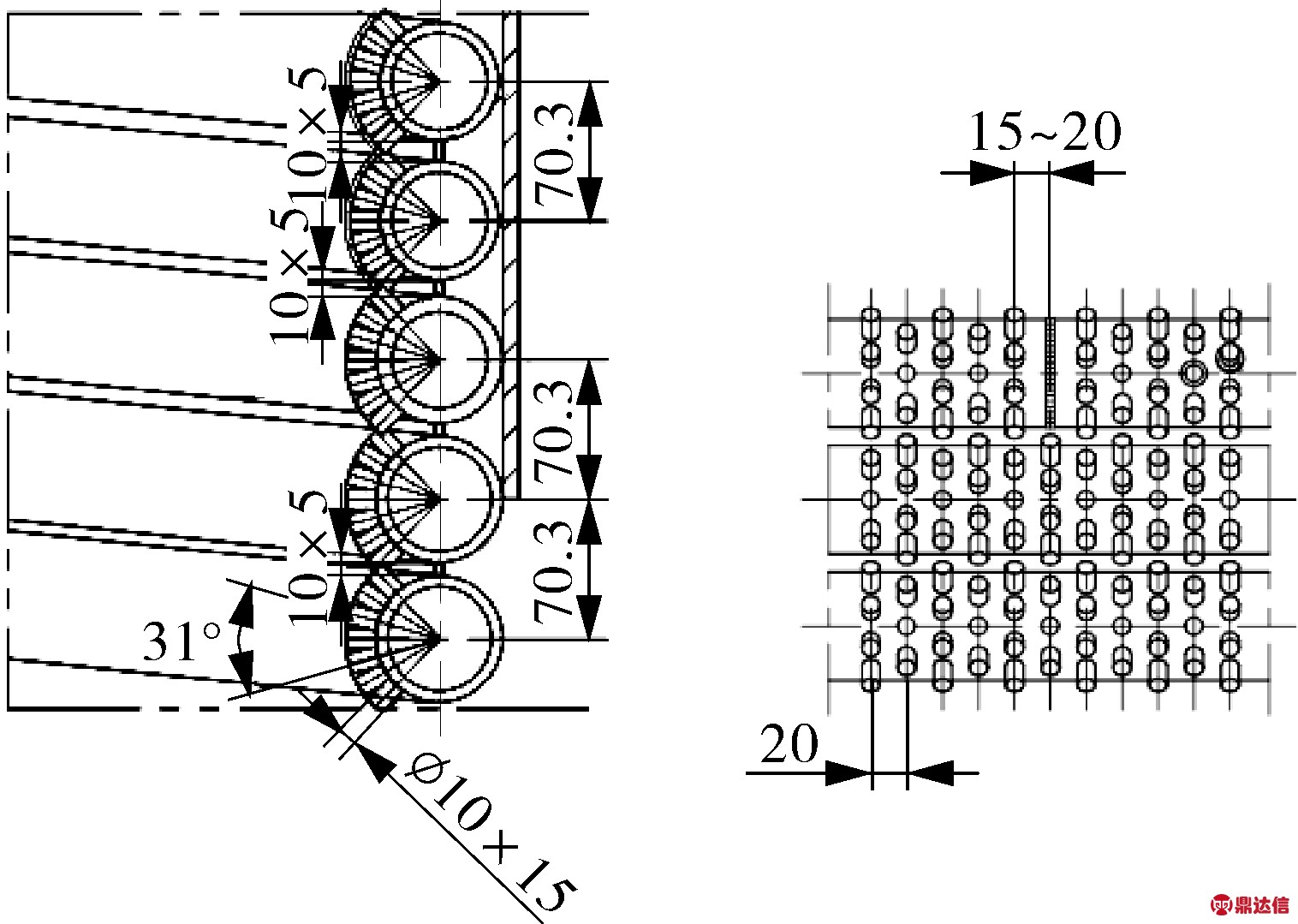

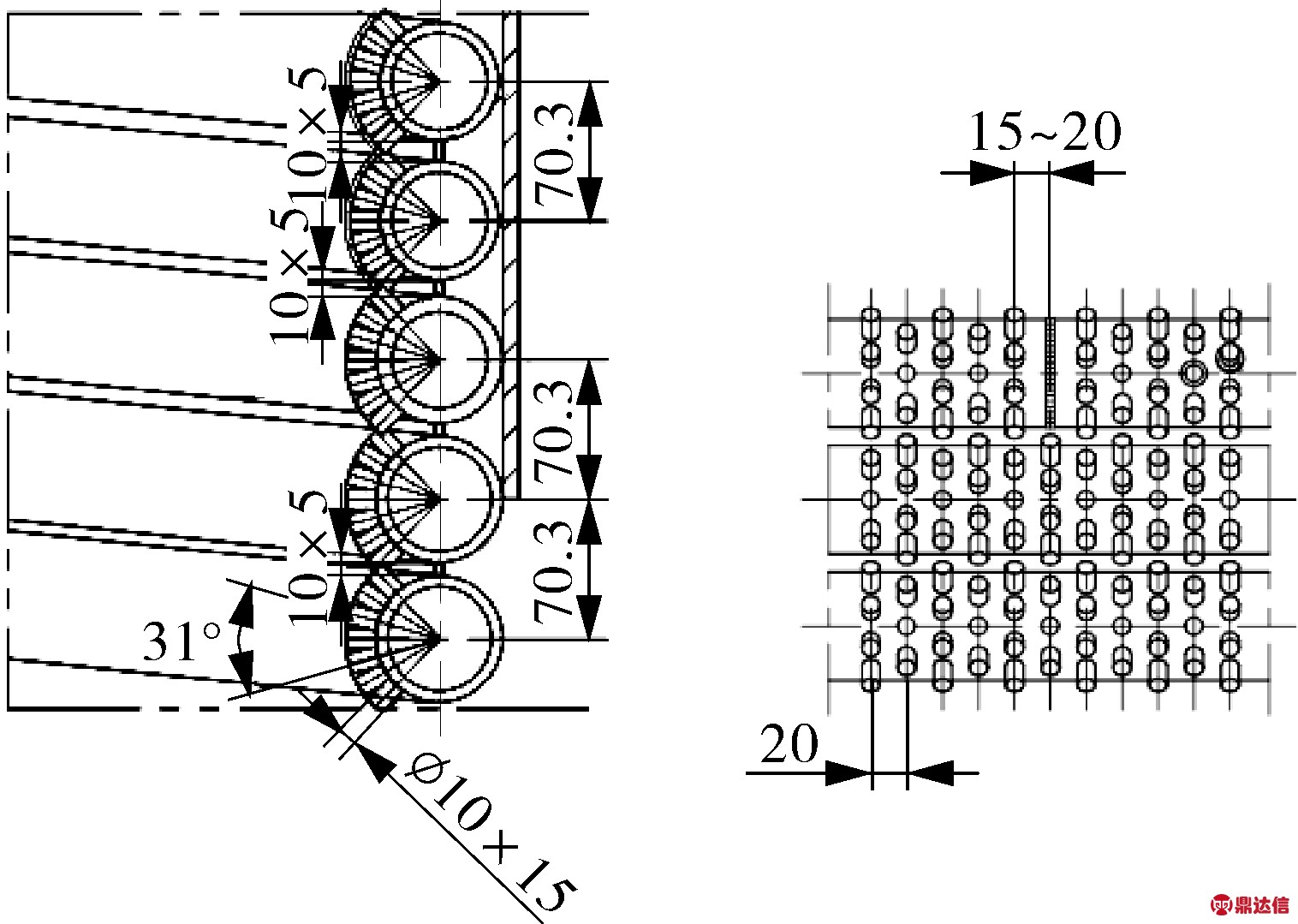

本部件螺旋盘管内弯壁上有5 760个规格为M10内螺纹螺柱,螺柱之间焊接间隙较小,纵向16 mm,横向20 mm,盘管存在拼焊位置螺柱距焊缝中心线15-20mm(见图10),必须采用特制的螺柱焊机进行施焊。根据实际情况,定制特殊的焊接用枪头(见图11),枪头外侧定位装置与周边焊接间隙仅为10 mm,可满足图纸要求。

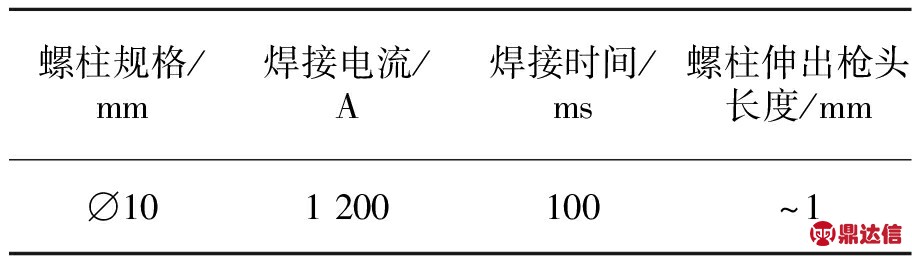

因螺柱焊枪头为特殊定制,且螺旋管内壁曲率较大,螺柱排列紧密、间隙较小,焊接容易出现飞边、偏焊、冷焊等缺陷,常规的焊接参数不能直接应用于该设备上内螺纹螺柱的焊接,经过大量的试验,内螺纹螺柱焊接的最佳参数见表2。

图10 内螺纹螺柱分布

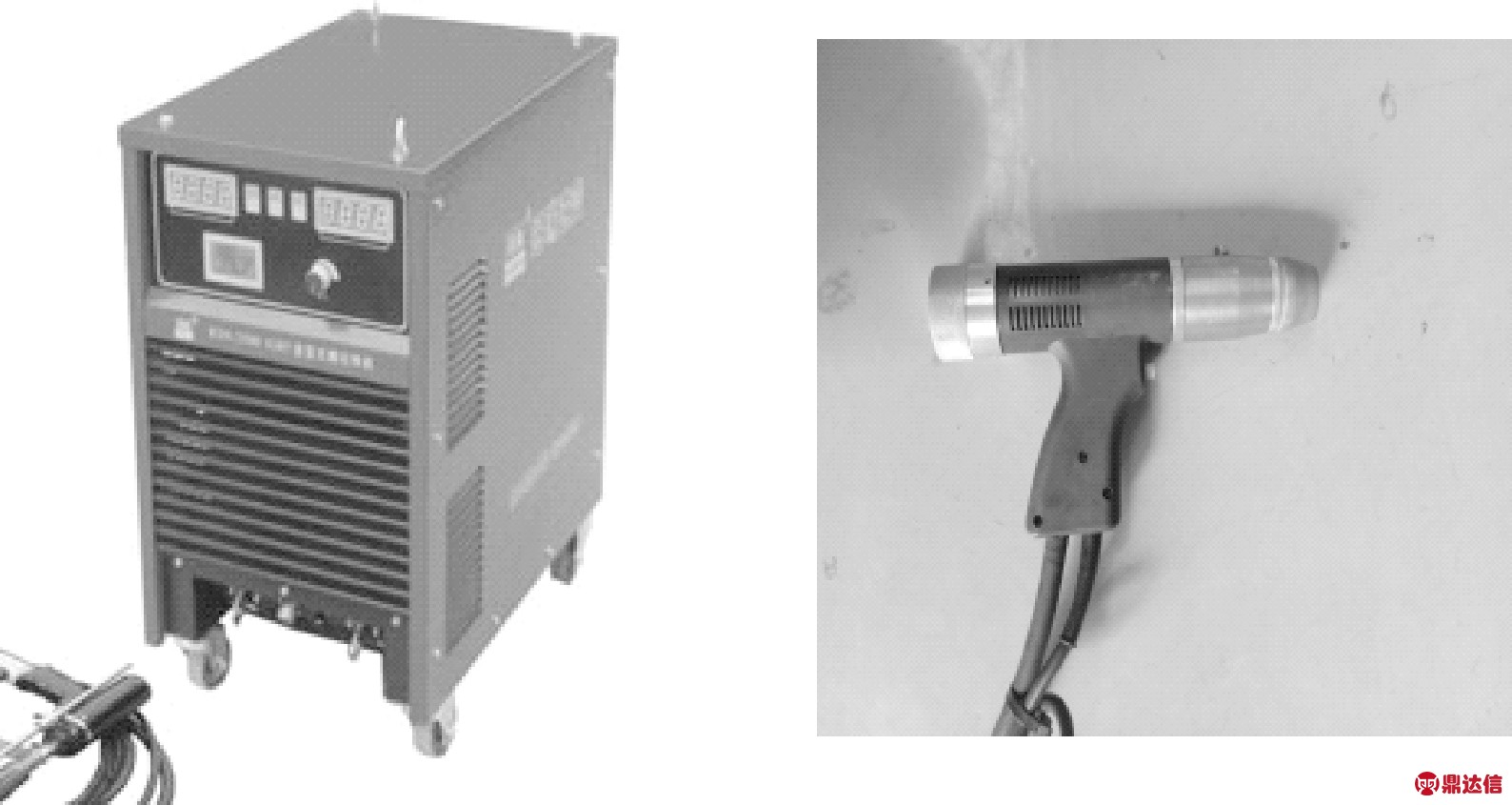

图11 螺柱焊机及定制的焊接用枪头

表2 内螺纹螺柱焊接最佳参数

焊接过程中的注意事项如下:

(1)焊接过程中,焊枪与工件必须垂直,若焊接后的螺柱不垂直,则会导致后续的螺柱无法施焊;

(2)尽可能地采用平焊位置施焊,可根据实际施焊位置调整设备角度,使工件焊接位置保持在平焊位置进行,避免产生磁偏吹;

(3)焊前必须清理螺柱、陶瓷环及工件表面的污渍,避免焊接过程中产生缺陷。

3.4 螺旋管组装难点

因螺旋管主体外侧存在渐变部位,管与管之间有10 mm间隙,且中径公差只有±2 mm;组装时难度较大,精度要求高。为此专门设计了螺旋管装配专用工装(见图12),既可满足螺旋管主体的安装焊接要求,又可满足螺旋管焊接接头的射线检测要求。

图12 螺旋管装配专用工装

通过螺旋装配专用工装的使用,在组装过程中很好地控制了螺旋管之间10 mm间隙和螺旋管中径690 mm±2 mm的公差要求。工装上部采用镂空结构,既可满足螺旋管的装配精度要求,又为螺旋管之间焊接接头的施焊和射线检测提供足够的操作空间。

4 结语

(1)对于排渣口部件,通过减少非平面弯管,采用拱形盘管的方式,既降低了制造难度,又有效增加了隔热厚度。

(2)螺旋管通过双排煨制成型,既可避免单根成型带来装配难的问题,又可控制成型质量及精度。

(3)180°弯头的制造,考虑其壁厚较厚且半径较小,成型通过煨弯的方式比较困难,故通过压制的方式成型。

(4)耐火螺柱与螺旋管的焊接,必须采用特殊定制的电弧螺柱焊机。因螺柱规格小,螺旋管直径小,曲率变化大,所以必须严格控制焊接过程中的焊接参数、螺柱伸出焊枪的长度以及焊枪与螺旋管的垂直度,才能使焊接达到预期的效果。