摘 要:为节省资金,结合对电动机端盖材质的分析,决定利用CO2 气体保护焊方法对电动机端盖裂纹进行焊修,焊修打磨后检测符合焊接技术质量标准。首先介绍电动机端盖裂纹,针对电动机端盖修复工艺的选择及焊接修复难点进行分析,探究了焊接参数的选择、裂纹焊接修复的具体工艺。端盖修复后,裂纹焊修处至今没有再次出现裂纹现象。

关键词:空气压缩机 电动机端盖裂纹 CO2 焊修

引言

运输部所属铁路货车车辆检修车间日常主要生产任务是对货车车辆进行检修。货车检修完毕后,要对空气制动系统压力及制动装置进行测试,测试结果是否达标,将直接影响到货车检修后能否达到出厂运用标准。由于制动系统测试过程中需要空气压缩机不断提供风源,因此空气压缩机(型号为L-11/7)是货车检修过程中极其重要的检修设备。鉴于电动机端盖有一处裂纹,为不影响货车正常检修工作,降低维修成本,决定对电动机端盖裂纹自行焊接修复。

1 电动机端盖裂纹介绍

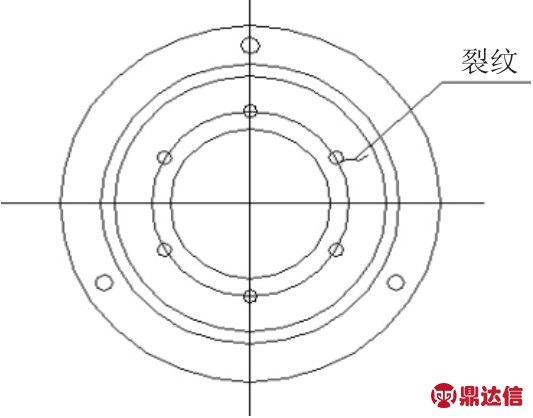

空气压缩机采用三项异步电动机(型号:YKQ250-M),电动机端盖材质为灰口铸铁,电动机端盖厚度为35 mm、裂纹长度为42 mm、裂纹深度为16 mm,电动机端盖产生裂纹处见图1。

图1 电动机端盖处裂纹

2 裂纹的修复方法

2.1 涂胶法

用喷灯、电砂轮、钢丝刷或粗砂纸等对裂纹表面进行打磨,除去表皮松动物质,提高修复表面的粗糙度,并用清洗剂擦拭、晾干,以清洁结合表面,然后将修补胶均匀涂抹在裂纹处,反复按压,保证修补胶与裂纹表面充分接触。

2.2 焊接法

2.2.1 焊条电弧焊

焊条电弧焊就是用手工操作焊条进行焊接的电弧焊方法。该焊接方法优点是操作灵活,待焊接头装配要求低;缺点是生产效率低,焊缝质量依赖性强(依赖于焊工的操作技能及现场发挥)。

2.2.2 CO2 气体保护焊

就是利用CO2 作为保护气体的熔化极电弧焊的方法。优点是操作简单,焊后不需要清渣,而且熔池容易看的清楚,便于监控,生产效率比普通的焊条高出2~4 倍;适合全方位焊接和自动焊;成本低,CO2气体来源广,而且价格低,且消耗的电能也少,通常CO2 气体保护焊的成本只有埋弧焊或焊条电弧焊的1/2;焊接变形小,由于电弧加热集中,焊件受热面积小,同时CO2 气流有较强的冷却作用,所以焊接变形小;由于焊缝含氢量少,因此抗锈能力强;特别是焊接灰口铸铁效果非常好,因此焊接质量高;适合室内焊接。缺点是焊接时不能有风,抗风能力差;飞溅率比焊条电弧焊大,并且焊缝表面成形较差。

3 焊接修复工艺的难点分析及选择

由于电动机端盖是灰口铸铁,焊接性差。若采用电弧焊,焊接表面易出现成形不良、咬边、未融合、未焊透、夹渣、产生气孔等现象。特别是在电弧焊时,如果焊条选择不合理,没有采取合理的工艺措施,则会在焊接过程中产生危害,最严重的是白口和裂纹,主要是由于灰铸铁的塑性接近于零,抗拉强度又低,易被撕裂(焊接时如果焊缝的强度高于母材,产生收缩量不均匀,从而使结合处母材被撕裂);当结合处产生白口组织时,因白口组织硬而脆,它的冷却收缩率又比灰铸铁大很多,从而促使焊缝在冷却时更易开裂;另电弧焊对焊工操作技术能力也有很高要求。

CO2 气体保护电弧焊是以CO2 气体作为保护介质,利用专用的焊枪,形成足够的CO2 气体保护层,使电弧及熔池与周围空气隔离,防止空气中的氮、氧、氢对熔滴和熔池金属的有害作用,从而获得优良的机械性能。

通过电弧焊和CO2 气体保护电弧焊优缺点对比,决定采用CO2 进行焊接。

4 焊接参数的选择

4.1 焊机的选择

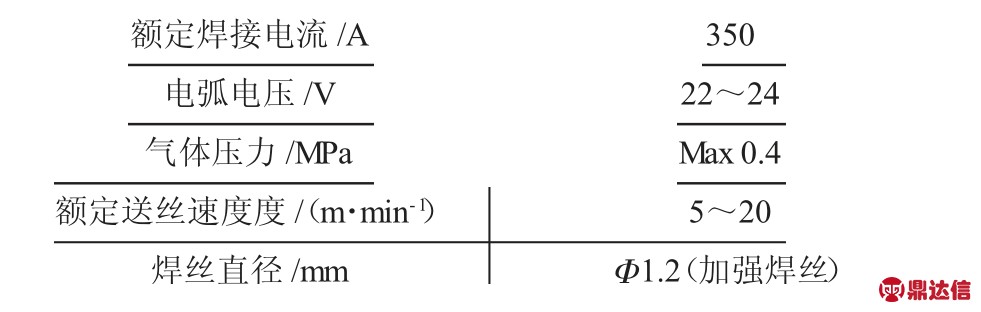

焊机选用CPXDS-350 型CO2 气体保护焊机,焊机使用技术参数见表1。使用焊机时,保证焊机始终在此参数下运行,不仅保证了电弧燃烧的稳定性,使母材熔合良好,而且有利于减少母材熔深,降低焊缝的含碳量。

表1 焊机使用技术参数

4.2 焊丝的选择

焊丝选用HPGS50-6 焊丝。因为焊丝中的C、Si等合金元素有利于促进石墨化过程,从而防止白口组织的产生;焊丝表面的镀铜也有利于白口,因为铜也是促进石墨化的有力元素。

4.3 焊接操作参数的选择

1)控制焊丝的伸出长度。焊接时,焊丝伸出焊枪保护嘴长度为8~10 mm。焊丝若伸出过长,焊接时易产生飞溅;焊丝若伸出过短,焊接时不易观察焊缝焊接质量。

2)控制焊枪的操作角度。焊接时,焊枪操作角度为15°~30°。若焊枪操作角度过大,焊接时焊缝难成形;若焊枪操作角度过小,焊接时不易观察焊缝焊接质量。

3)CO2 气体的选择。采用CO2 纯度比较高的气体。焊接时,若选用纯度低的CO2 气体,气体保护性差,焊缝易夹渣,焊接质量差。

5 裂纹焊接修复工艺

5.1 焊前准备

焊接前仔细观察裂纹的起止位置,在裂纹的前后端3~5 mm 处,用钻头各钻出Φ5~8 mm 的止裂孔,以防在焊接过程中裂纹会向外扩展;用角向磨光机将待焊部位打磨成U 型坡口(露出金属光泽),中间部位留有5 mm 不开坡口;用纱布或钢丝刷清理电动机端盖裂纹部位,将开裂处的油污及油漆等清除干净,然后将电动机端盖放入电阻炉内加热至100~150 ℃左右,要控制加热温度以防温度过高裂纹会再次扩大。

5.2 焊接方法(分段退焊法)

当焊接件达到预热温度时,从裂纹止裂孔处开始焊接。采用分段退焊法,每次焊接焊缝的总长度不得超过15 mm,并且息弧后马上用圆头小锤快速敲击焊缝处,以消除焊接产生的应力,待焊缝温度降到50~60 ℃时再继续焊接下一道焊缝;焊接时应认真仔细观察焊缝,如发现裂纹等缺陷应及时补焊,最后焊接止裂孔;修补裂纹完成后,将工件放在电阻炉内加热至350~500 ℃,做去应力处理,加热时间为6~8 h,最后电炉断电,工件随炉温自然冷却,取出打磨[3-4]。

6 结语

在保证可行性和经济性的前提下,要想充分挖掘现有设备资源的潜力,如何采取合理修复工艺为关键点。采用CO2 气体保护焊方法修复电动机端盖裂纹,既节约时间又降低成本,同时修旧利废。焊修后,经检测焊接质量达到焊接工艺要求,端盖使用至今未再次发生裂纹。