摘要:针对传统实验研究无法控制单一变量的不足,基于双向流固耦合技术,建立了1 000 MPa简单型活塞式压力计的三维旋转模型,研究流体介质的黏度、活塞杆弹性模量以及活塞间隙对活塞式压力计压力量值复现的影响,结果表明:流体从活塞底部入口至出口的过程中,其流体压力先是近似线性快速下降至平衡压力的30%左右,再经过小范围的压力波动,最后近似线性缓慢降压至出口压力零;活塞杆弹性模量越大,流体黏度越小,活塞间隙越小,其活塞杆收缩量就越小;活塞杆弹性模量越大,流体黏度越大,活塞间隙越小,其活塞有效面积就越大,且流体黏度增大1倍,其有效面积最大增加约1.3%,对活塞有效面积影响最大,活塞杆弹性模量增大至10倍,其有效面积最大增加不足0.04%,活塞杆弹性模量对有效面积影响最小。

关键词:计量学;活塞式压力计;有效面积;流固耦合;数值仿真

1 引 言

活塞式压力计是一种基于流体静力平衡原理设计的,最为经典的压力量值复现标准[1,2]。由于活塞式压力计在使用过程中,其压力量值的复现受到诸多因素的影响,比如活塞杆和活塞筒的尺寸与间隙、内部传递介质的物理特性、活塞系统的压力形变系数等[3]。近年来,陆续有针对活塞式压力计的量值复现问题的相关研究[4,5],但是这些研究都仅限于传统的实验研究,难以获知各影响因素对活塞式压力计在压力量值复现时的影响趋势。随着数值仿真技术的发展,越来越多的学者已经逐渐将数值仿真技术应用于计量领域研究,突破传统实验的瓶颈[6~8]。近年来,采用数值模拟的手段对活塞式压力计进行理论研究,实现单一变量的精确控制,已经逐渐成为研究的新热点。包括德国联邦物理技术研究院(PTB)在内的欧洲区域计量组织相继合作开展了合作。文献[9,10]利用有限元数值方法对活塞式压力计进行仿真分析,侧重于微米级活塞间隙下的活塞杆变形与压力形变系数等研究,但缺陷在于忽略了活塞杆的旋转以及将活塞间隙中的流体介质简化处理为一维模型,无法获知活塞系统在旋转平衡状态下的情况。

本文基于双向流固耦合技术,建立活塞式压力计的三维数值分析模型,考虑活塞杆的旋转,侧重研究活塞间隙中流体介质的黏度、活塞杆弹性模量以及活塞间隙尺寸对活塞式压力计的压力量值复现的影响,以期为活塞式压力计的理论分析与研究,提供一定的借鉴意义。

2 双向流固耦合技术及数值建模

2.1 双向流固耦合理论

流体流动遵循质量守恒、动量守恒、能量守恒定律。由于高压活塞式压力计模型中最高流体压力高达1 000 MPa,故必须考虑流体压缩问题,模型采用可压缩牛顿流体,其守恒定律可以由控制方程描述。

质量守恒:![]()

(1)

动量守恒:![]()

(2)

式中:t为时间;ff为体积力矢量;ρf为流体密度;v为流体速度矢量;τf为剪切力张量。

固体部分的守恒方程由牛顿第二定律导出:

(3)

式中:ρs为固体密度;σs为柯西应力张量;fs为体积力矢量;![]() 为固体域加速度矢量。

为固体域加速度矢量。

在流固耦合的交界面上,应该满足应力τ、位移d等变量的相等或守恒(暂不考虑温度导致的变形,故略去热学量),即满足:

(4)

式中:nf和ns分别为交界面流体和固体外法线方向;df和ds分别为交界面流体和固体位移。

式(1)~式(4)为流固耦合分析时的基本理论方程[11],通过给定的参数、初始条件及边界条件,对方程组进行求解,即能得到耦合分析的结果。

目前,流固耦合解析方法主要有:直接耦合式解法和分离解法。本文主要采取分离解法,即按照设定的顺序分别求解流体控制方程和固体控制方程,通过在结构中设定的流固耦合面,传递固体域与流体域的计算结果;当前时间步的结果达到收敛要求后,继续下一时间步的计算,按顺序依次运行至最终结果。由于活塞杆受流体高压产生形变,而活塞杆形变又改变流场,故选用双向耦合分析的方式能够获得更加精确的结果[12]。

2.2 活塞式压力计的数值建模

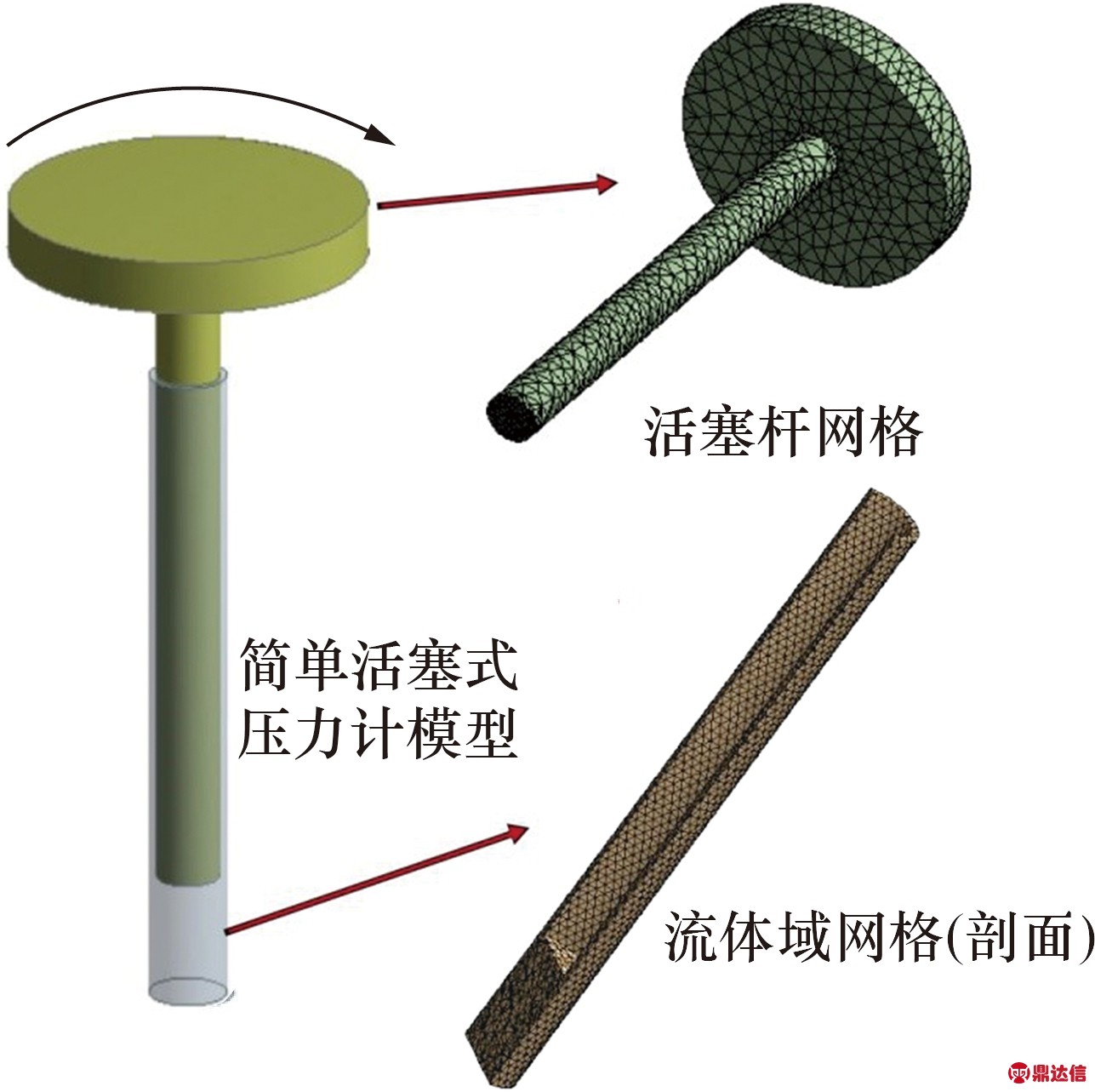

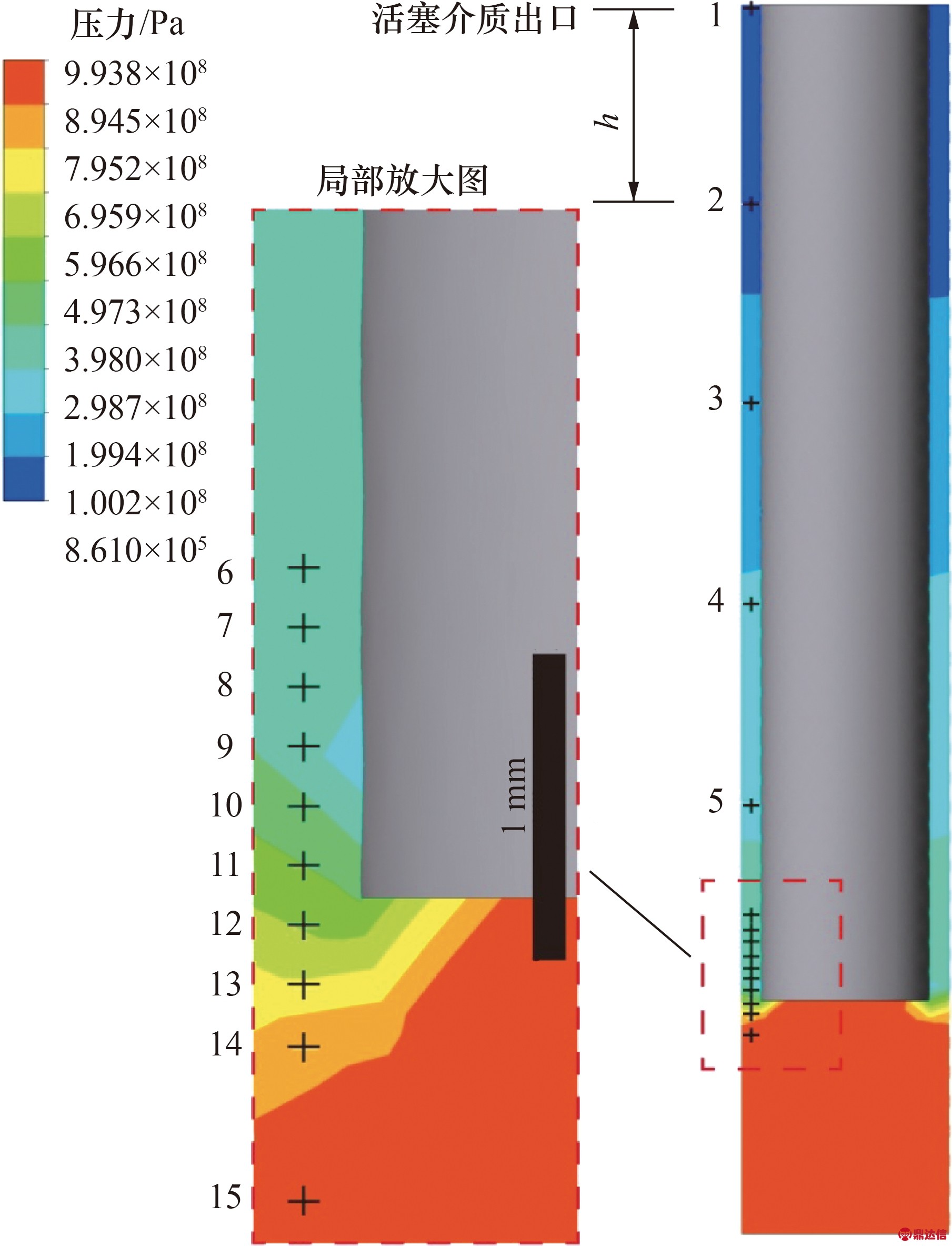

简单型活塞式压力计的三维研究模型及网格如图1所示,活塞杆直径为3.55 mm,高度为37.5 mm,其顶部圆盘的直径为20 mm,厚度为3 mm;活塞间隙的流体域位于活塞杆顶部圆盘下方,高度为 37 mm,包裹在活塞杆外侧。流固耦合段的长度为30 mm。固体域活塞杆的网格尺寸为1 mm,活塞杆底部的面网格进行局部加密,尺寸为0.3 mm。流体域网格尺寸为0.5 mm。流体域底部的液体压力为p,流体域上端出口处压力设置为0。设定双向流固耦合模型的每个计算时间间隔为0.002 s,运行至1 s结束(即500个时间步),此时根据设定的活塞旋转速度,活塞杆恰好转过180°。研究模型的固定参数与变量设置如表1所示。

图1 简单活塞式压力计的研究模型及网格

Fig.1 The model and mesh diagram of simple piston gauge

表1 模型固定参数与变量选择

Tab.1 The fixed and variable parameters of model

根据简单型活塞式压力计的工作原理,当活塞平衡时,其受力主要分为4类:初始砝码产生的载荷力,活塞杆本身的重力Gp,活塞杆底部流体压力产生的力p×A(p为活塞杆底部的流体压强,A为活塞的有效面积),以及由于流体黏滞力等其它因素导致活塞杆在竖直方向上受到的附加力。

为了在数值模拟中量化附加力,需对活塞施加一个虚拟的约束力,当活塞式压力计处于平衡状态时,该约束力会逐渐收敛并稳定在一个极小值。通过观察虚拟约束的反力FRD(假设方向竖直向上),来判断活塞系统是否平衡,此时活塞的受力为:

F+Gp=p×A+FRD

(4)

式中F为初始载荷力。由此可得活塞的有效面积计算公式:

A=(F+Gp-FRD)/p

(5)

选取p为200,400,600,800,1 000 MPa这5个压力平衡点进行计算分析,选定流体域的入口压力后,通过活塞杆初始面积A0计算得到平衡所需的初始砝码载荷力,即:

F=p×A0-Gp

(6)

最后,将活塞平衡后的约束反力FRD代入式(5)中,计算得到相应的有效面积A。

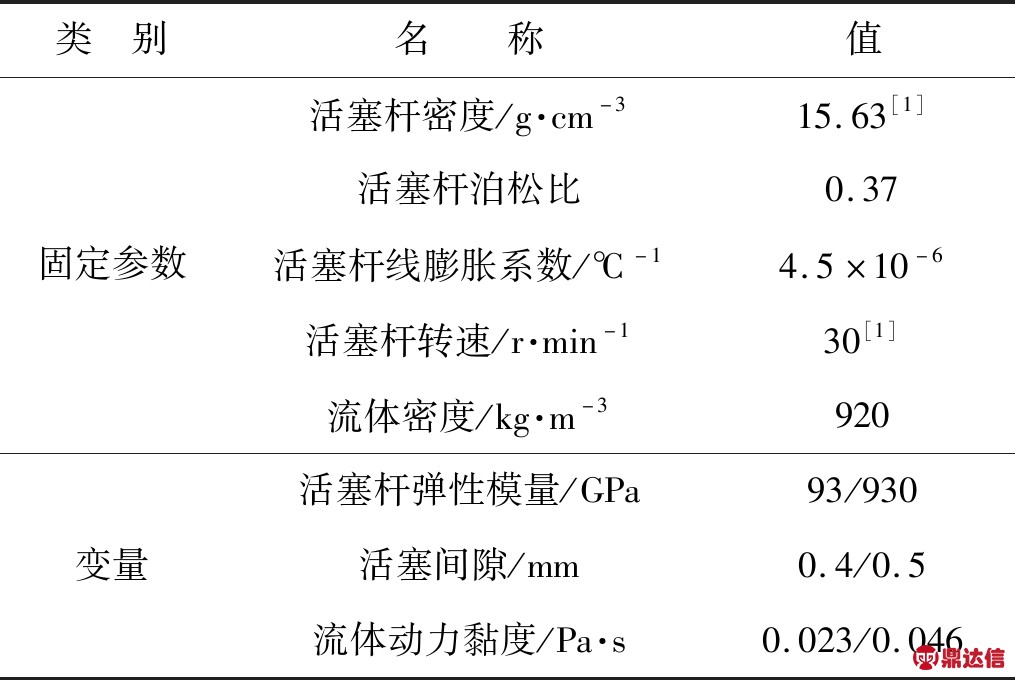

根据几何模型的数据,可以计算得到活塞的初始面积A0=9.898 mm2,取重力加速度g=9.806 65 m/s2,可计算得到活塞的重力Gp=0.201 N。根据式(6)可以计算得到各个压力平衡点所对应的初始载荷,如表2所示。

表2 各个压力平衡点对应的初始载荷力F

Tab.2 The initial load force at each balance pressure

3 结果及分析

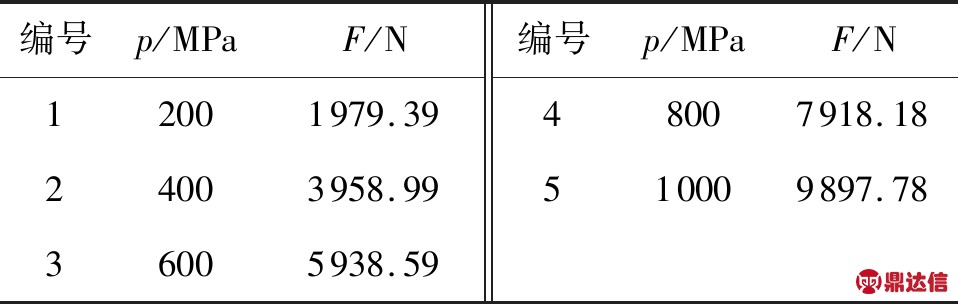

3.1 活塞间隙流体压力分布与分析

选取表1中活塞杆弹性模量93 GPa、活塞间隙(即流体厚度)为0.5 mm、动力黏度为0.023 Pa·s的模型变量,研究不同平衡压力情况下,活塞间隙流体的压力分布与变化趋势。以1 000 MPa平衡压力点为例,沿着活塞杆的长度方向截取剖面,观察流体域压力的分布情况。图2为1 000 MPa平衡压力点下,活塞间隙中流体的压力云图及监测点分布图。可以看出,流体从入口进入活塞系统,沿着活塞间隙竖直向上,伴随着活塞杆的旋转,最终从出口流出,其压力总体上呈现逐渐减小的趋势,在这个截面内,活塞底部的入口压力为993.8 MPa,出口处的压力为0.861 MPa。

图2 1 000 MPa平衡压力点的压力云图及监测点分布

Fig.2 The pressure contour and monitor distribution at 1 000 MPa balance pressure

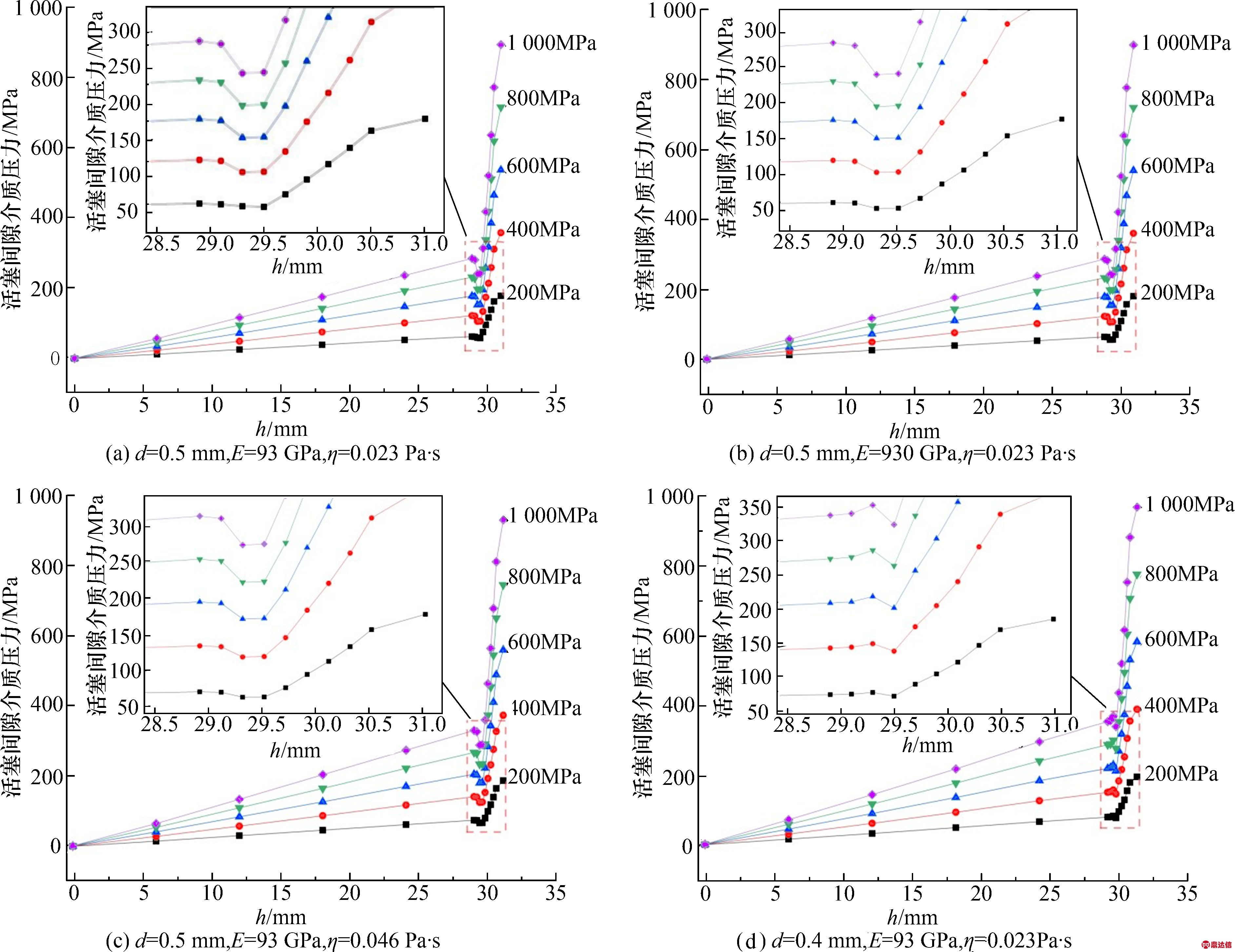

为进一步研究活塞间隙中流体的压力分布规律,以流体出口处为起始位置,沿着活塞杆竖直向下,设置距离分别为0,6,12,18,24,28.9,29.1,29.3,29.5,29.7,29.9,30.1,30.3,30.5,31 mm,共15个压力监测点(如图2所示),并分别计算了表1中活塞间隙为0.5 mm或0.4 mm,弹性模量为 93 GPa 或930 GPa,流体动力黏度为0.023 Pa·s或0.046 Pa·s的4种不同模型参数组合,结果如图3所示。图3中d为活塞间隙,E为活塞杆弹性模量,η为流体黏度。由图3可见,流体入口压力越高,相同的活塞间隙位置,其流体压力也越大。此外,流体从入口至出口的范围段中,其流体压力分布曲线均在总体上呈现三段不同的变化段,第一段是高斜率近似线性降压段,其流体压力快速下降至平衡压力的30%左右,再是一段小范围的压力波动段,完成流体压力梯度由高到低的过渡,最后一段是低斜率近似线性降压段,沿着活塞间隙,直至流体出口压力为零。这一活塞间隙压力分布与变化规律,与文献[5]的研究结果基本一致,唯一区别在于本次模型采用了活塞杆旋转的三维模型,呈现出压力梯度由高到低的过渡波动段的更多细节。

图3 不同工况状态下活塞流体间隙压力分布曲线

Fig.3 The pressure distribution curves under different conditions

3.2 活塞杆弹性模量对活塞系统的影响

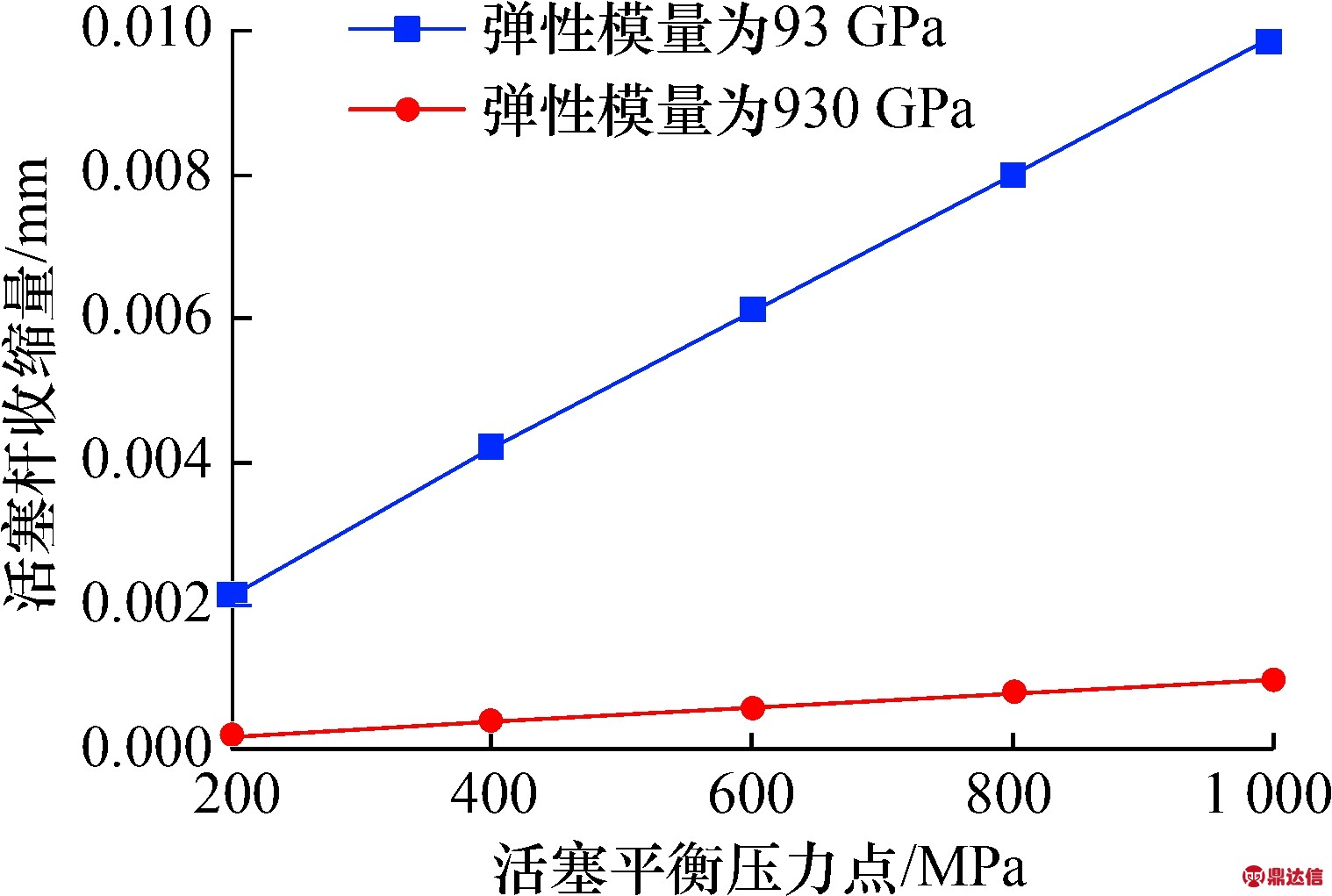

选取表1中活塞间隙(即流体厚度)为0.5 mm、动力黏度为0.023 Pa·s的模型变量和其他固定参数,分别设置活塞杆弹性模量93 GPa和930 GPa的两种工况,研究不同活塞杆弹性模量对简单型活塞式压力计系统的影响。图4为不同活塞杆弹性模量下,活塞式压力计在0~1 000 MPa工作压力范围内的活塞杆收缩量曲线,其中,“活塞杆收缩量”即为活塞杆底面积的直径变化收缩量。由图可见,当活塞杆的弹性模量为93 GPa和930 GPa时,随着活塞平衡压力点的增加,其活塞杆收缩量均基本呈现线性增大的趋势,其活塞杆收缩量变化率(图4中的斜率)分别为9.7×10-3 μm/MPa和1×10-3 μm/MPa。可见,当活塞杆的弹性模量越大时,相同活塞平衡压力点情况下,其活塞杆收缩量越小,而且其活塞杆收缩量的变化率也越小,且其活塞杆收缩量变化率的减小幅度,与活塞杆弹性模量增大幅度基本一致。

图4 不同弹性模量下的活塞杆收缩量曲线

Fig.4 The curve of piston rod shrinkage at different elastic modulus

图5为不同活塞杆弹性模量下,活塞式压力计在0~1 000 MPa工作压力范围内的活塞有效面积变化曲线。由图5可知,当活塞杆的弹性模量为 93 GPa 和930 GPa时,随着活塞平衡压力点的增加,其活塞的有效面积均基本呈现减小的趋势。相比之下,当活塞杆的弹性模量越大时,相同活塞平衡压力点情况下,其活塞有效面积越大,在0~1 000 MPa工作压力范围内,两者有效面积最大变化量不足0.04%。可见,活塞杆弹性模量对活塞系统的有效面积影响不大。

图5 不同弹性模量下的活塞有效面积变化曲线

Fig.5 The curve of effective aera of piston gauge at different elastic modulus

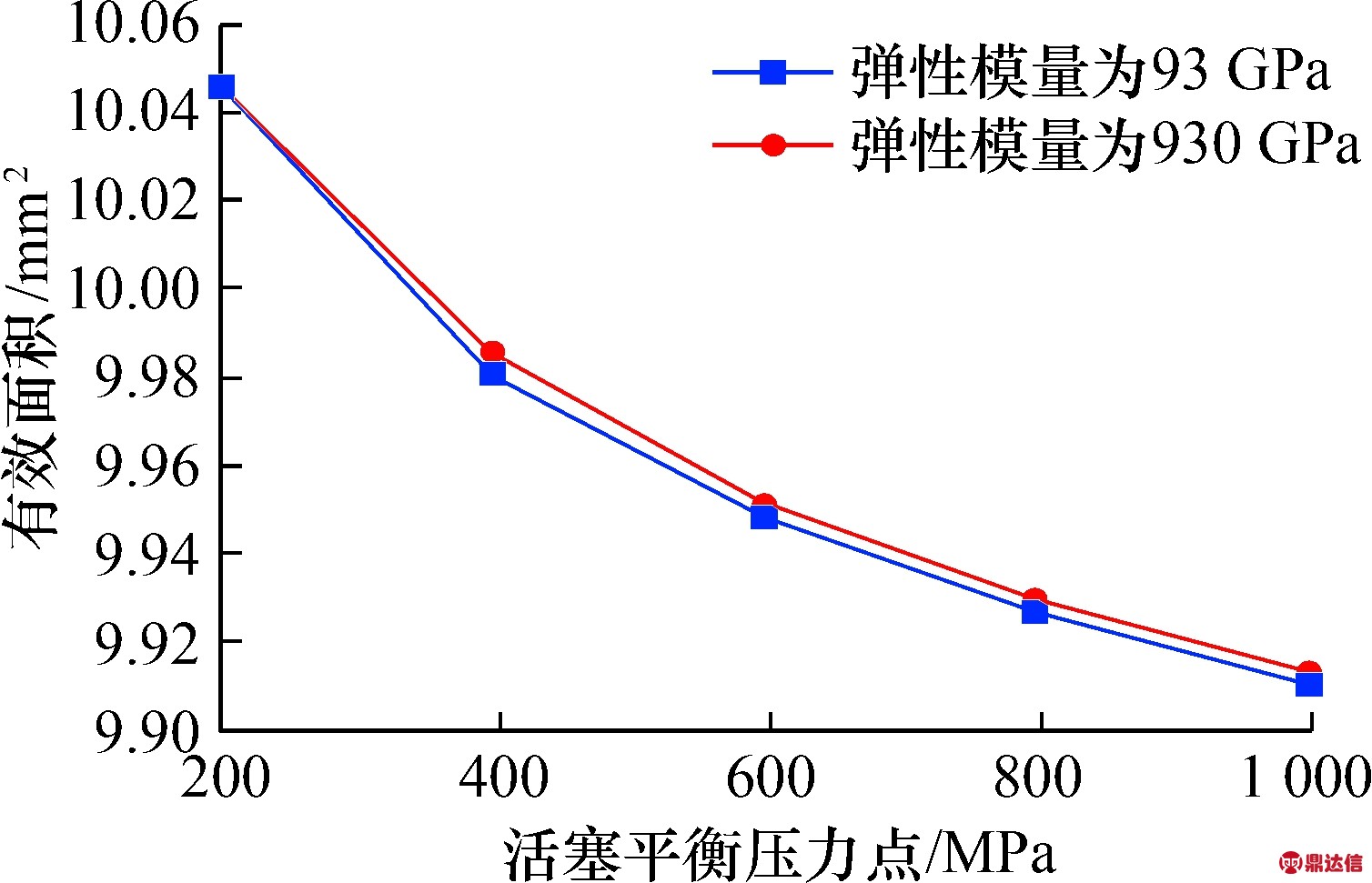

3.3 流体黏度对活塞系统的影响

选取表1中活塞间隙为0.5 mm、活塞杆弹性模量93 GPa的模型变量和其它固定参数,分别设置动力黏度为0.023 Pa·s和0.046 Pa·s的2种工况,研究不同流体黏度对简单型活塞式压力计系统的影响。图6为不同流体动力黏度下,活塞式压力计在0~1 000 MPa工作压力范围内的活塞杆收缩量曲线。由图6可见,当活塞间隙中的流体动力黏度为0.023 Pa·s和0.046 Pa·s时,随着活塞平衡压力点的增加,其活塞杆收缩量均基本呈现线性增大的趋。相比之下,当流体动力黏度越大时,在相同活塞平衡压力点情况下,其活塞杆收缩量越大。此外,活塞杆收缩量的变化率是随着流体动力黏度的增大而略微增大,流体黏度增大1倍,其活塞杆收缩量变化率约增大7%。

图6 不同流体黏度下的活塞杆收缩量曲线

Fig.6 The curve of piston rod shrinkage at different fluid viscocity

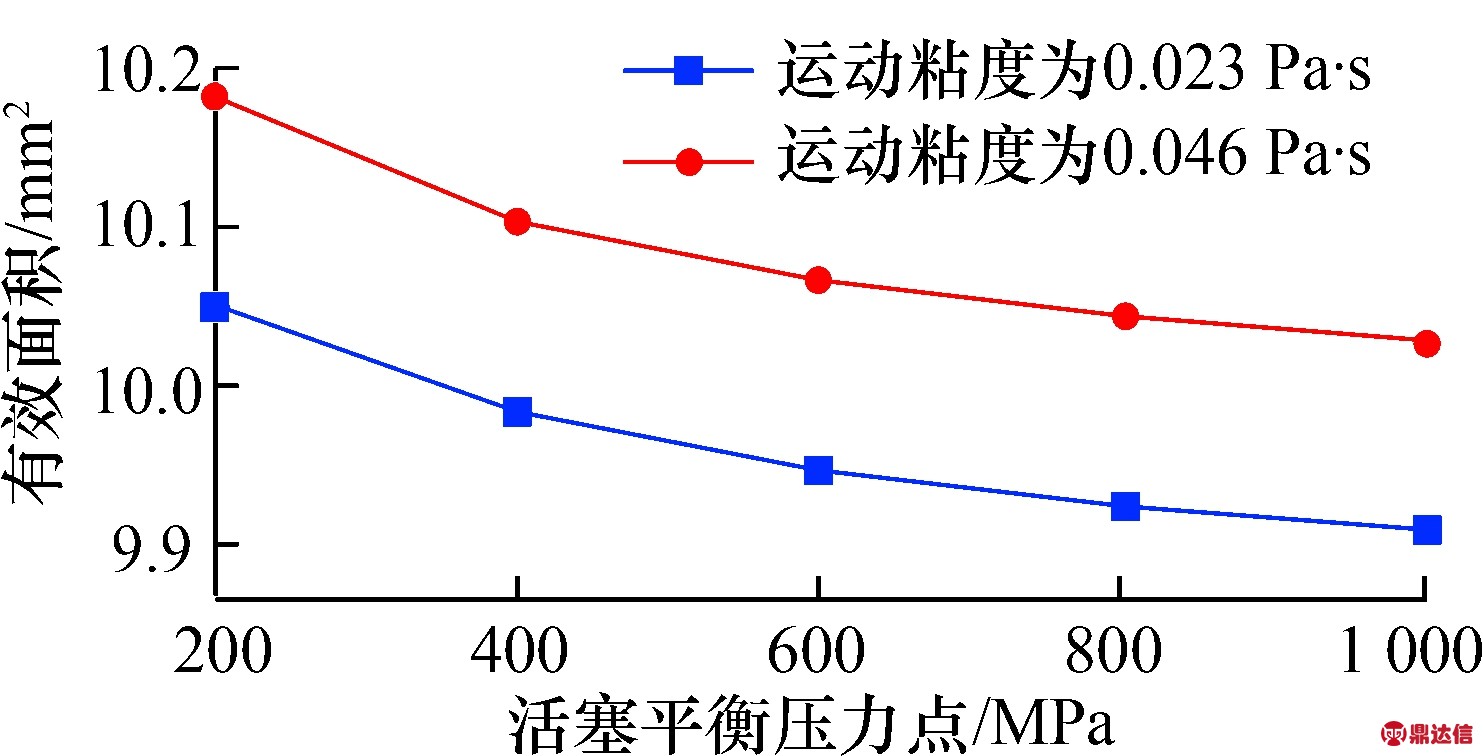

图7为不同流体动力黏度条件下,活塞式压力计在0~1 000 MPa工作压力范围内的活塞有效面积变化曲线。

图7 不同流体黏度下的活塞有效面积变化曲线

Fig.7 The curve of effective aera of piston gauge at different fluid viscocity

由图7可见,当流体动力黏度为0.023 Pa·s和0.046 Pa·s时,随着活塞平衡压力点的增加,其活塞的有效面积均基本呈现减小的趋势。相比之下,当流体运动黏度越大时,相同活塞平衡压力点情况下,其活塞有效面积越大,且在 0~1 000 MPa工作压力范围内,其有效面积最大增加约1.3%。

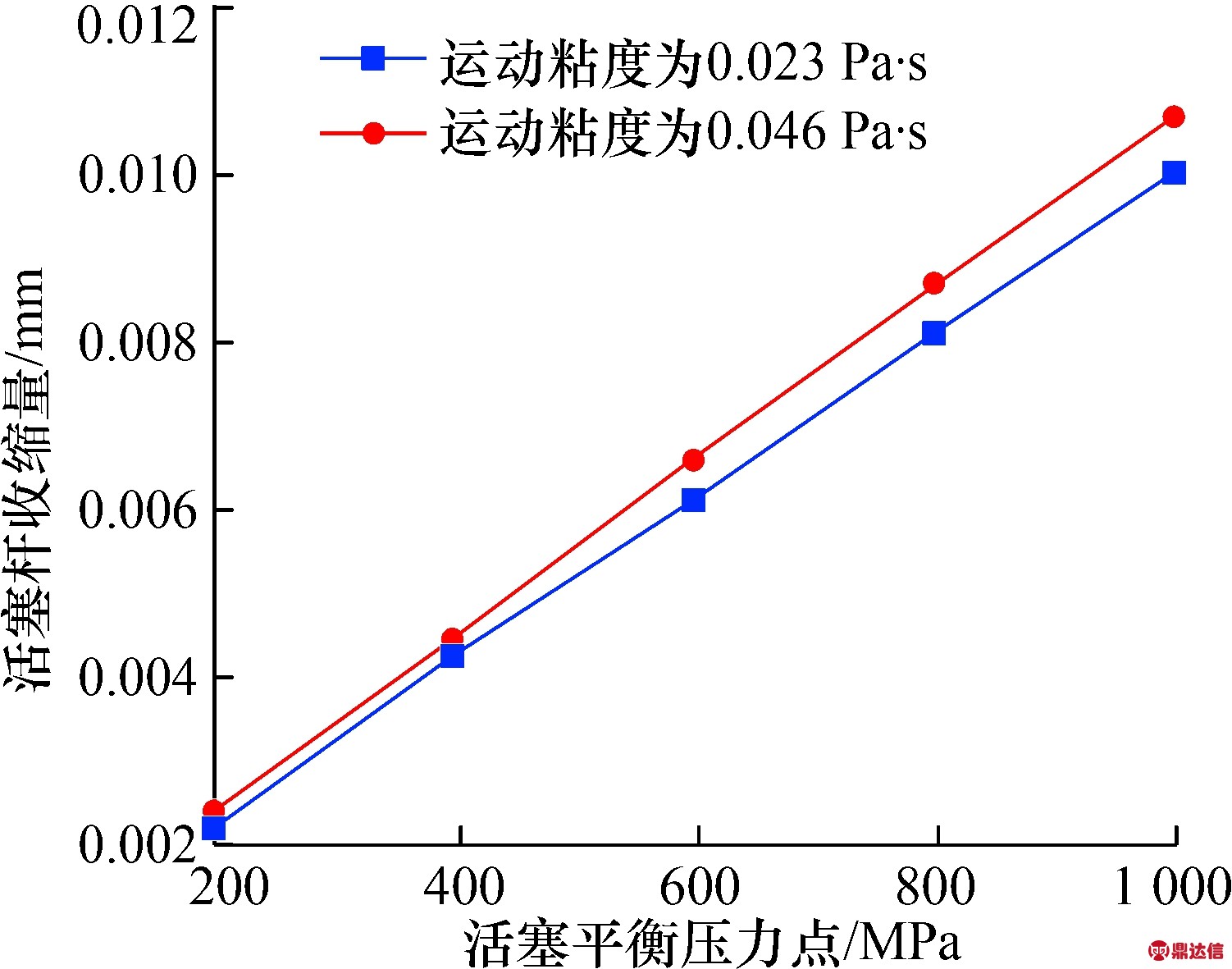

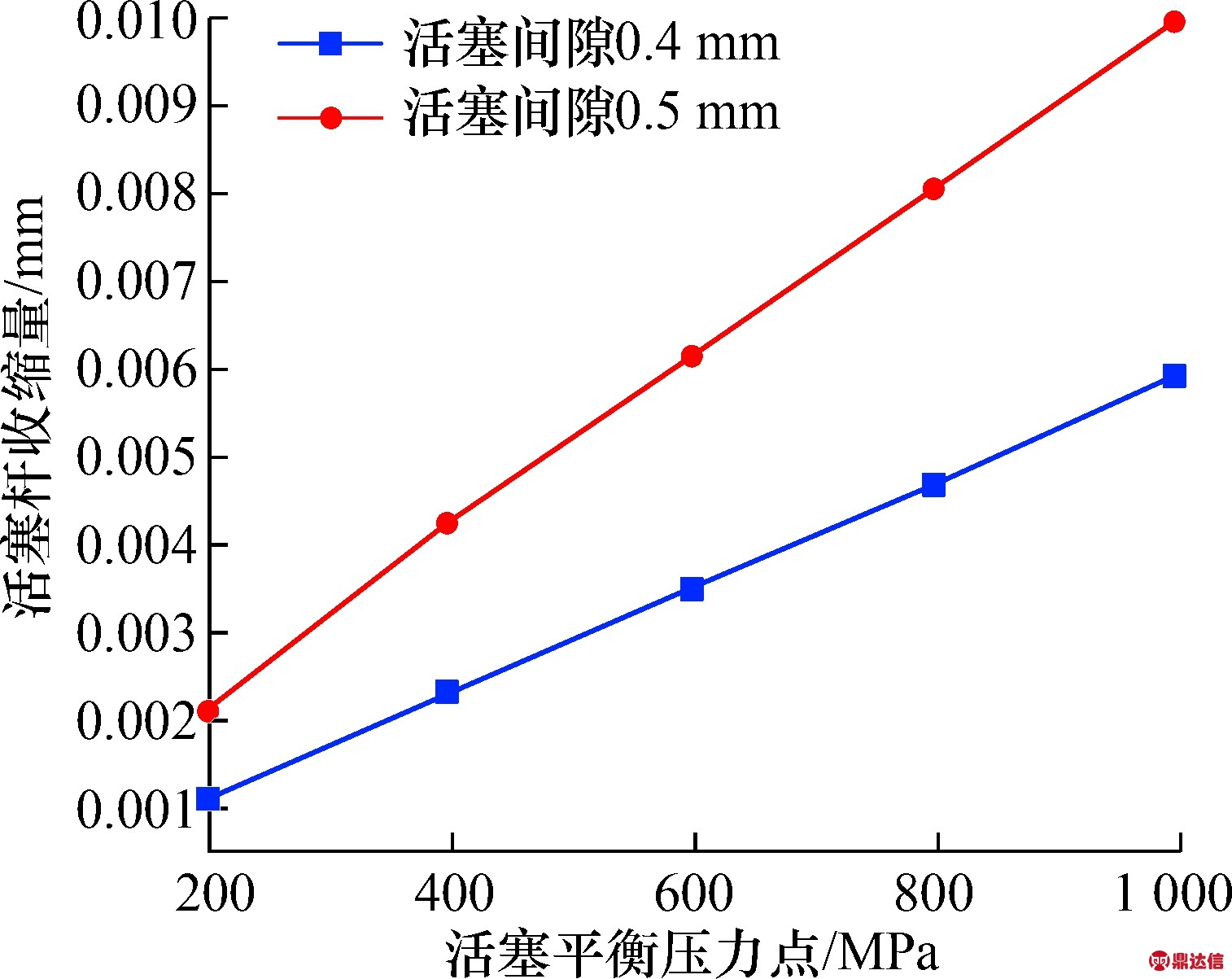

3.4 活塞间隙对活塞系统的影响

选取表1中活塞杆弹性模量93 GPa、运动黏度0.023 Pa·s的模型变量和其他固定参数,分别建立活塞间隙为0.4 mm和0.5 mm的仿真模型,研究不同活塞间隙对简单型活塞式压力计系统的影响。图8 为不同活塞间隙下,活塞式压力计在0~1 000 MPa 工作压力范围内的活塞杆收缩量曲线。由图8可见,当活塞间隙为0.4 mm和0.5 mm时,随着活塞平衡压力点的增加,其活塞杆收缩量均基本呈现线性增大的趋势。相比之下,当活塞间隙增大时,在相同活塞平衡压力点情况下,其活塞杆收缩量越大,而且其活塞杆收缩量的变化率也越大。活塞间隙增大25%,其活塞杆收缩量变化率增大约62%。

图8 不同活塞间隙下的活塞杆收缩量曲线

Fig.8 The curve of piston rod shrinkage at different piston-cylinder gap

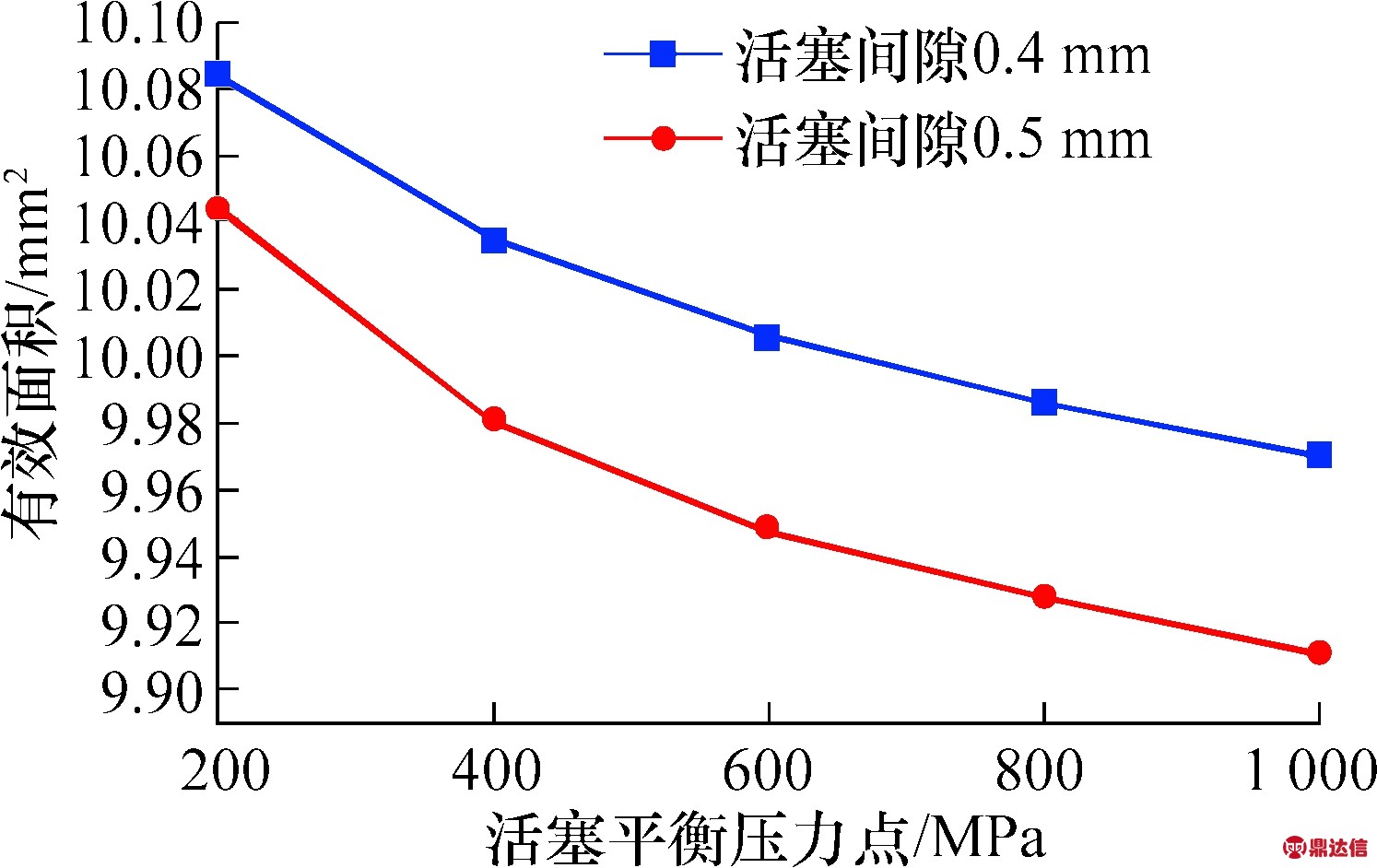

图9为不同活塞间隙工况下,活塞式压力计在0~1 000 MPa工作压力范围内的活塞有效面积变化曲线。

图9 不同活塞间隙下的活塞有效面积变化曲线

Fig.9 The curve of effective aera of piston gauge at different piston-cylinder gap

由图9可见,当活塞间隙为0.4 mm和 0.5 mm 时,随着活塞平衡压力点的增加,其活塞的有效面积均基本呈现减小的趋势。相比之下,当活塞间隙越大时,相同活塞平衡压力点情况下,其活塞有效面积越小,且在0~1 000 MPa工作压力范围内,活塞间隙增大25%,其有效面积最大减少约0.62%。

4 结 论

1) 在0~1 000 MPa工作压力范围内,流体从活塞底部入口至出口的范围段中,其流体压力分布曲线总体上呈现三段不同的变化,先是高斜率近似线性降压段,其流体压力快速下降至平衡压力的30%左右,再是一段小范围的压力波动段,最后是低斜率近似线性降压段,直至流体出口压力为零。

2) 活塞杆弹性模量越大,流体黏度越小,活塞间隙越小,其活塞杆收缩量就越小;且活塞杆收缩量变化率的减小幅度,与活塞杆弹性模量增大幅度基本一致;活塞间隙增大25%,活塞杆收缩量变化率增大约62%;流体黏度增大1倍,活塞杆收缩量变化率约增大7%。

3) 活塞杆弹性模量越大,流体黏度越大,活塞间隙越小,其活塞有效面积就越大;在0~1 000 MPa工作压力范围内,流体黏度增大1倍,其有效面积最大增加约1.3%,对活塞有效面积影响最大;活塞杆弹性模量增大至10倍,其有效面积最大增加不足0.04%,对活塞有效面积影响最小;活塞间隙增大25%,其有效面积最大减少约0.62%。

4) 基于双向流固耦合的数值仿真技术,能有效评判各影响因素对活塞式压力计压力量值复现的影响,成为实验研究的有效理论补充,而进一步解决微米级活塞间隙的数值仿真是下一步研究重点与难点。