摘要:为评估核主泵用流体动压型机械密封辅助密封圈的摩擦力,设计了辅助密封圈的微动试验台架,进行了不同频率和不同往复位移幅值下辅助密封圈的摩擦力测量,分析了往复频率和往复位移幅值对辅助密封圈在正常工作条件下的摩擦力影响规律。试验结果表明,辅助密封圈摩擦力随往复位移幅值的增大先增大后减小,在较大往复频率下,往复频率对摩擦力的影响作用不明显,与辅助密封圈接触的金属配副表面承受周期性交变切应力,易导致表面微动疲劳磨损。

关键词:核主泵;机械密封;辅助密封圈;摩擦

机械密封是核主泵的关键基础部件,起到防止核主泵中辐射性循环水泄漏的目的[1],其中机械密封浮动环处的O形密封圈(以下称辅助密封圈)是机械密封的关键部件,可防止密封介质沿浮动环与安装座间的缝隙泄漏,其性能不仅影响了机械密封的静态密封性,也影响了机械密封浮动环的动态跟随性[2]。根据核主泵现场使用发现,与辅助密封圈接触的金属配副表面出现异常磨损,引起较大的摩擦力,导致密封浮动环跟随性较差,并最终使核主泵第3级机械密封泄漏超标而报警,严重影响核电站的安全可靠运行[3-4]。

于焕光等[5]针对机械密封补偿机构中的辅助密封圈摩擦磨损性能进行了试验研究,采用Instron高频疲劳试验机对橡胶材料干摩擦和水润滑状态下的摩擦力进行了测试,获得了不同滑移速度下的摩擦系数与载荷之间的关系。其后于焕光等[6]对辅助密封圈进行松弛试验,获得了气体润滑和水润滑下的轴向刚度和阻尼,分析了载荷、位移和转速对刚度和阻尼的影响规律。薛旭飞等[7]基于修正后的Archard磨损方程结合间隙泄漏理论建立活塞密封磨损泄漏映射模型,利用有限元软件分析了活塞密封圈不同磨损程度对密封性能的影响及油液压力变化对密封泄漏的影响规律。李双喜等[8]采用有限单元法建立了机械密封辅助密封圈的数值模型,计算了密封界面的接触应力,并采用高频疲劳试验机测得了高压水润滑条件下的摩擦力。王冰清等[9-11]采用仿真分析了静压工作状态和往复运动状态下其密封机理、密封性能,预测了星形密封圈易发生失效的具体部位,并进行了试验验证。常凯等[12-15]分析了不同密封表面均方根粗糙度、密封压力和往复速度对液压往复格莱圈密封性能的影响。

为测量在水润滑状态下的辅助密封圈的摩擦力,以对实际核主泵机械密封辅助密封圈的性能进行评估,本文设计辅助密封圈摩擦力测试试验装置,模拟辅助密封圈在核主泵机械密封浮动环处的微动,开展辅助密封圈在水润滑条件下的摩擦力测量,分析密封压力和微动频率等对摩擦力的影响作用。

1 试验台架与原理

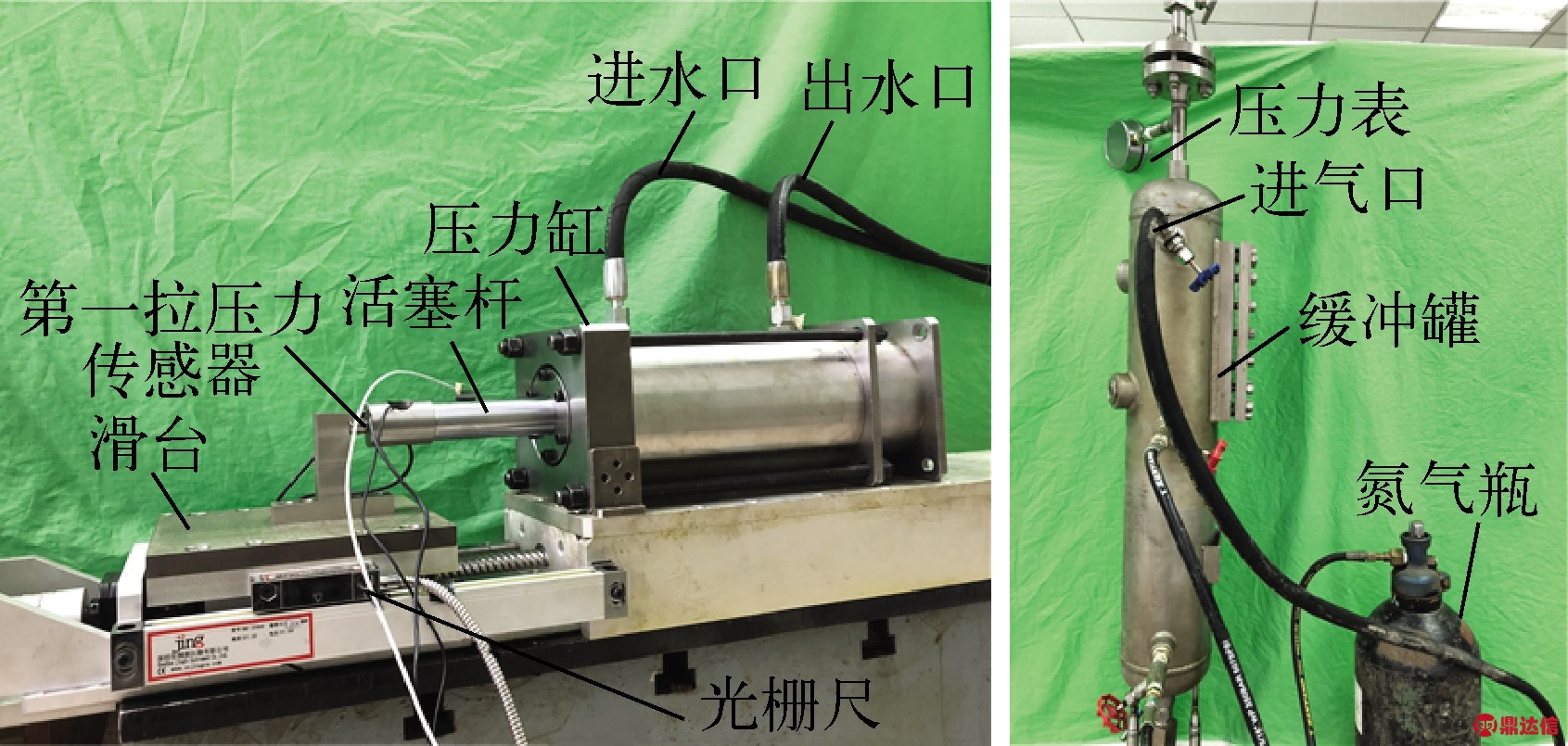

图1为所设计的辅助密封圈摩擦力测量试验平台,该平台主要包括驱动系统、密封实验测试系统和加压系统。辅助密封圈的微动由驱动系统实现,主要包括伺服电机、滑台及装配在滑台上用于检测行程位置的光栅尺等。伺服电机带动活塞杆做高频往复运动,从而模拟机械密封浮动环的微小往复运动。腔体内的压力由氮气瓶和缓冲罐提供,缓冲罐内充满试验用水。密封圈的摩擦力由测试平台的拉压力传感器测量。

图1 实验装置实物图

Fig.1 Picture of experimental device

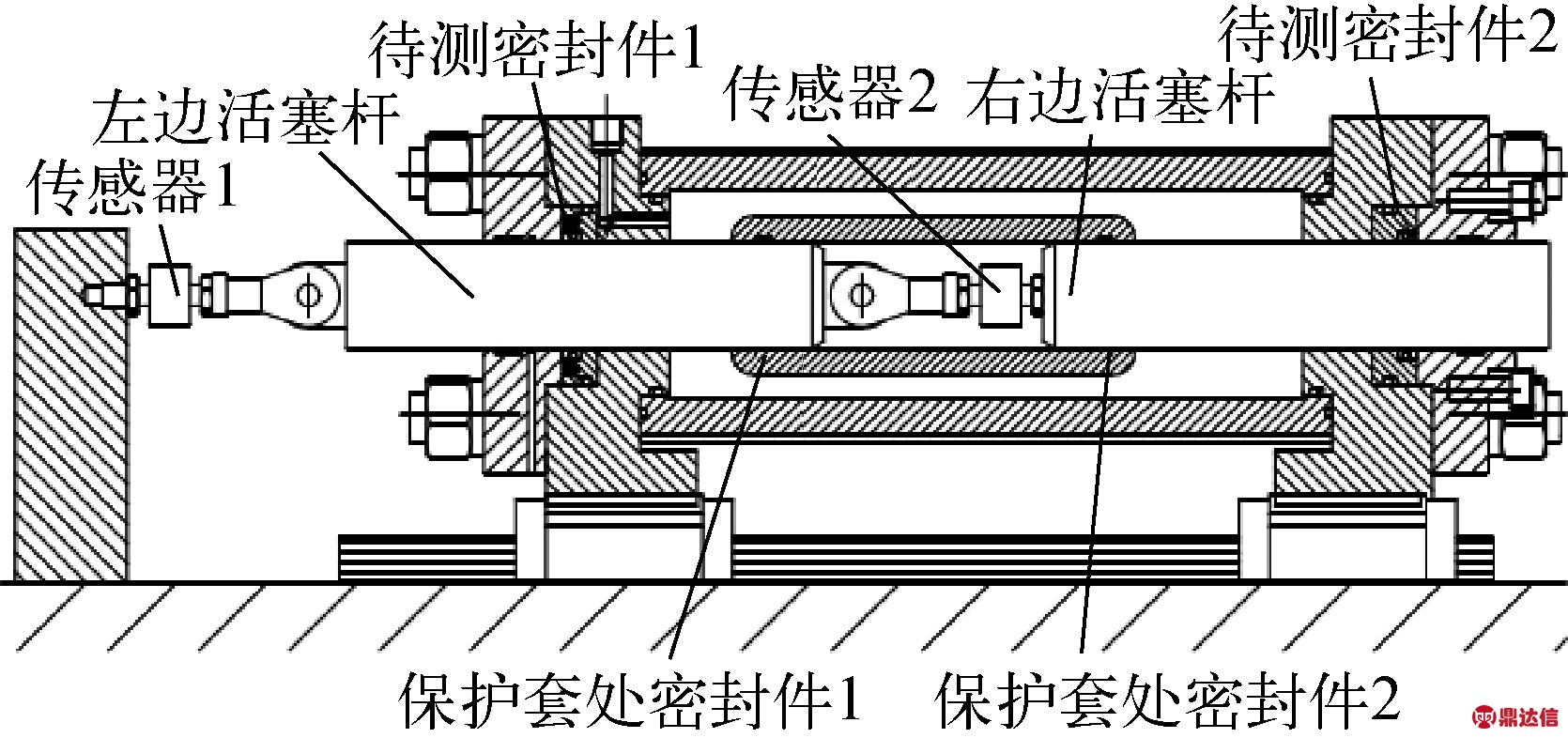

密封腔内部结构如图2所示,包括密封腔、活塞杆、待测密封件和拉压力传感器,其中两个相同的辅助密封圈安装于密封腔的两侧,分别与两个活塞杆接触配合,右侧活塞杆通过传感器2与左侧活塞杆相连,左侧活塞杆通过传感器1与实现往复运动的滑台相连。

图2 密封腔内部结构

Fig.2 Internal structure of sealing house

由文献[16]可知,对于待测密封件1,活塞杆向左侧运动时的摩擦力Fl和向右侧运动时的摩擦力Fh可通过如下式计算获得:

(1)

(2)

式中:Fl1、Fl2分别为活塞杆向低压侧移动时传感器1和2测得摩擦力;Fh2为活塞杆向高压侧移动时传感器2测得摩擦力。

2 试验方案

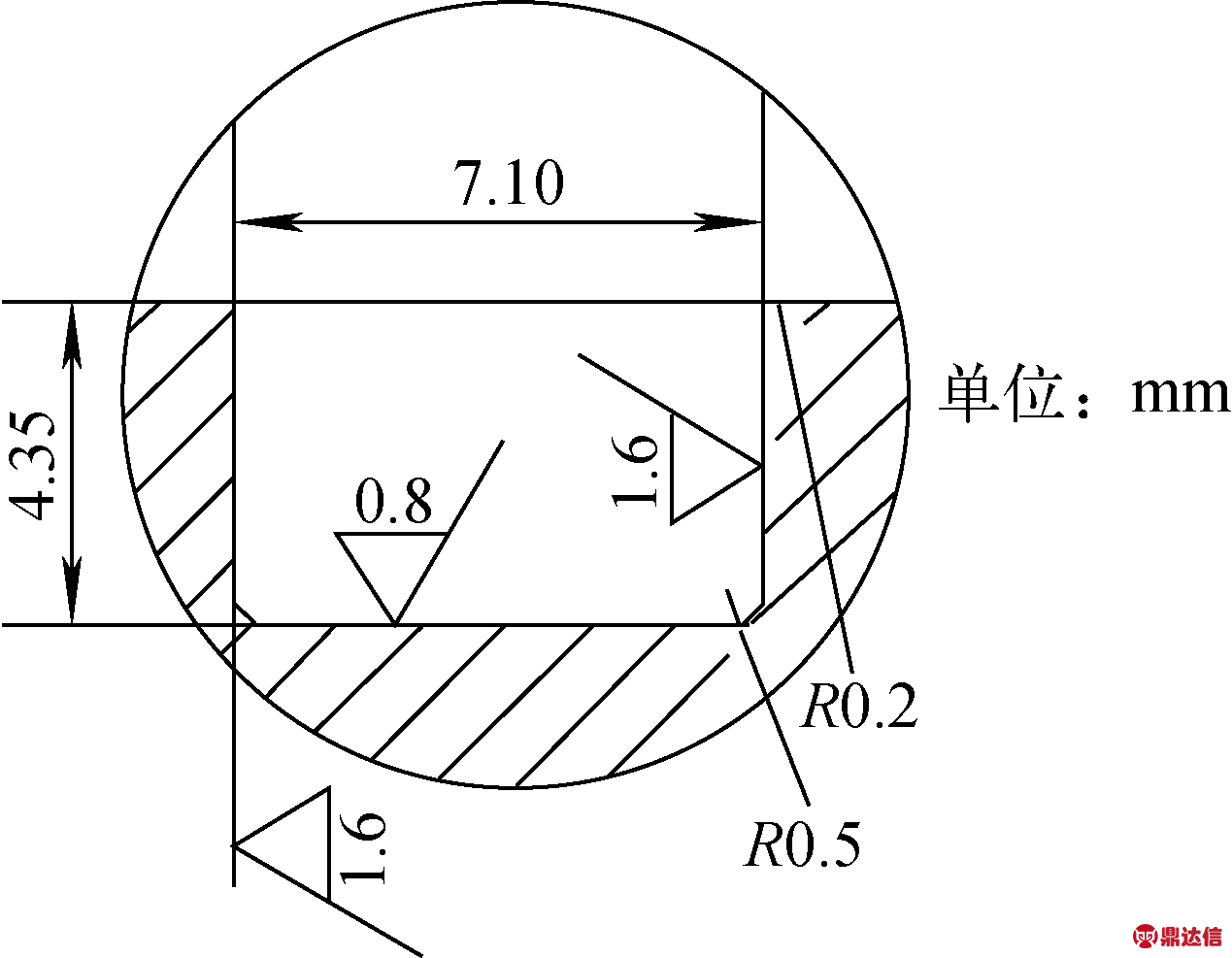

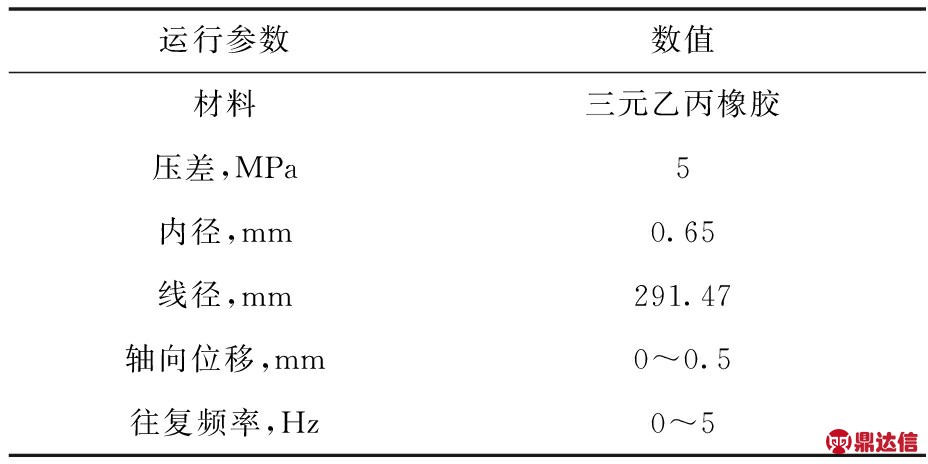

通过调节高压氮气瓶出气口压力来给缓冲罐内的水加压,并实时监测压力表以获得所需的水压。从缓冲罐引入高压水以给压力缸供压;试验平台可编程调节滑台的行程、速度和频率等,并可对实验数据进行采集。实验所用活塞杆直径为32 mm,辅助密封圈材料选用与核主泵机械密封辅助密封圈相同的三元乙丙橡胶,尺寸(内径×线径)为32.69 mm×5.33 mm,密封沟槽尺寸(图3)与实际核主泵机械密封辅助密封圈尺寸相同,密封圈压缩率为37.6%。核主泵机械密封工作时单级密封(参数列于表1)承担的压差为5.0 MPa,往复运动的位移幅值约为0~0.5 mm,转速为1 500 r/min,依据上述机械密封实际运行工况,并结合试验平台的试验条件选择如下试验参数,试验过程中往复位移幅值分别选用:0.1、0.25、0.5、1、2 mm;密封压力:5 MPa。值得说明的是,由于该试验平台往复频率最高为5 Hz,因此本试验研究中选取的往复频率为:0.1、1、2、3、5 Hz,由试验结果分析可见,在较大往复频率下,频率对摩擦系数的影响较小。

图3 辅助密封圈沟槽尺寸

Fig.3 Dimension of secondary seal ring groove

表1 核主泵机械密封辅助密封圈主要参数

Table 1 Main parameters of secondary seal ring in reactor coolant pump mechanical seal

3 试验结果与分析

3.1 微动位移与幅值影响

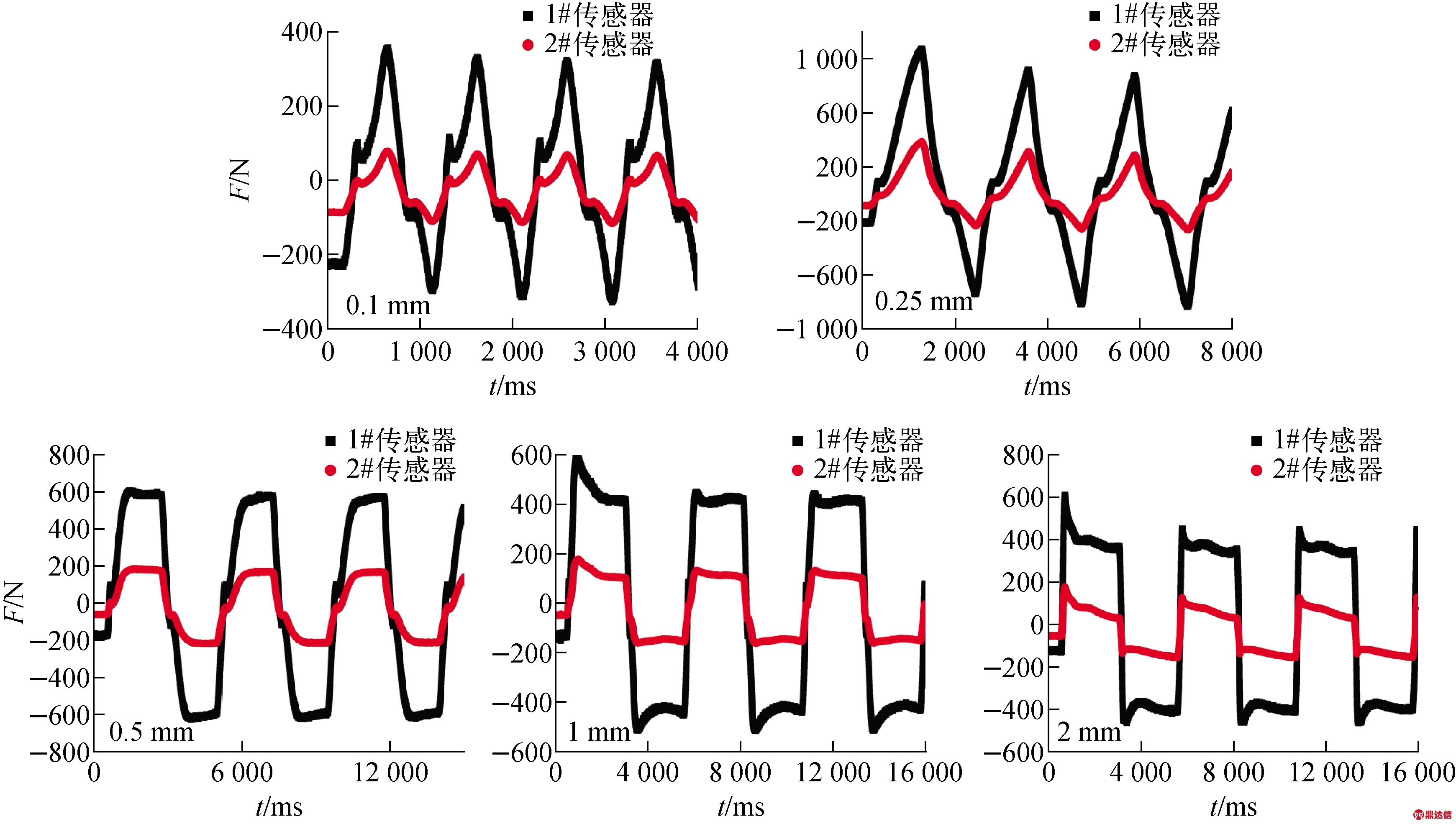

图4为在5 MPa介质压力和2 Hz频率时不同位移幅值下辅助密封圈微动实验两传感器测量数值。图中,F为摩擦力。由图4可知,在启动的第1个周期辅助密封圈所受的最大摩擦力大于后续周期的。这是由于启动时接触界面间无润滑液膜,此时橡胶的黏滞力较大。随着往复运动周期数的增加,辅助密封圈所受的摩擦力逐渐趋于周期性变化,且摩擦力的数值变化范围也趋于一致。随着位移幅值的增大,一个周期内辅助密封圈所受摩擦力由三角形波逐渐向方波转变。当位移幅值为0.1 mm时,摩擦力有一个突变,表明辅助密封圈处于部分滑移区;当位移幅值为0.25 mm时,突变得到减缓;进一步增大位移幅值,当位移幅值为2 mm时,突变完全消失,此时辅助密封圈处于完全滑移区。

图4 不同位移幅值下传感器数值

Fig.4 Sensor values under different displacement amplitudes

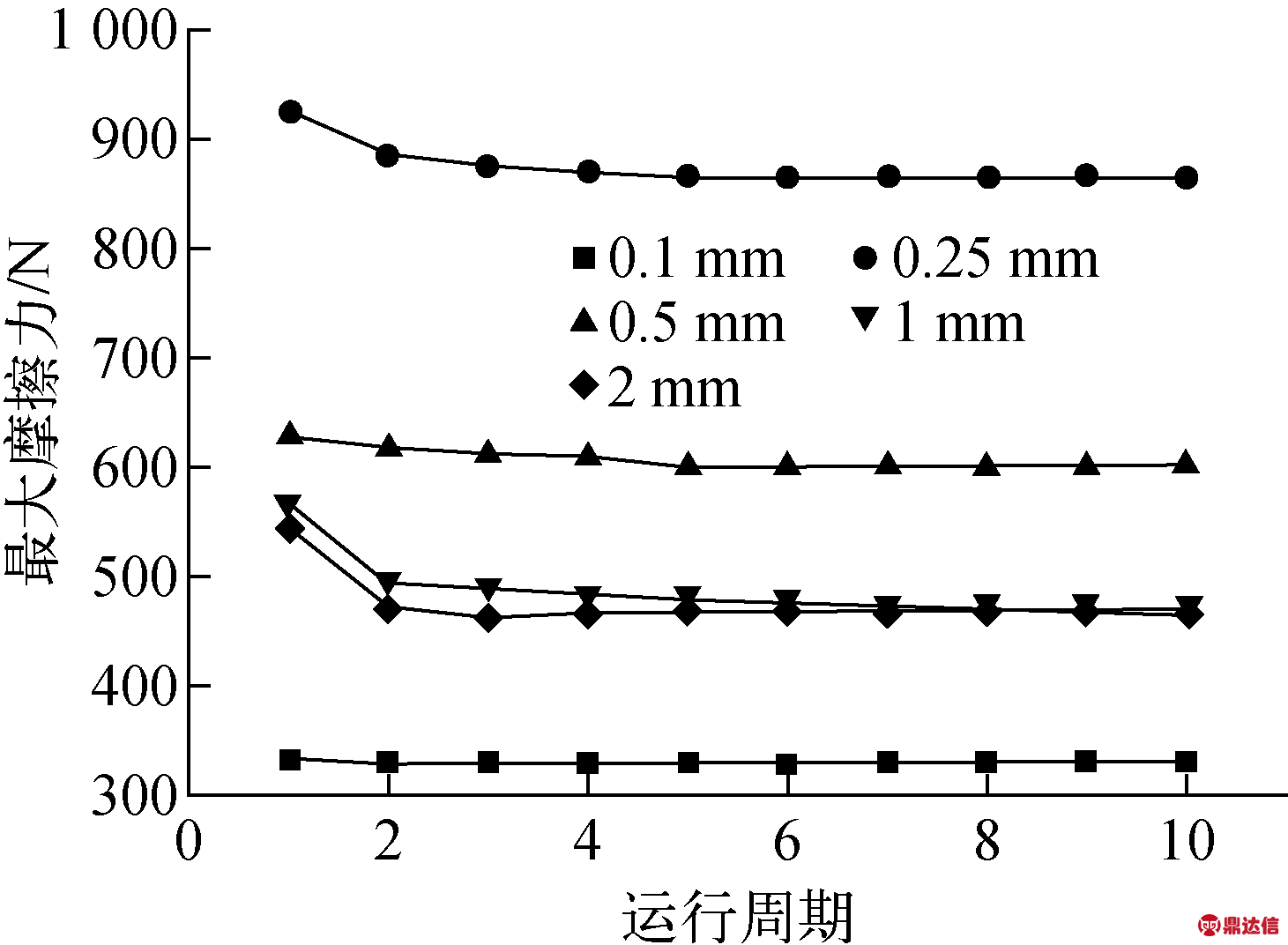

图5为5 MPa、2 Hz时不同位移幅值下辅助密封圈最大摩擦力随运行周期的变化,该最大摩擦力为稳定阶段下5个周期内最大摩擦力的平均值,当当前5个周期内最大摩擦力平均值相对于前5个周期内平均值的变化量小于5%时,认为摩擦力处于稳定阶段,后述相关摩擦力处理方法相同。由图5可见,当位移幅值为0.1 mm时,同一运动周期内辅助密封圈的最大摩擦力值最小;当位移幅值为0.25 mm时,摩擦力明显大于其他位移幅值工况下的值,表明该工况附近是微动磨损易发区。进一步增大位移幅值,同一周期内的摩擦力呈现下降趋势,此时辅助密封圈已完全滑移,滑动摩擦力值占主导。由上述可得,位移幅值对辅助密封圈的摩擦力影响较大,当往复频率为2 Hz时,0.25 mm位移幅值附近会产生最大的摩擦力;当位移幅值由0.1 mm向2 mm增大时,辅助密封圈将经历部分滑移区、混合区和完全滑移区,进一步增大位移幅值,辅助密封圈将处于往复滑动状态。

图5 不同位移幅值下辅助密封圈最大摩擦力

Fig.5 Maximum friction of secondary seal ring under different displacement amplitudes

3.2 微动往复频率影响

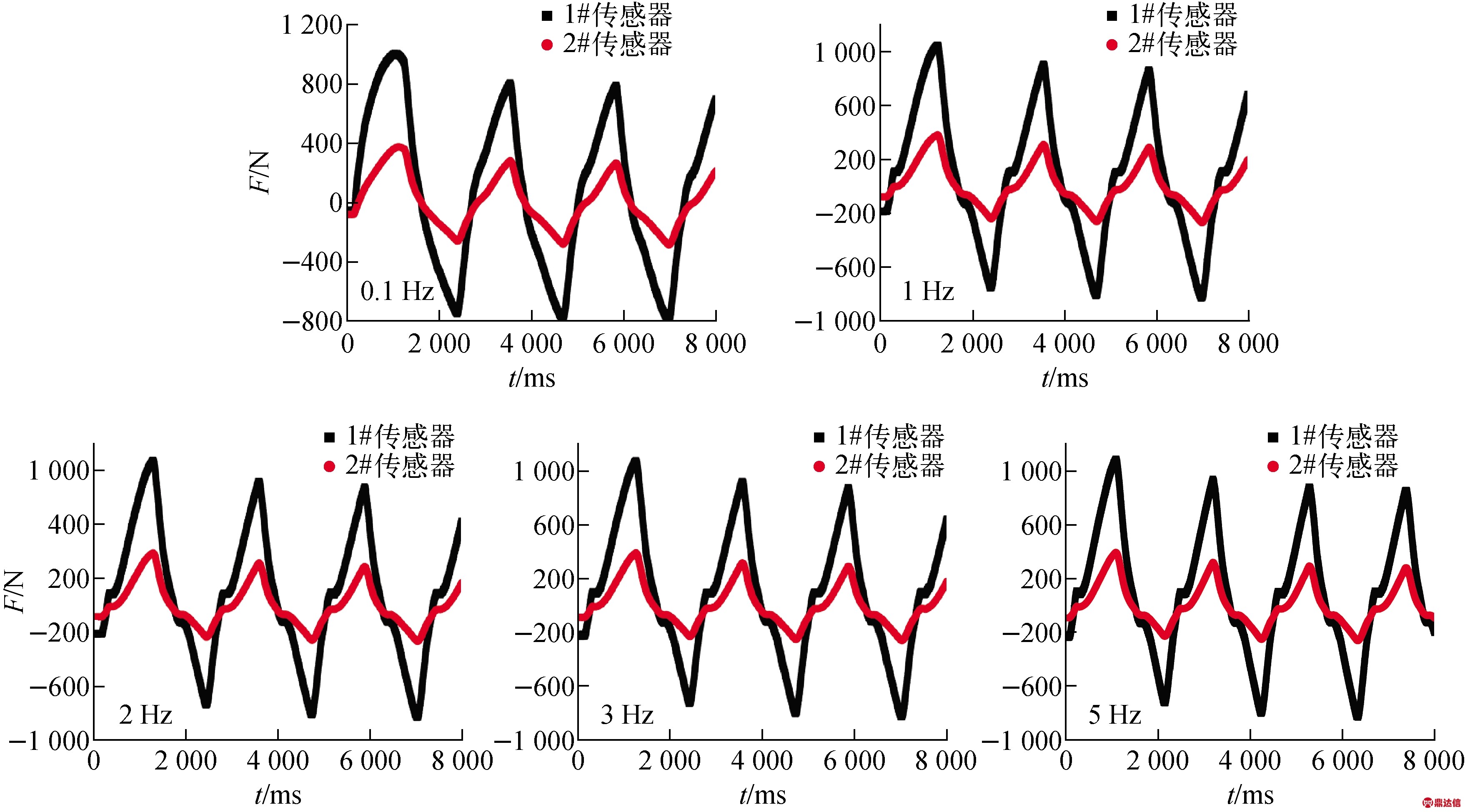

图6为5 MPa、0.25 mm时不同往复频率下辅助密封圈微动实验的摩擦力测量原始数据。由图6可见,同一周期内的摩擦力呈三角形波变化,表明辅助密封圈并未发生明显的滑动,处于部分滑移区或滑移区。随着往复频率的增大,任一周期内摩擦力会出现微小的突变,这是由于辅助密封圈部分区域发生滑移所致;突变幅值和时间宽度越大,表明发生滑移的区域越多。

图6 不同往复频率下辅助密封圈微动实验的传感器值

Fig.6 Sensor values of secondary seal ring under different frequencies

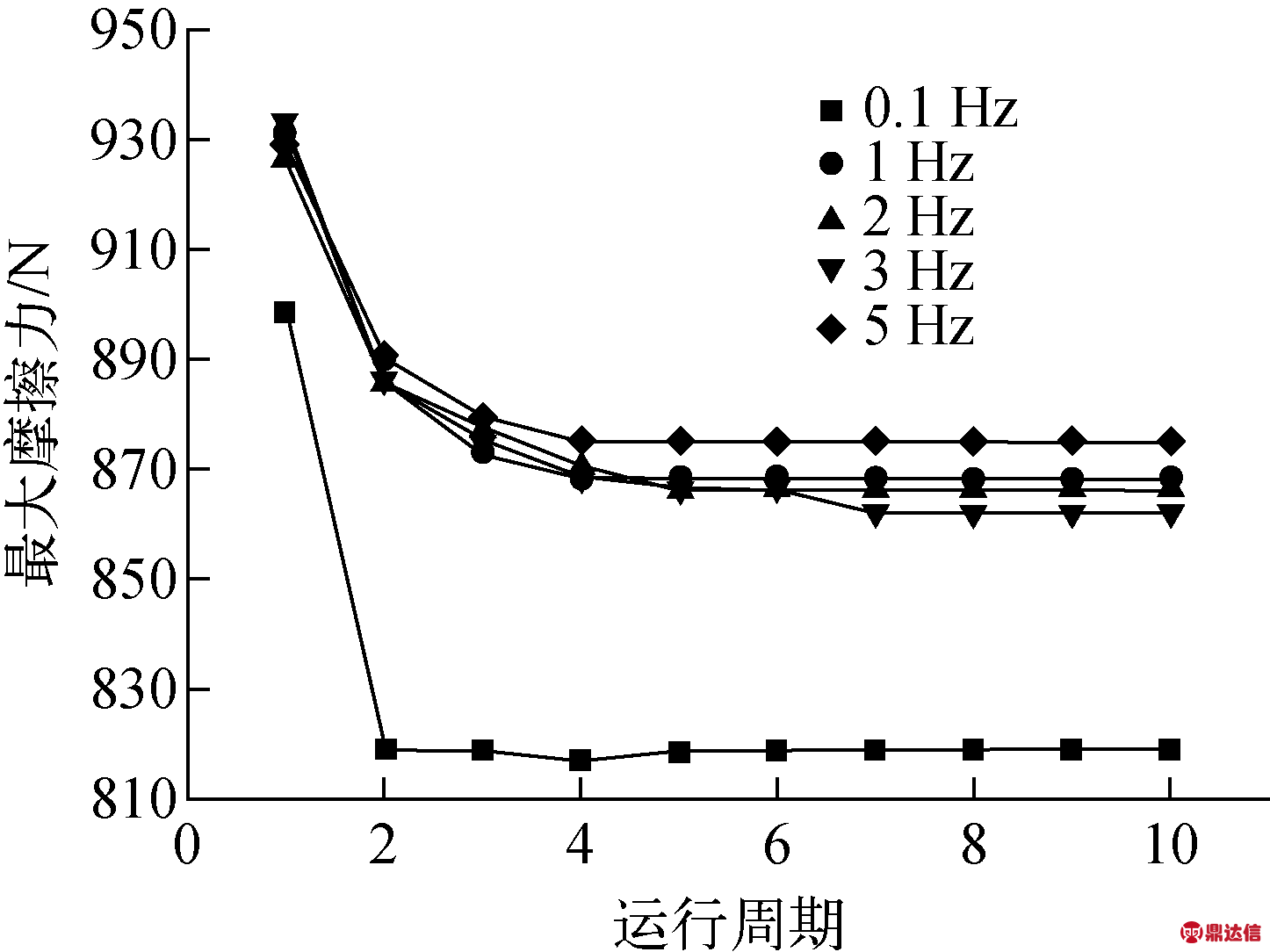

图7为5 MPa、0.25 mm时不同往复频率下辅助密封圈最大摩擦力值的变化。由图7可见,当往复频率为0.1 Hz时,辅助密封圈所受的摩擦力值明显要低于其它频率,这是由于受5 MPa介质压力作用下,O形圈与轴表面完全贴合,静摩擦力值占主导。进一步增大往复频率,辅助密封圈所受的最大值摩擦力值明显增加,但不同频率间的差值减小,这是由于受介质压力的挤压,辅助密封圈在沟槽内仍是处于滑移区,而并没有进入到滑动区。

图7 不同往复频率下辅助密封圈最大摩擦力

Fig.7 Maximum friction of secondary seal ring under different frequencies

3.3 核主泵机械密封辅助密封圈摩擦力评估

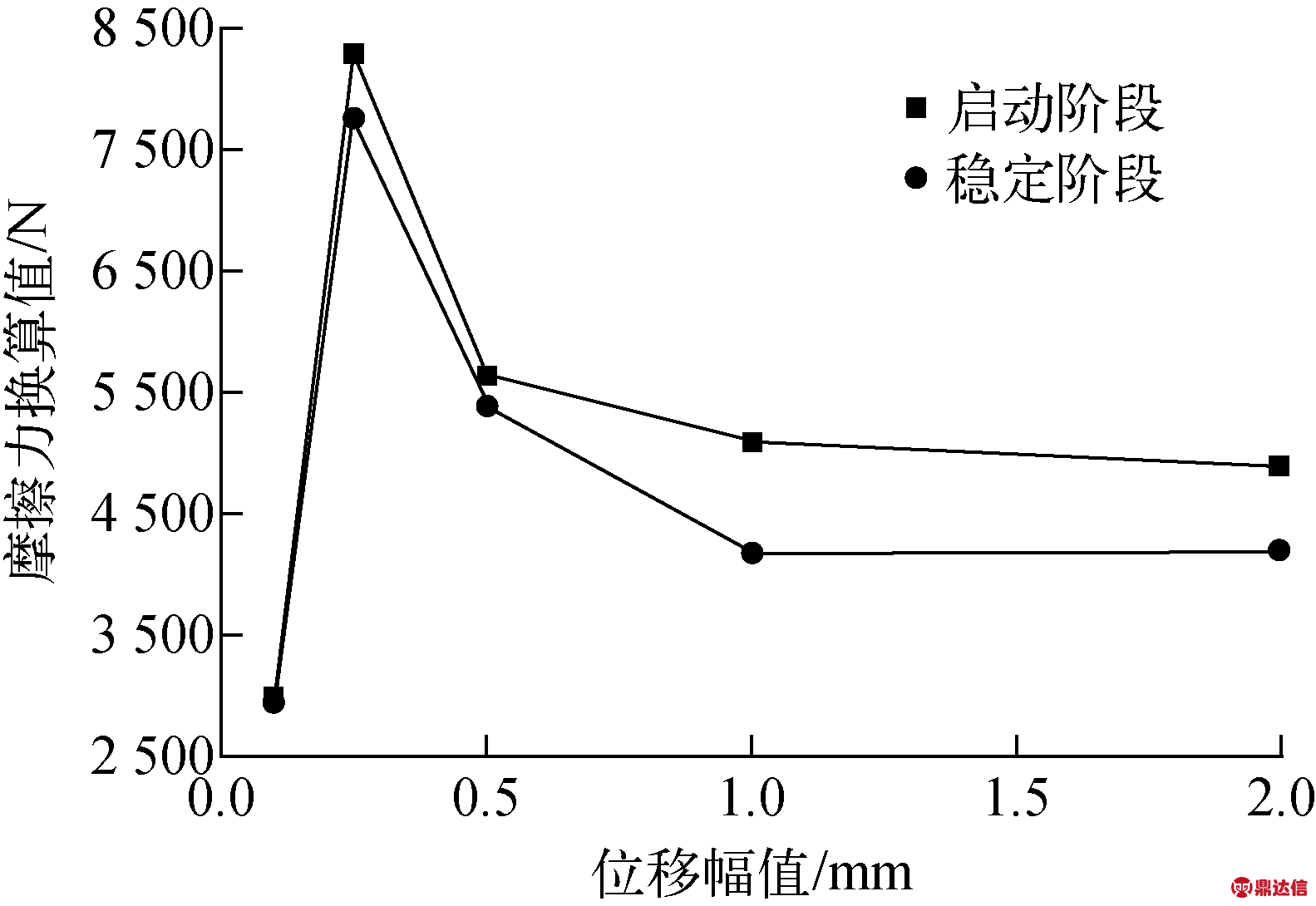

由于核主泵机械密封辅助密封圈外径远大于本试验所用辅助密封圈的,为考核实际辅助密封圈的摩擦力,需对上述结果进行比例放大。图8为2 Hz往复频率下不同位移幅值启动阶段和稳定阶段核主泵用辅助密封圈的摩擦力换算值。由图8可知,随着位移幅值的增加,摩擦力呈先增大后减小的趋势,最大摩擦力可达8 500 N左右;且启动阶段的摩擦力要大于稳定阶段的。由于在实际操作条件下,辅助密封圈的微动必然经历着启动-加剧-衰减-停止这样一个过程,位移幅值也将经历一个先增大后减小至0的一个过程。因此辅助密封圈与金属配副表面所承受的切向力是一个时刻变化的过程,金属配副表面易发生微动疲劳磨损。

图8 不同位移幅值启动阶段和稳定阶段核主泵辅助密封圈摩擦力

Fig.8 Frictions of RCP secondary seal ring different start-up and stable phases under different displacement amplitudes

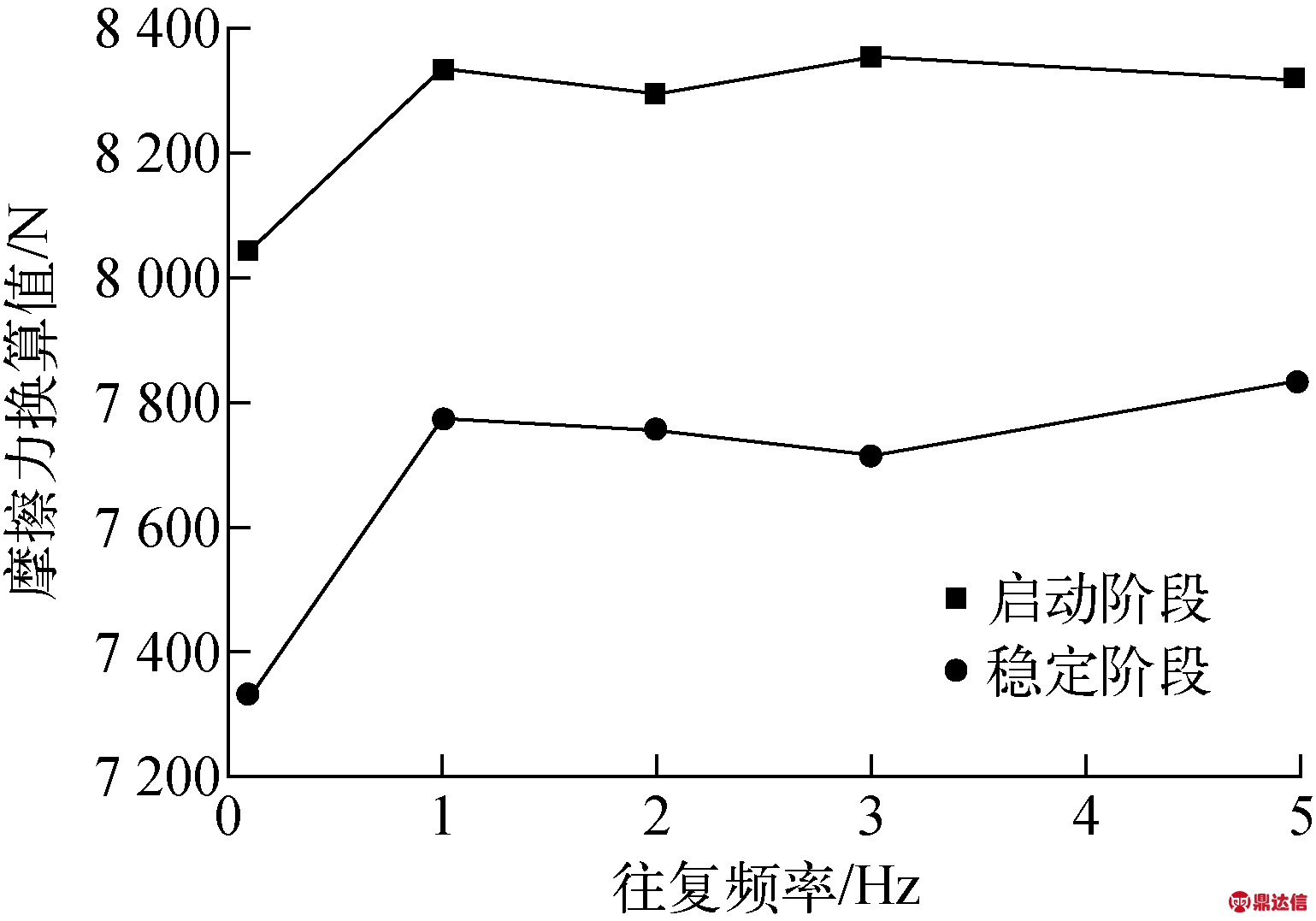

图9为0.25 mm位移幅值下不同往复频率启动阶段和稳定阶段核主泵用辅助密封圈的摩擦力换算值。由图9可知,启动阶段的摩擦力明显要大于稳定阶段,因此可推算微动磨损更易发生在频繁启停或轴系振动较大的设备中。当位移幅值为0.25 mm时,往复频率对辅助密封圈的摩擦力影响并不显著,差值基本稳定在500 N以内。需要说明的是,选取0.25 mm往复位移幅值是基于图8中该工况具有最大的摩擦力这一分析结果。对比图8可作如下推断:微动磨损更易发生在具有一定往复频率、位移幅值出现急剧增大后快速衰减的轴系系统中;微动磨损并非需要非常高的往复频率,往往轻微的频率配合较大的相对运动位移即可发生令人意想不到的微动磨损,在工程中需给与足够关注。

图9 不同往复频率下启动阶段和稳定阶段辅助密封圈摩擦力

Fig.9 Friction of secondary seal ring of different start-up and stable phases under different frequencies

4 结论

本文利用辅助密封圈的微动试验台架,试验分析了往复频率和往复位移幅值对辅助密封圈在正常工作条件下的摩擦力影响规律,评估核主泵用流体动压型机械密封辅助密封圈特性,得到的主要结论如下。

1)在水润滑条件下,当往复频率固定时,辅助密封圈摩擦力随位移幅值的增大先增大后减小,在此过程中经历黏着摩擦、部分滑移和完全滑移3种不同的摩擦状态;除了在较低频率外,往复运动频率对摩擦力影响不大。

2)对核主泵机械密封辅助密封圈而言,微动条件下辅助密封圈与金属配副间存在较大的摩擦力,导致金属配副表面承受交替的表面切应力,因此金属配副表面的微动疲劳磨损应是辅助密封失效的主要原因。

3)高放射性辐照对辅助密封圈的性能具有不可忽略的作用,其对摩擦力的影响作用有待于进一步研究。