近几年来,随铝型材市场在质量与成本两个方面的竞争愈演愈烈,较多国内大型铝型材企业不惜投入巨资,纷纷新建铝型材立式阳极氧化生产线。相对于产能较低的铝型材卧式阳极氧化线而言,高效和生产成本较低是立式线的两大优点。但铝型材立式阳极氧化线也存在缺点:在电解着色中更容易出现“两头色差”问题。铝型材阳极氧化行业内的习惯用语“两头色差”是指对长度约为6000 mm的铝型材,借助着色样板用肉眼鉴定两个端头的颜色,会存在明显的色差。因此,为提高铝型材电解着色材料的质量竞争力,如何减轻或基本消除“两头色差”问题,就成为铝型材阳极氧化立式线生产企业急待解决的一大问题。

一般的铝型材卧式阳极氧化线,被处理铝型材的绑料方式是采用稍微带有倾斜度的横向绑料,而立式阳极氧化线则是采用立吊式竖向挂料,这使得立式阳极氧化线通常需要深度约7000 mm的处理槽。尽管在相应的生产工艺和配套设备上已尽可能地弥补这一实际问题,但立式阳极氧化线还是存在着对消除“两头色差”问题的先天不足。

立式线上出现的“两头色差”问题也因着色工艺或产品外观不同而异。相对来说,立式线中如采用单镍盐工艺,则“两头色差”问题会较轻,采用锡⁃镍混合盐工艺会较重,而采用单锡盐工艺会容易出现严重的“两头色差”问题;又如生产普通的平光着色料,则“两头色差”问题会较轻,生产碱洗砂面着色料会较重,而生产机械喷砂或酸性砂面着色料会容易出现严重的“两头色差”问题。

本文针对铝型材立式阳极氧化线电解着色中更易出现“两头色差”的问题进行了深入剖析,并结合生产实践经验,提出了相应的改进与防止措施。

(1)桥梁布孔。从标准中对于长度预制桥梁结构受力的分析情况可以发现,梁体长度一般需要确认为标准尺寸的98%~102%,此时不需要改变任何结构,尺寸和配筋都不需要改变,只是将桥梁跨中直段部分的长度进行适当地调整,可以使桥梁的结构满足工程的要求。桥梁设计阶段,应该结合曲线半径和桥梁跨径来进行设计,此时应该将桥梁预制长度控制在标准尺寸的98% ~ 102%即为合格[3];

1 卧式阳极氧化线出现“两头色差”问题原因分析

1.1 挤压基材

阳极氧化车间常出现许许多多产品质量问题,但阳极氧化车间自身对其中相当一部分的质量问题的解决是无能为力的,因为这类质量问题的根源在于挤压基材存在缺陷。由挤压基材缺陷引起的阳极氧化外观质量问题有:色变、分色、亮带、黑线、焊合线重、颜色不透明、雪花状斑点、两端头色差、黑色料发红、封闭容易起灰和碱洗容易起砂等等。

李响[27]基于DEM软球模型,分析了垂直二维振动鼓泡流化床内振动强度和频率对颗粒浓度、速度和床层压降分布的影响,结果表明:沿床高形成了近布风板低颗粒浓度区、床层中部高浓度区和床层表面的过渡区;随振幅和频率增加,颗粒浓度、速度、曳力径向分布都趋于均匀;床层压降随布风板振动而周期运动,随着振幅和频率增加,压降平均值和脉动方差值增大。

阳极氧化车间求证是否是挤压基材缺陷导致“两头色差”问题的一个简单办法是:在正常对某框挤压基材进行绑料时,将同一吊挂上几十根(或十几根)料中的其中2~3根先调头后再绑料在一起(简称“调头法”),其余不作任何改变,在经过常规预处理→阳极氧化→电解着色后,观察同一挂上调过头的那2~3根的“两头色差”现象。如果正好相反,说明是挤压基材存在缺陷,则应对时效炉的温差进行检测,作必要的修正。时效炉的运行温差一般应在±5℃范围内,最好能控制在±3℃。如修正时效炉温差暂时存在某些困难,在挤压生产过程中,特别对壁厚较厚的挤压基材,可将装框密度适当降低,让时效炉热风流畅。其次可将时效温度适当降低一些,而时效的保温时间适当延长一些,也能有效降低时效炉内所处理铝型材的两端温差。

选择2016年5月—2018年7月在我院就诊的骨折患者783例。这些病例均进行了X线平片检查和CT检查并全部传入了PACS系统。对这些病例利用PACS系统予以回顾性分析,发现X线平片漏误诊77例。这77例患者中,男性患者41例,女性患者36例;年龄2~83岁,平均48.6岁;其中四肢骨折8例,骨盆骨折12例,脊柱骨折10例,肋骨骨折44例,鼻骨骨折3例。

生产试验表明:在时效温度的较高端,测得挤压基材的导电性较好,在电解着色过程中的着色较慢,所着色的颜色相对较浅;反之,着色较快,所着色的颜色相对较深。在一般时效温度(175~205℃)与保温时间(1.5~8.0 h)条件下,随时效温度的提高与时效保温时间的延长,6063铝合金挤压材的导电性呈提高趋势[1]。

暑去秋来,热闹两个多月的龙泉村漂流渐归平静。“农家乐”老板杨强盘点夏季收入:“除去开支,净收入15.6万元。”

1.2 阳极氧化

如用上述“调头法”已确认没有挤压基材原因,则需要在电解着色前,对已经阳极氧化过的铝型材再作“调头法”试验(注意试验铝型材导电接触处需打磨),在电解着色后观察“两头色差”变化情况,若调头过的铝型材“两头色差”现象正好相反,即能确认阳极氧化工序存在问题。由阳极氧化工序导致的“两头色差”一般有可如下两种原因导致。

1) 槽液在长度方向上两端存在较大温差

经换热器冷却后的阳极氧化槽液都是从槽液底部打入,所以当换热器冷却速度较快时,会使进出换热器槽液温差较大,从而导致在阳极氧化槽底部的长度方向上存在着不同程度的两端槽液温度差。打入槽液量较多的一端(往往是远端)温度会较低,较少端温度会较高。阳极氧化槽液温度不同,生成阳极氧化膜的结构即不同,在恒压情况下,阳极氧化槽液温度差,还会带来阳极氧化膜厚度差。槽液温度较高端电流密度相对高,对应铝型材端头的膜厚就较高,反之则较低。因此,在两端槽液温度差超过一定限度后,会导致同根铝型材上的阳极氧化膜产生厚度差。通常阳极氧化膜较厚处,在下一工序电解着色后色浅,而阳极氧化膜较薄处颜色会较深。

消除或减轻由在阳极氧化槽底部长度方向上两端存在较大温差原因所产生的“两头色差”,可从如下三个方面进行改进。

(1)阳极氧化槽液降温适当缓慢些。若是采用冷水(配置冷水池)降温,可将冷水温度适当调高;若是采用“直冷式”(把阳极氧化槽液直接抽入致冷装置内)降温,则应适当提高致冷装置的设定温度。

(2)适当提高阳极氧化槽液的循环量。只有阳极氧化槽液的循环量得到保证,才有可能使阳极氧化槽液温度的均匀性得到保证。必要时可采取酸泵循环与低压风机空气搅拌相结合的双搅拌方式。

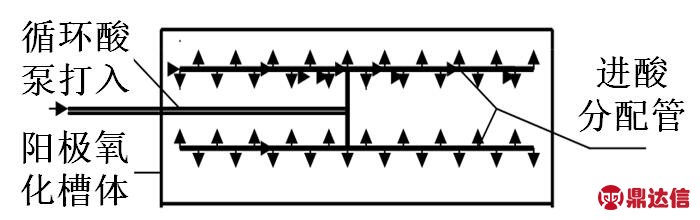

(3)改进配置在阳极氧化槽底部的进酸分配管设计(如图1)[2]。这样会使酸液在分配管中的压力差相对减小,从进酸分配管各小孔喷出的酸液量相对均匀,因而使阳极氧化槽液内温度差减小。

图1 阳极氧化槽底进酸分配管示意图

2) 阳极氧化槽组供电分配不合理

对阳极氧化槽组供电也要如图1一样类同分配,即从阳极氧化电源引出的母排或铜线电缆,需先延伸至阳极氧化槽组中段后再一分为二到槽组两端,对大型卧式阳极氧化线尤其要这样设计。

1.3 电解着色

在用“调头法”确认没有挤压基材和阳极氧化的原因后,且铝型材仅在电解着色后才出现“两头差色”,这无疑是电解着色原因。电解着色引起“两头色差”通常不是电解着色的槽液问题,可能是如下几种原因造成。

1) 导电接触不良

当导电接触处采用劣质导电膏或长期没有清理打磨时,会导致导电接触不良,由此产生的“两头色差”现象,往往是远离导电端的铝型材颜色较深。应该对可能存在导电接触不良的所有母排或铜线电缆接触点拆开打磨后重新紧固,尤其要对电解着色槽导电座旁的铜铝接触处作严格的处理打磨。

2) 电解着色槽组供电分配不合理

电解着色槽组供电更应当如同上述的阳极氧化槽组供电一样两端均匀分配,尤其是对大型槽体的电解着色槽。

3) 电解着色电源存在缺陷

据贵州省铁路建设办公室消息,今年1月至7月,贵州省铁路建设完成投资116亿元,占全年铁路投资计划150亿元的77.3%。目前,全省已建成铁路3550公里,其中高铁1214公里。

当电解着色电源设备存在控制电路板故障、实际配置的功率不足、输出电压不稳定等缺陷时,往往“两头色差”问题也伴随而来。此种情况,更换电解着色电源是消除“两头色差”问题的唯一选择。

2 立式线“两头色差”问题的附加原因分析

一般来说,在卧式阳极氧化线中引起“两头色差”问题的原因在立式线中也都存在,因此,对拥有立式阳极氧化线企业务必要控制好挤压基材质量、选择好电解着色电源和安装好阳极氧化、电解着色槽组的供电分配。在这前提下,立式阳极氧化线上出现“两头色差”问题通常是呈现立吊铝型材“上端浅下端深”形式的“两头色差”,这主要是由立式阳极氧化线还存在着几种附加原因所引起。

2.1 立式线阳极氧化槽液上下温差更大

立式线上的阳极氧化槽组深度约7000 mm,经换热器冷却后的阳极氧化槽液,仅借助循环酸泵又都是从槽液底部打入,这使得立式线的阳极氧化槽液上下温差相对于卧式线的槽液两端温差会更大。因此,更要防止阳极氧化槽液的急速降温,在能使槽液温度不超过工艺范围上限的前提下,尽量延长阳极氧化槽液冷水电磁阀的开启时间,即控制冷水电磁阀的开启度尽量小些。缩小立式线阳极氧化槽液上下温差还可从如下几个方面考虑:

(1)增加阳极氧化槽液循环量,宜采用大流量、低扬程类槽液循环泵。增加循环量既能使进出换热器的槽液温差缩小,又能有效控制住阳极氧化的槽液温度。

(2)槽液底部放置槽液平衡装置,利于增加槽液循环量,利于槽液单作向上平稳流动,防止槽液出现湍流或紊流,减轻立吊铝型材下末端晃动。

当代货币体系是各国法币的集合,而2008年金融危机暴露出法币的缺陷,让人们对当代各国货币体系产生质疑。法币具有2条先天缺陷:一是由政府垄断,发行的主体是国家;二是发行数量也由国家控制,自从美元与黄金脱轨,阻碍法币数量增长的机制不复存在,法币贬值的趋势很难逆转。比特币的诞生与金融危机是否有着某种关联,又是否能够为克服法币的缺陷提供新思路,这些我们不得而知。但比特币理论为我们提供了一种新的技术思想,即如何在无第三方机构的情形下构建可信机制,该思想有助于推动金融服务、公共服务、物联网(IoT)等领域的技术革新。

本文采用医院医疗与教学协调管理方案,整合了医生在病房、门诊、手术室和教室的工作时间,实现了医生全日程管理。通过计算医生的工作强度来合理安排医生的上课时间,使用品管控制图动态显示医生工作强度信息,通过信息推送系统实时推送信息。系统可以方便快捷地全方面协调医生门诊、手术、夜班和教学之间的关系,方便医院教学管理人员操作,合理安排医生教学和医疗时间,均衡调整医生的工作强度,降低医生工作强度,以避免教学差错,提高教学质量。下一步的工作是研究如何将该工作应用于医生绩效管理,合理计算医生工作量,达到智能化绩效管理。

(3)适当加大配置在槽底的槽液分配管的管径,适当缩小分配管上出液孔的孔径。

(4)在阳极氧化槽内阴极板背后的中上部位安置附加小气泡空气搅拌装置[3],有利于提高槽液温度的均匀性,又不会加剧立吊型材晃动。

2.2 立式线铝型材两端停空时间与水膜厚度差大

对刚经过阳极氧化后的铝型材而言,表面生成的阳极氧化膜活性很好,具有很好的着色性能。之后随着至后道工序──电解着色的间隔时间延长,阳极氧化膜活性呈下降趋势[4],尤其是停空中下降更快,继而会出现着色速度变慢、着色发花,甚至着不上颜色等现象。如将经过阳极氧化后的铝型材停放在干净的水洗槽内,则比停空中着色速度下降慢些;如停空中铝型材表面的水膜较厚,则着色速度下降情况相对于水膜较薄时亦慢些。在立式线上立吊的铝型材两端头的停空时间与水膜厚度无疑有较大差异,这是立式线更易出现“两头色差”问题的另一种附加原因。减轻这一附加原因影响的相应措施:

原油作为重要大宗商品,其下游产品和价格波动与人们的生活息息相关。2018年3月26日,中国原油期货上市,国内投资者可以通过原油期货来参与国际原油定价,并对冲油价上涨和通胀的影响。原油价格受到供需、政治、经济、地缘等多因素影响,一方面,对边际供给或需求缺口基本面的预期是推动油价变化的主要因素,另一方面,经济增长、货币政策、汇率波动等宏观因素也会影响油价,金融危机的扩散往往伴随着油价下跌。因此,可以将这些因素大致归类于原油的商品属性和金融属性。

(1)在安全生产的前提下,尽量提高立吊铝型材的升降速度,让立吊铝型材两端头在空中停留时间差异缩小。

(2)适当缩短立吊铝型材从阳极氧化后的几道水洗槽中吊出后在空中停留的时间(可缩短至约5 s),让立吊铝型材表面水膜厚度差异缩小。否则随停留时间延长,立吊铝型材的上端部水膜较快趋于很薄、半干,使阳极氧化膜的活性快速下降,以致在后道工序中,电解着色速度趋慢情况变得严重。

2.3 立式线电解着色槽内主盐浓度上下差异更大

立式线电解着色槽的深度通常是数倍于卧式线着色槽,电解着色槽的着色主盐通常由单独硫酸镍或由硫酸亚锡与硫酸镍混合组成,而着色槽液内的Ni2+或Sn2+均属于重金属离子,受地心引力差异作用,存在着自然下沉效应,槽组深度越深,槽液内N2+或Sn2+浓度越高,这种自然下沉效应所产生的上下浓度差会显现。减轻立式线这一附加原因影响的相应措施如下:

(1)一般情况下,不随便关闭着色槽液循环泵,一旦较长时间关闭着色槽液循环泵运行,则在着色槽液投入生产前先连续循环数小时以上。

(2)保证着色槽液一定的循环量,为克服因增加循环量带来立吊铝型材下端晃动加剧问题,可在每根铝型材的下末端用连线的塑料夹子作牵制。

对宝清县大气降水量作10年平均分析,发现宝清县大气降水量由20世纪50年代到2010年呈逐渐减少的趋势,由此计算的10年平均大气降水入渗补给量也存在逐渐减少的趋势。对现在地下水资源影响最大的近10年地下水资源量相对于多年平均地下水资源量少,就宝清县节水增粮行动项目区来讲,多年平均大气降水入渗补给量较2001—2010年平均大气降水补给量多7.95%。

3 减轻立式线“两头色差”的特别措施

在控制好挤压基材质量前提下,针对立式线有规律地出现“上端浅下端深”式的“两头色差”问题,可采取以下两种特别措施:

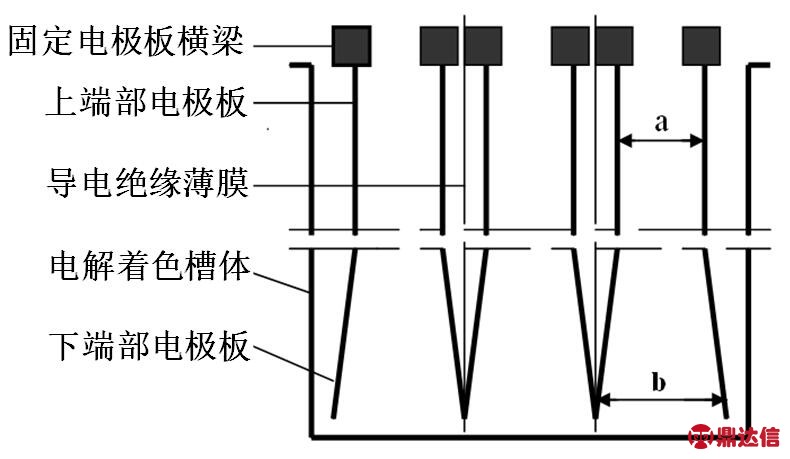

(1)将电解着色槽内对应几排电极板间的上下端距离特定调整为不相等(如图2所示),

我想我当时的样子一定很傻,一定呆得像只木鸡,但你知道的,在那个爱做梦,对漂亮女孩想入非非的年龄,一般人应该都是这种反应的。

即适当缩短上端部电极板之间的距离a,适当扩大下端部电极板之间的距离b,a、b的差值可取100~200 mm。因为改变上下端对应极板间的距离等于改变极间距(着色工件与对应电极板之间的距离),而着色速度也与极间距大小有关,通常极间距较小,则着色速度较快,反之着色速度较慢。可利用镍板电极或不锈钢板电极本身的弹性,将槽内两边电极的最下端往槽壁方向靠近,将槽内中间电极的最下端互相更靠近。

1.2.1 纳入标准 (1)研究类型:病例对照研究及队列研究;(2)研究对象:病例对照研究中,化疗后发生CIPN的肿瘤患者为病例组,化疗后未发生CIPN的肿瘤患者为对照组;队列研究中,经过化疗的肿瘤患者,无论是否发生CIPN;(3)暴露因素:化疗前诊断为糖尿病;(4)结局指标:CIPN的例数。

图2 电解着色槽内电极板上下端的极间距改造示意图

(2)降低阳极氧化电流密度或降低阳极氧化槽液中游离硫酸浓度。卧式阳极氧化线生产实践表明,在采用较低电流密度(≯100 A/m2)或较低游离硫酸浓度(≯140 g/L)时,被处理铝型材靠近导电端的颜色相对于远端会较深,这样正好抵消立式线常规出现的“上端浅下端深”式的“两头色差”问题。

4 结语

铝型材立式阳极氧化线“两头色差”问题,涉及挤压基材、生产设备和工艺操作等许多方面,需要作全面和综合的原因分析。为减轻或基本消除“两头色差”问题,务必要以稳定挤压基材质量为前提,然后根据各立式阳极氧化线的实际情况,有针对性地首先解决一些主要原因,再进一步深入细致地排除一些次要原因,这样才能较好地解决立式阳极氧化线“两头色差”问题。